Изобретение относится к области металлургии, в частности к разработке способов выплавки стали и составам легирующих смесей для ее предварительного раскисления в печи.

Цель изобретения - повьшение хла- достойкости стали, снижение расхода металлошихты и раскислителей.

. Сущность изобретения заключается в использовании вместо обычных желе- зорудных материалов (аглом ерата, железной руды, окалины окатышей из ти- таномагниевых руд и легирующих смесей, содержащих металлоотходы производства нормального электрокорунда.

Окатыши характеризуются большей основностью (1,2-1,4 против 1,0-1,1) и более высокой окислительной способностью (58,5-59,6% железа в окислах против 55,0-56,5%), а также наличием в них окислов титана (до 7%), окислов ванадия и хрома (до 1% каждого). Восстановление последних в процессе выплавки стали инициирует образование в стали карбонитридов, способст- вуя измельчению зерйа и карбонит- ридному упрочнению металла, что, в свою очередь, обеспечивает значительное улучшение хпадостойкости стали.

Согласно предлагаемому способу применяет два вида углеродистого полупродукта: вначале 30-40% (от массы металлозавалки) высокоуглеродистого полупродукта с 3,5-4,2% С, а затем 40-50% полупродукта с содержанием С 2,5-2,8%,

Рекомендуемая последовательность заливки.углеродистых полупродуктов и их соотношение исключают случаи локального обезуглероживания металла, замякания плавки, обеспечивают равномернью прогрев и .расплавление лома, снижают расход топлива. Этот вариант выплавки практически на всех плавках обеспечивает по расплавлен ло соответствие между содержа нием углерода (0,7-0,9%) и температурой металла (1500-1520 С) с наводкой жидкопод- вижного реакционноспособного шлака с основностью 1,5-2,0.

Исключение случаев вскипания ванны, характерное, например, при обратной последовательности заливки полу- продзпстов, замякание плавки и локальное переокисление ванны, в конечном итоге приводит -к повьш1ению производительности выплавки стали предлагаемым способом, снижению расхода

J5

0

5

металлошихты и ферросплавов, а также повьшению ее служебных свойств и, .прежде всего, хладостойкости. Повышению последней способствует не только снижение уровня вредных примесей (S и Р), но и увеличение уровня легирования метал.па ванадием и титаном, достигаемое вследствие лучших условий для их восстановления в металл,.

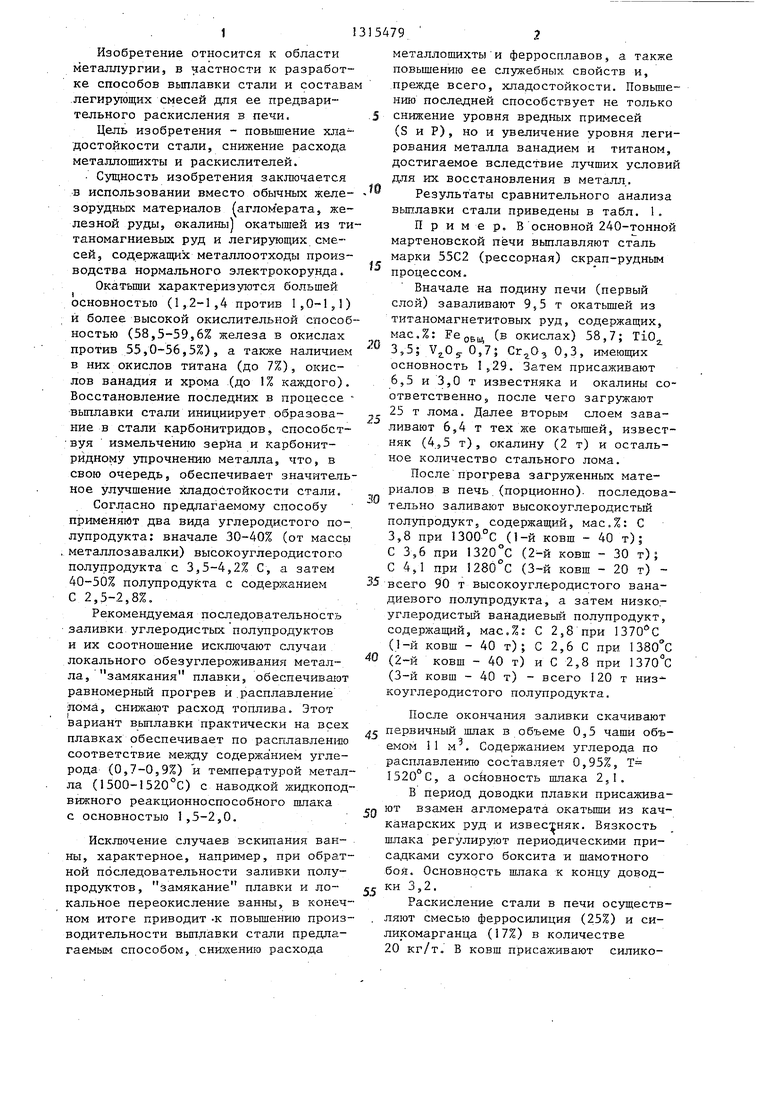

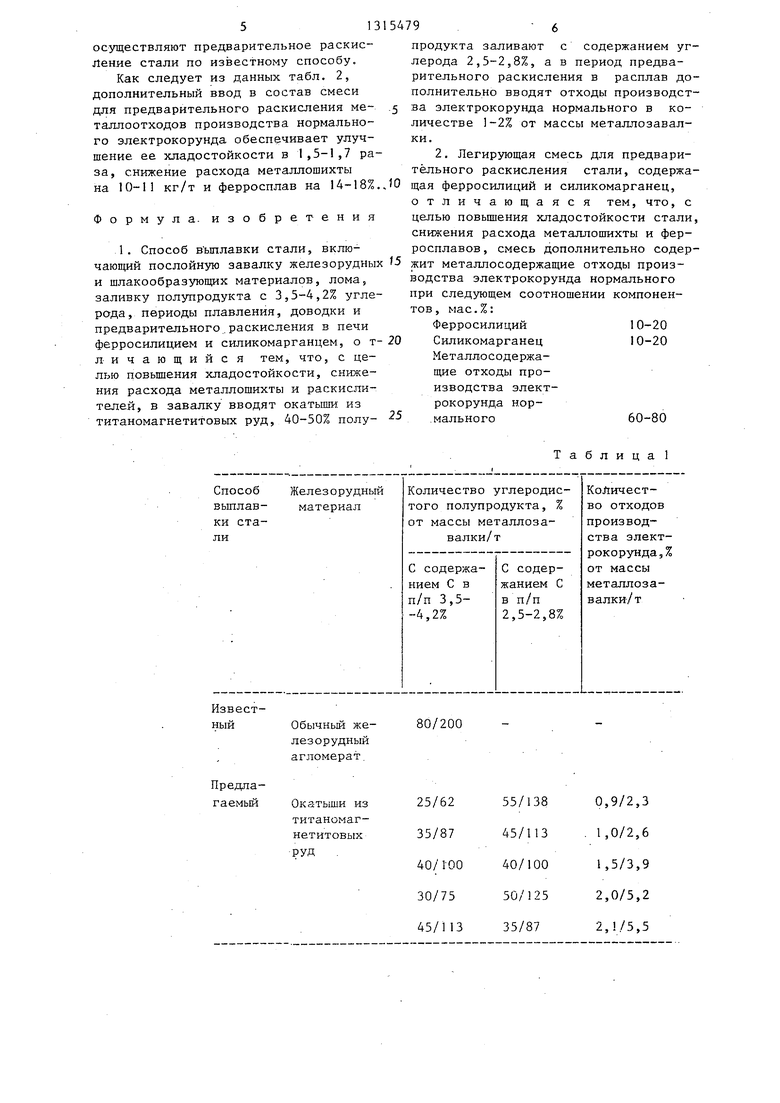

Результаты сравнительного анализа вьшлавки стали приведены в табл. 1.

Пример. В основной 240-тонной мартеновской печи вьшлавляют сталь марки 55С2 (рессорная) скрап-рудным процессом.

Вначале на подину печи (первый слой) заваливают 9,5 т окатьшгей из титаномагнетитовых руд, содержащих, мас.%: Feggm (в окислах) 58,7; TiO 3,5; . 0,7; , 0,3, имеющих основность 1,29. Затем присаживают 6,5 и 3,0 т известняка и окалины соответственно, после чего загружают 25 т лома. Далее вторым слоем заваливают 6,4 т тех же окатьшгей, известняк (4,5 т), окалину (2 т) и остальное количество стального лома.

После прогрева загруженных материалов в печь.(порционно), последовательно заливают высокоуглеродистый пол упродукт, содержащий, мас.%: С 3,8 при 300°С (1-й ковш - 40 т); С 3,6 при 1320°С (2-й ковш - 30 т); С 4,1 при 1280 с (3-й ковш - 20 т) - 35 всего 90 т высокоуглеродистого ванадиевого полупродукта, а затем низкоуглеродистый ванадиевый полупродукт, содержащий, мас.%.- С 2,8 при (1-й ковш - 40 т); С 2,6 С при 1380 с О (2-й ковш - 40 т) и С 2,8 при (3-й ковш - 40 т) - всего 120 т низ коуглеродистого полупродукта.

После окончания заливки скачивают первичный шлак в объеме 0,5 чаши объемом 11 м . Содержанием углерода по расплавлению составляет 0,95%, Т 1520 С, а основность шлака 2,1.

В период доводки плавки присаживают взамен агломерата .окатьшш из кач- канарских руд и известняк. Вязкость шлака регулируют периодическими присадками сухого боксита и шамотного боя. Основность шлака к концу доводки 3,2.

Раскисление стали в печи осуществляют смесью ферросилиция (25%) и си- ликомарганца (17%) в количестве 20 кг/т. В ковш присаживают силнко0

0

5

313

марганец (17) и ферросилиций (45%) в количестве 35 кг/т. В период предварительного раскисления стали в расплав наряду с SiMn и FeSi дополнительно вводят отходы производства нормального электрокорунда в количестве от 0,9 до 2,1% от массы металло завалки. Состав полученной стали,%: С 0,53; Si 1,70; Мп 0,64; Р 0,015; S 0,022; ,05; Ti 0,02.

Степень десульфурации 46%. Степень дефосфорации 70%, расход метал- лошихты 1082 кг/т, расход ферросплавов 45 кг/т, ударная вязкость образцов (KCV) металла при -20°С 1,44, при -40.С 1,04, при -60°С 0,7МДж/м

По этой технологии осуществляют выплавку стали при различном количестве заливаемых полупродуктов. Для сравнения вьшлавляют сталь этого же состава по известному способу.

Как следует из данных, приведенных в табл. 1, использование в шихте мартеновской плавки окатышей из тита номагнетитовых руд и углеродистого полупродукта с разным уровнем концентрации углерода, заливаемого в печь в определенной последовательности и соотношениях, обеспечивают улучшение хладостойкости стали, а также снижает расход металлошихты и ферросплавов . - .

Легирующая смесь содержит, наряду со стандартными ферросплавами, ме- таллосодержащие отходы производства нормального электрокорунда следующего состава, мас.%: кремний 7-15; титан 1-4; марганец 1-3; хром 0,5- 2,0; ванадий 0,5-2,0; алюминий 0,5- ,3,0; кальций 0,02-2,0; .магний 0,01- 0,8; фосфор 0,03-0,05; сера 0,02- 0,03; железо - остальное.

Металлосодержащие отходы - попутный выплавки нормального электрокорунда, получаемый при высокой температуре (1800-2400 с) на подине печи под слоем корунда. Он образуется при восстановлении примесей алюмосодержащего сьдэья коксом. Плотность его в твердом виде - 7,7- 7,8 г/см заметно превьшает плотность жидкой стали (7,1-7,2 г/см ) и поэтому, будучи введенным в ванну, он погружается в глубинные слои ме- ТЁШла. При этом в отличие от стандартных ферросплавов, работающих на поверхности металл - пшак и раскисляющих преимущественно поверхностные

94

слои ванны, обеспечивается достаточно быстрое растворение материала и глубокое раскисление внутренних объемов металла.

Этот материал целесообразно использовать в смеси со стандартными ферросплавами, суммарное содержание которых в смеси не должно превьш1ать 40%. При большем содержании (меньшем

содержании отходов содержание кислорода и серы в металле после раскисления несколько выше значений, характерных для оптимального варианта. При этом закономерно снижается и

хладостойкость металла. При содержании же в смеси отходов более 80% отмеченные показатели также снижаются, по-зидимому, вследствие уже более заметного охлаждения металла.

При оптимальном соотношении компонентов в легирующей смеси повышается и степень использования стандартных ферросплавов, так как предлагаемая смесь способствует меньшему за- путьшанию стандартных ферросплавов мелкой фракции в шлаке вследствие большего удельного веса самой смеси.

Улучшение хладостойкости стали обусловлено также тем, что отходы содержат элементы, способствующие измельчению зерна и карбонитридному упрочнению металла.

Пример. После чистого кипе-. ния перед предварительным раскисле- ем в печи металл содержит, мас.%: С 0,56; Р 0,024; S 0,027; Мп 0,09; Si 0,04; V 0,031; Ti 0,017. Предварительное раскисление осуществляют смесью, содержащей 15% ферросилиция (ФС25), 15% силикомарганца (Смн17) и 70% металлоотходов производства нормального электрокорунда, содержащего, мас.%: Si 12,08; Ti 3,51; Мп 1,96; А1 1,98; Сг 0,97; V 1,02; Са 0,48; Mg 0,29; S 0,021; Р 0,027. Количество введенной в печь смеси 4,5т (18 кг/т), в том числе отходов

12,6 кг/т или 1,26%. Затем металл выдерживают в печи в течение 5 мин и сливают в ковш. Металл после выдержки его в печи содержит,мас.%; С 0,56; Р 0,022; S 0,022; Мп 0,25;

Si 0,22; V 0,040; Ti 0,022. Поэтому осуществляют предварительное раскисление стали с одним и тем же ее химическим составом при разном соотношении компонентов смеси. Для сравнения

осуществляют предварительное раскисление стали по известному способу.

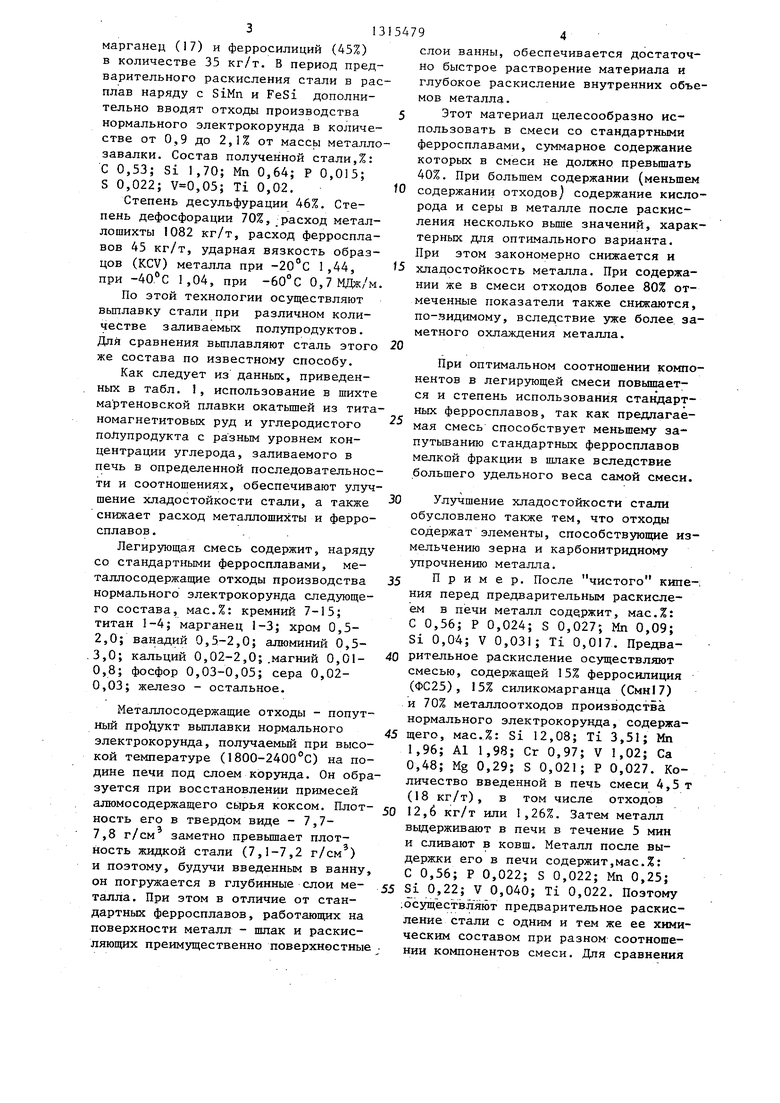

Как следует из данных табл. 2, дополнительный ввод в состав смеси для предварительного раскисления ме таллоотходов производства нормального электрокорунда обеспечивает улучшение ее хладостойкости в 1,5-1,7 раза

продукта заливают с содержанием углерода 2,5-2,8%, а в период предварительного раскисления в расплав дополнительно вводят отходы производства электрокорунда нормального в количестве 1-2% от массы металлозавал- ки.

2. Легирующая смесь для предварительного раскисления стали, содержа, снижение расхода металлошихты на 10-11 кг/т и ферросплав на 14-18%.JO щая ферросилидий и силикомарганец,

отличающаяся тем, что, с Формула, изобретенияцелью повьшгения хладостойкости стали,

снижения расхода металлошихты и фер1. Способ в ыплавки стали, вклю- росплавов, смесь дополнительно содер- чающий послойную завалку железорудных 5 жит металлосодержащие отходы произ- и шлакообразующих материалов, лома, водства электрокорунда нормального заливку полупродукта с 3,5-4,2% углерода, периоды плавления, доводки и предварительного.раскисления в печи ферросилицием и силикомарганцем, о т-20 личающийся тем, что, с цепри следующем соотношении компонентов, мас.%:

Ферросилиций10-20

Силикомарганец10-20

Металлосодержащие отходы производства электрокорунда нор- .мального60-80

лью повьш1ения хладостойкости, снижения расхода металлошихты и раскисли- телей, в завалку вводят окатыши из титаномагнетитовых руд, 40-50% полу- -5

Обычньй железорудныйагломерат.

Окатыши из титаномагнетитовыхРУД

продукта заливают с содержанием углерода 2,5-2,8%, а в период предварительного раскисления в расплав дополнительно вводят отходы производства электрокорунда нормального в количестве 1-2% от массы металлозавал- ки.

2. Легирующая смесь для предварительного раскисления стали, содержащая ферросилидий и силикомарганец,

росплавов, смесь дополнительно соде жит металлосодержащие отходы произ- водства электрокорунда нормального

при следующем соотношении компонентов, мас.%:

Ферросилиций10-20

Силикомарганец10-20

Металлосодержащие отходы производства электрокорунда нор- .мального60-80

Таблица 1

55/138 45/113 40/100 50/125 35/87

0,9/2,3 . 1,0/2,6 1,5/3,9 2,0/5,2 2,1/5,5

0,91 0,60 0,42 100

1,10 0,70 0,40 105 1,35 1,05 0,78 115

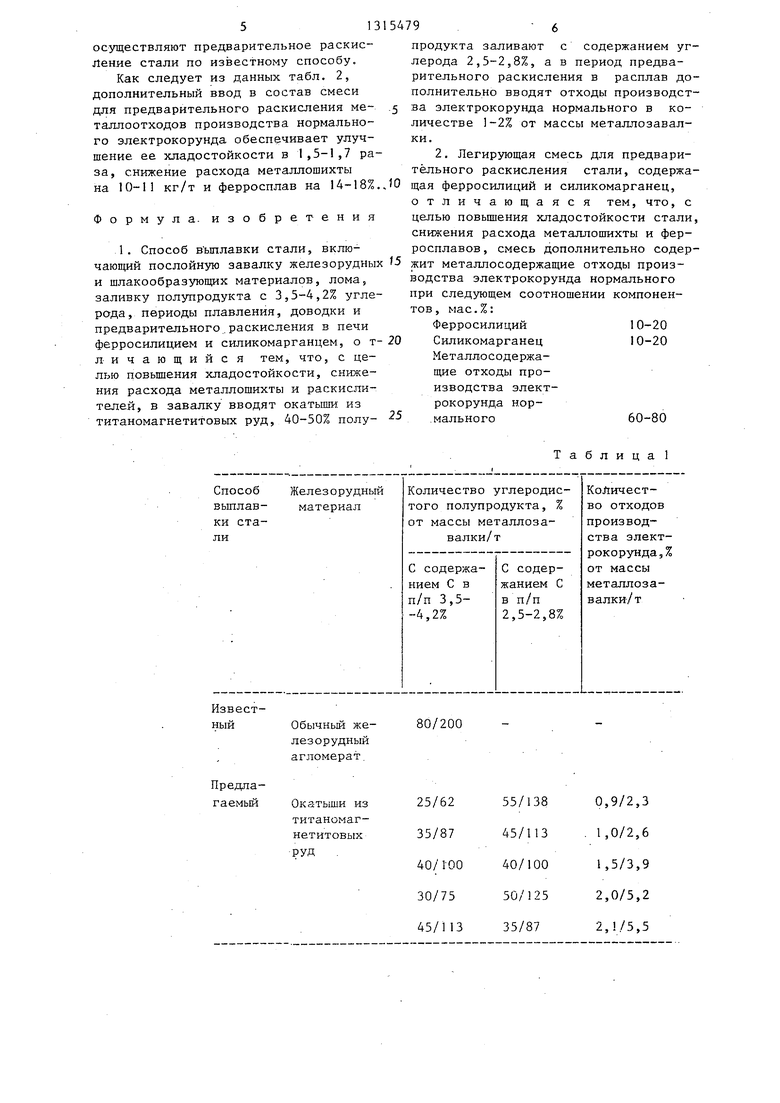

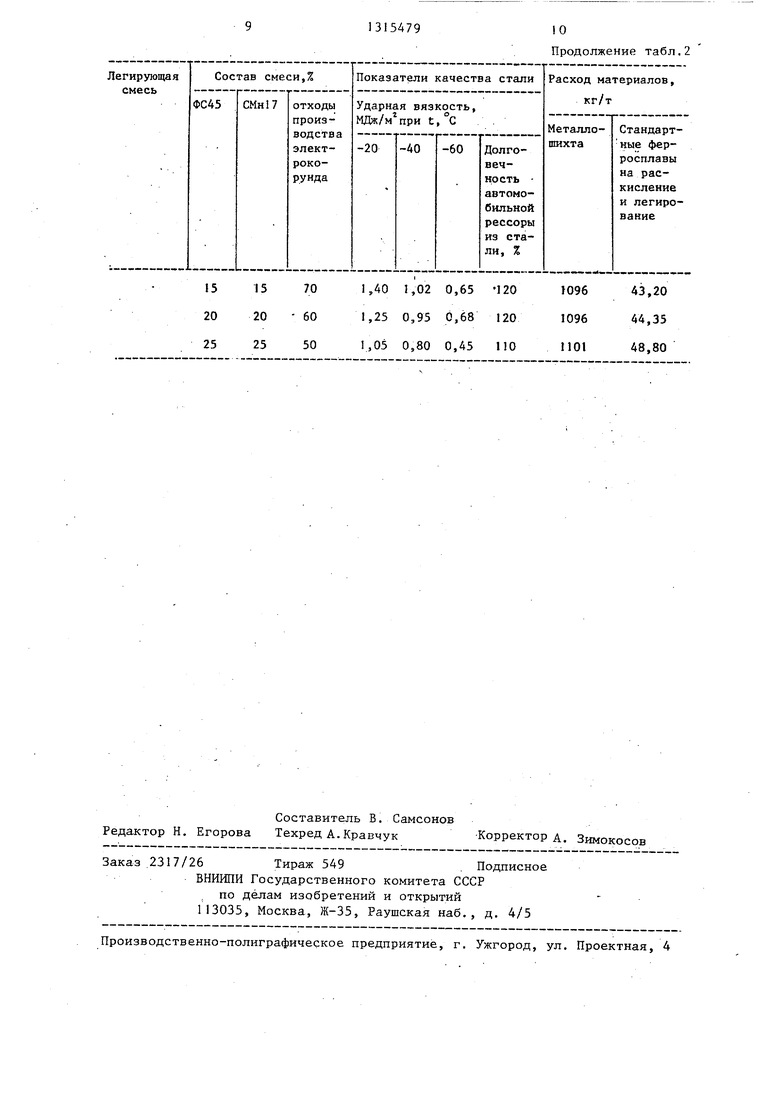

Продолжение табл.1

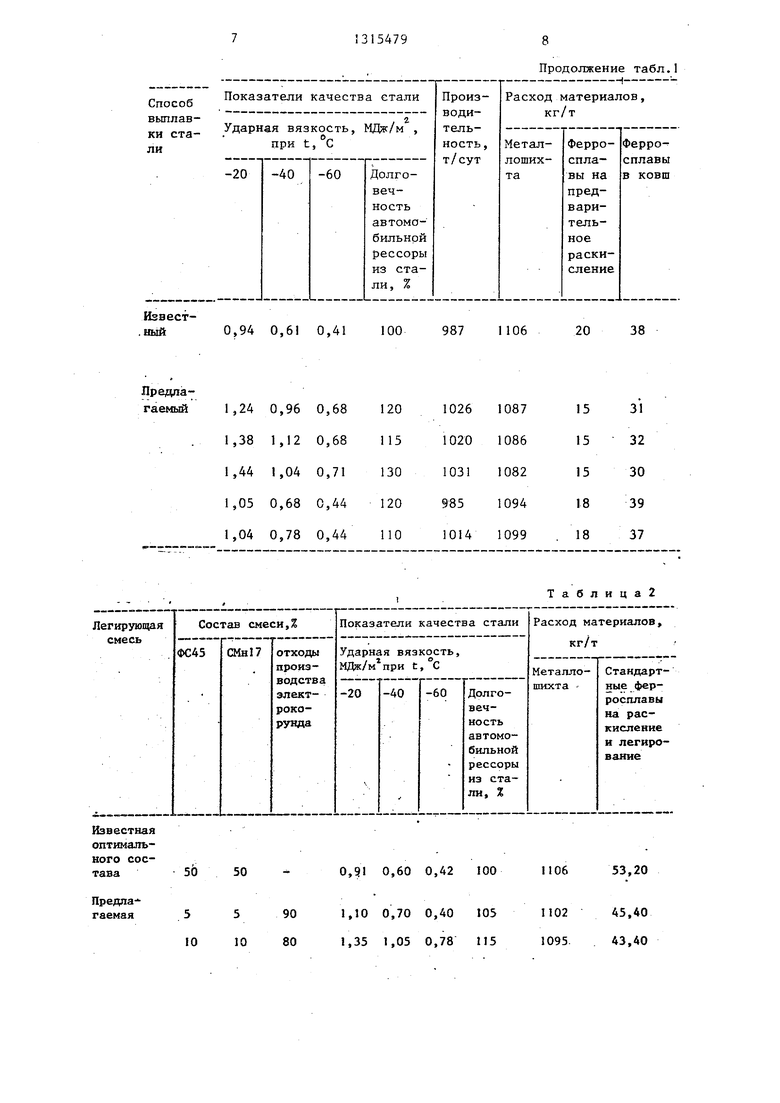

Таблица2

110653,20

1102 45,40 1095. 43,40

1515701,40 1,02 0,65 420109643,20

2020 - 601,25 0,95 0,68 120109644,35

2525501,05 0„80 0,45 110110148,80

Составитель В. Самсонов Редактор Н, Егорова Техред А.Кравчук-Корректор А. Зимокосов

- - - - - - - - - - - - - - - - - - ------ - -, - ---. - . - - - - ...-.. в..-.- - - -- ™ --.

Заказ 2317/26 Тираж 549. Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, , д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1315479

10

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

Изобретение относится к области металлургии и применяется при выплавке стали с применением легирующих смесей для предварительного раскисления в печи. Цель изобретения - повышение хладостойкости стали, снижение расхода металлошихты и раскисли- телей. При выплавке стали с использованием полупродукта с содержанием 3,5-4,2 в подовом агрегате в завалку вводят окатыши титаномагнетитовых руд. При этом 40-50% полупродукта заменяют полупродуктом .с содержанием углерода 2,5-2,8% и заливают в печь. В периЪд предварительного раскисления в печь вводят легирующую.смесь, содежащую, мас.%: ферросилиций 10- 20; силикомарганец 10-20; металлосо- держащие отходы производства электрокорунда нормального 60-80. Использование при выплавке стали окатышей титаномагнетитовых руд и легирующей смеси на основе отходов производства электрокорунда нормального приводит к достижению целей изобретения. . 2 с.п. ф-лы, 2 табл. а S (Л ее ел 4; со

| 1971 |

|

SU422786A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Выплавка стали в основных печах скрап-рудным процессом | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Чусо- вой, 1932. | |||

Авторы

Даты

1987-06-07—Публикация

1985-02-07—Подача