Изобретение относится к .строительному производству и может быть использовано для повышения эффективное ти обработки пластичной бетонной поверхности дисковой заглаживающей машиной, в исследовательской работе по оценке длины контакта элементарной площадки пластичной поверхности с рабочим органом.

Целью изобретения является повышение точности регулирования.

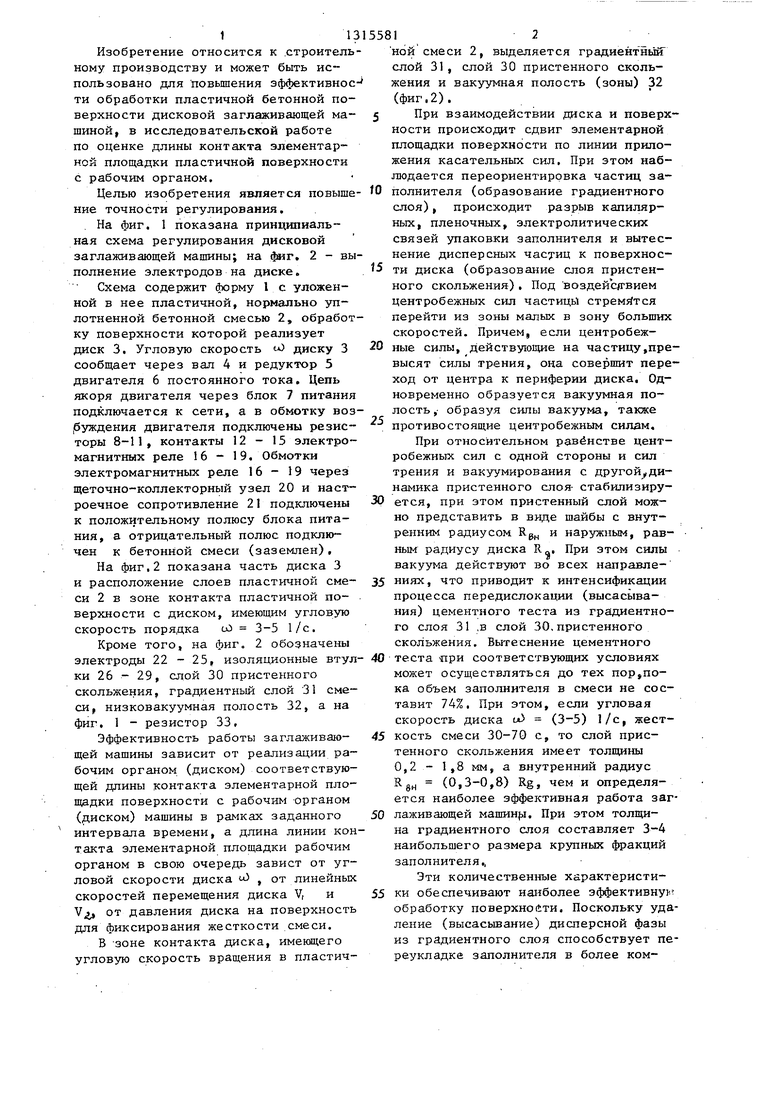

. На фиг. 1 показана принципиальная схема регулирования дисковой заглаживающей машины; на . 2 - выполнение электродов на диске.

Схема содержит форму 1с. уложенной в нее пластичной, нормально уплотненной бетонной смесью 2, обработку поверхности которой реализует диск 3. Угловую скорость t диску 3 сообщает через вал 4 и редуктор 5 двигателя 6 постоянного тока. Цепь якоря двигателя через блок 7 питания подключается к сети, а в обмотку воз ,буждения двигателя подключены резисторы 8-11, контакты 12-15 электромагнитных реле 16 - 19. Обмотки электромагнитных реле 16-19 через щеточно-коллекторный узел 20 и настроечное сопротивление 21 подключены к положительному полюсу блока питания, а отрицательный полюс подключен к бетонной смеси (заземлен),

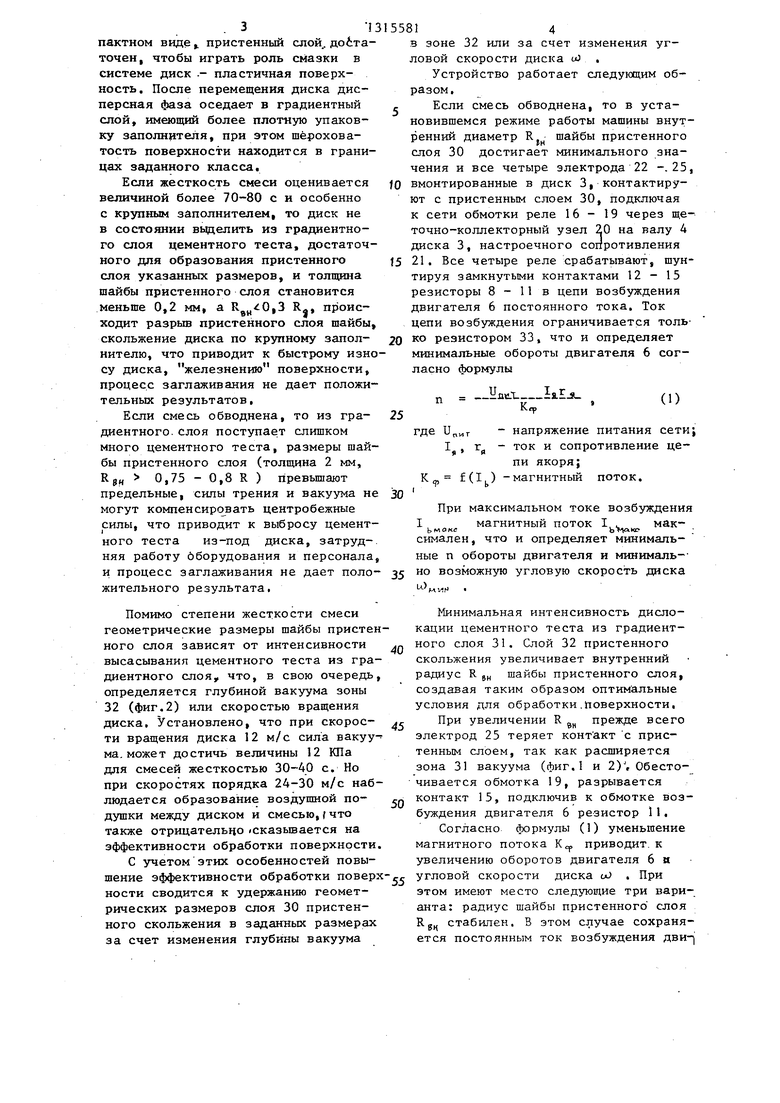

На фиг.2 показана часть диска 3 и расположение слоев пластичной смеси 2 в зоне контакта пластичной поверхности с диском, имеющим угловую скорость порядка сО 3-5 1/с.

Кроме того, на фиг. 2 обозначены

электроды 22 - 25, изоляционные втул- 40 теста яри соответствующих условиях

ки 26 - 29, слой 30 пристенного скольжения, градиентный слой 31 смеси, низковакуумная полость 32, а на фиг. 1 - резистор 33.

Эффективность работы заглаживающей машины зависит от реализации рабочим органом (диском) соответствующей длины контакта элементарной пло- шэдки поверхности с рабочим -органом (диском) машины в рамках заданного интервала времени, а длина линии контакта элементарной площадки рабочим органом в свою очередь завист от угловой скорости диска , от линейных скоростей перемещения диска V, и V от давления диска на поверхность для фиксирования жесткости смеси.

В -зоне контакта диска, имекщего угловую скорость вращения в пластич ной смеси 2, выделяется градиентный слой 31, слой 30 пристенного скольжения и вакуу1 шая полость (зоны) 32 (фиг.2).

При взаимодействии диска и поверхности происходит сдвиг элементарной площадки поверхности по линии приложения касательных сил. При этом наблюдается переориентировка частиц заполнителя (образование градиентного слоя), происходит разрыв капиляр- ных, пленочны:х, электролитических связей упаковки заполнителя и вытеснение дисперсных часуиц к поверхности диска (образование слоя пристенного скольжения) . Под воздейся вием центробежных сил частицы стремится перейти из зоны малых в зону больших скоростей. Причем, если центробежные силы, действующие на частицу,превысят силы трения, она совершит переход от центра к периферии диска. Одновременно образуется вакуумная по

лость,- образуя силы вакуума, также противостоящие центробежным силам.

При относительном равенстве центробежных сил с одной стороны и сил трения и вакуумирования с другой ди- амика пристенного слоя- стабилизируется, при этом пристенный слой можно представить в виде шайбы с внутренним радиусом Кр„ и наружным, равным радиусу диска К„, При этом силы вакуума действуют во всех направлениях, что приводит к интенсификации процесса передислокации (высасывания) цементного теста из градиентного слоя 31 ,в слой 30.пристенного скольжения. Вытеснение цементного

может осуществляться до тех пор,пока объем заполнителя в смеси не составит 74%. При этом, если угловая скорость диска и) (3-5) 1/с, жесткость смеси 30-70 с, то слой пристенного скольжения имеет толщины 0,2 - 1,8 мм, а внутренний радиус R8н (0,3-0,8) Rg, чем и определяется наиболее эффективная работа заглаживацощей машин()1. При этом толщина градиентного слоя составляет 3-4 наибольшего размера крупных фракций заполнителя.,

Эти количественные характёристики обеспечивают нa iбoлee эффективную обработку поверхноЛти. Поскольку удаление (высасывание) дисперсной фазы из градиентного слоя способствует переукладке заполнителя в более компактном виде пристенный слой, добта- точен, чтобы играть роль смазки в системе диск .- пластичная поверхность. После перемещения диска дисперсная фаза оседает в градиентный слой, имеющий более плотную упаковку заполнителя, при этом шероховатость поверхности находится в границах заданного класса.

Если жесткость смеси оценивается величиной более 70-80 с и особенно с крзганым заполнителем, то диск не в состоянии вьщелить из градиентного слоя цементного теста, достаточного для образования пристенного слоя указанных размеров, и толщина шайбы пристенного слоя становится меньше 0,2 мм, а R,JiO,3 R, происходит разрыв пристенного слоя шайбы, скольжение диска по крупному запол- нителю, что приводит к быстрому износу диска, железнению поверхности, процесс заглаживания не дает положительных результатов,

Если смесь обводнена, то из гра- диентного.слоя поступает слишком много цементного теста, размеры шайбы пристенного слоя (толщина 2 мм.

R

н

0,75-0,8R) превышают

предельные, силы трения и вакуума не могут компенсировать центробежные силы, что приводит к выбросу цементного теста из-под диска, затруд-. няя работу оборудования и персонала, и процесс заглаживания не дает положительного результата.

Помимо степени жесткости смеси геометрические размеры шайбы пристенного слоя зависят от интенсивности высасывания цементного теста из градиентного слоя, что, в свою очередь, определяется глубиной вакуума зоны 32 (фиг.2) или скоростью вращения диска. Установлено, что при скорости вращения диска 12 м/с сила вакуума, может достичь величины 12 КПа для смесей жесткостью 30-40 с. Но при скоростях порядка 24-30 м/с наблюдается образование воздушной подушки между диском и смесью,tчто также отрицательно «сказьшается на эффективности обработки поверхности.

С учетом этих особенностей повышение эффективности обработки поверх ности сводится к удержанию геометрических размеров слоя 30 пристенного скольжения в заданных размерах за счет изменения глубины вакуума

в зоне 32 или за счет изменения угловой скорости диска о) ,

Устройство работает следующим образом.

Если смесь обводнена, то в установившемся режиме работы машины внутренний диаметр R шайбы пристенного ри

слоя 30 достигает минимального значения и все четыре электрода 22 -.25, вмонтированные в диск 3, контактируют с пристенным слоем 30, подключая к сети обмотки реле 16 - 19 через ще- точно-коллекторный узел 20 на валу 4 диска 3, настроечного сопротивления 21, Все четыре реле срабатывают, шунтируя замкнутыми контактами 12-15 резисторы 8 - 11 в цепи возбуждения двигателя 6 постоянного тока. Ток цепи возбуждения ограничивается только резистором 33, что и определяет минимальные обороты двигателя 6 согласно формулы

У11«.гJaEj

Kqp

(1)

5

5

5

Q

где и.

0

0

- напряжение питания сети; I ток и сопротивление цепи якоря;

К „ f(I,) -магнитный поток. I

При максимальном токе возбуждения I магнитный поток I . макЬмокеЬ 1л «1

симален, что и определяет минимальные п обороты двигателя и мининаль-- но возможную угловую скорость диска

.

Минимальная интенсивность дислокации цементного теста из градиентного слоя 31. Слой 32 пристенного скольжения увеличивает внутренний радиус R 5„ шайбы пристенного слоя, создавая таким образом оптимальные условия для обработки.Поверхности,

При увеличении R „„ прежде всего

17П

электрод 25 теряет конт акт с пристенным слоем, так как расширяется зона 31 вакуума (Лиг.1 и 2), Обесточивается обмотка 19, разрывается контакт 15, подключив к обмотке возбуждения двигателя 6 резистор 11,

Согласно формулы (1) уменьшение магнитного потока К приводит, к увеличению оборотов двигателя 6 м угловой скорости диска uJ , При этом имеют место следующие три варианта: радиус шайбы пристенного слоя Rg стабилен. В этом случае сохраняется постоянным ток возбуждения двигателя 6 fi стабилизируется процесс обработки поверхности.

Радиус шайбы пристенного слоя R g, увеличивается. Это приводит к потере контакта«между электродом 24 и шайбой пристенного слоя, обесто- чиванию обмотки реде 18, введению в цепь возбуждения двигателя 6 резистора 10, уменьшению тока вовбуж-- дения и возрастанию оборотов двигателя 6, увеличению глубины вакуума в зоне 32, более интенсивной дисл:о кации цементного теста из градиентного слоя 31 в пристенный слой 30

что способствует удержанию геометри- t5 дисковой заглаживающей машины, со-ческих размеров шайбы в оптимальных размерах, т.е. 0,3 R i 0,8 Rg j повышая тем самым эффективность обработки при изменении жесткости смеси.

Радиус шайбы пристенного слоя уменьшается. Этот вариант соответствует случаю с подключением в цепь всех четырех электродов 26 - 29,

Использование устройства позволяет расширить диапазон смесей, подлежащих обработке дисковой заглаживающей машиной, с см до Ж 00 против Ж 2 - 70 с; оптимизировать режимы работы машины, исходя из фик

сированного соотношения оборотов дис- 30 тактные электроды подключены к щека (т.е. дпины линии контакта) ло- точно-коллекторному узлу, кото- кальной жесткости поверхностного и рый подповерхностного слоя пластичной

через соответствующее ре- ле подключен к одному полю- су блока питания, размыкающие кон

смеси, а также повысить эффективность

обработки пластичной поверхности за 35 такты реле подключены параллельно счет глубокого изменения угловой скот соответствующим резисторам , а рости диска в соответствии с вариа- другой полюс цией жесткости смеси.

другой заземлен.

блока

питания

-

13155816

Использовсшие устройства позволяет исключить из общего объема внутри- отделочных работ на стройке порядка 50-70% штукатурных работ, связанных 5 с доводкой поверхностей панелей до необходимого уровня шероховатости перед их окраской или оклейкой обоями. Практически остаются штукатурные работы, связанные с заделкой стыков панелей и сколов.

to

Формула изобретения

Устройство регулирования приводом

держащее блок управления электродвигателем, щеточно-коллекторный узел, закрепленный на приводном валу диска, и блок питания, отличаю20 Щ е е с я тем, что, с целью повышения точности регулирования, в него введено несколько контактных электродов, закрепленных изолированно от корпуса диска, по его радиусу, ре25 ле по числу контактных электродов, а блок управления электродвигателем выполнен в виде группы последовательно соединенных резисторов по числу контактных электродов, причем контактные электроды подключены к щеточно-коллекторному узлу, кото- рый

через соответствующее ре- ле подключен к одному полю- су блока питания, размыкающие контакты реле подключены параллельно соответствующим резисторам , а другой полюс

другой заземлен.

блока

питания

K2U

&}

ВНИИПИ Заказ 2326/31 Тираж 665 Подписное Проиэв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделки поверхностей бетонных изделий | 1990 |

|

SU1789338A1 |

| ЗАГЛАЖИВАЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2339507C2 |

| ЗАГЛАЖИВАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2147514C1 |

| ЗАГЛАЖИВАЮЩЕЕ УСТРОЙСТВО С ДВОЙНЫМ ГИРОСКОПИЧЕСКИМ ЭФФЕКТОМ | 2011 |

|

RU2467869C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2466115C1 |

| Устройство для заглаживания бетонных поверхностей | 1983 |

|

SU1114557A1 |

| Прибор для измерения отклонений формы поверхности | 1981 |

|

SU1000744A1 |

| УСТРОЙСТВО ДЛЯ ЗАГЛАЖИВАНИЯ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2127662C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2440959C1 |

| Рабочий орган заглаживающей машины | 1980 |

|

SU1038242A1 |

Изобретение относится к строительному производству, может быть использовано для повышения эффективности обработки пластичной бетонной поверхности дисковой заглаживающей машиной и позволяет повысить точность регулирования. Уст-во содержит форму 1 с уложенной в нее пластичной смесью 2, обработку поверхности которой реализует диск 3. Угловую скорость диску 3 сообщает через вал 4 и редуктор 5 двигатель 6 постоянно- го тока. Устройство также содержит блок 7 питания, резисторы 8, 9, 10 и 11, контакты 12, 13, 14 и 15 электромагнитных реле 16,17, 18 и 19, щеточно-коллекторный узел 20, настроечное сопротивление 21, электроды 22, 23, 24 и 25, изоляционные втулки, слой 30 пристенного скольжения, градиентный слой 31,низ- ковакуумную полость 32 и резистор 33. 2 ил. I (Л фиг. /

| Заглаживающее устройство | 1976 |

|

SU567799A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Болотный А.В | |||

| Механизация и автоматизация отделочных работ при изготовлении железобетонных конструкций | |||

| -Л., ЛДНТП, 1981, с.20-21. | |||

Авторы

Даты

1987-06-07—Публикация

1985-12-10—Подача