Изобретение относится к строительному производству и может быть использовано при формировании пластичных поверхностей с заданными свойствами.

Эффективность обработки пластичной поверхности определяется стабильностью технических параметров заглаживающей машины и стабильностью структуры смеси.

Наиболее близким техническим решением к изобретению является рабочий орган заглаживающей машины, включающий в себя емкость для жидкой добавки (жидкая смесь), сообщающуюся со структурой ввода добавки в градиентный слой, состоящей из отдельных поршневых дозаторов, вмонтированных в рабочих орган заглаживающей машины в виде диска.

Недо .татком известного изобретения является неравномерный ввод жидкой добавки в поверхностный слой изделия.

Принцип действия устройства состоит в том, что жидкая добавка вводится в пристенный слой через специальные устройства, вмонтированные в диск по его диаметру. Интенсивность введения добавки будет зависеть от зоны разрежения пристенного слоя как результат угловой скорости диска и вязкости пристенного слоя. При постоянной угловой скорости диска динамика зоны разряжения пристенного слоя зависит от нестабильности вязкости пристенного слоя, а точнее от водоудерживающей способности цементного теста

00

С

N

fe

iGO iCJ 00

Хг

В

ЦК

нг

где В - количество воды в замесе;

Ц- вес цемента;

Кнг - коэффициент нормальной густоты цементного теста.

Если Хг 1,65 (по Ахвердову), то цементное тесто представляет собой рыхлосвязан- ную структуру. При обработке обводненных

поверхностей с OK 2 см Хг приближается к 1,65.

Для того, чтобы обработать пластичную поверхность издел.ия из бетонной смеси с ОК 2 см, устройство предусматривает дифференцируемый ввод в пристенный слой жидкого стекла, что приводит к повышению вязкости пристенного слоя. Использование подобного устройства для ввода в пристенный слой краски с целью окраски поверхностного слоя изделия не дает положительного результата по той причине, что количество краски, введенной в пристенный слой будет зависеть от наличия зоны разряжения под диском, в то время как для окраски поверхностного слоя изделия необходимо равномерное распределение краски в объеме поверхностного слоя.

Целью изобретения является повышение качества обрабатываемой поверхности.

Поставленная цель достигается тем, что в устройстве для отделки поверхностей бетонных изделий, содержащем заглаживающий диск с открытой снизу полостью в центральной части, закрепленный на смонтированном в подшипниках на раме полом валу, в котором размещен трубопровод, соединенный с емкостью для добавки, и приспособление для ее подачи под давлением, полый вал выполнен составным по высоте из двух частей, соединенных между собой упругим элементом, а трубопровод закреплен при помощи подшипников в нижней части приводного вала и выполнен с конусной насадкой на конце, размещенной в полости заглаживающего диска, при этом приспособление для подачи добавки под давлением выполнено в виде пневмокомп- рессора.

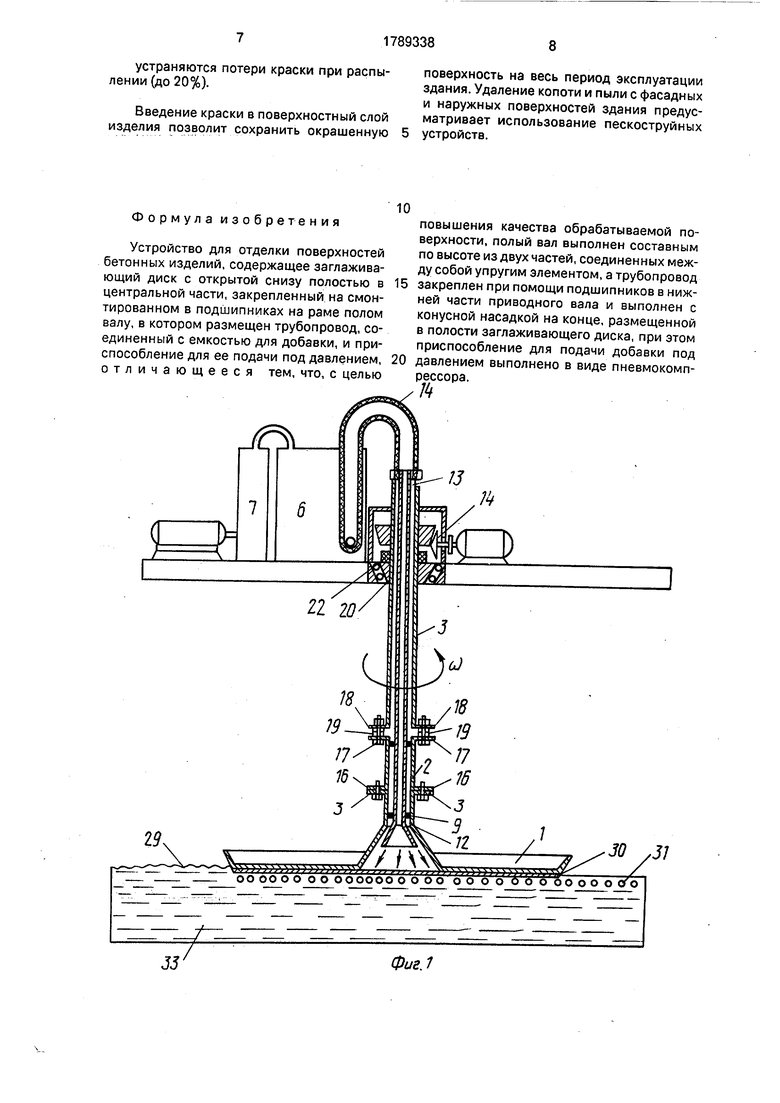

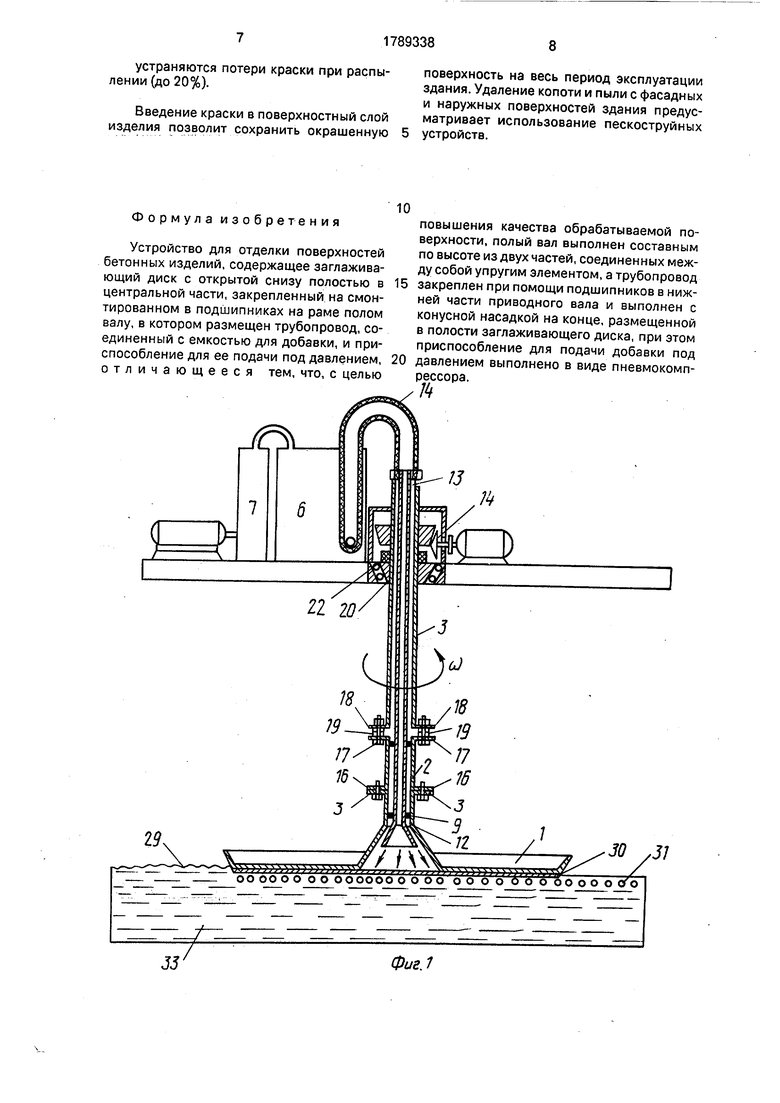

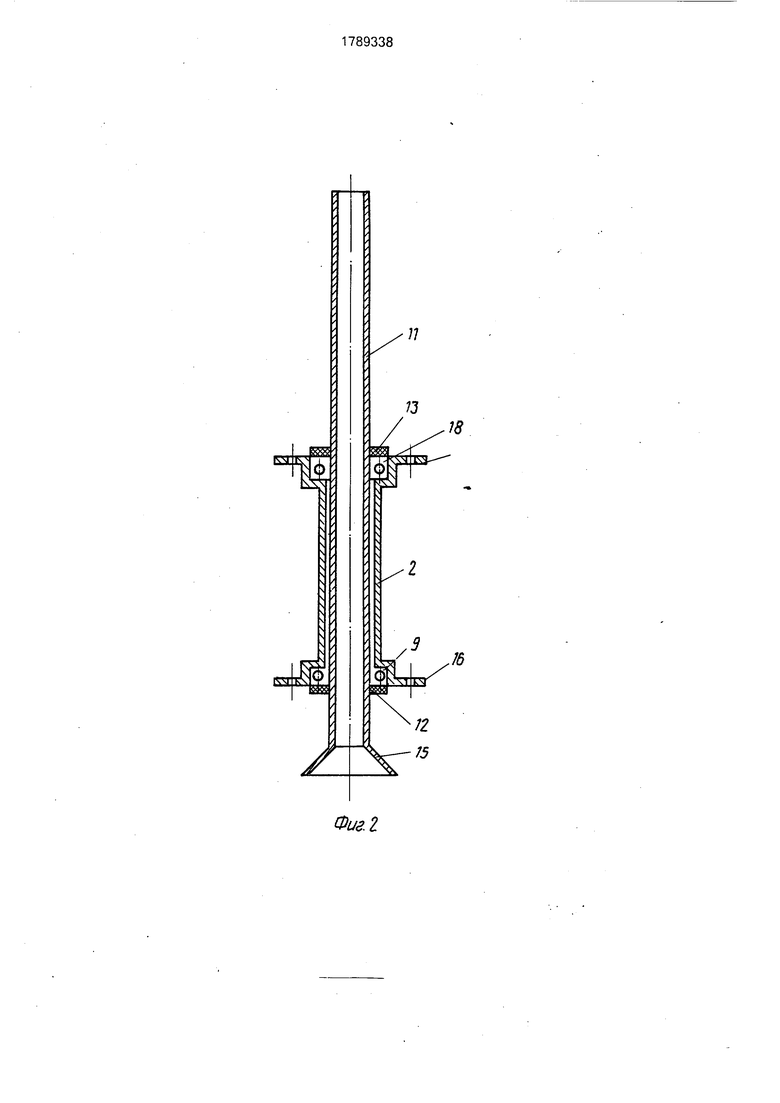

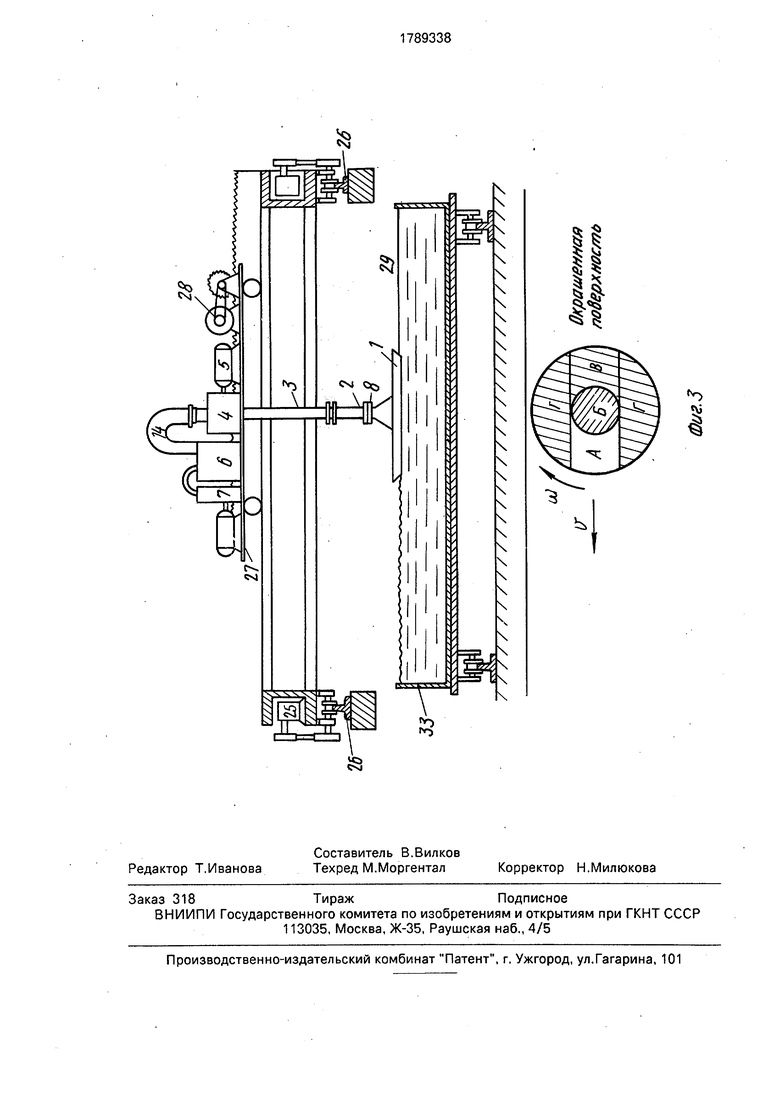

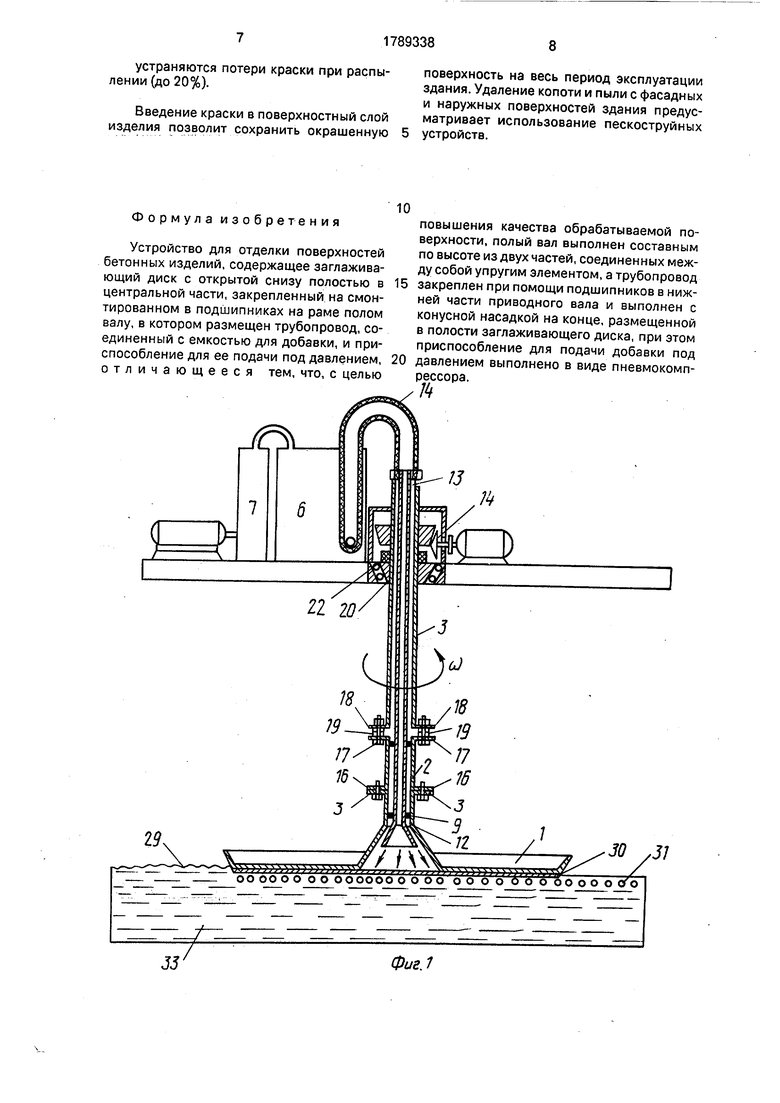

На фиг.1 показано устройство в сборе; на фиг.2 - система транспортировки краски и ее распыление на поверхности; на фиг.З - общий вид заглаживающей машины с устройством введения краски в поверхностный слой изделия.

Устройство включает в себя рабочий орган заглаживающей машины в виде диска с открытой снизу полостью в центральной части 1, полый вал с трубопроводом для транспортировки краски и ее распыления 2, полый вал 3, редуктор 4, электродвигатель угловой скорости вращения диска 5, емкость с краской 6, пневмокомпрессор 7.

Рабочий орган 1 с помощью фланца 8 соединяются с полым валом 2. В стенке трубы промежуточного вала запрессованы под- шипники 9 и 10. Трубопровод 11 для транспортировки краски вмонтирован в полость полого вала 2 с помощью подшипников 9 и 10 и затяжных гаек 12 и 13. Такая

конструкция трубопровода позволяет сохранить неподвижное состояние при вращении полого вала. Верхний конец трубопровода соединен со шлангом 14 емкости 6, а нижний конец - с конусной насадкой 15. С помощью фланцев 16 (фиг.1, 2) полый вал 2 соединяется с рабочим органом 1 через фланец 8, а через фланец 17 - с полым валом 3 через его фланец 18. Между

фланцами 17 и 18 зажата пружина 19. Наличие пружины 19 позволяет регулировать давление рабочего органа на пластичную поверхность и компенсировать непараллельность плоскостей контакта рабочего органа и пластичной поверхности.

Полый вал 3 с помощью опорного подшипника 20 соединен с балкой 21 с использованием затяжной гайки 22. На полом валу 3 закреплена коническая шестерня 23 редуктора 4. Ведущая шестерня 24 редуктора соединена с двигателем 5, сообщает рабочему органу 1 угловую скорость а). На фиг.З показаны два двигателя 25 перемещения машины по рельсам 26, каретка 27, на которой размещен двигатель 5, емкость с краской 6, редуктор 4, пневмокомпрессор 7, двигатель 28 с редуктором перемещения каретки 27, пластичная поверхность изделия 29. На фиг.1 пристенный слой, который

формируется при взаимодействии рабочего органа с пластичной поверхностью 29 обозначен через 30 (его высота составляет 0,2-2 мм), градиентный слой, т.е. слой переукладки крупного наполнителя, как результэт взаимодействия рабочего органа на поверхностный слой изделия обозначается через 31 (его высота от поверхности составляет 5-50 мм), бетонная смесь изделия 32, уложенная в форму 33 (фиг.З).

Устройство работает следующим образом. .

Электродвигатель 5 через редуктор 4 сообщает через полый вал 3 и полый вал 2 рабочему органу 1 угловую скорость ш. Одповременно двигатель 28 формирует линейную скорость /л перемещения рабочего органа 1 по пластичной поверхности изделия 29. При этом давление рабочего органа на пластичную поверхность зависит от жесткости пружины 19 и оценивается величиной Р.

Определяются условия получения заданного уровня чистоты поверхности, предназначенной для окраски или оклейки

обоями. При взаимодействии рабочего органа 1 в виде диска (фиг. 1) с пластичной повер- хностью 29 выделяется жидкая фаза бетонной смеси в градиентном слое 31,.происходит обволакивание крупного заполнителя и формирование на его поверхности сольватной оболочки. Происходит трансформация кулоновского трения,характеризующего смесь. Заполнитель в градиентном слое получает возможность менять свое положение. Одновременно происходит отжим цементного теста из градиентного слоя и формирование пристенного слоя 30, играющего роль своеобразной прокладки между поверхностью диска 1 и пластиной поверхностью 29 и временного аккумулятора цементного теста. В результате угловой скорости вращения диска происходит переход частиц цемента и воды из зоны больших угловых скоростей в зону малых. Характер течение цементного теста в пристенном слое носит турбулентный характер. При распределении краски по поверхности и по объему поверхностного слоя (в градиентном слое) можно выделить зоны -А, Б, В, Г.

Зона А (поверхность пластичного изделия (фиг. 1, 3)).

В зоне А происходит формирование поверхности до заданного уровня чистоты. Эффективность формирования поверхности зависит от правильно выбранного режима работы заглаживающей машины со, Ул, Р. Это определит оптимальные условия переукладки заполнителя в градиентном слое и формирования устойчивого пристенного слоя. Переукладка заполнителя в более плотную упаковку возможна, если по поверхности заполниетля формируется соль- ватная оболочка, т.е. произойдет трансформация кулоновского (сухого) трения в вязкое, и будет происходить отжим цементного теста из градиентного слоя. По мере перемещения диска по поверхности со скоростью Ул цементное тесто будет возвращаться в градиентный слой, имеющий более плотно уложенный в объеме заполнителя. Высота градиентного слоя зависит от а), Ул, Р и может изменяться от 8 мм (для жестких смесей) до 50 мм (для подвижных, но не более 2 см по ОК). Следовательно, процесс формования поверхности связан с интенсивным отжимом цементного теста из поверхностного слоя и возвращение его в градиентный слой.

Зона Б (обработанная пластичная поверхность, фиг.1, 3).

В зоне Б на обработанную пластичную поверхность наносится методом распыления краска на водсэмульсионной основе. Нанесение краски методом распыления ха пластичную поверхность достигается с помощью создания в емкости 6 избыточного давления, что определяет условия транспортировки краски из емкости 6 по шлангу

14, трубопроводу 11 в полости вала 3 и вала 2, и ее распыление через насадку 15 на пластичную поверхность.

В зоне В (пластичная поверхность и

объем с введением краски) диск контактирует с пластичной поверхностью, на которую наносится слой краски. Процессы, происходящие при взаимодействии диска и поверхности, аналогичны процессам зоны

А. Отличие их заключается в том, что происходит включение пристенным слоем в себя краски.

Поскольку течение жидкости пристенного слоя носит турбулентный характер, то

происходит интенсивное перемешивание цементного теста и краски. Одновременно происходит перенос закрашенного цементного теста по окружности в зоны Г.

Равномерное распределение краски в

пристенном слое диска обуславливается тем, что частицы краски и цементного теста переходят из области больших в область малых угловых скоростей слоя, т.е. перемещаются не только по окружности, но от центра к переферии.

По мере линейного перемещения рабочего органа относительно пластичной поверхности, происходит возврат закрашенного цементного теста в градиентный

слой, раздвигая заполнитель. В результате происходит окраска всего объема градиентного слоя на глубину 5-50 м от поверхности в зависимости от геометрических размеров крупного заполнителя и водосодержания

цементного теста. При этом окрашенная поверхность представляет собой полосу, ширина которой равна диаметру диска, длина ограничивается бортами формы.

Преимущество такого введения краски

в градиентный слой, по сравнению, например, с распылением краски по поверхности перед диском заключается в следующем:

нанесение краски на поверхность предшествует формирование пластичной поверхности. В данном устройстве функции формирования поверхности и распыления краски совмещены в одном устройстве по конструкции и по времени;

нанесение краски на поверхность перед

диском усложняется технически. Необходим более мощный компрессор, способный наносить краску на всю полосу поверхности, либо необходимо устройство по перемещению распылителя. При этом следует

учесть, что по мере перемещения частиц краски от центра к периферии однородную окраску градиентного слоя получить сложно. В предложенном устройстве эти недостатки устранены;

устраняются потери краски при распылении (до 20%).

Введение краски в поверхностный слой изделия позволит сохранить окрашенную

поверхность на весь период эксплуатации здания. Удаление копоти и пыли с фасадных и наружных поверхностей здания предусматривает использование пескоструйных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования приводом дисковой заглаживающей машины | 1985 |

|

SU1315581A1 |

| ЗАГЛАЖИВАЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2339507C2 |

| ЗАГЛАЖИВАЮЩЕЕ УСТРОЙСТВО | 1998 |

|

RU2147514C1 |

| ЗАГЛАЖИВАЮЩЕЕ УСТРОЙСТВО С ДВОЙНЫМ ГИРОСКОПИЧЕСКИМ ЭФФЕКТОМ | 2011 |

|

RU2467869C1 |

| ВИБРАЦИОННЫЙ ДИСКОВЫЙ РАБОЧИЙ ОРГАН | 2009 |

|

RU2425190C1 |

| Способ декоративной отделки поверхности бетонных изделий | 1989 |

|

SU1668346A1 |

| Устройство для заглаживания бетонных поверхностей | 1983 |

|

SU1114557A1 |

| ДИСКОВЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ С ВЕРТИКАЛЬНЫМИ КОЛЕБАНИЯМИ | 2004 |

|

RU2270754C2 |

| РУЧНАЯ ВИБРАЦИОННАЯ ДИСКОВАЯ ЗАГЛАЖИВАЮЩАЯ МАШИНА С МАГНИТНЫМ АКТИВАТОРОМ | 2008 |

|

RU2368497C1 |

| УСТРОЙСТВО ДЛЯ ЗАГЛАЖИВАНИЯ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2127662C1 |

Использование: в строительном производстве. Сущность изобретения: содержит заглаживающий диск с открытой снизу полостью в центральной части. Диск закреплен в составном по высоте из двух частей полом валу, смонтированном в подшипниках на раме. Причем части полого вала соединены между собой с помощью упругого элемента. В полом валу размещен трубопровод, установленный при помощи подшипников в его нижней части и выполненный с конусной насадкой на конце, размещенной в полости заглаживающего диска. Трубопровод соединен с емкостью для добавки, связанной с приспособлением для ее подачи под давлением в виде пневмокомпрес- сора. 3 ил.

Формула изобретения

Устройство для отделки поверхностей бетонных изделий, содержащее заглаживающий диск с открытой снизу полостью в центральной части, закрепленный на смонтированном в подшипниках на раме полом валу, в котором размещен трубопровод, соединенный с емкостью для добавки, и приспособление для ее подачи под давлением, отличающееся тем, что, с целью

JJ

7

повышения качества обрабатываемой поверхности, полый вал выполнен составным по высоте из двух частей, соединенных между собой упругим элементом, а трубопровод закреплен при помощи подшипников в нижней части приводного вала и выполнен с конусной насадкой на конце, размещенной в полости заглаживающего диска, при этом приспособление для подачи добавки под давлением выполнено в виде пневмокомп- рессора. /4

fffj PbErSir --- J- Qf6bf оо оо оооооЪ Ь о о О о о о о о

фиг.1

Фиг. Г

| Рабочий орган отделочной машины | 1987 |

|

SU1491728A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Заглаживающая машина | 1972 |

|

SU450872A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-01-23—Публикация

1990-12-17—Подача