О

Зь

N9

t;

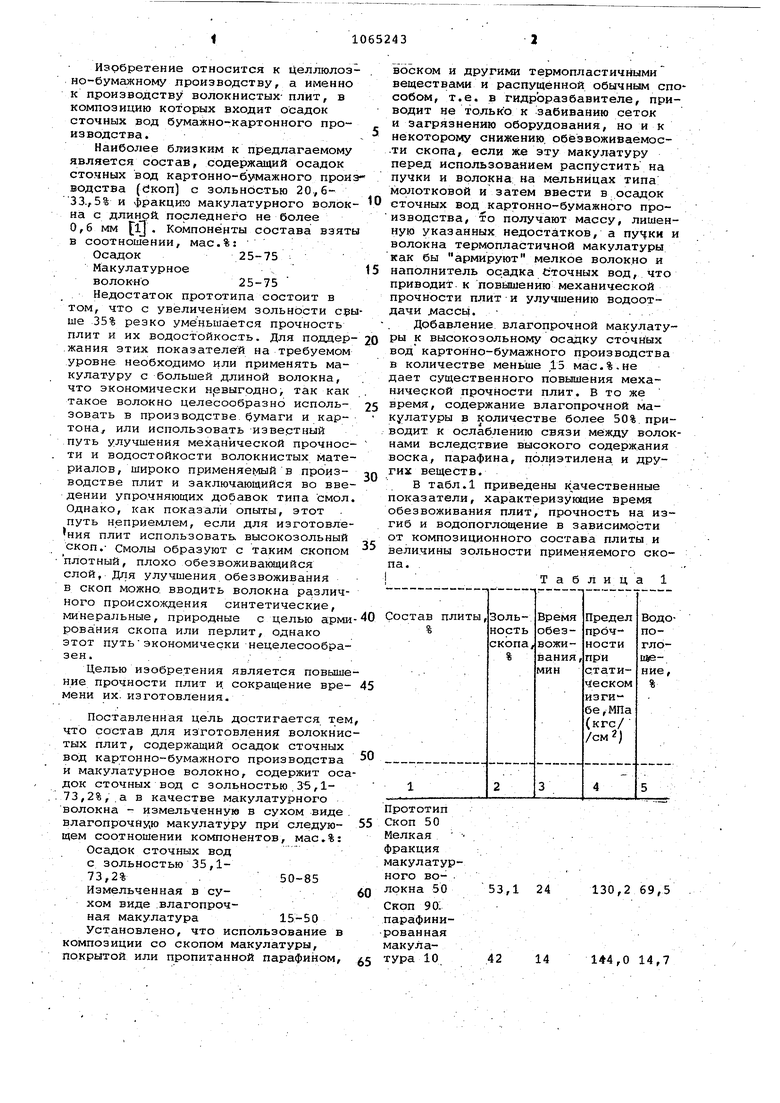

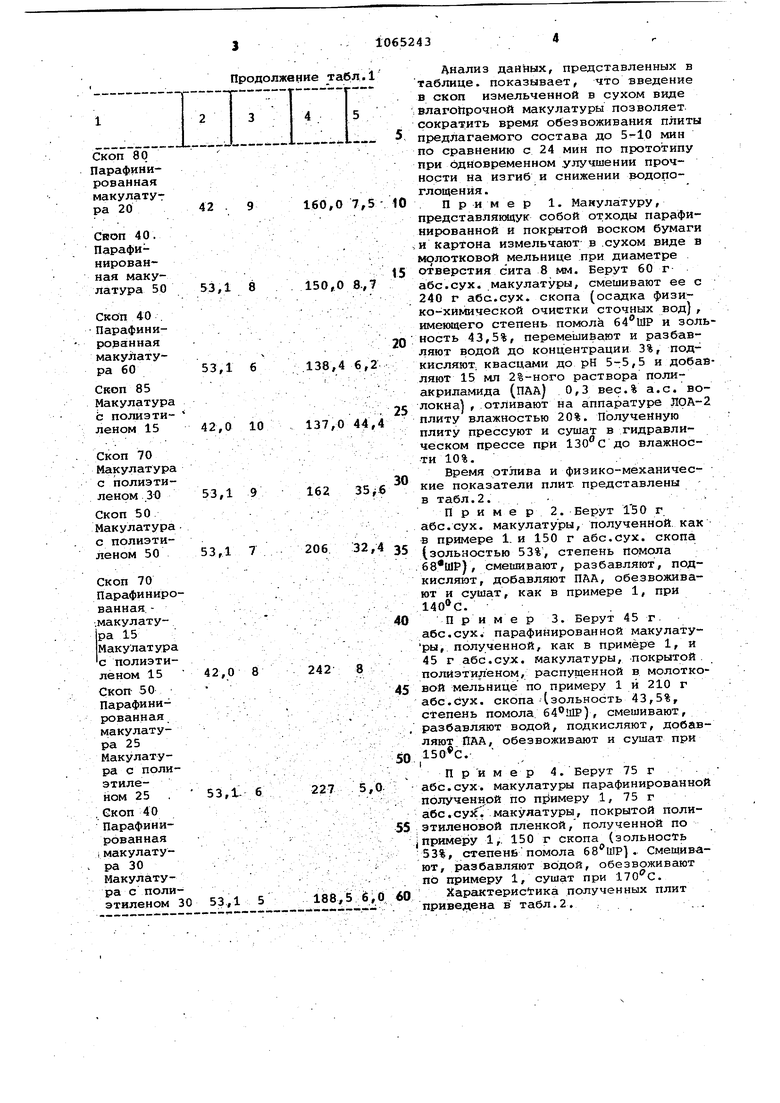

DO Изрбретение относится к целлюлозно-бумажному производству, а именно к производству волокнистых- плит, в композицию которых входит осадок сточных вод бумажно-картонного производства. Наиболее близким к предлагаемому является состав, содер жащий осадок сточных вод картонно-бумажного произ водства (dKon) с зольностью 20,.,5% и фракцию макулатурного волокна с длиной, последнего не более 0,6 мм fIJ . Компоненты состава взяты в соотношении, мас.%: Осадок25-75 Макулатурное , волокно25-75 Недостаток прототипа состоит в том, что с увеличением зольности свы ше 35% резко уменьшается прочность плит и их водостойкость. Для поддержания этих показателей на требуемом уровне необходимо или применять макулатуру с большей длиной волокна, что экономически невыгодно, так как такое волокно целесообразно использовать в производстве бумаги и картона или использовать известный путь улучшения механической прочности и водостойкости волокнистых материалов, широко применяе лыйв производстве плит и заключающийся во введении упрочняющих добавок типа смол Однако, как показали опыты, этот путь неприемлем, если для изготовления плит использовать высокозольный скоп.- Смолы образуют с таким скопом плотный, плохо обезвоживающийся слой, Для улучшения,обезвоживания в скоп можно вводить волокна различного происхождения синтетические, минеральные, природные с целью арми рования скопа или перлит, однако этот путьэкономически нецелесообразен. .; Целью изобретения является повыше ние прочности плит и. сокращение времени их. изготовления. Поставленная цель достигается тем что состав для изготовления волокнис тых плит, содержащий осадок сточных вод картонно-бумажного производства и макулатурное волокно, содержит оса док сточных вод с зольностью . 35,173,2%, а в качестве макулатурного волокна - измельченную в сухом виде влагопрочну,ю макулатуру при следующем соотношении компонентов, мас.%: Осадок сточных вод с зольностью 35,173,2% . 50-85 Измельченная в су- ; хом виде .влагопрочная макулатура 15-50 Установлено, что использование в композиции со скопом макулатуры, покрытой или пропитанной парафином, воском и другими термопластичными веществами и распущенной обычным способом, т.е. в гидрЬразбавителе, приводит не только к забиванию сеток и загрязнению оборудования, но и к некоторому снижению, обёзвоживаемос.ти скопа, если зке эту макулатуру перед использованием распустить на пучки и волокна на мельницах типа молотковой и затем ввести в осадок сточных вод картонно-бумажного производства, то получают массу, лишенную указанных недостатков, а пучки и волокна термопластичной макулатуры как бы армируют мелкое волокно и наполнитель осадка Сточных вод, что приводит, к повьпиению механической прочности плит и улучшению водоотдачи классы- - Добавление влагопрочной макулатуры к высокозольному осаДку сточных вод картонно-бумажного производства в количестве меньше 15 мае.%.не дает существенного повышения механической прочности плит. В то же время, содержание влагопрочной макулатуры в количестве более 50%. приводит к ослаблению связи между волокнами вследствие высокого содержания воска, парафина, полиэтилена и других веществ. В табл.1 приведены к ачественные показатели, характеризуняцие время обезвоживания плит, прочность на изгиб и водопоглощение в зависимости от композиционного состава плиты и вели.чины зольности применяемого скопа. , I Таблица Прототип Скоп 50 Мелкая фракция макулатурного во130,2 69,5 53,1 24 локна 50 Скоп 9 о: парафинированнаямакула4214144,0 14,7 тура 10 Скоп 70 Парафини ванная .макулату ра 15 Макулату с полиэт леном 1 Скоп- 50 Парафини рованная макулату ра 25 Макулат ра с по этиленом 25 , Скоп 40 Парафин рованна i макулат ра 30 Макулат ра с по этилено Анализ данных, представленных в таблице, показывает, что введение в скоп измельченной в сухом виде влагойрочной макулатуры позволяет. сократить время обезвоживания плиты предлагаемого состава до мин по сравнению с 24 мин по прототипу при одновременном улучшении прочности на изгиб и снижении водопоглощенйя. . Пример 1. Макулатуру, представлякяцук собой отходы парафинированной и покрытой воском бумаги ,и картона измельчают в .сухом виде в молотковой мельнице при диаметре . отверстия сита 8 мм. Берут 60 г абс.сух. макулатуры, смешивают ее с 240 г абс.сух. скопа (осадка физико-хиьшческой очистки сточных вод), имеющего степень помоле 64ШР и зольность 43,5%, перемешивают и разбавляют водой до концентрации 3%, подкисляют, квасцами до рН 5-5,5 и добавляют 15 мл 2%-ного раствора полиакриламида (ПАД) 0,3 вес.% а.с. волокна) , .отливают на аппаратуре ЛрА-2 плиту влажностью 20%. Полученную плиту прессуют и сушат в гидравлическом прессе при до влажности 10%. Время отлива и физико-механические показатели плит представлены в табл.2. Пример2. Берут Г50 г абс.сух. макулатуры, полученной, как в примере 1. и 150 г абс.сух. скопа (зольностью 53%, степень помола ), смевшвают, разбавляют, подкисляют, добавляют ПАА, обезвоживают и сушат, как в примере 1, при . П риме р 3. Берут 45 г. абс.сух. парафинированной макулатуры, полученной, как в примере 1, и 45 г абс.сух. макулатуры, покрытой, полиэтиленом, распущенной в молотковой мельнице по примеру 1 и 210 г абс.сух. скопа Чзольность 43,5%, степень помола. 64ШР) , смешивают, разбавляют водой, подкисляют, добавляют ПАА, обезвоживают и сушат при . I Пример 4. Берут 75 г / абс.сух. макулатуры парафинированной полученной по пЕ имеру 1, 75 г абс.сухV макулатуры, покрытой полиэтиленовой пленкой, полученной по примеру 1,. 150 г скопа (зольность 53%, степень помола ) .. Смешивают, разбавляют водой, обезвоживают по примеру 1, сушат при . Характерисгика полученных плит приведена в табл.2., .

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

| Состав для изготовления волокнистых плит | 1980 |

|

SU926138A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2068862C1 |

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2021106C1 |

| Способ переработки парафинированной макулатуры | 1978 |

|

SU730912A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Состав для изготовления волокнистых плит | 1989 |

|

SU1724660A1 |

| Способ производства многослойного коробочного картона | 1983 |

|

SU1141133A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

) СОСТАВ для ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ, содержащий осадок сточных вод картонно-бумажного проиэводстэа и макулатурное волокно, о, т л и ч а ю щи и с я .тем, что, с целью гювьвдёния прочности плит и сокращения времени их изготовления,состав содержит осадок сточных вод с зольностью 35,1-73,2%, а в качестве макулатурного волокна - измельченную в сухом виде влагопрочную макулатуру при следукицем соотношении хомпонен - . тов, мас.%: , Осадок сточных вод с зольностью 35,1-73,2% . 50-85 ., Иэмельченная в . в сухом виде влагопрочная макулатура. 15-50 ;

Скоп 80

Парафинированная макулатура 2043,5 9

Скоп 50

Парафинированная макулатура 50 . 53,0 б

Скоп 70

Парафинированная макулатура

Макулатура с полиэтиленовым покрытием 15 43,5 8

Скоп 50

Парафинированная макУ41атур.а 25 - .

Макулатура с полиэтиленовым покрытием 25 53,0 6

Древесная

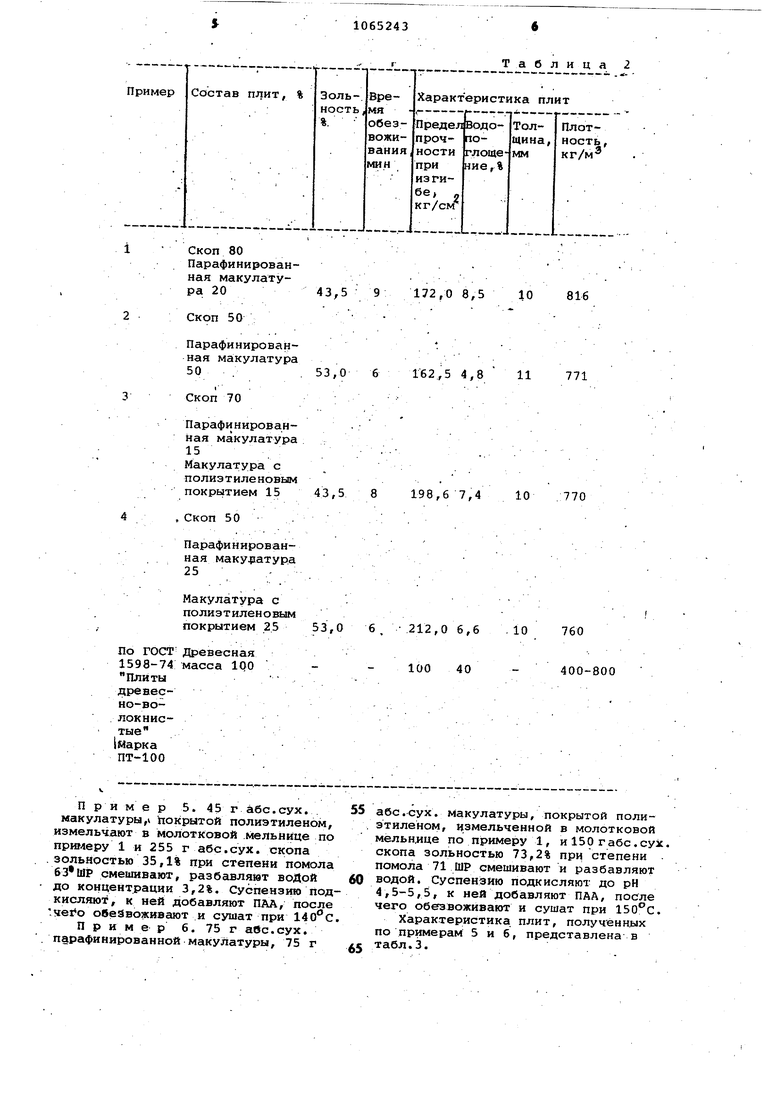

масса 100 4Пример 5. 45 г абс.сух. макулатуры, докрытой полиэтиленом, измельчают в молотковой мельнице по пршлеру 1 и 255 г абс.сух. скопа зольностью 35,1% при степени помола смешивают, разбавлямт воДой до концентрации 3,2%, Суспензию подкисляют, к ней добавляют ПАА, после . обезвоживают и сушат при 140с

Пример 6. 75 г авс.сух. парафинированной макулатуры, 75 г

172,0 8,5

10 816

11 771

162,5 4,8

198,6 7,4

212,0 6,6

10 760

400-800 100 40

абс.сух. Макулатуры, покрытой полиэтиленом, и.змельченной в молотковой мельнице по примеру 1, и 150 габс.сух скопа зольностью 73,2% при степени помола 71 ШР смешивают и разбавляют водой. Суспензию подкисляют до рН 4,5-5,5, к ней добавляют ПАА, после чего обезвоживают и сушат при .

Характеристика плит, полученных по примерам 5 и 6, представлена в табл.3.

Скоп 85

Изобретение позволяет утилизировать влагопрочную макулатуру, которая из-за трудностей, переработки не находит применения в народном хозяйТаблиц а . 3

стве, и увеличить содержание скопа в композиции плит до 85%, а также получить высокопрочные плиты и сократить время их.изготовления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для изготовления волокнистых плит | 1980 |

|

SU926138A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-07—Публикация

1982-03-16—Подача