Изобретение относится к промышленности строительных материалов, в частности к способам загрузки гранулированной или кусковой шихты в ванные печи с целью получения силикатного расплава, и может найти применение при изготовлении минеральной ваты и изделий на ее основе.

Целью изобретения является повышение производительности ванной стекловаренной печи за счет обеспечения равномерного слоя шихты на поверхности расплава.

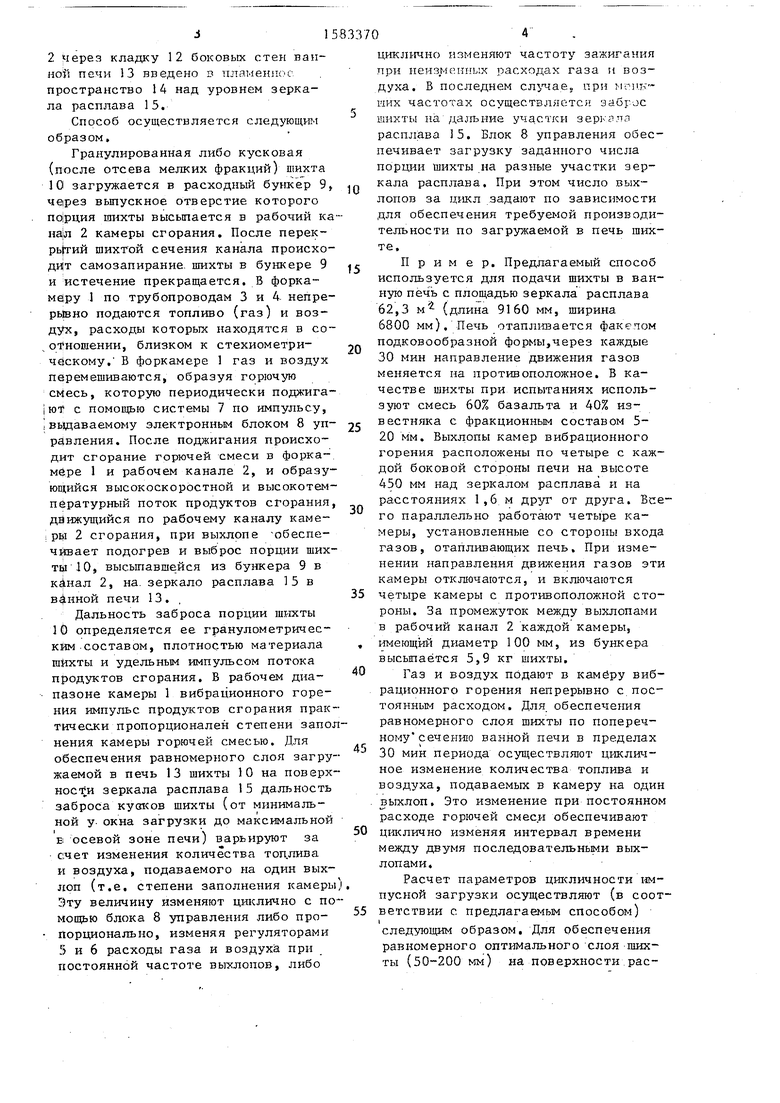

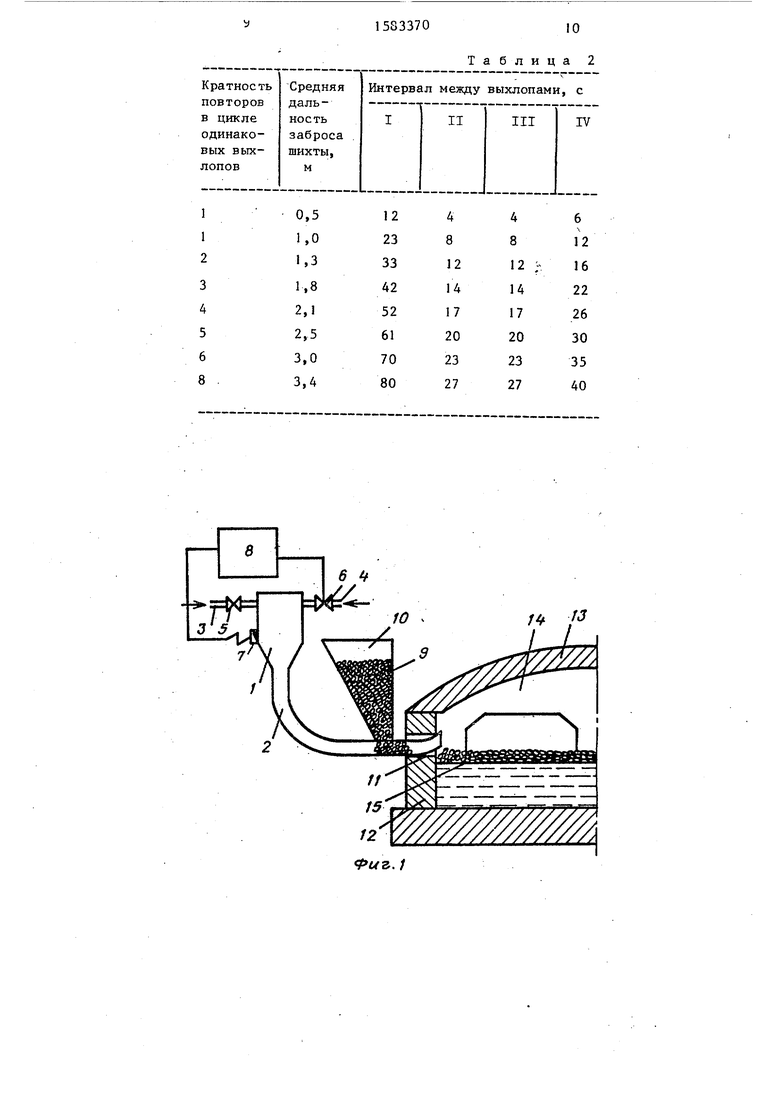

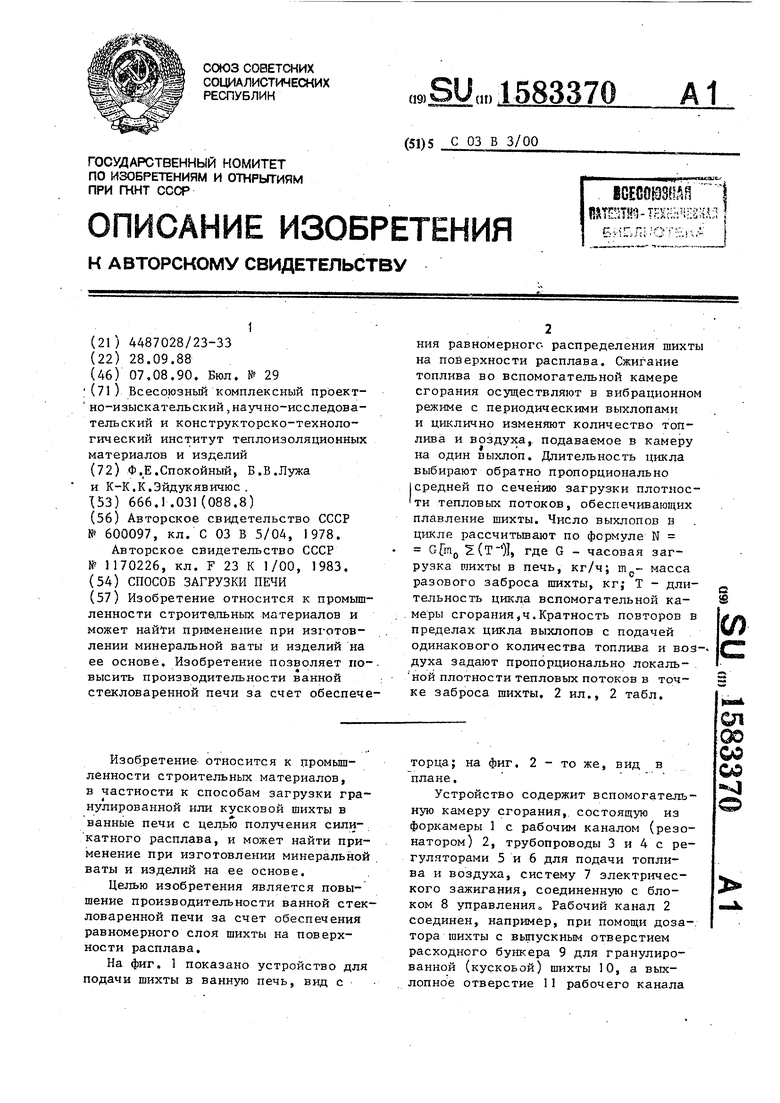

На фиг. 1 показано устройство для подачи шихты в ванную печь, вид с

торца; на фиг. 2 - то же, вид в плане.

Устройство содержит вспомогательную камеру сгорания, состоящую из форкамеры 1 с рабочим каналом (резонатором) 2, трубопроводы 3 и 4 с регуляторами 5 и 6 для подачи топлива и воздуха, систему 7 электрического зажигания, соединенную с блоком 8 управления Рабочий канал 2 соединен, например, при помощи дозатора шихты с выпускным отверстием расходного бункера 9 для гранулированной (кусковой) шихты 10, а выхлопное отверстие 11 рабочего канала

ся

00

со

ОЭ

10

15

20

2 через кладку 12 боковых стен ванной печи 13 введено в плпмешкч ространство 14 над уровнем зеркаа расплава 15.

Способ осуществляется следующим образом.

Гранулированная либо кусковая (после отсева мелких фракций) шихта 10 загружается в расходный бункер 9, ефез выпускное отверстие которого пофция шихты высыпается в рабочий канал 2 камеры сгорания. После перекрытий шихтой сечения канала происходит самозапирание шихты в бункере 9 и истечение прекращается. В форка- меру 1 по трубопроводам 3 и 4 непрерывно подаются топливо (газ) и воз- ДУх расходы которых находятся в со- отношении, близком к стехиометри- чдскому. В форкамере 1 газ и воздух перемешиваются, образуя горючую смесь, которую периодически поджига- wf с помощью системы 7 по импульсу, выдаваемому электронным блоком 8 уп- 25 равления. После поджигания происходит сгорание горючей смеси в форка- мбре 1 и рабочем канале 2, и образующийся высокоскоростной и высокотемпературный поток продуктов сгорания, движущийся по рабочему каналу камеры 2 сгорания, при выхлопе обеспечивает подогрев и выброс порции шихты 10, высыпавшейся из бункера 9 в кАнал 2, на зеркало расплава 15 в ванной печи 13. ,

Дальность заброса порции шихты 10 определяется ее гранулометрическим составом, плотностью материала шихты и удельным импульсом потока продуктов сгорания. В рабочем диапазоне камеры 1 вибрационного горения импульс продуктов сгорания практически пропорционален степени заполнения камеры горючей смесью. Для обеспечения равномерного слоя загружаемой в печь 13 шихты 10 на поверхности зеркала расплава 15 дальность заброса куоков шихты (от минимальной у окна загрузки до максимальной Е осевой зоне печи) варьируют за счет изменения количества тодлива и воздуха, подаваемого на один выхлоп (т.е. степени заполнения камеры). Эту величину изменяют циклично с помощью блока 8 управления либо про- порционально, изменяя регуляторами 5 и 6 расходы газа и воздуха при постоянной частоте выхлопов, либо

55

30

35

40

45

50

5

0

5

циклично изменяют частоту зажигания при неч змсмтых расходах газа и воздуха. В последнем случае, при MTIIK ыих частотах осуществляете.; забглс дихты на дальние участки расплава 15. Блок 8 управления обеспечивает загрузку заданного числа порции шихты на разные участки зеркала расплава. При этом число выхлопов за цикл задают по зависимости для обеспечения требуемой производительности по загружаемой в печь шихте.

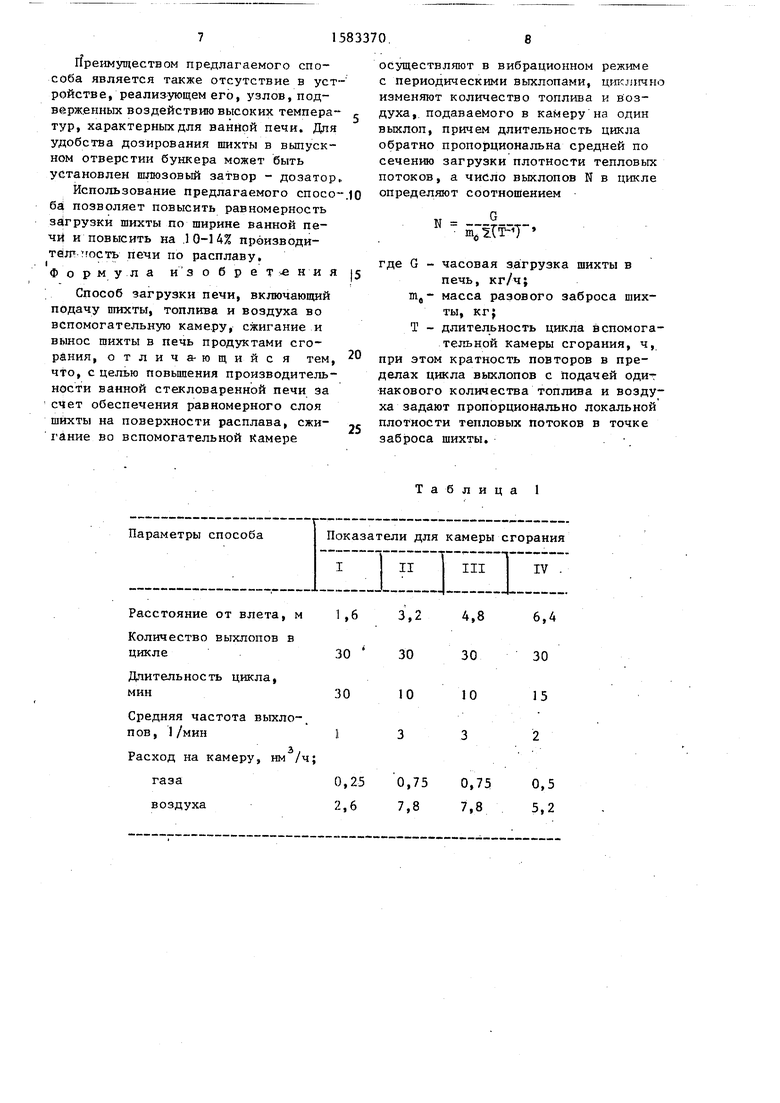

Пример. Предлагаемый способ используется для подачи шихты в ванную печь с площадью зеркала расплава 62,3 м (длина 9160 мм, ширина 6800 мм). Печь отапливается факепом подковообразной формы,через каждые 30 мин направление движения газов меняется на противоположное. В качестве шихты при испытаниях используют смесь 60% базальта и 40% известняка с фракционным составом 5- 20 мм. Выхлопы камер вибрационного горения расположены по четыре с каждой боковой стороны печи на высоте 450 мм над зеркалом расплава и на расстояниях 1,6 м друг от друга. Всего параллельно работают четыре камеры, установленные со стороны входа газов, отапливающих печь. При изменении направления движения газов эти камеры отключаются, и включаются четыре камеры с противоположной стороны. За промежуток между выхлопами в рабочий канал 2 каждой камеры, имеющий диаметр 100 мм, из бункера высыпается 5,9 кг шихты.

Газ и воздух подают в камеру вибрационного горения непрерывно с постоянным расходом. Для обеспечения равномерного слоя шихты по поперечному сечению ванной печи в пределах 30 мин периода осуществляют цикличное изменение количества топлива и воздуха, подаваемых в камеру на один выхлоп. Это изменение при постоянном расходе горючей смеси обеспечивают циклично изменяя интервал времени между двумя последовательными выхлопами.

Расчет параметров цикличности нм- пусной загрузки осуществляют (в соот5 ветствии о предлагаемым способом) i следующим образом. Для обеспечения

равномерного оптимального слоя шихты (50-200 мм) на поверхности рас0

5

0

5

0

плава подача шихты на участки поверхности должна быть пропорционалъ-, на плотности тепловых потоков, обеспечивающих плавление шихты.

Средние значения плотности теплового потока по сечениям загрузки, кВт/м : gr 320; gs 460; g g 460; g ,- 390 (по результатам проведенных экспериментов).

Минимальная плотность теплового потока, обеспечивающая плавление шихты: g 0 250 кВт/м 2.

Расчет длительности цикла ка1 z

1

30 мин - ч

мер: Т

l St - ьа

(задается в соответствии с длительностью однонаправленного движения газов в ванной печи). Тогда К т 30 мин 70 кВт/м12 и Т (7 Т $

10 мин 7 ч; Т л 15 мин - ч. о-ч

Для обеспечения загрузки в печь 3,2 т/ч шихты рассчитывают число выхлопов в цикле:

N 5ГЈ If-

30.

то( f + f

АЩIV

Расчет кратности повторов одинаковых выхлопов (на примере второго окна загрузки): ix kjfg - g0 ) , , g0 2. 250 кВт/м2, х - расстояние от окна загрузки, м, i0 k;(280-250)

1,-откуда k ,, тогда i г„

ir (280-250) 1; 11Э |-(ЗЮ-250)

« 2; i3u ipr (430-250) 6; i

1

3,t

30

3,4

«j (490-250) 8.

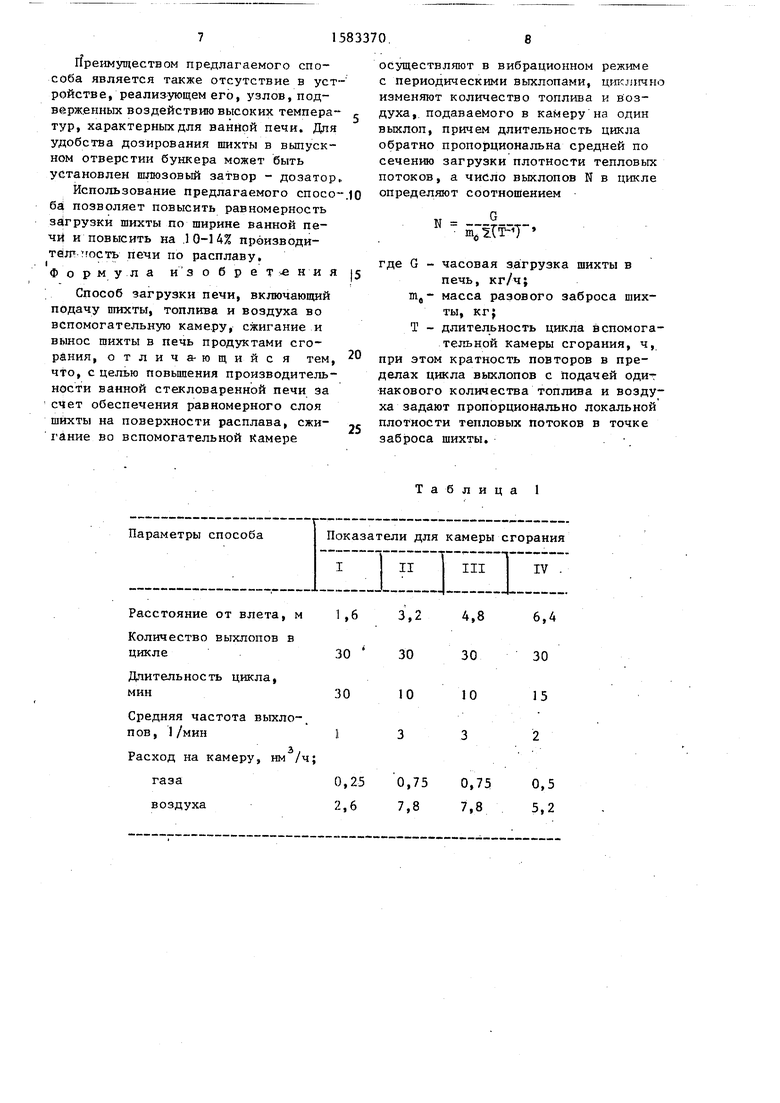

Данные о цикличности изменения интервалов выхлопами даны в табл. 1 и 2.

Таким образом, как следует из табл. 1 и 2, камера у первого окна обеспечивает в среднем загрузку одной порции в 1 мин, вторая и третья по три, четвертая по две. Соответственно, расход природного газа следующий, I 0,25; II, III 0,75; IV 0,50, расход воздуха 2,6; 7,8{ 5,2 нмэ/ч. Суммарная частота выхлопов работающих камер в среднем за 30 мин 9 загрузок в 1 ми

При забросе порции шихты на минимальное расстояние (0,5 м) интервал между выхлопами первой камеры (у первого загрузочного окна) 12 с. При забросе на максимальное расстояние ( 3,4 м) 80 с.

Для второй II и третьей III ка0 мер эти интервалы втрое, а для четвертой IV - вдвое меньше. Цикл I камеры длится 30 мин, II и III - по 10 мин, IV 15 мин. В течение цикла обеспечивается лишь один заброс на

5 минимальное расстояние, с удалением расстояния количество порций увеличивается для обеспечения равномерного слоя шихты при ее струйном забросе и неодинаковой интенсивности «

плавления. Так, количество порций шихты, забрасываемых на максимальное расстояние, в пределах цикла 8.

Цикличное изменение дальности загрузки шихты позволяет покрыть более

5 40% поверхности зеркала расплава слоем шихты оптима пьной толщины.

При проведении плавления в печи температура в пламенном пространстве ванны 1480±10°С, избыточное давле0 ние в пламенном пространстве 1 кг/м. . Расход природного газа на отопление печи 700 нмэ/ч. Температура струй расплава на выходе из фидера 13801400 С.

35

.

Использование предлагаемого спосооа подачи шихты в ванную печь позволяет повысить производительность печи по расплаву с 2,5 до 2,8 т/ч, т.е. на 12%.

40 Кроме того, при использовании предлагаемого способа осуществляется выеокоинтенсивный начальный подогрев с подсушкой шихты за счет потока продуктов сгорания камеры виб45 рационного горения. Появление пульсаций в пламенном пространстве печи приводит к интенсификации процесса плавления шихты. Периодическое формирование в рабочем канале 2 волны

5Q сжатия (вплоть до ударной волны)

предотвращает сводообразованиев бункере 9,а возникающее вслед за выхлопом разрежение в рабочем кан.але 2 (за счет инерции продуктов сгорания) интенси,, фицирует истечение шихты 10 из бункера 9. Оба эти фактора обеспечивают бесперебойную регулярную подачу шихты в рабочий канал 2 при использовании предлагаемого способа.

Йреимуществом предлагаемого способа является также отсутствие в устройстве, реализующем его, узлов, подверженных воздействию высоких темпера- тур, характерных для ванной печи. Для удобства дозирования шихты в выпускном отверстии бункера может быть установлен шлюзовый затвор - дозатор.

Использование предлагаемого способа позволяет повысить равномерность загрузки шихты по ширине ванной печи и повысить на 10-14% производи- тея ость печи по расплаву. Формула изобретения

Способ загрузки печи, включающий подачу шихты, топлива и воздуха во вспомогательную камеру, сжигание и вынос шихты в печь продуктами сго

рания, отлича-ющийс я тем, что, с целью повышения производительности ванной стекловаренной печи за счет обеспечения равномерного слоя шихты на поверхности расплава, сжигание во вспомогательной Камере

осуществляют в вибрационном режиме с периодическими выхлопами, циклично изменяют количество топлива и воздуха, подаваемого в камеру на один выхлоп, причем длительность цикла обратно пропорциональна средней по сечению загрузки плотности тепловых потоков, а число выхлопов N в цикле определяют соотношением

N

где G - часовая загрузка шихты в

печь, кг/ч;

me- масса разового заброса шихты, кг;

Т - длительность цикла вспомогательной камеры сгорания, ч, при этом кратность повторов в пределах цикла выхлопов с подачей одинакового количества топлива и воздуха задают пропорционально локальной плотности тепловых потоков в точке заброса шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Способ непрерывной плавки в барботажном слое силикатных материалов для получения теплоизоляционного волокна и устройство для его осуществления | 2017 |

|

RU2663235C1 |

| Способ варки минерального сырья и устройство для его осуществления | 1984 |

|

SU1208023A1 |

| Установка для плавления волокнистых минеральных материалов | 1982 |

|

SU1119988A1 |

| Способ термического обезвреживания твердых коммунальных отходов в шлаковом расплаве и печь для его осуществления | 2016 |

|

RU2623394C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ И СТЕКЛОБОЯ В РЕГЕНЕРАТИВНУЮ СТЕКЛОВАРЕННУЮ ПЕЧЬ С ПОДКОВООБРАЗНЫМ НАПРАВЛЕНИЕМ ПЛАМЕНИ | 2015 |

|

RU2595745C1 |

| Способ переработки оловосодержащих материалов | 1981 |

|

SU1097698A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220211C2 |

Изобретение относится к промышленности строительных материалов и может найти применение при изготовлении минеральной ваты и изделий на ее основе. Изобретение позволяет повысить производительность ванной стекловаренной печи за счет обеспечения равномерного распределения шихты на поверхности расплава. Сжигание топлива во вспомогательной камере сгорания осуществляют в вибрационном режиме с периодическими выхлопами и циклично изменяют количество топлива и воздуха, подаваемое в камеру на один выхлоп. Длительность цикла выбирают обратно пропорционально средней по сечению загрузки плотности тепловых потоков, обеспечивающих плавление шихты. Число выхлопов в цикле рассчитывают по формуле N=G/M 0Σ(T -1), где G - часовая загрузка шихты в печь, кг/ч

M 0 - масса разового заброса шихты, кг

T - длительность цикла вспомогательной камеры сгорания, ч. Кратность повторов в пределах цикла выхлопов с подачей одинакового количества топлива и воздуха задают пропорционально локальной плотности тепловых потоков в точке заброса шихты. 2 ил., 2 табл.

Таблица 1

Таблица 2

/4 /

Фиг. 1

S

J

| Способ плавления шихты в ванных печах | 1976 |

|

SU600097A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ подготовки твердого топлива к сжиганию и устройство для его осуществления | 1983 |

|

SU1170226A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-07—Публикация

1988-09-28—Подача