Известны устройства для измерения степени износа образца при его испытании на износ и трение. Эти устройства обычно содержат истирающий диск из абразивного материала, который приводится во вращение с равномерной скоростью и к поверхности которого прижимается торцом испытываемый цилиндрический образец. Однако известные устройства подобного рода не обеспечиваю возможности определения уменьшения длины образца в процессе его испытания.

Предложенное устройство свободно от этого недостатка. Достигается это тем, что на свободном конце испытываемого образца установлен излучатель-приемник ультразвуковых колебаний, воспринимающий колебания, отраженные от истираемой поверхности образца.

Кроме того, истирающий диск устройства заключен в сосуд, запо.чнеппый жидкостью, соприкасающейся с нижней поверхпостью этого диска. В жидкость помещен дополнительный приемник ультразвуковых колебаний, по папряжонию па выходе которого судят о площади контакта образца с диском.

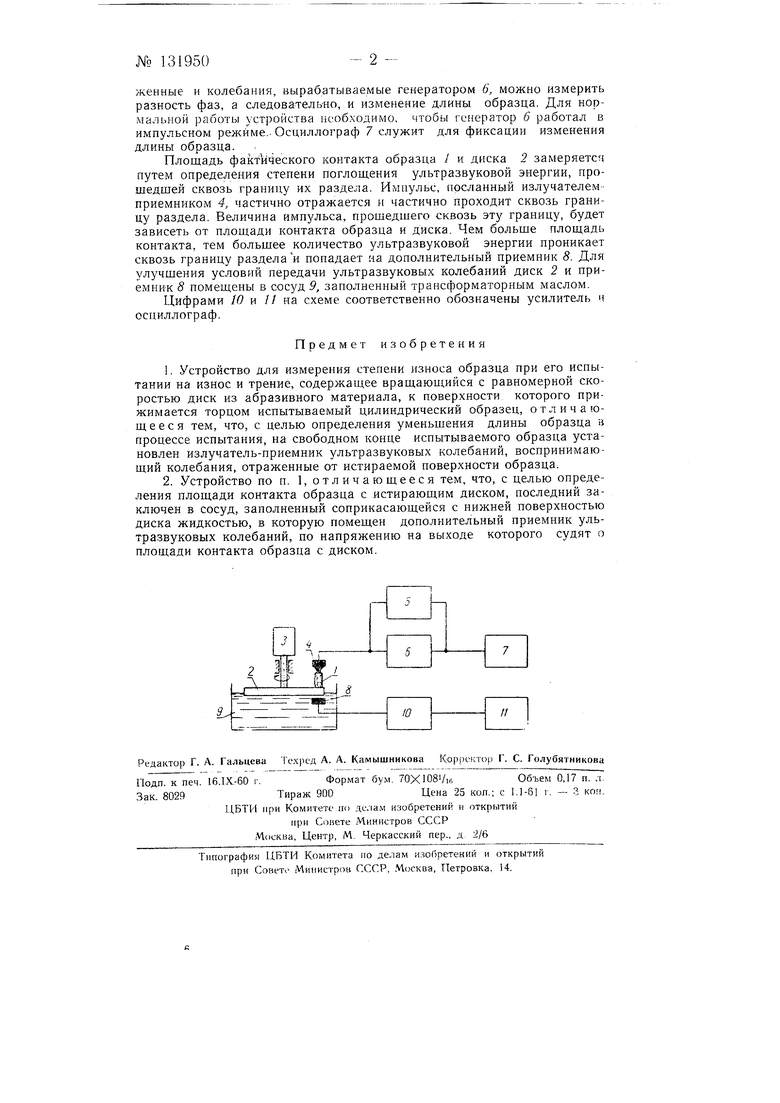

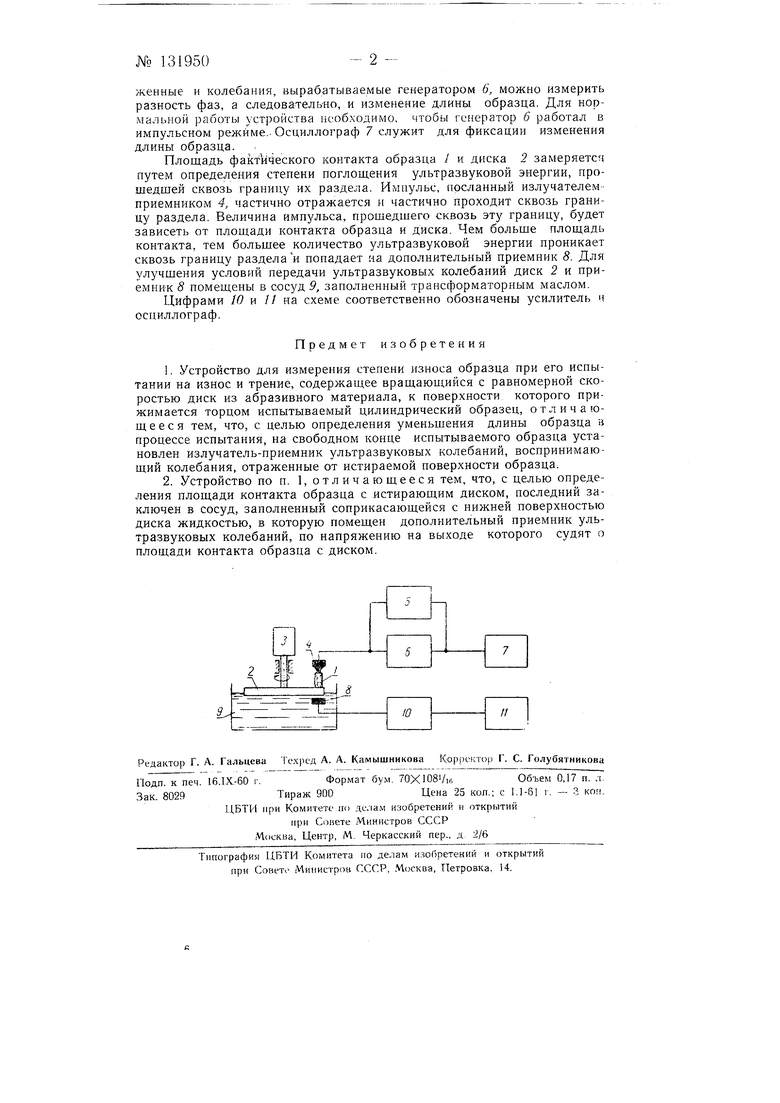

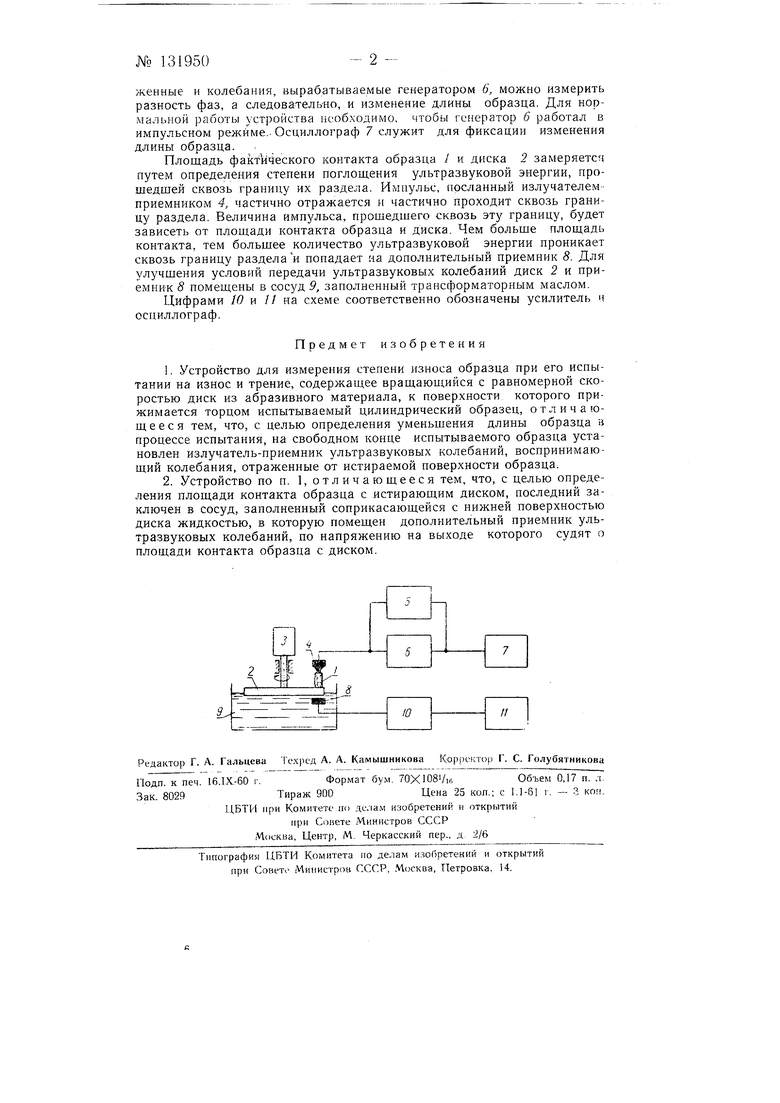

На чертеже изображена принципиальная схема предложенного устройства.

Испытываемый образец / устанавливается на истирающий диск 2 из абразивного материала, приводимый во вращение с равномерной скоростью электрическим двигателем 3. На образец / накладывается излучатель-приемник 4 ультразвуковых колебаний. Посланный последним узкий пучок, дойдя до границы раздела образца / и диска 2, частично отражается и частично проникает в диск. Отраженный пучок, попав на излучатель-приемник 4, вызывает в пем электрические колебания, фаза которых будет зависеть от длины образца.

Таким образом, при изменении длины образца будет изменяться и фаза отраженных колебаний. Подавая на фазометр 5 колебания отраженные и колебания, вырабатываемые генератором 6, можно измерить разность фаз, а следователь«о, и изменение длины образца. Для нормальной работы устройства необходимо, чтобы генератор 6 работал в импульсном режиме.. Осциллограф 7 служит для фиксации изменения длины образца.

Площадь фактического контакта образца / и диска 2 замеряется путем оцределения степени поглощения ультразвуковой энергии, црошедшей сквозь границу их раздела. Импульс, посланный излучателемприемником 4, частично отражается и частично проходит сквозь границу раздела. Величина импульса, прошедшего сквозь эту границу, будет зависеть от плошади контакта образца и диска. Чем больше площадь контакта, тем большее количество ультразвуковой энергии проникает сквозь границу разделами попадает на дополнительный приемник 8. Для улучшения условий передачи ультразвуковых колебаний диск 2 и приемник 8 помещены в сосуд 9, заполненный трансформаторным маслом.

Цифрами /fl и // на схеме соответственно обозначены усилитель и осциллограф.

Предмет изобретения

1.Устройство для измерения степени износа образца при его испытании на износ и трение, содержащее вращающийся с равномерной скоростью диск из абразивного материала, к поверхности которого прижимается торцом испытываемый цилиндрический образец, отличающееся тем, что, с целью оцределения уменьшения длины образца в процессе испытания, на свободном конце испытываемого образца установлен излучатель-цриемник ультразвуковых колебаний, восцринимающий колебания, отраженные от истираемой поверхности образца.

2.Устройство по п. 1, отличающееся тем, что, с целью определения площади контакта образца с истирающим диском, последний заключен в сосуд, заполненный соприкасающейся с нижней поверхностью диска жидкостью, в которую помещен дополнительный приемник ультразвуковых колебаний, по напряжению на выходе которого судят о площади контакта образца с диском.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения явления кавитации в гидромашинах | 1953 |

|

SU100226A1 |

| Устройство для определения физико-механических свойств материалов | 1987 |

|

SU1580246A1 |

| СПОСОБ ИЗМЕРЕНИЯ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ | 2005 |

|

RU2313783C2 |

| УЛЬТРАЗВУКОВОЙ ИЗМЕРИТЕЛЬ ЗАЗОРОВ В МНОГОСЛОЙНЫХ КОНСТРУКЦИЯХ | 1993 |

|

RU2084821C1 |

| УЛЬТРАЗВУКОВОЙ ИНДИКАТОР ГРАНИЦЫ РАЗДЕЛА ДВУХ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ | 1968 |

|

SU211900A1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛИЗАЦИИ АКУСТИЧЕСКОГО ПОЛЯ В ОПТИЧЕСКИ ОТРАЖАЮЩЕЙ УПРУГОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2505806C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НАЛИЧИЯ (ПРОСКОКА) ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2000 |

|

RU2178550C1 |

| Образец для испытания материаловНА изНОС | 1979 |

|

SU845061A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ РЕГИСТРАЦИИ ПРОЦЕССА ОСАЖДЕНИЯ ЭРИТРОЦИТОВ | 2001 |

|

RU2208392C2 |

| СПОСОБ И УСТРОЙСТВО АТОМНО-ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА НАНООБЪЕКТОВ | 2014 |

|

RU2573717C2 |

Авторы

Даты

1960-01-01—Публикация

1960-01-30—Подача