1321766

Изобретение относится к цветной металлургии, в частности к способам переработки шлаков, и может быть использовано в технологии обедненияj- медьсодержащих шлаков и получения строительных материалов.

Цель изобретения - повьшзение извлечения меди и железа в железомедный сплав и получение вяжущего материала, ю

Пример 1. 50 г шлака плавят в электропечи совместно с 2,5 г соды кальцинированной и 2-5 г активированного угля. Расход соды 5% от массы исходного шлака. Полученный расплав выдерживают при 1300°С в течение 4 ч.

Продукты плавки: 8,8 г медистого чугуна (сплава), содержащего, %: железо 85,0; медь 5-,7| кремний 4,3J 48 г си- ликатнатриевого шлака, содержащего, мас.%: медь 0,03, железо 0,6, 4,3 г

15

20

возгонов, содержащих, мас.%: свинец 6,8, цинк 24,3.

Извлечение меди в сплав составляет 91,0%, железа 93,8%. Выход медистого чугуна 17,6% от массы исходного шлака

Пример2. 100 г шлака плавят в электропечи совместно с содой кальцинированной (20 г) и активированным углем (6 г).

Расход соды составляет 20% от массы исходного шлака. Полученный расплав выдерживают при 1200 с в течение 2ч.

Продукты плавки 18,1 г медистого чугуна (сплава), содержащего, %: железо 84,0; медь 5,7; кремний 4,1; 117,5 -г силикатнатриевого пшака, содержащего, мас.%: медь 0,01, железо 0,5, 3 г возгонов содержащих, мас.%: свинец 17,6, цинк 37,8.

Извлечение в сплав составляет, %: медь 97,0; железо 95,0.

Выход медистого чугуна 18,1% от массы исходного шлака.

П р и м е р 3. 200 г шлака плавят в электропечи совместно с содой кальцинированной (30 г) и активированным углем (Юг).

Расход соды составляет 10% сы исходного шлака.

Полученный расплав выдерживают при 1250°С в течение 3 ч.

Продукты плавки: 35,5% медистого

175 г силикатнатриевого шлака, содержащего, %: медь 0,015; железо 0,62, 6j5 г возгонов, содержащих, %: свинец 18,8, цинк 24,5.

Извлечение в сплав составляет, %: медь 95,5, железо 93,8.

Выход медистого чугуна 17,8% от массы исходного пшака.

Таким образом, извлечение по предлагаемому способ у составляет меди 91-95,5%; железа 93,8-95,0%, по известному способу - меди 85-89,5%J железа 59,3-63%.

Выход медистого чугуна составляет по предлагаемому способу 17,7-18%, а по известному 8,5% (от массы исходного шлак а) .

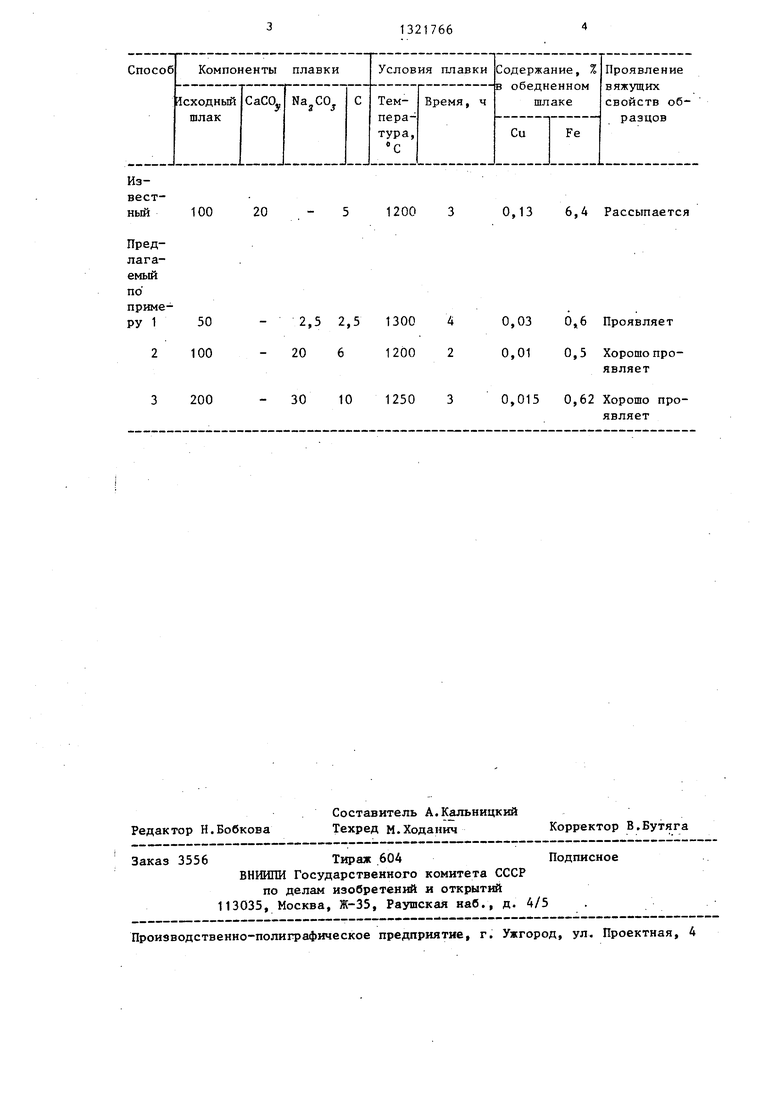

Для определения свойств обедненного шлака навески измельченных материалов 1-3 плавок предлагаемого способа и плавки по известному способу смачиваются водой до проявления тиксотроп- ности смеси. Полученные массы вьщер- 25 живают в сушильном шкафу при 150 С в течение 20 мин и подвергают обследованию на проявление вяжущих свойств.

Характеристика обедненных шлаков и их свойства приведены в таблице. . 30

Плавка медьсодержащих шлаков с вводом 5-20% соды кальцинированной от массы исходного шлака и выдержка расплава в течение 2-4 ч при 1200- 1300 с позволяет повысить извлечение меди и железа в железомедный сплав, а обедненньй шлак приобретает вяжущие свойства при переработке высококремнистых материалов.

Формула изобретения

Способ переработки медьсодержащих шлаков, включающий плавку их с добавкой карбоната металла и углеродсодер- жащего восстановителя с получением железомедного сплава и обедненного шлака, отличающийся тем, что, с целью повышения извлечё11ия меди от мае- gQ и железа в железомедный сплав и полу чения вяжущего материала, в качестве карбоната металла используют кальцинированную соду в количестве 5-20% от массы исходного шлака и полученный

36

40

45

чугуна (сплава), содержащего, %: же- gg расплав вьщерживают в течение 2-4 ч лезо 84,5; медь 5,9; кремний 3,5-. при 1200-1300 С.

Редактор Н.Бобкова

Составитель А.Кальницкий Техред м.Ходанич

Заказ 3556Тираж .604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки железистых свинцово-медных штейнов | 1987 |

|

SU1407983A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАКОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2195508C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ, СОДЕРЖАЩИХ ХАЛЬКОГЕНИДЫ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ, СВИНЕЦ, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ, ЗОЛОТО И СЕРЕБРО | 2005 |

|

RU2291212C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ НА ОСНОВЕ ХАЛЬКОГЕНИДОВ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1997 |

|

RU2112064C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

| Способ комплексной переработки шлаков медеплавильного производства | 2023 |

|

RU2828692C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ, СОДЕРЖАЩИХ ХАЛЬКОГЕНИДЫ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 2003 |

|

RU2260629C2 |

| СПОСОБ ОБЕДНЕНИЯ МЕДЬСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2105075C1 |

Изобретение предназначено для переработки медьсодержащих шлаков. Целью изобретения является повышение извлечения меди и железа в железомед- ный сплав и получения вяжущего материала. Для этого при плавке используют кальцинированную соду в количестве 5-20% от массы исходного шлака. Полученный расплав выдерживают 2-4 ч при 1200-1300 С. 1 табл. со to 05 а

| Технология безотвальной переработки шлаков отражательной плавки.- Цветная металлургия, 1979, № 2, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-07-07—Публикация

1986-03-12—Подача