Устройство относится к вакуумной технике, а именно к устройствам для катодного распыления, и может быть использовано при изготовлении, например, тонкопленочных элементов интегральных схем, преимущественно сегнетоэлектрических.

Цель изобретения упрощение конструкции устройства и повышение его экономичности.

Это достигается за счет возможности исключения из устройства нагревателя анода.

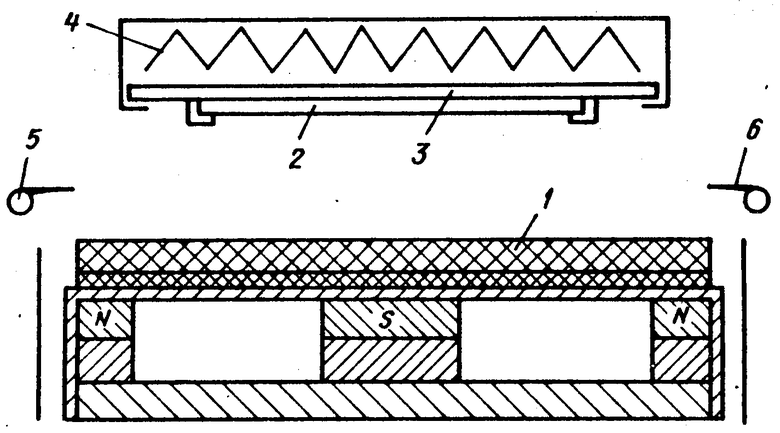

На чертеже схематически изображено предлагаемое устройство.

Устройство для нанесения диэлектрических покрытий содержит катод-мишень 1, например, из сегнетоэлектрического материала титаната бария. Над мишенью 1 расположена подложка 2, укрепленная на подложкодержателе 3, расположенном в одном корпусе с нагревателем 4. Между подложкодержателем 3 и мишенью 1 по ее периферии установлен кольцевой анод 5 с закрепленными на нем, например, контактной сваркой выступами 6 игольчатой формы, например из нержавеющей стали, направленными в сторону разряда. Наличие не менее трех выступов, установленных равномерно по периметру анода, обеспечивает его устойчивую работу.

Выступы выполняют из проволоки диаметром 1-1,5 мм и длиной 5 мм. Конец проволоки на протяженности 4 мм затачивается на камнях точильных станков без каких-либо дополнительных обработок.

Для выступов 6 игольчатой формы характерна повышенная напряженность электрического поля, под действием которой диффундирующие к ним электроны будут в состоянии ионизировать атомы газа и распыленного материала, вызывая вокруг выступов яркое свечение, что приводит в конечном итоге к разогреву выступов 6, обеспечивая тем самым их электропроводность, а также работоспособность анода 5.

Анод 5, содержащий не менее трех выступов 6 игольчатой формы, равномерно расположенных по периметру анода 5, обеспечивает равномерный отбор электронов, уходящих из разряда, что обусловливает достаточную однородность электрофизических свойств напыляемых пленок по поверхности подложки 2.

Протяженность свечения на поверхности выступов 6 составляет 4-5 мм, поэтому выступы 6 выполняют длиною не менее 4 мм. Уменьшение длины выступов 6 приводит к снижению интенсивности их разогрева. Увеличение длины до более 4 мм нецелесообразно, так как не приводит к изменению эффективной рабочей поверхности.

Устройство работает следующим образом. Вакуумную камеру откачивают до давления 8˙10-3 Па и натекателем напускают рабочий газ до давления 8˙10-1 Па. После этого разогревают до появления электропроводности сегнетоэлектрический катод-мишень 1 и подложку 2 нагревателем 4 и, подавая на катод 1 напряжение -500 В относительно кольцевого анода 5 с выступами 6 игольчатой формы, зажигают разряд и выключают нагреватель 4. При этом происходит распыление мишени 1 и конденсация пленки на подложке 2, закрепленной на подложкодержателе 3.

Проведенная экспериментальная проверка показала, что применение предлагаемого устройства обеспечивает при напылении на подложках размером 48 х 60 мм достаточную однородность свойств сегнетоэлектрических пленок, а именно разброс величины диэлектрической проницаемости не более чем ± 10-12%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2019576C1 |

| Устройство для реактивного магнетронного нанесения покрытий в вакууме | 1991 |

|

SU1808024A3 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 1993 |

|

RU2075539C1 |

| Катодный узел | 1980 |

|

SU910843A1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ | 1991 |

|

RU2023744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2039846C1 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО ТРАВЛЕНИЯ И НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК | 2013 |

|

RU2540318C2 |

| Устройство для нанесения покрытий в вакууме | 1991 |

|

SU1832134A1 |

| УСТРОЙСТВО ИОННОГО РАСПЫЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2595266C2 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2018 |

|

RU2691357C1 |

Изобретение относится к вакуумной технике. Цель упрощение конструкции устройства для нанесения диэлектрических покрытий катодным распылением в вакууме, повышение его экономичности. Устройство содержит катод-мишень 1, подложку (П) 2, подложкодержатель 3, нагреватель 4, кольцевой анод (КА) 5. Для достижения цели на КА 5, равномерно по его периметру, сделаны выступы 6 игольчатой формы, например, из нержавеющей стали, направленные в сторону разряда, в количестве не менее трех. При этом диаметр их 1 1,5 мм, а длина не менее 4 мм. Выступы 6 обеспечивают равномерный отбор электронов, уходящих из разряда, что обусловливает достаточную однородность электрофизических свойств напыляемых пленок на поверхность П 2. Изобретение может быть использовано при изготовлении тонкопленочных элементов интегральных схем. 1 з. п. ф-лы, 1 ил.

| Катодный узел | 1980 |

|

SU910843A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-10—Публикация

1983-07-27—Подача