1

Изобретение относится к нанесению тонких диэлектрических пленок путем ионного распыления материала в вакууме.

Известен катодный узел, преимущественно для ионно-плазменного нанесения диэлектрических пленок в вакууме, содержащее катод-мишень, анод

Однако в подобных устройствах не удается получать толстые слои диэлектриков с толщиной более 1 мкм из-за налой скорости напьшения, которая составляет 0,3-1,0 мкм/ч, в товремя как при изготовлении акустоэлектронных приборов необходимы слои диэлектриков толщиной до 15 мкм.

Этот недостаток частично устранен ,в устройствах ионно-плазмеиного распыления, где скорость нанесения пленки значитедьиб выше.

Наиболее близким по технической сущности является катодный узел, преимущественно для сопло-плазменного нанесения диэлектрических пленок в вакууме, содержащий катод, ми-, щень, анод, магнитную систему. Такой катодный узел позволяет получить высокие скорости нанесения пл.енок и, следовательно, значительно снизить время получения толстых слоев 2.

Однако толстые диэлектрические слои совершенной структуры не могут быть получены из-за пассивации анода,

10 вызванной растущей на ием диэлектрической пленкой. Пассивация металлического катода отсутствует ввиду ВЫСОКО11 скорости распыления - диэлектрическая пленка не успевает

15 образовываться.

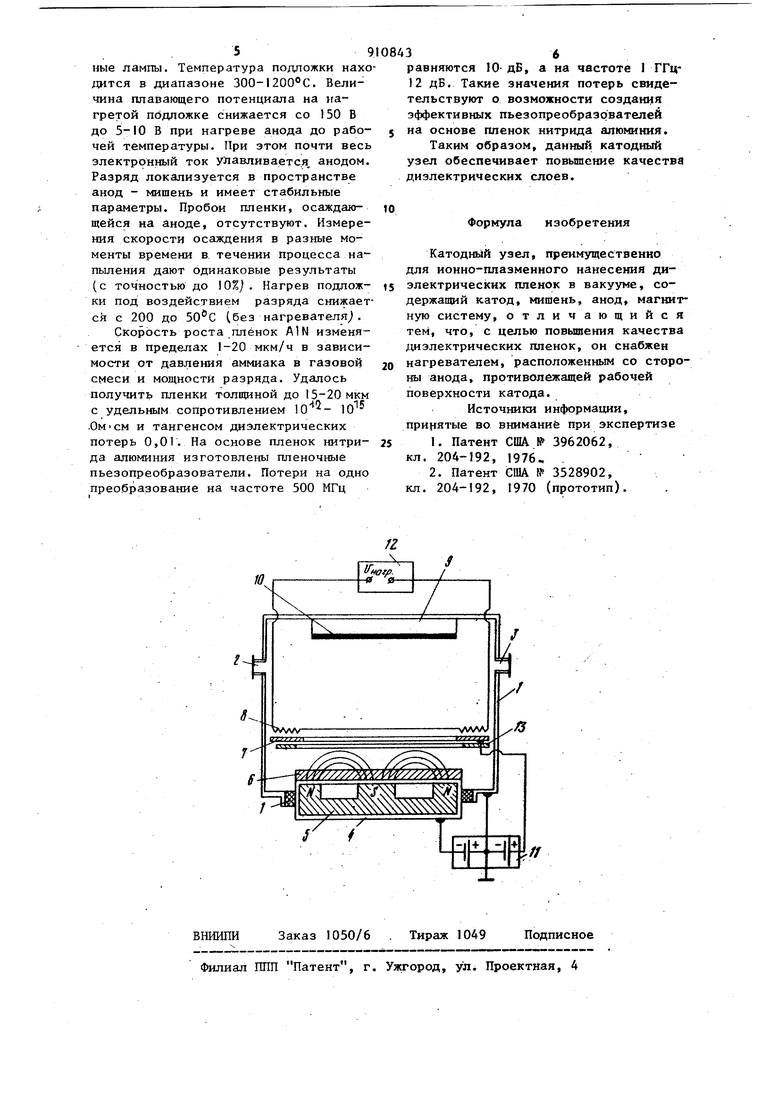

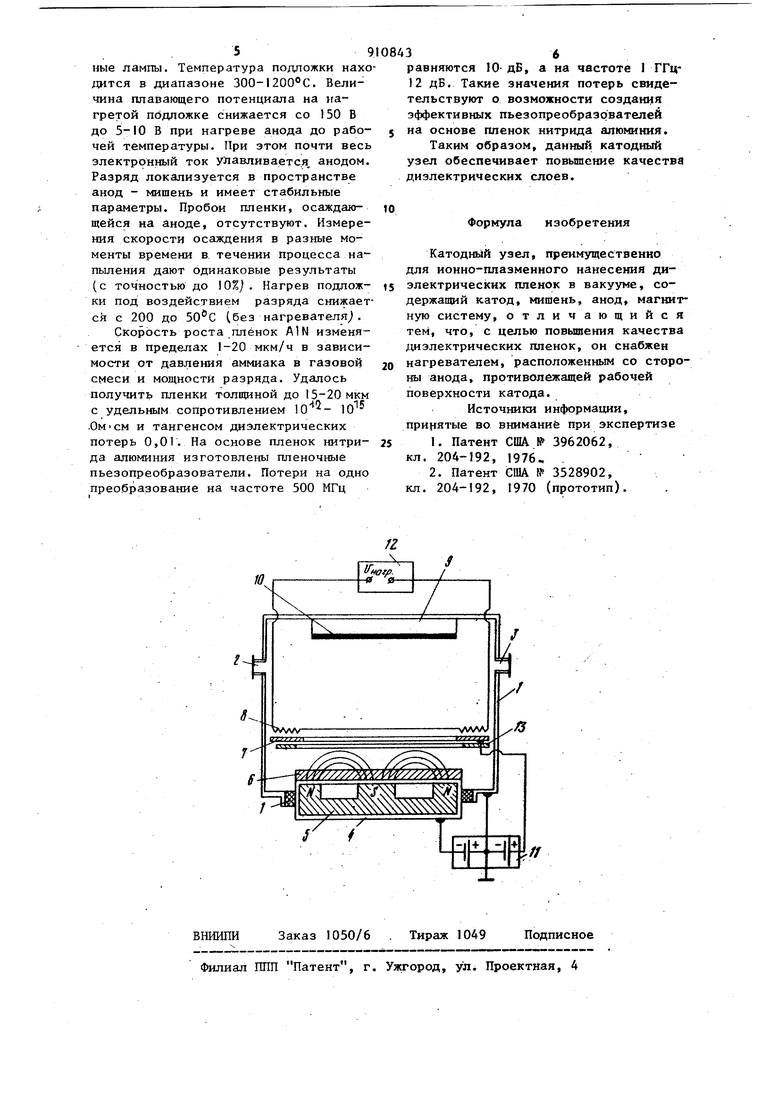

При пассивации анода возрастает электронный ток на )заземленный: подложкодержатель и детали подколпачного устройства. Под воздействием элект30ронного тока появляется отрицательный плавающий :п6гёнциал на .пассивированных поверхностях.За счет этого тлеющий разряд выходит за пределы распылительной ячейки, последнее приводит к резкому увеличению десорбции загрязнякшщх примесей с поверхности деталей подколпачного устройства. В основном десорбируютс молекулы HI(,. СО, О( и т.д. Пленка образующаяся на подложке, подвергается воздействию реактивных газовых загрязнений. Одновременно при вытягивании плазмы в объем подколпачного устройства подложка оказывается в зоне разряда. Последнее обстоятельство приводит к дополнительно. неконтролируемому разогрев поверхности подложки на ISO-ZSO C. Оба этих фактора существенно снижаю качество кристаллической структуры растущей диэлектрической пленки. В процессе напыления может проис ходить пробой диэлектрической пленк образованной на аноде. Подобные про бои приводят к нестабильностям разр да. С увеличением толщины диэлектри ческой плеики. на аноде разряд постепенно затухает и может погаснуть совсем. Все зто приводит к контролируемому уменьщению скорости расгмления в процессе работы. Наконец, при осаждении пленки на подпожку она оказывается под воздействием ппавающего потенциала, наведенного воздействием плаз. Величина плавающего потенциала может достигать 100 - 300 В в зависимости от приложенного катодного потенциала и геометрии устройства. Этот накопленный разряд стекает с поверхносвызывая разрушение поти пленки, следней. Необходимо отметить, что указанны отрицательные явления наиболее ярко проявляется при напьшении пленок диэлектриков толщиной свыше 2-3 мкм, т.е. когда наиболее сильно сказы- вается пассивация анода. Цель изобретения - повышение качества диэлектрических пленок. Указанная, цель достигается тем, что катодный узел , преимущественно для ионно-плазменного нанесения диэлектрических пленок в вакууме, содержащий катод, мишень, анод, магнит ную систему, снабжен нагревателем, расположенным со стороны анода, противолежащей рабочей поверхности като да. ... На чертеже представлен предлагаем катодный узел. 3 .4 Устройство состоит из вакуумной камеры 1 с патрубками 2 и 3 для напуска рабочего газа и откачки, катода 4, магнитной системы 5, мишени 6 из распыляемого материала, кольцевого анода 7, нагревателя 8 и подложкОдержатЫ1я 9, на котором установлена подложка 10. Катод 4 изолирован от заземленной камеры 1 с помощью диэлектрических прокладок. Постоянное напряжение на катод 4 и и анод 7 подают от источника 11 питания на нагреватель 8 - от источника 12 питания. Устройство включает экран 13 радиационной защиты. Устройство работает следующим образом. Через патрубок В вакуумная камера 1 откачивается до давления 10 затем, после прогрева анода 7 и подложкодержателя 9 до заданных температур,в камеру 1 напускается рабочая газовая смесь, например аргонаммнак, до необходимого давления. Температура :нагрева анода 7 поддерживается на таком уровне, при котором удельное сопротивление диэлектрической пленки, покрывающей анод, настолько мало, что позволяет обеспечить необходимую проводимость. Пассивация отсутствует, и весь электронный ток улавливается анодом. Для большинства диэлектриков температуру анода необходимо поддерживать в диапазоне ЗОО-ЮОО С в зависимости от проводимости диэлектрической пленки, К катоду прикладывается отрицательный потенциал, и в камере 1 зажигается разряд. Ионы рабочего газа бомбардируют и распыляют металлическую мишень 6.Продукты химической реакции распыленного материала и рабочего газа, осаждаясь на подложке, формируют диэлектрический слой. Проверка предложенного устройства для нанесения диэлектрических слоев проводится при напылении пленки нитрида алюминия (S 10° - OM-CMJ. В качестве мишени используется алюминиевый диск (А 995J , а в качестве рабочего газа - смесь аргон-аммиак.Содержание аммиака в смеси меняется в пределах 1-100% при общем давлении Со,6-5) . Анод в виде кольца листового тантала нагревается до . В качестве нагревателя используются инфракрасные лампы. Температура полпожки находщтся в диапазоне 300-1200°С. Величина пла1заю1дего потенциала на iraгретой подложке снижается со 150 В до 5-10 В при нагреве анода до рабочей температуры. При этом почти весь электронный ток уйавливаетс.я анодом. Разряд локализуется в пространстве анод - мишень и имеет стабильные параметры. Пробои пленки, осаждающейся на аноде, отсутствуют. Измерения скорости осаждения в разные моменты времени в течении процесса напыления дают одинаковые результаты (с точностью до 10%). Нагрев подложки под воздействием разряда снижается с 200 до (без нагревателя.

Скорость роста плёнок A1N изменяется в пределах 1-20 мкм/ч в зависимости от давления аммиака в газовой смеси и мощности разряда. Удалось получить пленки толщиной до 15-20 мкм с удельным сопротивлением 10 .Ом-см и тангенсом диэлектрических потерь 0,01. На основе пленок нитрида алюминия изготовлены пленочные пьезопреобразователи. Потери на одно преобразование на частоте 500 МГц

равняются 10- дБ, а на частоте 1 ГГц12 дБ. Такие значения потерь свидетельствуют о возможности создания эффективных пьезопреобразователей на основе пленок нитрида алюминия. Таким образом, данный катодный узел обеспечивает повьшение качества дизлектрических слоев.

Формула изобретения

Катодный узел, преимущественно для ионно-плазменного нанесеиия диэлектрических Пленок в вакууме, содержащий катод, мишень, анод, магнитную систему, отличающийся тем, что, с целью повышения качества ;yiэлектрических пленок, он снабжен нагревателем, расположенным со сторога 1 анода, противолежащей рабочей поверхности катода.

Источники информации, принятые во внимание при экспертизе

1.Патент США. 3962062, кл. 204-192, 1976..

2.Патент США № 3528902, кл. 204-192, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для реактивного магнетронного нанесения покрытий в вакууме | 1991 |

|

SU1808024A3 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ | 1991 |

|

RU2023744C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 1993 |

|

RU2075539C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1998 |

|

RU2160323C2 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2019576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2039846C1 |

| УСТРОЙСТВО ДЛЯ МАГНЕТРОННОГО РАСПЫЛЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 1990 |

|

SU1832760A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МЕТОДОМ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1992 |

|

RU2046840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПЛАНТАТА С ЭЛЕКТРЕТНЫМИ СВОЙСТВАМИ ДЛЯ ОСТЕОСИНТЕЗА | 1997 |

|

RU2146112C1 |

Авторы

Даты

1982-03-07—Публикация

1980-03-25—Подача