Изобретение относится к сварке, в частности к составу покрытия для защиты поверхности от налипания брызг расплавленного металла.

Цель изобретения - повышение ка- , чества металла сварного шва и улучшение сварочно-технологических свойств покрытия.

Пенополистирол представляет собой вспененный полимерный материал. При- fo меняется в качестве легких заполнителей элементов силовых конструкций, демпфирующих материалов, для тепло- и звукоизоляции, в производстве товаров широкого потребления.

Может использоваться пенополисти- рол ПСБ-Л, ПСБ-А с фракционным составом гранул бО,10 мм, так называемая полистирольная пыль, являющаяся отходом при производстве поропластов. Полистирол (С Е -Си-СЕ), как углеводородный материал, состоит из, %: С 89,8; Hj, 8; S 0,18; N 0,21; О

ходятся. Механизм взаимного перемешивания макромолекул (звеньев) полимера и молекул растворителя подчиняется известным законам диффузии. Процесс растворения начинается с момента контакта растворителя с полистирольной основой полимера. С этого момента начинается разрушение связей между звеньями полимера и их диффузия в объем растворителя. Образующиеся макро- молекулярные связи придают клеющие свойства системе пенополистирол - растворитель, а при высыхании происходит сцепление звеньев уточняюш 1Х

f5 связей. Это позволяет получить качественное покрытие для защиты поверхности от налипания брызг расплавленного металла с хорошими адгезионными и ко- гезионными свойствами. Хромистьй сер20 пентинит совместно с цирконом обез- железенным служит наполнителем проти- восварочного покрытия. Хромистый серпентинит, сопутствующий хромитовым рудам, содержит в своем составе не бо1,8. В исходном состоянии представ

ляет собой бесцветные плотные гранулы, 5 лее 20 . Это бедная хромитовая структурное строение которых обес- руда, запасы которой значительны. Сер- печивает наличие в них вспенивающего пентинитовая порода состоит в основ- агента предельного углеводорода изо- ном из серпентина светло-зеленого пентана (Ьц 27,9°С). При нагрева- цвета с вкрапленностью хромшпинелида, НИИ гранул жидкий изопентан превраща- 30- равномерно распределенных в общей мас- ется в газ, который создает растяги- се, а также отдельных массивных скоп- вающее усилие на полимерную пленку. лений шпинелида и брусита. В промыш- Как только полимерная пленка достига- ленности хромистую серпентинитовую ет температуры текучести, гранула породу используют в насадках регенера- под действием испаряющегося изопента- тов и других элементах нижнего строена начинает резко увеличиваться в ния мартеновских печей при интенсифи- объеме. В качестве теплоносителя ис- кации выплавки стали методом продув- пользуют перегретый пар, получаемый ки ванны кислородом. Использование в паровом автоклаве АГН с рабочим дав- хромистого серпентинита в составе по- лением пара 2,0 атм, что сЬответству- 40 крытия путем частичной замены дорогоет температуре подвспенивания 124- 125 С. Бремя подвспенивания 60-70 с.

Покрытие содержит растворитель, например декалин, тетралин.

При совместном введении в состав покрытия пенополистирола и растворителя образуется за счет физического разрушения пенополистирола раствор, обладающий ярко выраженными вяжущими свойствами. Процесс растворения относится к механическим процессам, когда происходит физическое разрушение макромолекулярных связей между звеньями полимера под воздействием вестоящего и дефицитного циркона обез- железенного позволяет обеспечить высокую термостойкость покрытия.

Состав хромистого серпентинита сле45 дующий, Bec.%:-Si02 24-27; , 15-20; , 5-6; СаО 0,5-1; , 3-4; MgO - остальное. Наличие в составе ромистого серпентинита высокотемпературных окислов обеспечивает

50 его высокую термостойкость. Покрытие не впитывает в себя влагу из воздуха, что предохраняет металл шва от пористости. Повьш1ается также стойкость сварного-шва по сравнению с прототищества (растворителя) с низкой моле-,55 пом против пористости от ржавчины

кулярной массой. Макромолекулярныев результате попадания кремния в мезвенья полимера при этом отделяю 2сяталл шва по реакции (SiQ2)+2 ре srr±r

друг от друга и в дальнейшем диффуг -.s;r2(FeO) . Кроме того, дополнидируют .в фазу растворителя, где и на-тельный положительный .эффект, улуч

ходятся. Механизм взаимного перемешивания макромолекул (звеньев) полимера и молекул растворителя подчиняется известным законам диффузии. Процесс растворения начинается с момента контакта растворителя с полистирольной основой полимера. С этого момента начинается разрушение связей между звеньями полимера и их диффузия в объем растворителя. Образующиеся макро- молекулярные связи придают клеющие свойства системе пенополистирол - растворитель, а при высыхании происходит сцепление звеньев уточняюш 1Х

связей. Это позволяет получить качественное покрытие для защиты поверхности от налипания брызг расплавленного металла с хорошими адгезионными и ко- гезионными свойствами. Хромистьй серпентинит совместно с цирконом обез- железенным служит наполнителем проти- восварочного покрытия. Хромистый серпентинит, сопутствующий хромитовым рудам, содержит в своем составе не бостоящего и дефицитного циркона обез- железенного позволяет обеспечить высокую термостойкость покрытия.

Состав хромистого серпентинита сле45 дующий, Bec.%:-Si02 24-27; , 15-20; , 5-6; СаО 0,5-1; , 3-4; MgO - остальное. Наличие в составе ромистого серпентинита высокотемпературных окислов обеспечивает

50 его высокую термостойкость. Покрытие не впитывает в себя влагу из воздуха, что предохраняет металл шва от пористости. Повьш1ается также стойкость сварного-шва по сравнению с прототишающий качество металла сварного шва, проявляется в том, что находящийся в составе хромистого серпентинита MgO активирует процесс десульфурации металла шва, обеспечивая более полный переход серы из металла в шлак по реакции FeS+MgOs MgS+FeO. Оптимальное содержание вводимых ингредиентов в предлагаемом покрытии определено экспериментальным путем.

Введение пенополистирола и растворителя из ряда декалин и тетралин наиболее целесообразно в диапазонах 11 - 14 и 47 - 50 мас.% соответственно. При меньшем содержании пенополи- jf подтёки), содержащие серы в металле

шва, характер возбуждения и горения

стирола, например 9 мас.%, не обеспечивается необходимая прочность покрытия (когезия). Меньшее содержание растворителя, например 45 мас.%, не обеспечивает требуемого качества приведены в табл.- 2.

сенного покрытия. При содержании раст- Таким образом, предлагаемые соста- ворителя более 50 мас.%, например 32 мас.%, сварочная ванна насьш1ается газами, образующимися при сгорании органической составляющей. Это приво-25 буждение, хорошее качество нанесения дит к образованию пор. Введение хро- при снижении содержания обезжелезен- мистого серпентинита менее 31 мас.%, например 29 мас.%, приводит к повышенному содержанию в покрытии циркона, что удорожает его. Кроме того, снижа-зо ется стойкость шва против пористости от ржавчины. При введении хромистого серпентинина более 34 мас.%, например

дуги. В тех же условиях испытывают известный состав покрытия.

Полученные результаты испытаний

вы 2-4 покрытий обеспечивают повышение качества металла шва, стабильное горение дуги и устойчивое ее возного циркона в несколько раз.

Формула изобретения

Состав покрытия для защиты поверхности от налипания брызг расплавленного металла, содержащий растворитель и обезжелезенньш циркон, о л и - э чающийся тем, что, с целью повышения качества металла сварного шва и улучшения сварочно-технологичес- ких свойств покрытия, состав покрытия дополнительно содержит пенополистирол, 40 хромистый серпентинит, а растворитель введен из ряда декалин и тетралин, при следующем соотношении компонентов, мае.%:

36 мас.%, ухудшается стабильность горения дуги.

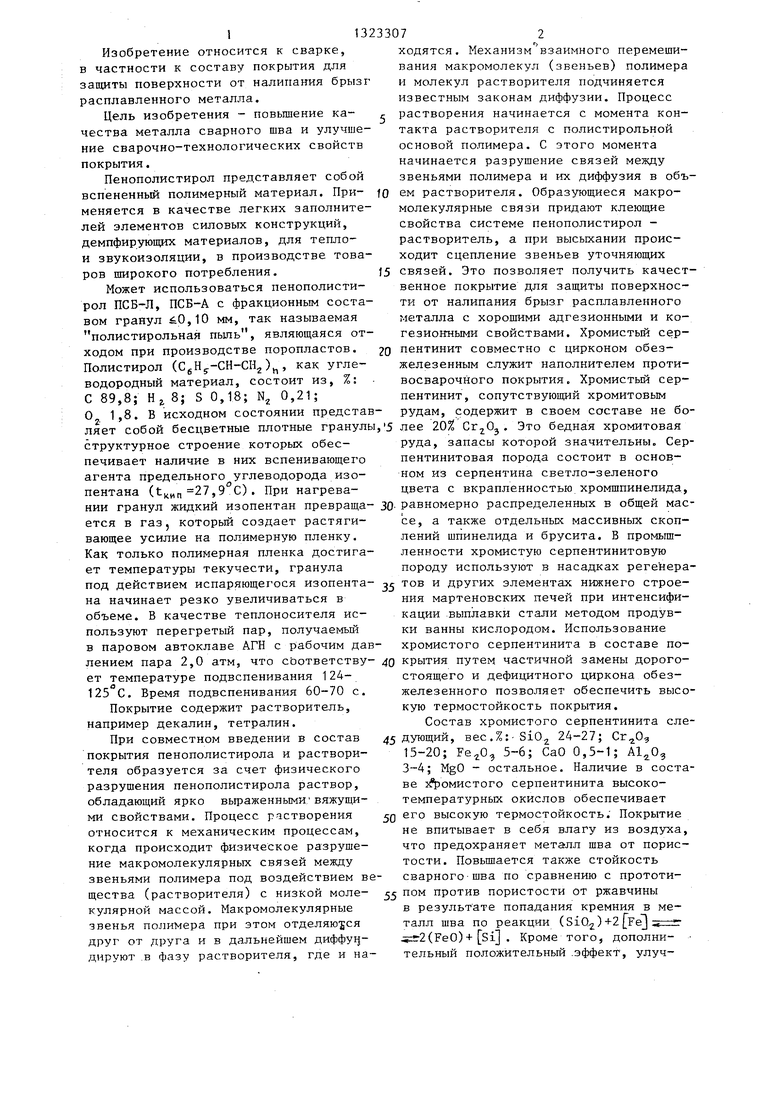

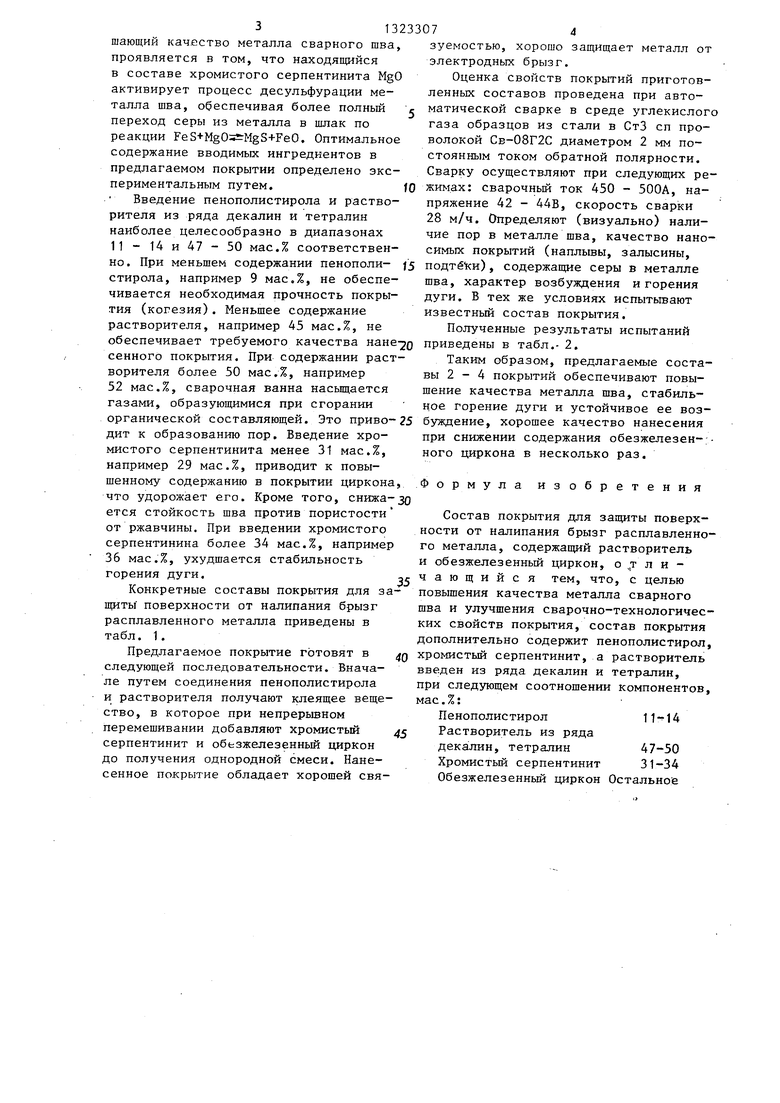

Конкретные составы покрытия для зщиты поверхности от налипания брызг расплавленного металла приведены в табл. 1.

Предлагаемое покрытие готовят в следующей последовательности. Вначале путем соединения пенополистирола и растворителя получают клеящее вещество, в которое при непрерьшном перемешивании добавляют хромистый серпентинит и обьзжелезенный циркон до получения однородной смеси. Нанесенное покрытие обладает хорошей свя

зуемостью, хорошо защищает металл от электродных брызг.

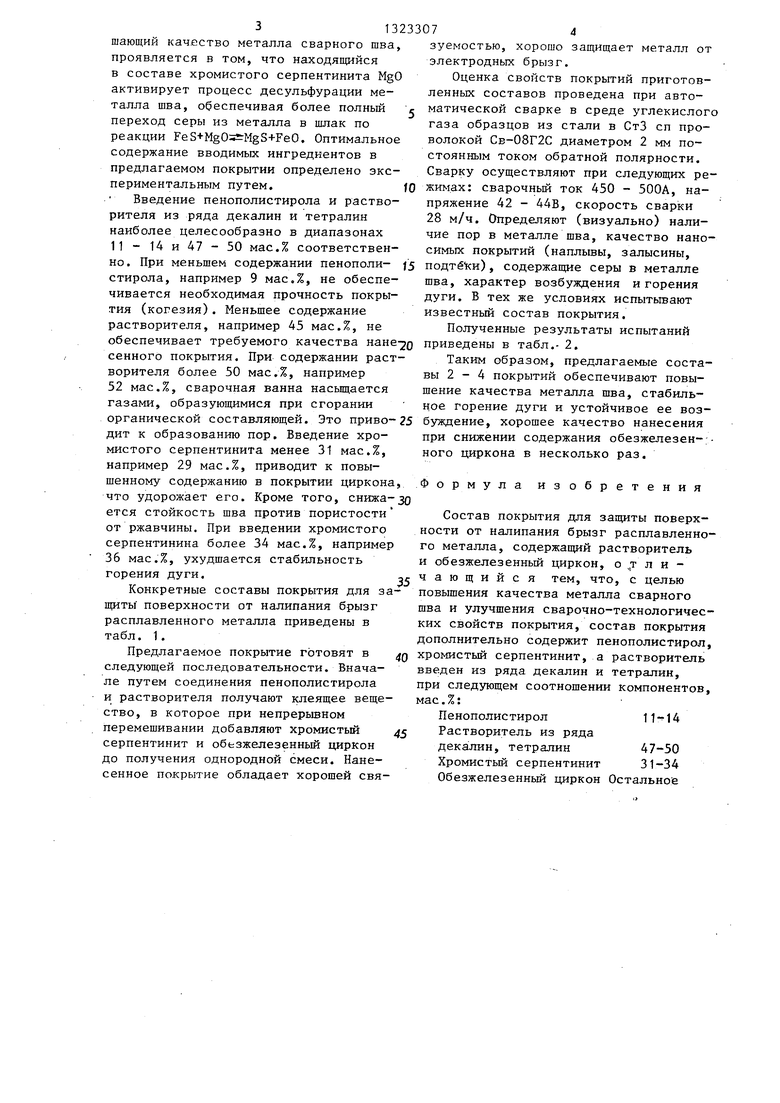

Оценка свойств покрытий приготовленных составов проведена при автоматической сварке в среде углекислого газа образцов из стали в СтЗ сп проволокой Св-08Г2С диаметром 2 мм постоянным током обратной полярности. Сварку осуществляют при следующих режимах: сварочный ток 450 - 500А, напряжение 42 - 44В, скорость сварки 28 м/ч. Определяют (визуально) наличие пор в металле шва, качество наносимых покрытий (наплывы, залысины.

приведены в табл.- 2.

дуги. В тех же условиях испытывают известный состав покрытия.

Полученные результаты испытаний

Таким образом, предлагаемые соста- буждение, хорошее качество нанесения при снижении содержания обезжелезен-

вы 2-4 покрытий обеспечивают повышение качества металла шва, стабильное горение дуги и устойчивое ее воз Таким образом, предлагаемые буждение, хорошее качество нан при снижении содержания обезже

ного циркона в несколько раз.

Таким образом, предлагаемые соста- буждение, хорошее качество нанесения при снижении содержания обезжелезен-

Формула изобретения

Таким образом, предлагаемые соста- буждение, хорошее качество нанесения при снижении содержания обезжелезен-

Состав покрытия для защиты поверхности от налипания брызг расплавленного металла, содержащий растворитель и обезжелезенньш циркон, о л и - чающийся тем, что, с целью повышения качества металла сварного шва и улучшения сварочно-технологичес- ких свойств покрытия, состав покрытия ополнительно содержит пенополистирол, хромистый серпентинит, а растворитель введен из ряда декалин и тетралин, при следующем соотношении компонентов, ае.%:

Пенополистирол11- 14

Растворитель из ряда

декалин, тетралин 47-50 Хромистый серпентинит 31-34 Обезжелезенный циркон Остальное

13233076

Таблица 1

КомпонентыСодержание, %, в составе

iziiziiziiiiiL:::::

Пенополистирол 16 14 12 11 9

Растворитель из ряда

декалин, тетралин 45 47 48 50 52

Хромистый серпентинит 29 31 33 34 36 Обезжелезенный циркон Остальное.Остальное Остальное Остальное Остальное

«.M.MviK -H M BWiiB 4««o« K HKBiv --ч ЯМ ««П н «-« Mow - -

Таблица 2Состав Качество нане- Характер возбркде- Пористость Содержание S в несения покрытия ния и горения дугиталле шва, %

Неудовлетворительное

Хорошее То же

Удовлетворительное

Возбуждение дуги легкое, горит стабильно То же

ототип Хорошее

Неудовлетворительное

Возбуждение легкое, горит стабильно

Составитель Н.Гертпанова Редактор Э.Слиган Техред И.Попович Корректор ЛЛилипенко

Заказ 2908/16 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

0,030

0,028 0,025 0,025

0,024

0,031

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1987 |

|

SU1532250A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1985 |

|

SU1260156A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1985 |

|

SU1250429A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1987 |

|

SU1461610A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1990 |

|

SU1691022A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1989 |

|

SU1632715A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1988 |

|

SU1593862A1 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СВАРИВАЕМОГО ИЗДЕЛИЯ ОТ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2003 |

|

RU2253557C2 |

Изобретение относится к сварке, в частности к составу покрытия для защиты поверхности от налипания брызг расплавленного металла. Цель изобретения - повьшение качества металла сварного шва и улучшение сварочно- технологических свойств покрытия. Введение, мас.%,пенополистирола 11- 14, хромистого серпентинита 31-34 и растворителя из ряда декалин и тет- ралин в кол-ве 47-50 в состав покрытия для защиты поверхности от налипания брызг расплавленного металла на основе обезжелезенного циркона повышает качество металла сварного шва. При этом исключается образование в нем пор, уменьшается содержание серы в металле сварного шва до 0,025%, а также обеспечивается стабильное горение дуги и устойчивое ее возбуждение в процессе сварки. 2 табл. (Л

| Авторское свидетельство СССР № 331658, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПОКРЫТИЕ | 0 |

|

SU405681A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-15—Публикация

1986-04-29—Подача