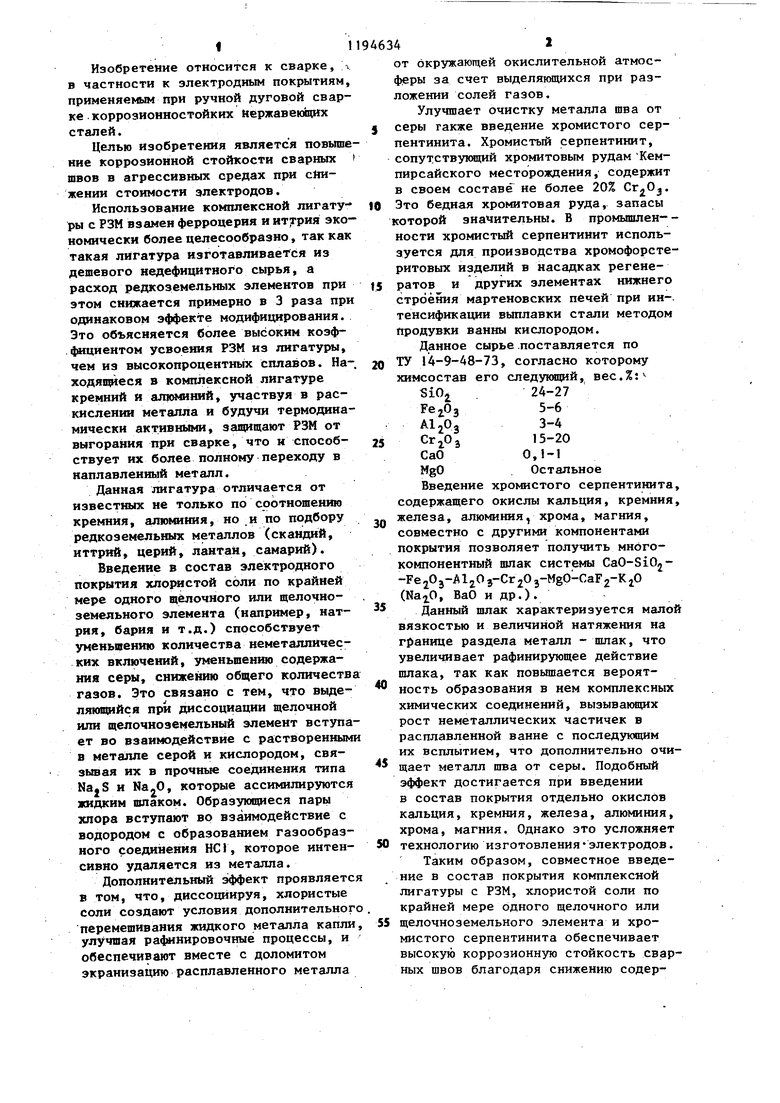

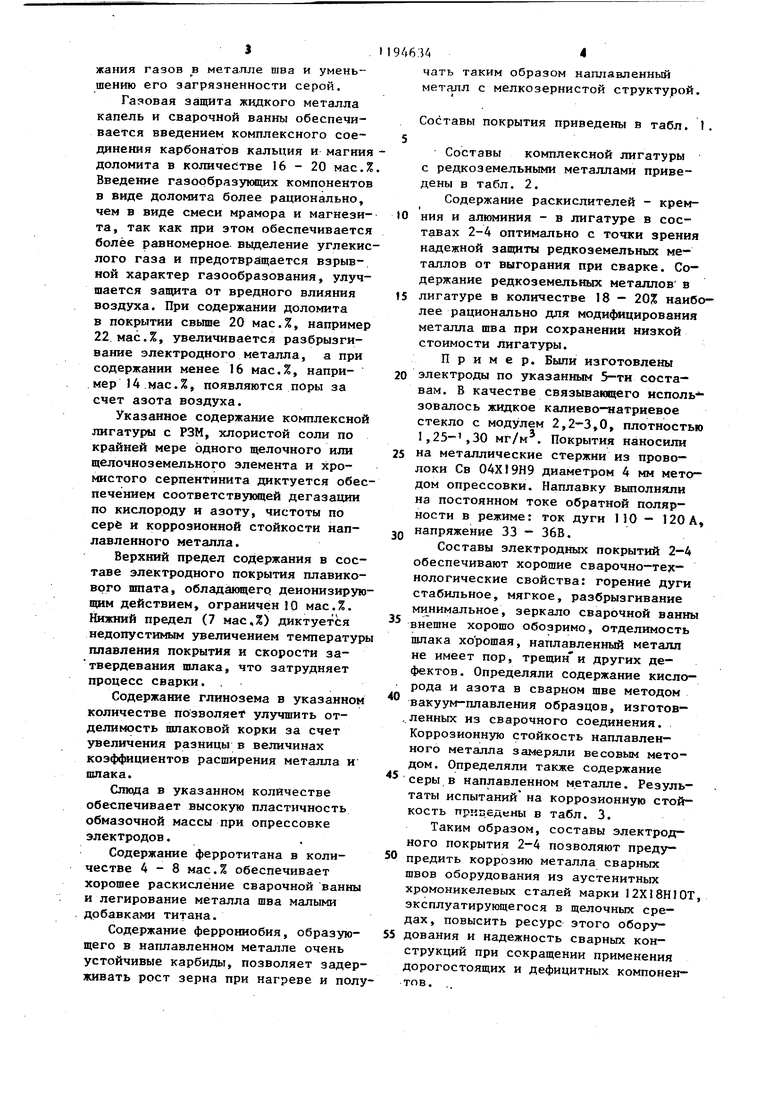

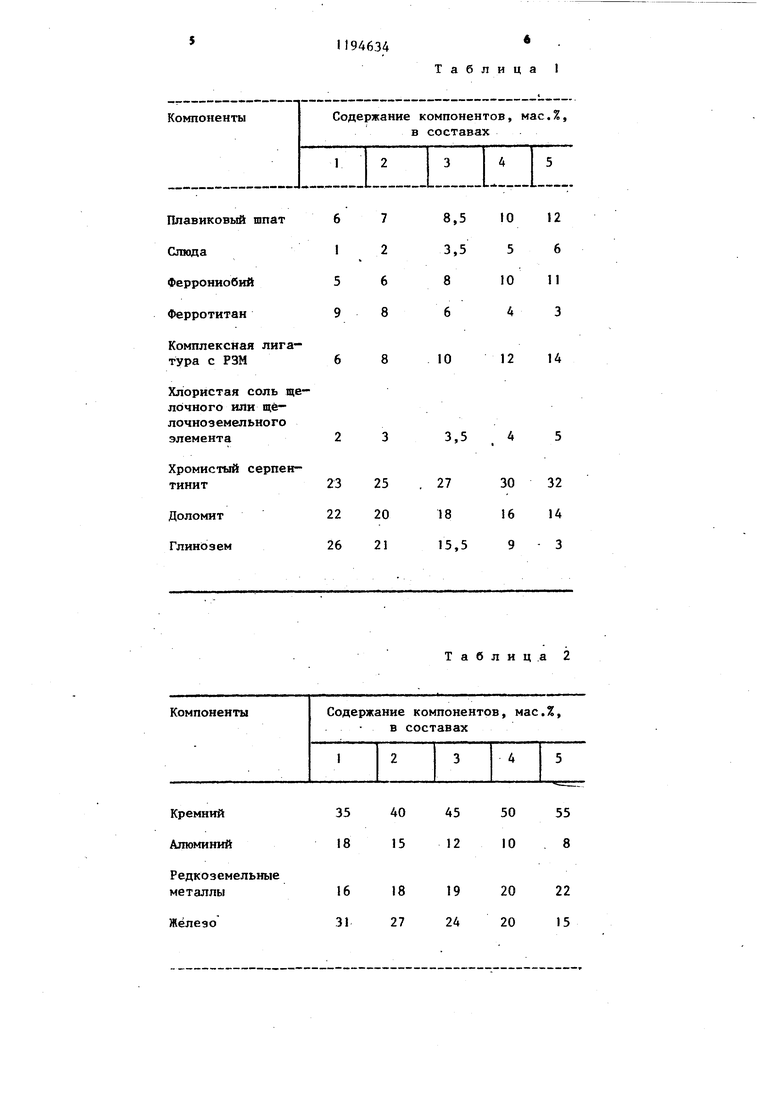

1 Изобретение относится к сварке, в частности к электродным покрытиям применяемым при ручной дуговой свар ке .коррозионностойких Нержавеюорпс сталей. Целью изобретения является повыш ние коррозионной стойкости сварных швов в агрессивных средах при снижении стоимости электродов. Использование комплексной лигату ры с РЗМ взамен ферроцерия и ит;грия эко номически более целесообразно, так как такая лигатура изготавливается из дешевого недефицитного сырья, а расход редкоземельных элементов при зтом снижается примерно в 3 раза пр одинаковом эффекте модифицирования. Это объясняется более высоким коэф.4й1Циентом усвоения РЗМ из лигатуры, чем из высокопроцентных сплавов. На ходяощеся в комплексной лигатуре кремний и алкн 1ИШ1й, участвуя в раскислении металла и будучи термодина мически активными, завещают РЗМ от выгорания при сварке, что и способствует их более полному переходу в наплавленный металл. Данная лигатура отличается от известных не только по соотношению кремния, алюминия, но и по подбору редкоземельных металлов (скандий, иттрий, церий, лантан, самарий). Введение в состав электродного покрытия хлористой соли по крайней мере одного щелочного или щелочноземельного элемента (например, натрия, бария и т.д.) способствует уменьшению количества неметаллических включений, уменьшению содержания серы, снижению общего количеств газов. Это связано с тем, что выделяющийся при диссоциации щелочной или щелочноземельный элемент вступа ет во взаимоАействие с растворенным в металле серой и кислородом, связывая их в прочные соединения типа NajS и Na,0, которые ассимилируются жидким шлаком. Образующиеся пары хлора вступают во взаимодействие с водородом с образованием газообразного соединения НС1, которое интенсивно удаляется из металла. Дополнительный эффект проявляетс в том, что, диссоциируя, хлористые соли создают условия дополнительног перемешивания жидкого металла капли улучшая рафинировочные процессы, и обеспечивают вместе с доломитом экранизацию расплавленного металла 42 от окружающей окислительной атмосф:еры за счет выделяющихся при разложении солей газов. Улучшает очистку металла шва от серы также введение хромистого серпентинита. Хромистый серпентинит, сопутствующий хромитовым рудам Кемпирсайского месторождения, содержит в своем составе не более 20% . Это бедная хромитовая руда, запасы которой значительны. В промьшшен- ности хромистый серпентинит используется для производства хромофорстеритовых изделий в насадках регенератов и других злементах нижнего строения мартеновских печей при ий-, тенсификации выплавки стали методом продувки ванны кислородом. Данное сырье .поставляется по ТУ 14-9-48-73, согласно которому химсостав его следукнций, вес.%: 15-20 СаО 0,1-1 MgO Остальное Введение хромистого серпентинита, содержащего окислы кальция, кремния, железа, алюминия, хрома, магния, совместно с другими компонентами покрытия позволяет получить многокомпонентный шлак системы CaO-SiOj-Ре20з-.А1 0з-Сг20з-М§0-СаГ2-К О (, Ваб и др.). Данный шлак характеризуется малой вязкостью и величиной натяжения на границе раздела металл - шлак, что увеличивает рафинирующее действие шлака, так как повышается вероятность образования в нем комплексных химических соединений, вызывающих рост неметаллических частичек в расплавленной ванне с последующим их всплытием, что дополнительно очищает металл шва от серы. Подобный эффект достигается при введении в состав покрытия отдельно окислОв кальция, кремния, железа, алюминия, хрома, магния. Однако это усложняет технологию изготовления-электродов. Таким образом, совместное введение в состав покрытия комплексной лигатуры с РЗМ, хлористой соли по крайней мере одного щелочного или щелочноземельного элемента и хромистого серпентинита обеспечивает высокую коррозионную стойкость сварных швов благодаря снижению содержания газов в металле шва и уменьшению его загрязненности серой. Газовая защита жидкого металла капель и сварочной ванны обеспечивается введением комплексного соединения карбонатов кальция и магния доломита в количестве 16-20 мас. Введение газорбразующих компоненто в виде доломита более рационально, чем в виде смеси мрамора и магнезита, так как при этом обеспечивается более равномерное вьщеление углеки лого газа и предотвращается взрывной характер газообразования, улучшается защита от вредного влияния воздуха. При содержании доломита в покрытии свьпве 20 мас.%, например 22 мас.%, увеличивается разбрызгивание электродного металла, а при содержании менее 16 мас.%, например 14 мас.%, появляются поры за счет азота воздуха. Указанное содержание комплексной лигатуры с РЗМ, хлористой соли по крайней мере одного щелочного или щелочноземельного элемента и хромистого серпентинита диктуется обе печением соответствужицей дегазации по кислороду и азоту, чистоты по сере и коррозионной стойкости наплавленного металла. Верхний предел содержания в составе электродного покрытия плавикового шпата, обладающего деионизирую щим действием, ограничен IQ мас.%. Нижний предел (7 мас,%) диктуется недопустимым увеличением температур плавления покрытия и скорости затвердевания шлака, что затрудняет процесс сварки. , Содержание глинозема в указанном количестве позволяет улучшить отделимость шлаковой корки за счет увеличения разницы в величинах коэффициентов расширения металла и шлака. Слюда в указанном количестве обеспечивает высокую пластичность обмазочной массы при опрессовке электродов. Содержание ферротитана в количестве 4-8 мас.% обеспечивает хорошее раскисление сварочной ванны и легирование металла шва малыми добавками титана. Содержание феррониобия, образующего в наплавленном металле очень устойчивые карбиды, позволяет задер живать рост зерна при нагреве и пол 34 чать таким образом наплавленный металл с мелкозернистой структурой. Составы покрытия приведены в табл. 1. Составы комплексной лигатуры с редкоземельными металлами приведены в табл. 2. Содержание раскислителей - кремния и алюминия - в лигатуре в составах 2-4 оптимально с точки зрения надежной защиты редкоземельных металлов от выгорания при сварке. Содержание редкоземельных металлов в лигатуре в количестве 18 - 20% наиболее рационально для модифицирования металла шва при сохранении низкой стоимости лигатуры. Пример. Были изготовлены электроды по указанным 5-ти составам. В качестве связывающего использовалось жидкое калиево-натриевое стекло с модулем 2,2-3,0, плотностью 1,25-,30 мг/м . Покрытия наносили на металлические стержни из проволоки Св 04X19Н9 диаметром 4 мм методом опрессовки. Наплавку выполняли на постоянном токе обратной полярности в режиме: ток дуги ПО - 120 А, напряжение 33 - 36В. Составы электродных покрытий 2-4 обеспечивают хорошие сварочно-технологические свойства: горение дуги стабильное, мягкое, разбрызгивание минимальное, зеркало сварочной ванны внешне хорошо обозримо, отделт-юсть шлака хорошая, наплавленный металл не имеет пор, трещини других дефектов. Определяли содержание кислорода и азота в сварном шве методом вакуум-плавления образцов, изготовленных из сварочного соединения. Коррозионную стойкость наплавленного металла замеряли весовым методом. Определяли также содержание серы в наплавленном металле. Результаты испытаний на коррозионную стойкость приведены в табл. 3. Таким образом, составы электродного покрытия 2-4 позволяют предупредить коррозию металла сварных швов оборудования из аустенитных хромоникелевых сталей марки 12Х18Н10Т, эксплуатирующегося в щелочных средах, повысить ресурс этого оборудования и надежность сварных конструкций при сокращении применения орогостоящих и дефицитных компонентов. ..

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1323307A1 |

| Состав электродного покрытия | 1989 |

|

SU1748980A1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| Состав электродного покрытия | 1989 |

|

SU1632715A1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Состав электродного покрытия | 1982 |

|

SU1026998A1 |

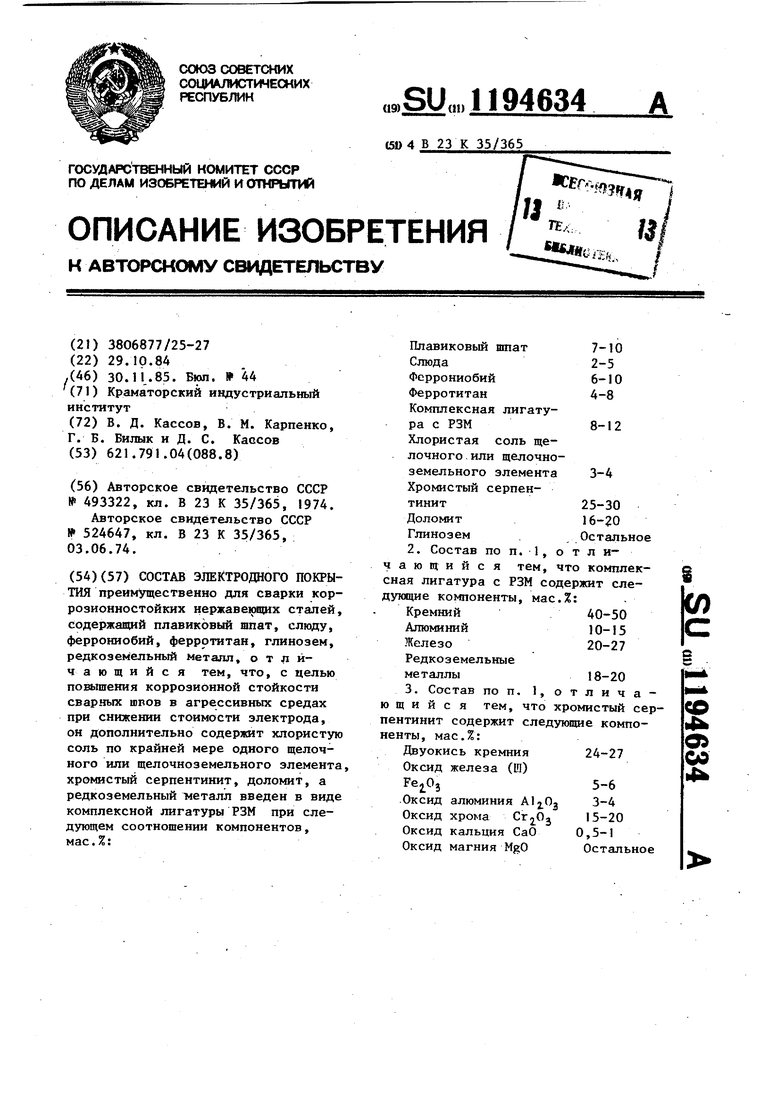

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ преимущественно для сварки коррозионностойких нержавеющих сталей, содержащий плавиковый шпат, слкщу, феррониобий, феррртитан, глинозем, редкоземельный металл, отличающийся тем, что, с целью поя шет1я коррозионной стойкости сварных шпов в агрессивных средах при снижении стоимости электрода, он дополнительно содержит хлористую соль по крайней мере одного щелочного или щелочноземельного элемента, хромистый серпентинит, доломит, а редкоземельный металл введен в виде комплексной лигатуры РЗМ при следующем соотношении компонентов, мае.%: Плавиковый щпат 7-10 Слюда2-5 Фс рро нио бий6-10 Ферротитан4-8 Комплексная лигатура с РЗМ8-12 Хлористая соль щелочного или щелочноземельного элемента 3-4 Хромистый серпентинит 25-30 Доломит 16-20 Глинозем , Остальное 2.Состав по п. 1, о т л ичающийся тем, что комплек§ сная лигатура с РЗМ содержит следующие компоненты, мас.%: Кремний40-50 Алюминий10-15 Железо20-27 § Редкоземельные металлы18-20 3.Состав поп, 1, отличаS ющий с я тем, что хромистый сер« пентинит содержит следующие компоненты, мас.%: о Двуокись кремния 24-27 со Оксид железа (Ш) й Fej Oj5-6 Оксид алюминия 3-4 Оксид хрома 15-20 Оксид кальция СаО 0,5-1 Оксид магния MgO Остальное

Комплексная лигатура с РЗМ

Хлористая соль щелочного или щёлочноземельногоэлемента

Хромистый серпен1214

10

3,5

Таблица 2

1,7631 1,5523 1,4840 1,3617 1,6095

11946348

Таблица 3

0,016

0,029 0,025 0,013 0,026 0,013 0,021 0,011 0,017 0,025

| Сварочный электрод | 1974 |

|

SU493322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродное покрытие | 1974 |

|

SU524647A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1984-10-29—Подача