СлЭ

ю

О9

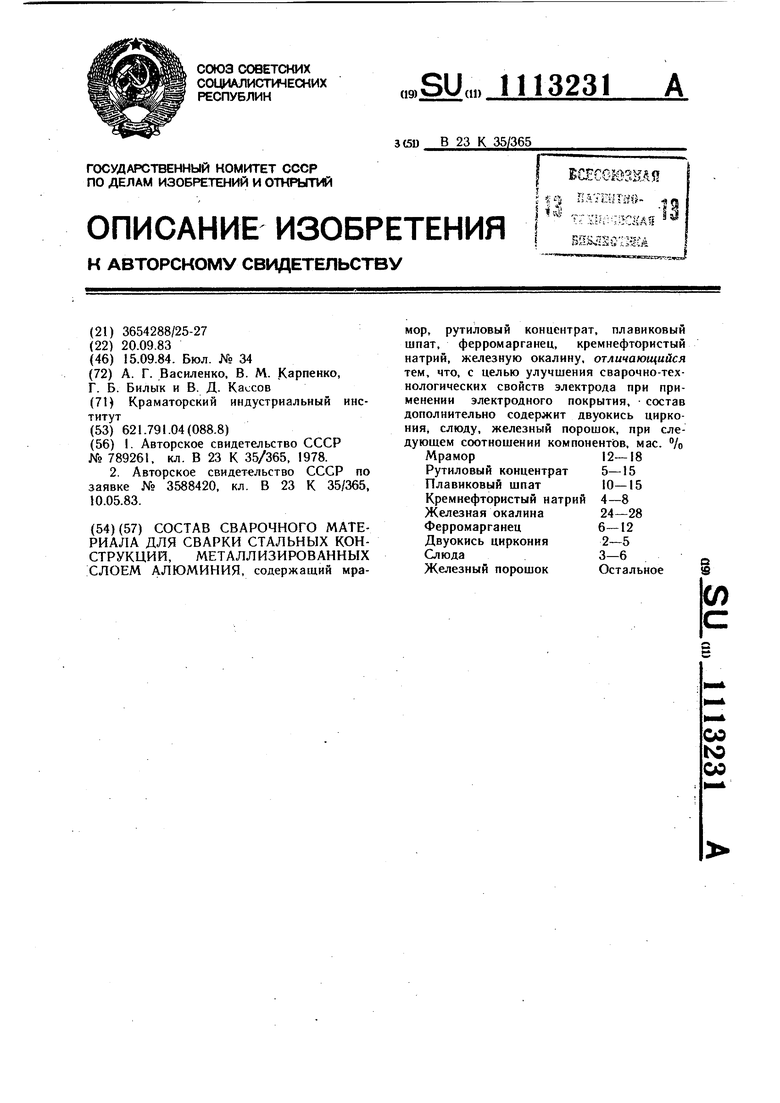

Изобретение относится к сварке, в частности, к сварочным материалам для сварки стальных конструкций, металлизированных слоем алюминия.

Известен состав 1) электродного по)рытия, содержащий следующие компоненты, мае ./о: Ру

Рутиловый концентрат 7-20 Ферромарганец8-12

. Ферротитан1-16

Ильменитовый концентрат 35-60 Алюминиевый порошок 1-8 Слюда5-12

Целлюлоза1,5-2

МраморОстальное

Данный электрод содержит экзотермическую смесь в покрытии в виде алюминиевого порошка и ферротитана в качестве восстановителей и ильменнтового концентрата как окислителя, но при данном соотношении компонентов не прнгоден для сваркн стали, металлизированной слоем алюминия, так как не обладает необходимой окислительной способностью, что приводит к значительному переходу алюминия из покрытия основного металла в сварочной шов, в результате чего ухудшаются пластичновязкие свойства сварного шва и отделимость шлака.

Наиболее близким к предлагаемому является керамический флюс для механизированной сварки стальных конструкций с алюминиевым покрытием 2, содержащий следующие компоненты/ мас.%:

Мрамор4,0-8,0

Рутнл5,0-10,0

Плавиковый шпат20,0-30,0

Ферросилиций0,4-2,0

Ферромарганец0,6-3,0

Марганцевая руда2,0-8,0

Окалина. 12,0-16,0

Волластонит11,0-30,0

Окись хрома4,0-8,0

Никель5,0-9,0

Крем нефтористый натрий 4,0-8,0

Однако данный керамический флюс не может применяться при ручной дуговой сварке стальных конструкций, металлнзированных слоем алюминня.

Целью изобретения является улучшение сварочно-технологическнх свойств электрода при применении сварочного материала в качестве электродного покрытня при сварке стальных конструкций метаЛлизованных слоем алюмнния.

Поставленная цель достигается тем, что состав сварочного материала, содержащий Мрамор. рутилх}вый концентрат, плавиковый шпат, ферромарганец, кремнефторнстый натрий, железную окалину, при применении материала- в качестве электродного покрытня дополнительно содержит двуокись циркония, слюду, железный порошок при следую1ием соотношении компонентов, мас./о: Мрамор12-18

Рутильный концентрат 5-15 Плавиковый шаат10-15

Кремнефтористый натрий 4-8 Железная окалина24-28

Ферромарганец6-12

Двуокись циркония2-5

Слюда3-6

Железный порошокОстальное

Железная окалина в покрытии обеспечивает активное протекание окислительного процесса 3FeO + 2AI А1, (аналогично с и FejQ,, позволяющего вывести алюминий, попадающий в сварной шов из покрытия, свариваемого металла путем окисления его и удаления получаемого окисла АЦОз в шлак. Это дает возможность избежать ухудшения пластичновязких свойств сварного шва и отделимостн шлаковой корки из-за значительного перехода алюминия из покрытия в сварной шов при стальных металлоконструкций, металлизированных алюминием.

Окалина, по сравнению с другими окислнтелями, например гематитом, ильменитом, имеет более низкое содержание в ее составе сыре и фосфора, являющихся вредными примесями, а обеспечивает дополнительное легирование сварного шва никелем, хромом и другими элементами при использованин окалины от сталей, легированных этими элементами, например 34ХН1М, 34ХНЗМ, 18ХН4МА. Кроме того, окалина является отходом производства стальных заготовок, дешевая и недефицитная.

Процентное содержание вводимой в

электродное покрытие окалины определено

из расчета, чтобы ее масса составляла с

расплавняемым алюминиевым покрытием

отношение 3,5:1-4,1 и общая масса получаемой экзотермической смеси не превышала 35% массы покрытия электрода.

Такое количество окалины позволяет окислить почти весь алюминий покрытия.

При большом процентном содержании получающейся экзотермической смеси повышаются потери металла на испарение и разбрызгивание ввиду более интенсивного протекания экзотермической реакции.

Наличие в по; рытии электрода кремнефтористого натрия и плавикового шпата способствует образованию раннего 1йлакового расплава, увеличивает жидкотекучесть, улучшает кроющую способность шлака, предотвращает рбразованне пор, повыщает вязкость металла сварного шва. Кремнефтористый натрий благоприятно влияет и на процесс расплавления металлических составляющих покрытия.

taK как переходя в жидкое состояние, он повышает электропроводность покрытия электрода. При содержании кремиефтористого натрия менее 4% и плавикового шпата менее эффект от их введения проявляется незначительно. При введении кремнефторида натрия более 8% и плавикового шпата более шлак становится чрезмерно жидкотекучнм, неравномерно покрывает сварной шов. Кроме того, дальнейшее повышение содержания плавикового шпата и кремиефторида натрия ограничено условиями устойчивого горения дуги н вы делением вредных газов при сварке.

Введение в состав покрытия двуокиси циркония обеспечивает хорошую шлаковую защиту, позволяет снизить газонасыщенность металла сварного шва, что существенно повышает его пластичность.

Нижний предел содержания двуокиси Циркония (2/о) выбран из условия появления эффекта от ее введения; При введении двуокиси циркония свыше 5°/о массы покрытия появляется опасность образования пор.

Пределы содержания ферромарганца (6-12%) выбраны из расчета получения содержания марганца в металле сварного шва в пределах 0,9-1,1%, что дает минимальное количество неметаллических включений и обеспечивает высокие значения ударной вязкости (при сварке стальных металлоконструкций с алюминиевым покрытием). Пределы содержаиия мрамора в покрытии (12-18%) определены из условия обеспечения надежной газовой защиты с одной стороны и ограничение количества газошлакообразующих компонентов с другой.

Пределы содержания рутилового концентрата (5-15%) выбраны из условий хорошего формирования сварного шва. Принятая газошлакообразующая основа мрамор - плавиковый шпат - рутиловый кон-, центрат в сочетании с двуокисью циркония, кремнефтористым натрием и образующейся в процессе сварки окисью алюминия создает стабильный комплекс поверхностных свойств расплавов шлака и металла, обеспечивающий удавление окисла алюминия из металла в шлак, надежную газо- шлаковую защиту и хорошее формирование металла шва при сварке стальных конструкций, металлизированных алюминием, слоем 200- 300 мкм.

Слюда в выбранных пределах содержания ее в покрытии (3-6%) обеспечивает высокую пластичность обмазочной массы при опрессовке электродов, стабилизирует горение дуги, снижает разбрызгивание металла, .участвует в шлакообразовании, защищая жидкий металл от водорода и азота воздуха.

Содержащийся в г:окрытии железный порошок yBejiH4HBaeT коэффициент наплавки и электропроводность покрытия.

По указанным пяти, составам, а также по известному составу tlj, изготовлены электроды по технологии, не отличающейся от известной. В качестве связуюп;его использовалось жидкое калие - натриевое стекло (20% к массе сухой шихты) с модулем 2,7- 3,0, плотностью 1.45-1,52.

Покрытия наносились на металлические стержни из проволоки СВ-08А методом опрессовки. Коэффициент массы покрытия 0,4 сваривают стыковым швом пластины 10х 100x300 мм нз стали Ст 3 сп (0,15%С; 0,55% Мп; 0,25Si; 0,02%Р; 0,03%S). покрытие слоем алюминия толщиной 200-300 мкм методом электродугового напыления.

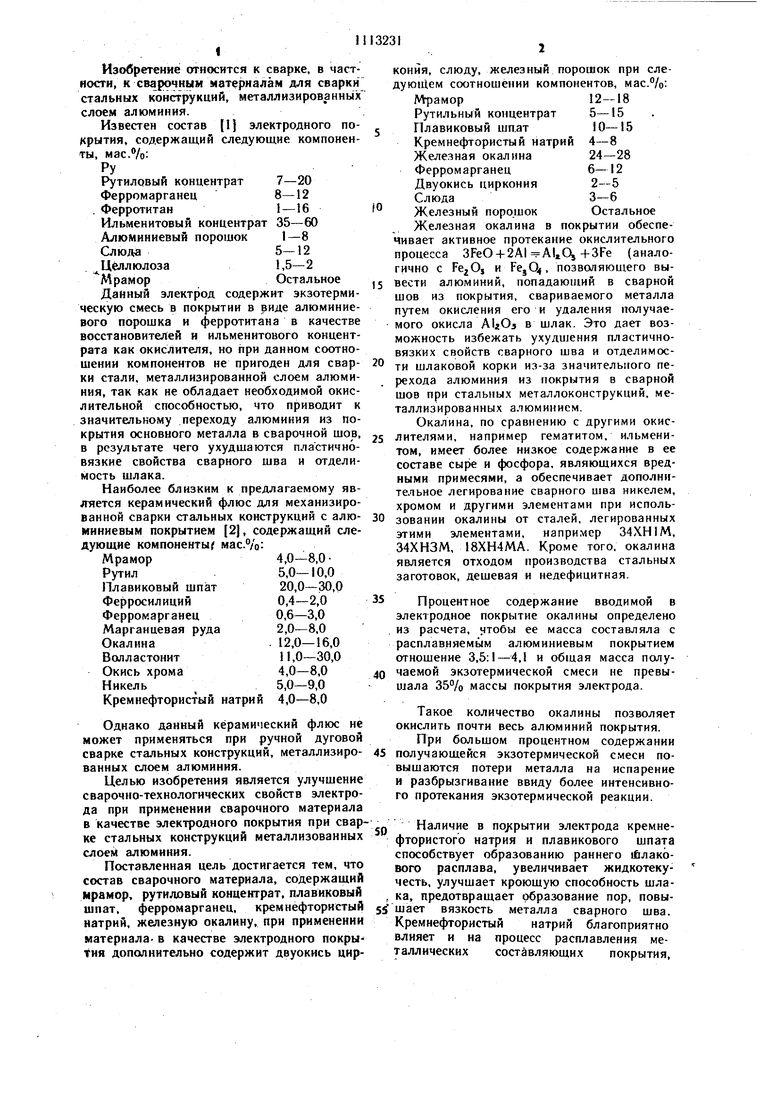

Сварку производят на постоянном токе обратной полярности в два прохода электродами диаметром 4 мм в диапазоне режимов (табл. 1).

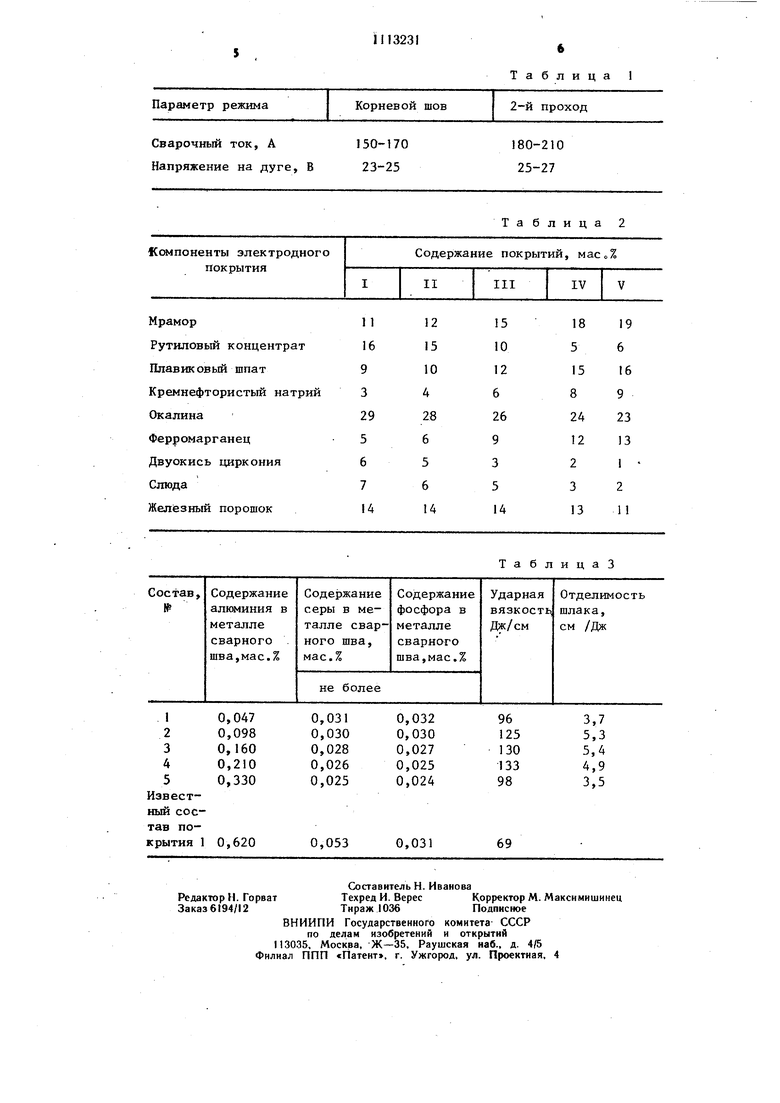

Химическим анализом определяют содержание алюминия, серы, фосфора в металле сварного шва.

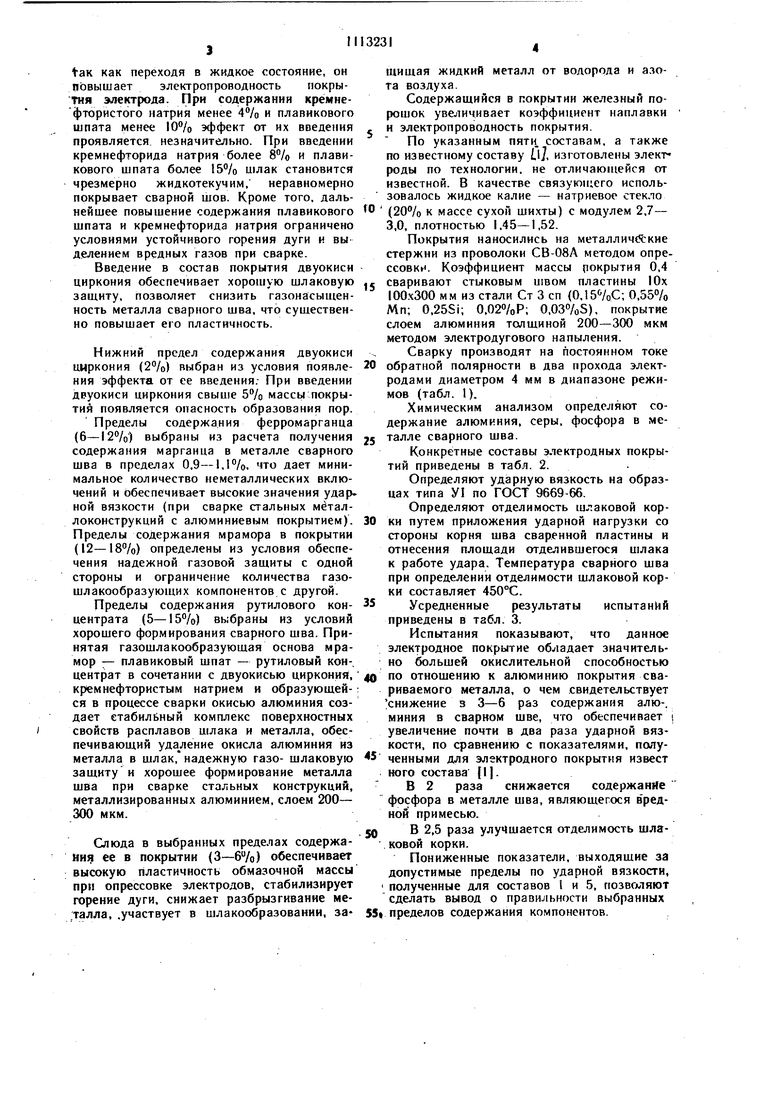

Конкретные составы электродных покрытий приведены в табл. 2..

Определяют ударную вязкость на образцах типа У1 по ГОСТ 9669-66.

Определяют отделимость ш.паковой корки путем приложения ударной нагрузки со стороны корня шва сваренной пластины и отнесения площади отделившегося шлака к работе удара. Температура сварного шва при определении отделимости шлаковой корки составляет 450°С.

Усредненные результаты испытаний приведены в табл. 3.

Испытания показывают, что данное электродное покрытие об./1адает значительно больщей окислительной способностью по отношению к алюминию покрытия свариваемого металла, о чем свидетельствует ;снижение 3 3-6 раз содержания алю-. миния в сварном шве, что обеспечивает i увеличение почти в два раза ударной вязкости, по сравнению с показателями, палученными для электродного покрытия извест

кого состава (I). В 2 раза снижается содержание фосфора в металле шва, являющегося вредной примесью.

В 2,5 раза улучшается отделимость щлаковой корки.

Пониженные показатели, выходящие за допустимые пределы по ударной вязкости, полученные для составов I и 5, позволяют сделать вывод о правильности выбранных пределов содержания компонентов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной сварки стальных конструкций, металлизированных алюминием | 1989 |

|

SU1636161A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

СОСТАВ СВАРОЧНОГО МАТЕРИАЛА ДЛЯ СВАРКИ СТАЛЬНЫХ КОНСТРУКЦИЙ, МЕТАЛЛИЗИРОВАННЫХ СЛОЕМ АЛЮМИНИЯ, содержащий мрамор, рутиловый концентрат, плавиковый шпат, ферромарганец, кремнефтористый натрий, железную окалину, отличающийся тем, что, с целью улучшения сварочно-технологических свойств электрода при применении электродного покрытия, состав дополнительно содержит двуокись циркония, слюду, железный порошок, при следующем соотношении компонентов, мае. % МраморI2--18 Рутиловый концентрат 5-15 Плавиковый шпат10-15 Кремнефтористый натрий 4-8 Железная окалина24-28 Ферромарганец6-12 Двуокись циркония2-5 Слюда3-6 Железный порошокОстальное (Л с

Компоненты электродного

Мрамор

Рутиловый концентрат

Плавиковый шпат

Кремнефтористый натрий

Окалина

Ферромарганец

Двуокись циркония

Слюда

Железный порошок

Таблица 2

Содержание покрытий, масо%

19

6

16

9

23

13

1

2

1 1

ТаблицаЗ

| I | |||

| Состав электродного покрытия | 1978 |

|

SU789261A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3588420, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-15—Публикация

1983-09-20—Подача