Изобретение относится к сварке, в частности к составам электродных покрытий, применяемых преимущественно для сварки малоуглеродистых и низколегированных сталей.

Целью изобретения является повышение сварочно-технологических свойств электрода и качества наплавленного металла.

Поставленная цель достигается тем, что электродное покрытие, содержащее мрамор, двуокись циркония, ферротитан, ферросилиций,марганец, плавиковый шпат, дополнительно содержит нефелин- полевошпатовый продукт.

Нефалин - полевошпатовый продукт является отходом процесса обогащения полиметаллических руд и имеет следую- щий химический состав, мас.%:

ALjO,

Fett03

KG0

CaO

llgO

TiOu

510„

23,6

5,5-7,0

12,4-13,7

4,2-4,8

1,9-2,3

3,2-5.2

0,2-0,8

Остальное

Введение в состав электродного покрытия легкоплавкого нефелин-поливо- шпатового продукта снижает темпера - туру плавления покрытия и обеспечивает мелкокапельный перенос электродного металла.

Благодаря наличию в нефелин-полевошпатовом продукте CaO, I OjNafcO v обеспечивается основность, образующегося илака, увеличивается ее р.азжижаю- цая способность, обеспечивается боОЭ

со ю

ел

лее раннее формирование шлака с по- выпенными рафинирующими свойствами.

Окись магния MgO как и окиси кальция, калия и нлтрия повышает основ- ,. ность шлака, однако в отличие от CaO, , KgO она выполняет ряд специфических функций, связанных с модифицирующим взаимодействием на азот и нитридные включения, а именно д происходит образование в металле шва нитридов магния за счет восстановления магния и взаимодействия его с азотом. Окислы магния взаимодействуют с кислородом металла, т.е. магний действует как раскислитель.что обеспечивает резкое повышение десульфирую- щей способности,

Наличие способствует получению металла шва с низким содержанием 20 неметаллических включений без снижения рафинирующей способности от серы за счет торможения кремневосстанови- тельного процесса, протекающего на границе шлак-металл, при наличии в 25 шкале окислов кремния. Кроме того, в процессе проходит обогащение шлака ионами 0 , с ростом которых повышается активность ионов серы S . Присутствие окислов железа на границе меж- -JQ фазной поверхности препятствует распространению водорода в жидкий металл сварочной ванны.

Наличие окиси алюминия способствует улучшению физико-химических свойств образующегося шлака, понижа ет азотнопоглотительную способность шлака и способствует получению в металле шва низкого содержания азота.

Благодаря наличию в нефелин-полевод. -40

шпатовом продукте двуокиси кремния

наблюдается уменьшение содержания азота в металле шва за счет образования кремнекислородных анионов.

Высокое содержание окислов щелоч- .,- ных и щелочно-земельных элементов в составе нефелин-полевошпатового продукта способствует повышению устойчивости горения дуги.

Резкое снижение в составе электрод- ного покрытия плавикового шпата - источника вредных выделений фтора в окружающую среду за счет введения нефелин-полевошцатового продукта уменьшает выделение фторидных газов и снижает токсичность электродов.

Получить указанную шлаковую систему путем введения в покрытие отдельных окислов при сохранении хороших

,- 35

,. д

2025 -JQ

д. 40

.,- -

35

сварочно-технологических свойств электрода затруднительно, поскольку увеличивается неравномерность плавления электродов и нарушается стабильность горения дуги.

Нефелин-полевошпатовый продукт не находит должного применения в народном хозяйстве и, в основном, вывозится в отвалы, ухудшая тем самым экологию окружающей среды.

Диборид ванадия выпускается согласно ТУ ЗП-262-69. Его использование в сварочном производстве неизвестно. Введение диборида ванадия повышает вероятность образования комплексных химических соединений, вызывающих рост неметаллических частичек в сварочной ванне и последующие их всплы- вания, что улучшает очистку металла от серы и фосфора. Кроме того, металл шва легируется ванадием, при этом значительно повышаются пластические свойства стали, поскольку металл имеет более равномерную и мелкозернистую структуру.

Нитрил акриловой кислоты представляет собой жидкость, используется для производства синтетических волокон. Стирол представляет собой жидкость, используется для получения полистирола.

Диаллилфталат представляет собой жидкость, используется для производства органического стекла. Пероксид бензоила представляет собой порошок, применяется в производстве полимеров на основе винильных мономеров в качестве инициатора процесса радикаль- ной полимеризации. В данном случае совместное использование нитрида ак риловой кислоты, стирола,диаллилфта- лата и перокисда бензоила позволяет повысить сварочно-технологические свойства электродов. Указанный положительный эффект, получаемый от использования этих ингредиентов, достигается за счет образования на поверхности электрода тонкой водозащитной пленки,которая после тепловой обработки надежно предохраняет электродное покрытие от контакта с влажной атмосферой.

Введение нефелин-полевошпатового продукта наиболее целесообразно в диапазоне 30-36 мас.%, поскольку -его воздействие в процессе сварки, как было указано выше, многопланово и каждая его составляющая выполняет основную и подчиненную роль. При его использовании менее 30 мас.%, например 28 мас.%, не обеспечивается требуемая вязкость шлака, а при содержании его более 36 мас,% например 38 мас.%, шлак становится сильно жидкотекучим, плохо покрывающим валик

Наиболее оптимальное содержание диборида ванадия в покрытии составля- ет 2-3,5 мас.%. Введение его менее 2 мае.%,например 1 мас.%, не обеспечивает достаточного легирования металла шва и повышения его пластических свойств. При содержании дибори да ванадия свыше 3,5 мас.% например, 5 мас.%, ухудшается отделимость шлаковой корки. Введение нитрила акриловой кислоты в количестве 0,012 - 0,0-20 мас.% стирола в количестве 0,012-0,020 мас.% и диаллилфталата в количестве 0,06-0,01 мас.% позволя,ет получить после тепловой обработ- ки тонкую пленку сополимера с соста вом, близким к исходному соотноше

нию в мономерной смеси, так как предлагаемые соотношения находятся вблизи граничного азеотропа. При введении нитрила акриловой кислоты, стирола и диаллилфталата менее указанных более указанных величин снижается стойкость против порообразования в результате деструкции органической составляющей покрытия.

Пероксид бензоила в количествах (0,0006-0,001 мас.%) наиболее эффективно, в составе покрытия. Являясь инициатором полимеризации системы нитрил акриловой кислоты, стирол-диал лилфталат, пероксид бензоила при мень ших содержаниях, например 0,0004 мас. увеличивается длительность процесса полимеризации, а при больших содержаниях, например, 0,0012 мас.%, увеличивается скорость затвердевания мономерной системы, что сужает технологический интервал живучести мономерной смеси.

Введение ферротитана в количестве 10-14 мас.%. ферросилиция в количестве 2-4 мас.%, марганца в количестве 3-4 мас.% и обеспечивает достаточное раскисление сварочной ванны.

При введении двуокиси циркония менее 3 мае.%, например 2 мае.%, ухудшаются сварочно-технологические свойства, а более 5 мас.%, например 6 мас.% приводит к снижению рафинирующей способности шлака.

1632715

0

5

0

5

д

5

0

5

Введение традиционного газообразующего компонента - мрамора в указанном диапазоне диктуется условиями надежной экранизации металла шва и капель электродного металла от воздействия атмосферы.

Введение плавикового шлака в указанном количестве связано с требуемой жидкотекучестью шлака при минимально возможной токсичности электрода.

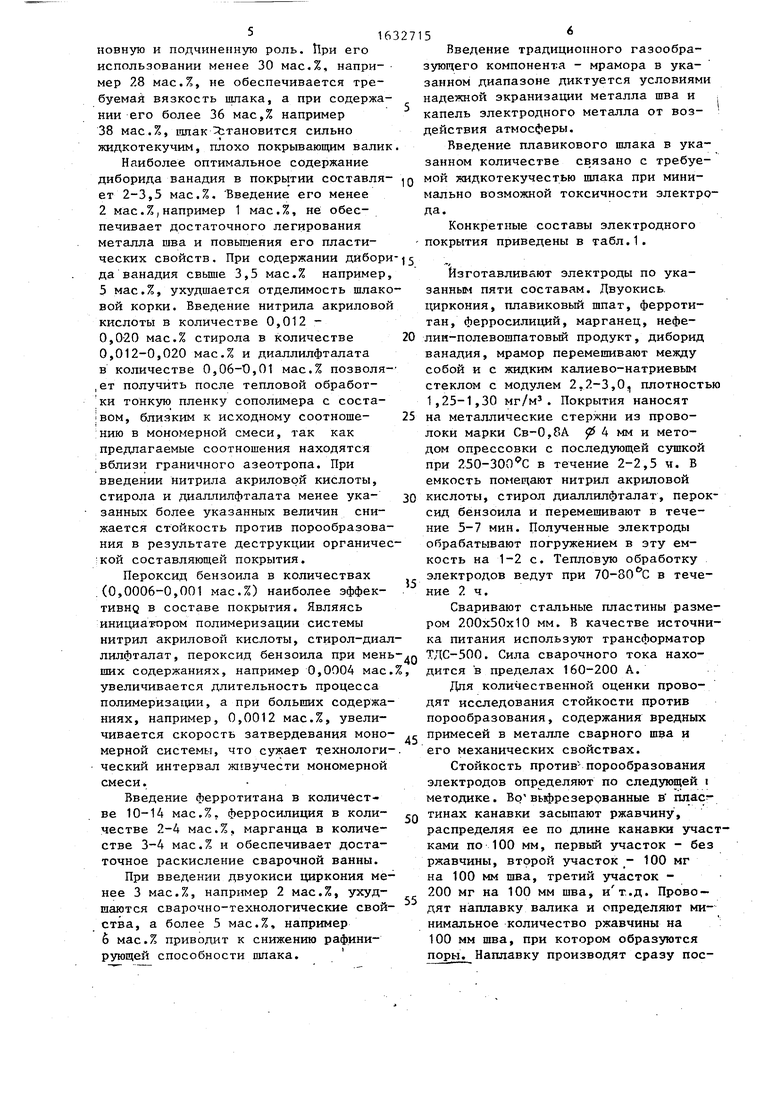

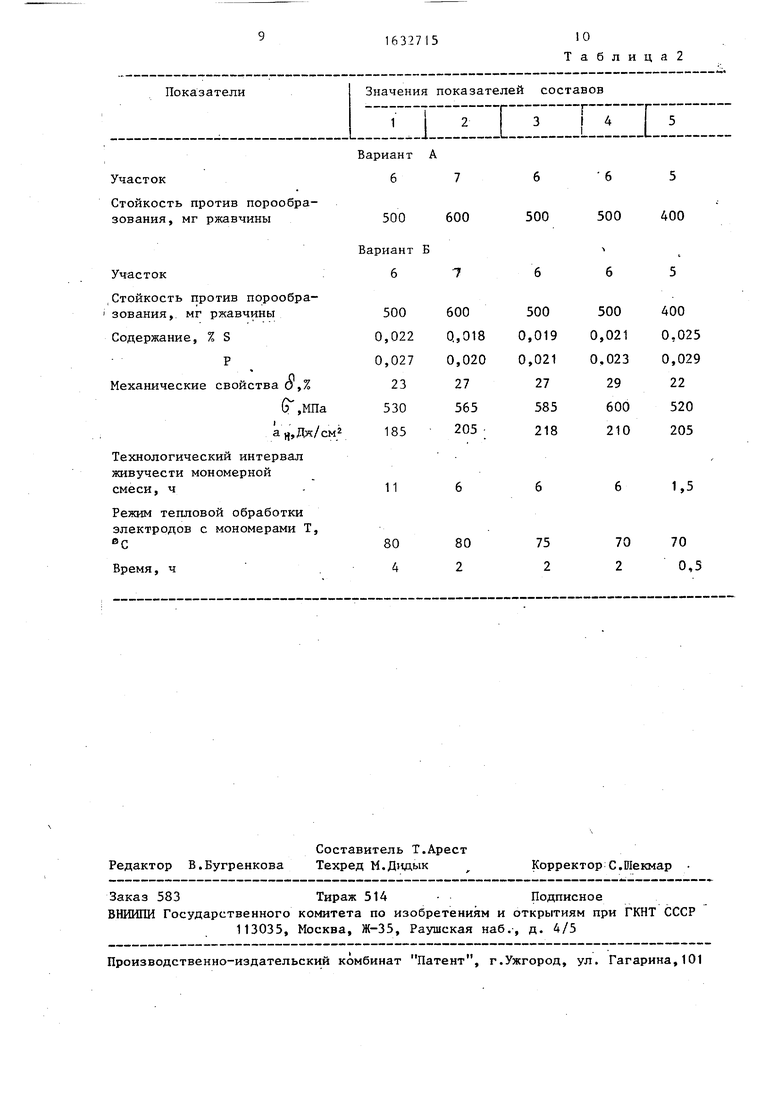

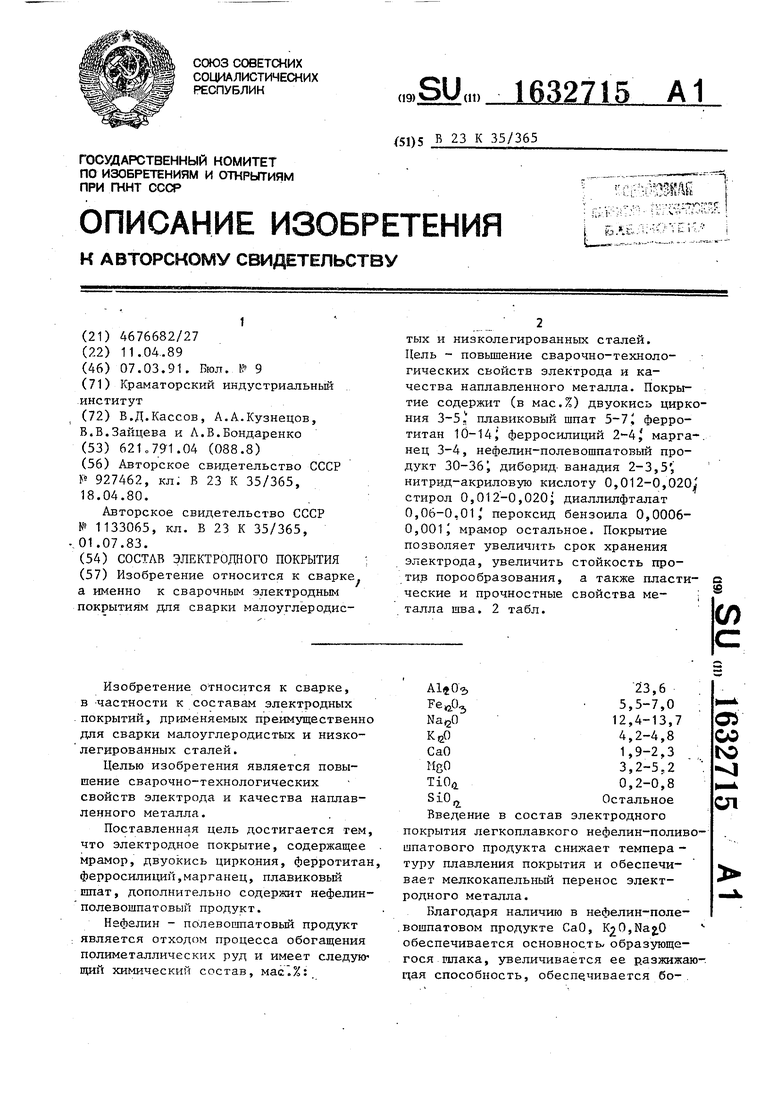

Конкретные составы электродного покрытия приведены в табл.1.

Изготавливают электроды по указанным пяти составам. Двуокись циркония, плавиковый шпат, ферроти- тан, ферросилиций, марганец, нефелин-полевошпатовый продукт, диборид ванадия, мрамор перемешивают между собой и с жидким калиево-натриевым стеклом с модулем 2.2-3,0, плотностью 1,25-1,30 мг/м3. Покрытия наносят на металлические стержни из проволоки марки Св-0,8А $# 4 мм и методом опрессовки с последующей сушкой при 250-3009С в течение 2-2,5 ч. В емкость помещают нитрил акриловой кислоты, стирол диаллилфталат, пероксид бензоила и перемешивают в течение 5-7 мин. Полученные электроды обрабатывают погружением в эту емкость на 1-2 с. Тепловую обработку электродов ведут при 70-80 с в течение 2 ч.

Сваривают стальные пластины размером 200x50x10 мм. В качестве источника питания используют трансформатор ТДС-500. Сила сварочного тока находится в пределах 160-200 А.

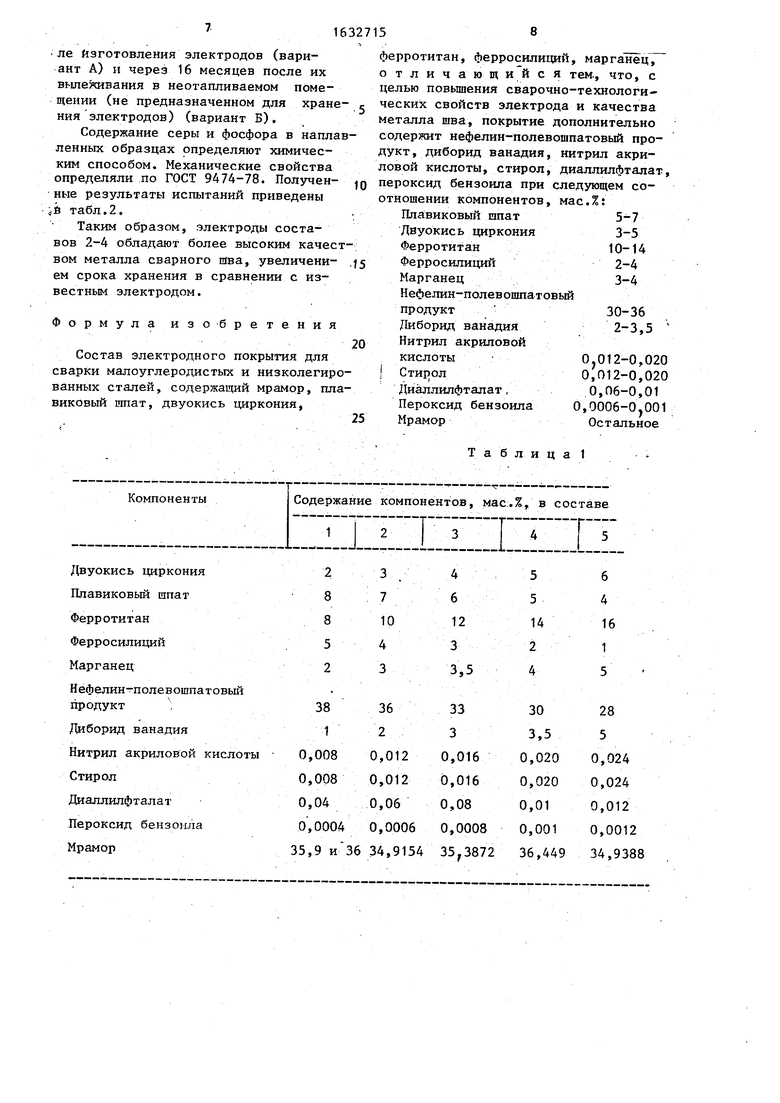

Для количественной оценки проводят исследования стойкости против порообразования, содержания вредных примесей в металле сварного шва и его механических свойствах.

Стойкость против- порообразования электродов определяют по следующей i методике. Во/ выфрезерованные в пластинах канавки засыпают ржавчину, распределяя ее по длине канавки участками по 100 мм, первый участок - без ржавчины, второй участок - 100 мг на 100 мм шва, третий участок - 200 мг на 100 мм шва, и т.д. Проводят наплавку валика и определяют минимальное количество ржавчины на 100 мм шва, при котором образуются поры. Наплавку производят сразу пос ле изготовления электродов (вариант А) и через 16 месяцев после их вылеживания в неотапливаемом помещении (не предназначенном для хранения электродов) (вариант Б).

Содержание серы и фосфора в наплавленных образцах определяют химическим способом. Механические свойства определяли по ГОСТ 9474-78. Полученные результаты испытаний приведены

„.в табл.2.

Таким образом, электроды составов 2-4 обладают более высоким качеством металла сварного ива, увеличени- ем срока хранения в сравнении с известным электродом.

Формула изобретения

Состав электродного покрытия для сварки малоуглеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, двуокись циркония,

ферротитан, ферросилиций, марганец, отличающийся тем., что, с целью повышения сварочно-технологи- ческих свойств электрода и качества металла шва, покрытие дополнительно содержит нефелин-полевошпатовый продукт, диборид ванадия, нитрил акриловой кислоты, стирол, диаллилфталат, пероксид бензоила при следующем соотношении компонентов, мас.%:

5

0

5

Плавиковый шпат

Двуокись циркония

Ферротитан

Ферросилиций

Марганец

Нефелин-полев ошпа товый

продукт

Диборид ванадия

Нитрил акриловой

кислоты

Стирол

Диаллилфталат,

Пероксид бензоила

Мрамор

5-7

3-5

10-14

2-4

3-4

30-36 2-3,5

0,012-0,020 0,012-0,020

0,06-0,01 0,0006-0,001 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия для сварки углеродистых и низколегированных сталей | 1987 |

|

SU1438940A1 |

Изобретение относится к сварке, а именно к сварочным электродным покрытиям для сварки малоуглеродистых и низколегированных сталей. Цель - повышение сварочно-техноло- гических свойств электрода и качества наплавленного металла. Покрытие содержит (в мас.%) двуокись циркония 3-5. плавиковый шпат 5-7, ферро- титан 10-14J ферросилиций марганец 3-4, нефелин-полевошпатовый продукт 30-36, диборид ванадия 2-3,5, нитрид-акриловую кислоту 0,012-0,020i стирол 0,012-0,020; диаллилфталат 0,05-0.01, пероксид бензоила 0,0006- 0,001 мрамор остальное. Покрытие позволяет увеличить срок хранения электрода, увеличить стойкость против порообразования, а также пластические и прочностные свойства ме- , талла шва. 2 табл. с 8 (Я

Таблица 1

| Состав электродного покрытия | 1980 |

|

SU927462A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для обработки покрытий сварочных электродов | 1983 |

|

SU1133065A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-11—Подача