Способы высокотемпературной конверсии углеводо)олов, например метана, в синтез-газы и ацетилен известны.

Процесс совместного получения ацетилена п синтез-газа осуществ. яется при частичном горении исходных углеводородов или термическом их разложении под действием какого-либо теплоносите.тя. В получаемой по этому способу газовой смеси (С2Н2, СО, ЬЬ и дру|их) содержится незначительное количество ;цетнлена, ,-|енис которой из общей смеси связано с большими затратами.

Получение ацетилена в концентрированном виде, н;П1|)11мер, из карбида кальция (СаС2) 5лечет за собой- высокий расход э.пектроэнергии.

Предлагаемый способ высокотемпературной конверсии уг.меводородов отличается от известных тем, что, с це.лыо сокращения производственных затрат раздельным получением синтез-газов и ацетилена, процесс конверсии углеводородов проводят на контакте из порошкообразного хлористого кальция е примесью гидрата окиси ка.тьция и сажн.

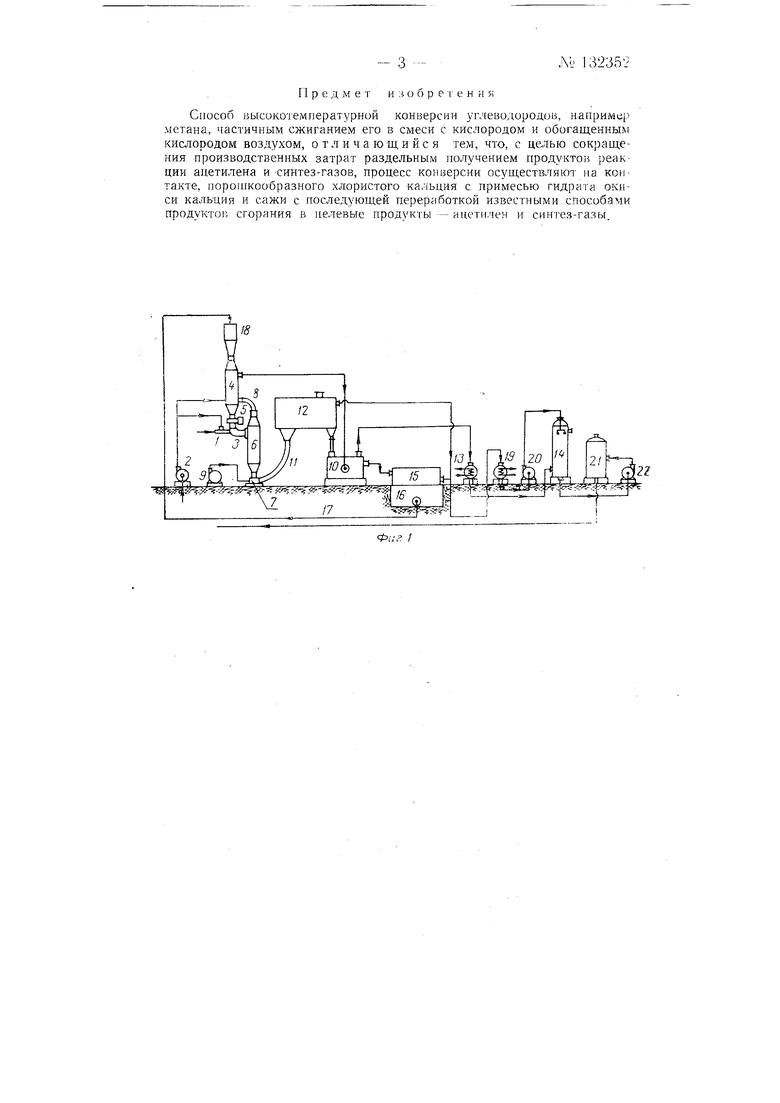

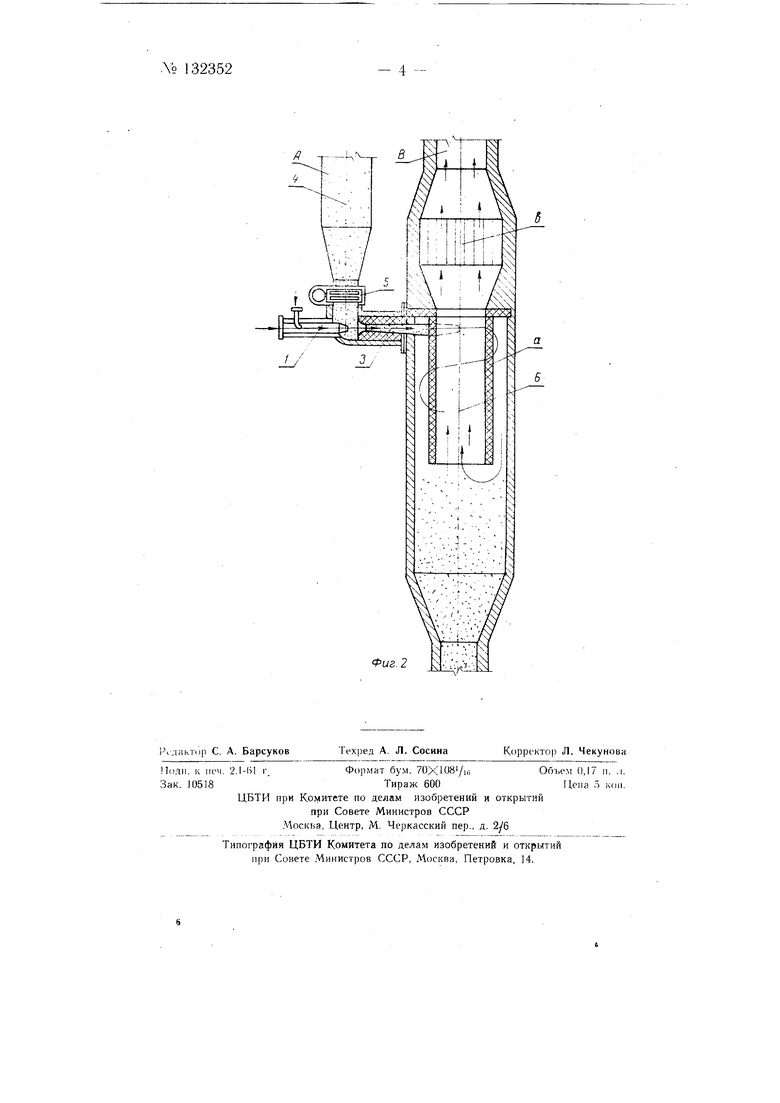

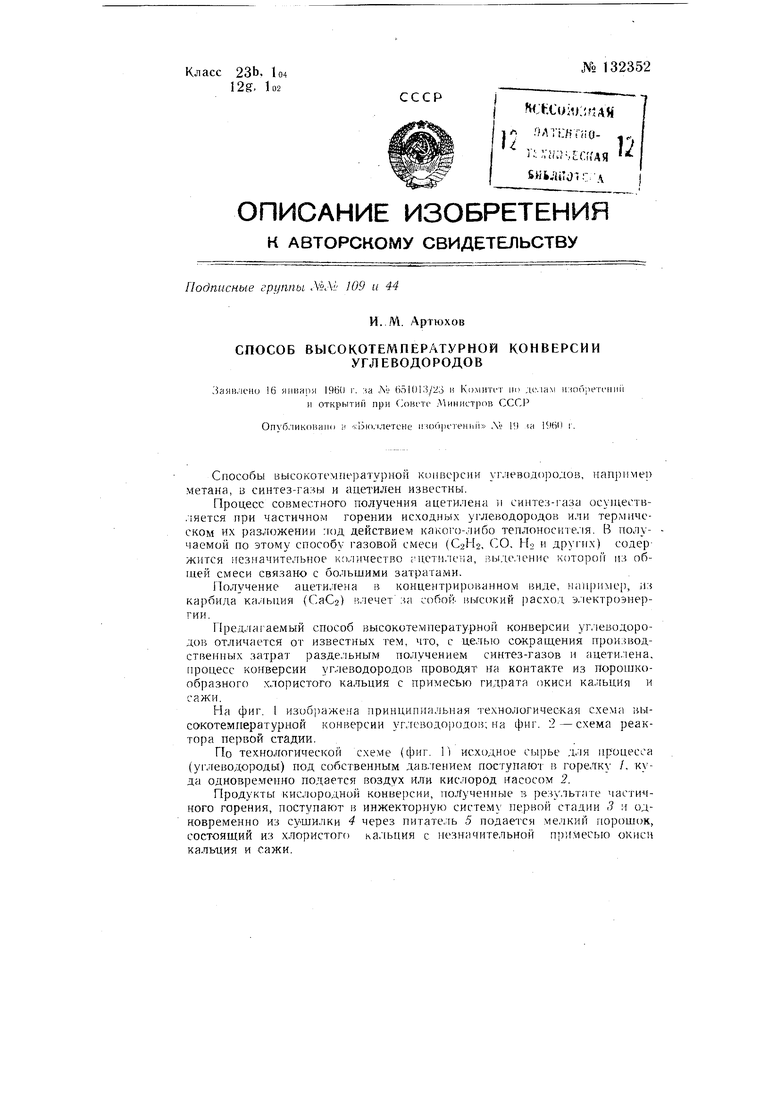

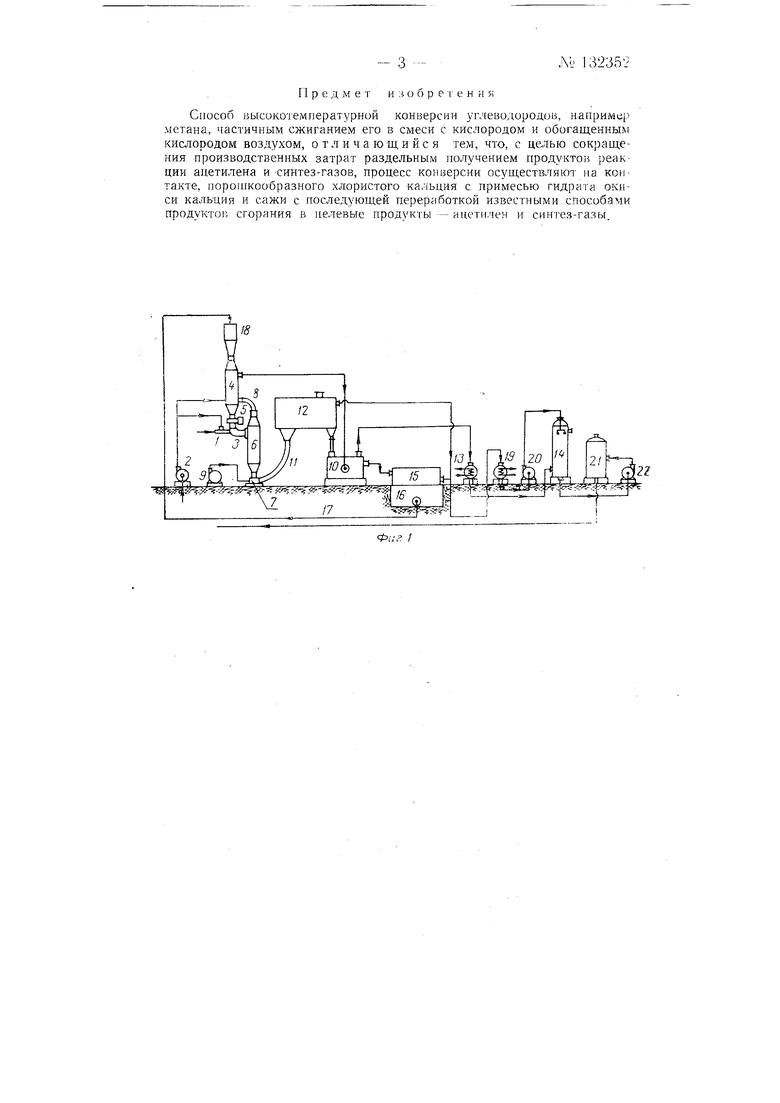

На фиг. I изоб1)ажена принципиальная технологическая схема высокотемпературной конверсии углеводо1) на фиг. 2 - схема реактора первой стадии.

По технологической схеме (фиг. li исходное сырье д.1я процесса (углеводороды) под собственным дав.тением поступают в горелку /, куда одновременно подается воздух или кислород насосом 2.

Продукты кислородной конве)сии, полученные в рез льтате частичного горения, поступают в инжекторную систему 1 ервой стадии 3 м одновременно из сушилки 4 через питатель 5 подается мелкий порощок, состоящий из хлористого кальция с незначительной п)ИМесью окиси кальция и сажи.

№ 132352 2

На поверхности твердых частиц порошка происходит разложение углеводородов на водород и углерод с образованием карбида кальция и окислов углерода. Реакция эта начинается в инжекторной системе 3 и заканчивается в реакторе первой стадии 6, представляющем аппарат циклонного типа, в котором завершается реакция конверсии-образование синтез-газа и карбида кальция с одновременньш отделением твердых частиц, падающих в бункер (на чертеже не изображено). Газы, пройдя шахту «Л (фиг. 2) и пылеотделитель «6, поступают в выходную часть реактора «В, откуда по трубопроводу 8 направляются в сушилку 4. Карбид кальция вместе с примесями сажи поступает в инжекторное устройство 7, куда одновременно подается вода насосом 9.

На приведенной стадии процесса выпадения углерода, образования карбида кальция и хлористого водорода протекают следующие результирующие реакции:

CaCl2---2CH4- СаСг- 2НС1 + ЗНг . ... (1)

n/2CaCl2 + СпНт - п/2СаСг + пНС1 + (™ Н;... (2)

Из сушильного агрегата смесь синтез-газа и хлористого водорода поступает в реактор 3-й стадии 10, а «арбид кальция вместе с водой поступает по трубе // в реактор второй стадии 12, где происходит выделение ацетилена по реакции:

СаС2-г2Н2О- Са(ОН)2 + С2Н2(3)

В реакторе третьей стадии гидрат окиси кальция взаимодействуетс .хлористым водородом по реакции:

Ca(OH)2-i-2HCl -CaCl2 + 2H2O . (4)

Ацетилен из реактора 12 поступает на очистку. Синтез-газ из реактора 10, полностью освободившись от хлористого водорода, пройдя холодильник 13 и скруббер 14, тоже направляется на очистку.

Вода и хлористый кальций из реактора 10 постзпают в отстойник 15 для отделения твердых частиц от жидкости. Хлористый кальций при помощи шнека 16 и транспортера 17 вместе с поступающим вновь GaCU возвращается в бункер 18, а затем через сущилм 4 вновь вступает в реакцию.

Вода вместе с примесями CaCl2, Са(ОН)2, НС1 и свежей щелочи из реактора 12 через отстойлик 15 поступает в холодильник 19, из которого насосом 20 подается в скруббер 14 для цромывки синтез-газа и удаления из него СО2, НС1, а также и возможных примесей сероводорода.

Десорбция СО2 осуществляется в колонке 21, куда вода подается насосом 22.

Результирующие реакции, протекающие в трех стадиях процесса, можно выразить в следующем виде:

п/2 CaCl2 + СпНш - п/2 С2Н2 + - Н2 + п/2 СаСЬ .... (5)

Из рассмотрения реакций 1 - 5 следует, что СаСЬ, НаО, СаС2, НС1 и Са(ОН)2 теоретически, не считая неизбежных производственных потерь, не расходуются, а лищь участвуют в качестве промежуточных продуктов в отдельных стадиях этого .процесса.

Кальций же является как бы переносчиком углерода, соверщая циркуляцию по замкнутому циклу, а карбид кальция служит про.межуточным реагентом, подвергаясь превращению в одном и том же процессе.

Следовательно, предлагаемый процесс совместного получения ацетилена и сиитез-газа является экономически целесообразным, снижающим себестоимость получаемых целевых продуктов.

Предмет и з о б р е ч е н и я

Способ }ысокотемпературной конверсии углеводородов, например метана, частичным сжиганием его в смеси с кислородом и обогащенным кислородом воздухом, отличающийся тем, что, с сокращения производственных затрат раздельным получением продуктов реакции ацетилена и СИНтез-газов, процесс конверсии осуществляют на контакте, пороншообразного хлористого кальция с примесью гидрата окиси кальция и сажи с последующей переработкой известными способами продуктов сгорания в нелевые продукты - ацети.чен и синтез-газы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ОРГАНИЧЕСКИХ ПОЛИМЕРОВ ПРОИЗВОЛЬНОГО СОСТАВА | 2022 |

|

RU2814012C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2004 |

|

RU2293706C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕКАРБОНАТНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2373178C2 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА НА ОСНОВЕ КАМЕРЫ ДЕТОНАЦИОННОГО ГОРЕНИЯ | 2013 |

|

RU2564658C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕКАРБОНАТНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2362735C1 |

| Способ получения карбида кальция | 1973 |

|

SU573446A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕКАРБОНАТНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2003 |

|

RU2256611C1 |

| Способ получения хлористого винила | 1977 |

|

SU686279A1 |

| Способ получения ацетилена | 1991 |

|

SU1779261A3 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

Фиг. 2

Авторы

Даты

1960-01-01—Публикация

1960-01-16—Подача