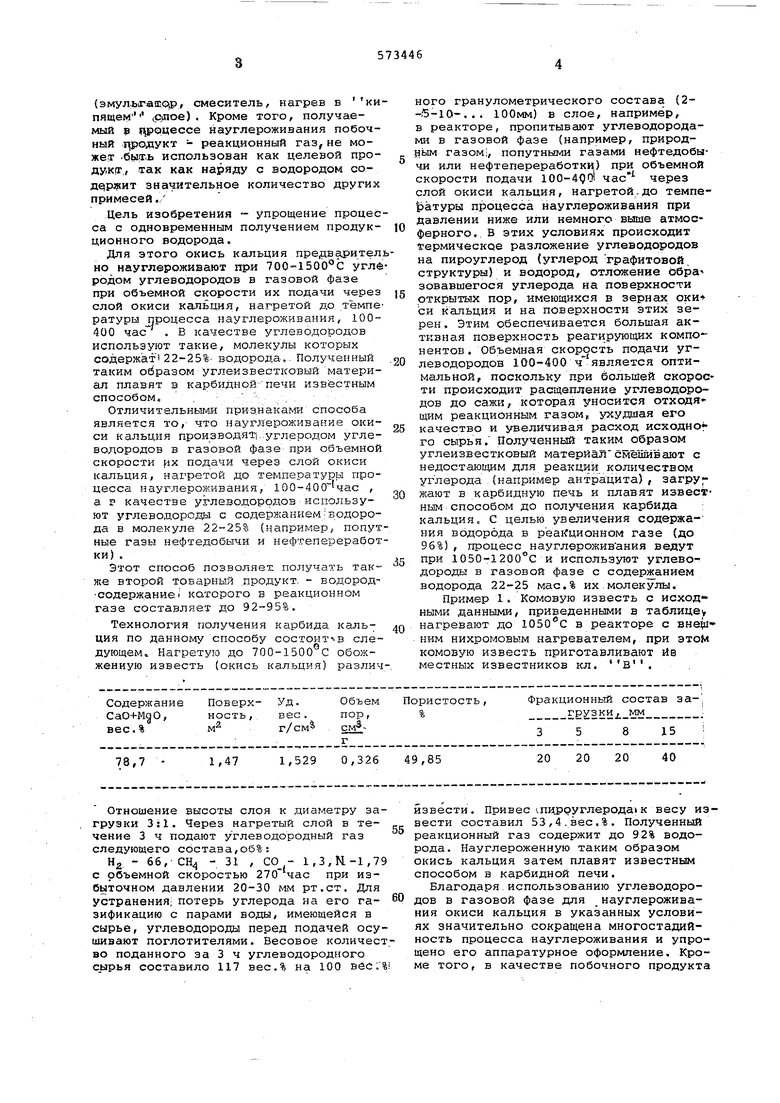

Изобретение относится к производству карбида кальция, используемого преимущественно для получения ацетилена. Известен промышленный способ производства карбида кальция путем плавки электрической дугой шихты, приготрвленной из механической смеси обожженной кальциевой извести с углеродом И Однако из-за малой активной поверхности взаимодействующих компонентов процесс получения карбида кальция весьма .длительный.и энергоемкий. Известен также способ получения кар бида. к.альцня-.пу е1«1 плавки смеси извес ти.и кокса-, ло kotopoMy- с -целью интен сификации процесса в; реакционное, про ст анство элёйтродугрвой печи, через полые электррды прдшо уг-леводородное сьфье в газообразной--,-жидкой, или твер дои фазе. При взаимодействии углеводо родов с накаленной до 2000-2500 0 поверхностью расплава последние расщепляются с выделением дополнительного количества углерода, -что. позволяет ус корить процесс плавки З- Недостатка ми способа являются большая длительность процесса из-за незначительной поверхности контакта реагирующих компонентов, большие энергетические затраты, обусловленные высокотемпературным расщеплением углеводородов (2500) , а также невозможность использования побочных продуктов технологического процесса (смесь сажи, водорода, ацетилена) . Наиболее близким по технической сущ-ности к предлагаемому являе-тся способ получения карбида кальция путем науглероживания окиси кa lьция коксовым углеродом при 700-1500 С и по.следующей плавкой полученной смеси до образования карбида кальция. Процесс науглероживания ведут в несколько стадий а) приготовление мелко.цисперсной водно-битумной эмульсии б)смешивание окиси кальция с полученной эмульсией до образования гидроокиси кальция, пропитанной битумом, и сушка ее; в)нагрев полученно смеси в кипящем слое при 700-1500 С до. образования окиси кальция, науглероженной коксовым углеродом. Процесс плавки окиси кальция, пропитанной указанным образом углеродом,ведут в карбидных печах до образования карбида кальция 3 . Однако указанный способ многостаднен и сложен в аппаратурном оформлении {эмуЛ:Ь|Гаа; 5)р, смеситель, нагрев в ки пящем (слое) . Кроме того, получаемый р рцессе науглероживания побочный г родукт - реакционный газ, не може;Т .бьзт.ь использован как целевой продукгг,, так как наряду с водородом значительное количество других примесей,, Цель изобретения - упрощение процес са с одновременным получением продукционного водорода. Для этого окись кальция предаарител но науглероживают при 700-150Ь С угл родом углеводородов в газовой фазе при объемной скорости их подачи через слой окиси кальция, нагретой до темпе ратуры процесса науглероживания, 100400 час . В качестве углеводородов используют такие, молекулы которых содержат 22-25%- водорода,. Полученный таким odpasoM углеизвестковый материал плавят в карбиднойпечи известным способом. Отличительными пpиз. способа является то, что науглероживание окиси кальция производят..углеродом углеводородов в газовой фазе при объемной скорости -1Х подачи через слой окиси кальция, на1ретой до температуры процесса науглероживания, 100-400 час , а р качестве углеводородов используют углеводороды с содержаниемводорода в молекуле 22-25% (например, попут ные газы нефтедобычи и нефтепереработ ки) . Этот способ позволяет получать также второй тов 1рньгй продукт. - водородсодержание которого в реакционном газе составляет до 92-95%. Технология получения карбида кальция по данному способу состоит в следующем, Нагретуо до 700-1500 0 обожженную известь (окись кальция) различ ного гранулометрического состава (2-5-10-.,. ) в слое, например, в реакторе, пропитывгиот углеводородами в газовой фазе (например, природным газом;, попутными газами нефтедобычи или нефтепереработки) при объемной скорости подачи 100-4QOl час через слой окиси кальция, нагретой,до темпе|: атуры процесса науглероживания при Давлении ниже или немного выше атмосферного., В этих условиях происходит термическое разложение углеводородов на пироуглерод (углерод графитовой, структуры) и водород, отложение образовавшегося углерода на поверхности открытых пор, имеющихся в зернах оки си кальция и на поверхности этих зерен. Этим обеспечивается большая активная поверхность реагирующих компо нентов. Объемная скорость подачи углеводородов 100-400 ч является оптимальной, поскольку при большей скорости происходит расщепление углеводородов до сажи, которая уносится отходя щим реакционным газом,, ухудшая его качество и увеличивая расход исходно го сырья. Полученный таким образом углеизвестковый материалсмёашвают с недостающим для реакции количеством углерода (например антрацита) , загружают в карбидную печь и плавят известным способом до получения карбида ; кальция. С целью увеличения содержания водорода в реа1 ционном газе (до 96%) , процесс науглероживания ведут при 1050-1200°С и используют углеводороды в газовой фазе с содержанием водорода 22-25 мас.% их.молекулы. Пример 1. Комовую известь с исход ными данными, приведенными в таблице нагревают до в реакторе с внещ ним нихромовым нагревателем, при этом комовую известь приготавливают ив местных известников кл. В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДА МАРГАНЦА | 2000 |

|

RU2247071C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ГИДРОДЕАЛКИЛИРОВАНИЯ, СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ К НАУГЛЕРОЖИВАНИЮ И ОХРУПЧИВАНИЮ РЕШЕТКИ ТЕРМИЧЕСКОЙ НЕКАТАЛИТИЧЕСКОЙ РЕАКЦИОННОЙ СИСТЕМЫ И СПОСОБ ТЕРМИЧЕСКОГО НЕКАТАЛИТИЧЕСКОГО ГИДРОДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДА ПРИ НИЗКОМ СОДЕРЖАНИИ СЕРЫ | 1994 |

|

RU2131406C1 |

| Способ получения углеродсодержащих железорудных материалов | 1977 |

|

SU753916A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 2004 |

|

RU2293706C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНИСТОГО ВОДОРОДА | 2012 |

|

RU2603656C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ОРГАНИЧЕСКИХ ПОЛИМЕРОВ ПРОИЗВОЛЬНОГО СОСТАВА | 2022 |

|

RU2814012C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЯМОВОССТАНОВЛЕННОГО НАУГЛЕРОЖЕННОГО МЕТАЛЛА | 2020 |

|

RU2828712C1 |

| Способ производства низкожелезистого силикокальция | 1978 |

|

SU779425A1 |

Отношение высоты слоя к диаметру загрузки 3sl. Через нагретый слой в течение 3 ч подают углеводородный газ следующего состава,об%: На - 66, СНц - 31 , со - 1,3, N.-1,79 с объемной скоростью при избыточном давлении 20-30 мм рт.ст. Для устранения; потерь углерода на его газификацию с парами воды, имеющейся в сырье, углеводороды перед подачей осушивают поглотителями. Весовое количест во поданного за 3 ч углеводородного сырья составило 117 вес.% на 100 &ес:% извести. Привес широуглерода к весу извести составил 53,4.вес,%. Полученный реакционный газ содержит до 92% водорода. Науглероженную таким образом окись кальция затем плавят известным способом в карбидной печи. Благодаря использованию углеводородов в газовой фазе для науглероживания окиси кальция в указанных условиях значительно сокращена многостадийность процесса науглероживания и упрощено его аппаратурное оформление. Кроме того, в качестве побочного продукта получают реакционный газ с высокой кон центрацией, водорода, который применяется в металлургической, химической и др. отраслях промышленности. Формула изобретения 1.Способ получения карбида кальция путем науглероживания окиси кальция л углеродом углеводородов при 700-150(fc отличающийся тем, что, с целью упрощения процесса с одновременным получением продукционного водорода, углеводороды используют в газовой фазе, которые подают на стадию науглероживания с объемной скоростью 100-400 через слой окиси кальция. нагретой до температуры процесса науглероживания . 2.Способ поп,1, отли чающийс я тем, что в качестве углеводородов подают углеводороды с содержанием водорода в молекуле 72-25%, например, попутные газы нефтедобычи и нефтепереработки. Источники информации, принятые во внимание при экспертизе изобретения 1.Марковский Л.Я, .Оршанский Д.Л., Прянишников В.П. :Химическая электротермия Госхимиздат, М.-Л., 1952,с.95. 2.Авторское свидетельство СССР № 350753, кл.-С 01 В 31/30, 22.09.72, 3.Патент США 3623839, кл. 23-208, 30.11.71.

Авторы

Даты

1977-09-25—Публикация

1973-09-10—Подача