Изобретение относится к буровому оборудованию, а конкретно к гидравлическим забойным двигателям, и может быть использовано при бурении нефтяных, газовых и любых других скважин.

Целью изобретения является повышение надежности работы за счет повышения точности определения момента предельно допустимого износа осевой опоры шпиндельной секции и увеличения гидравлической мош,ности при работе в пределах допустимого износа.

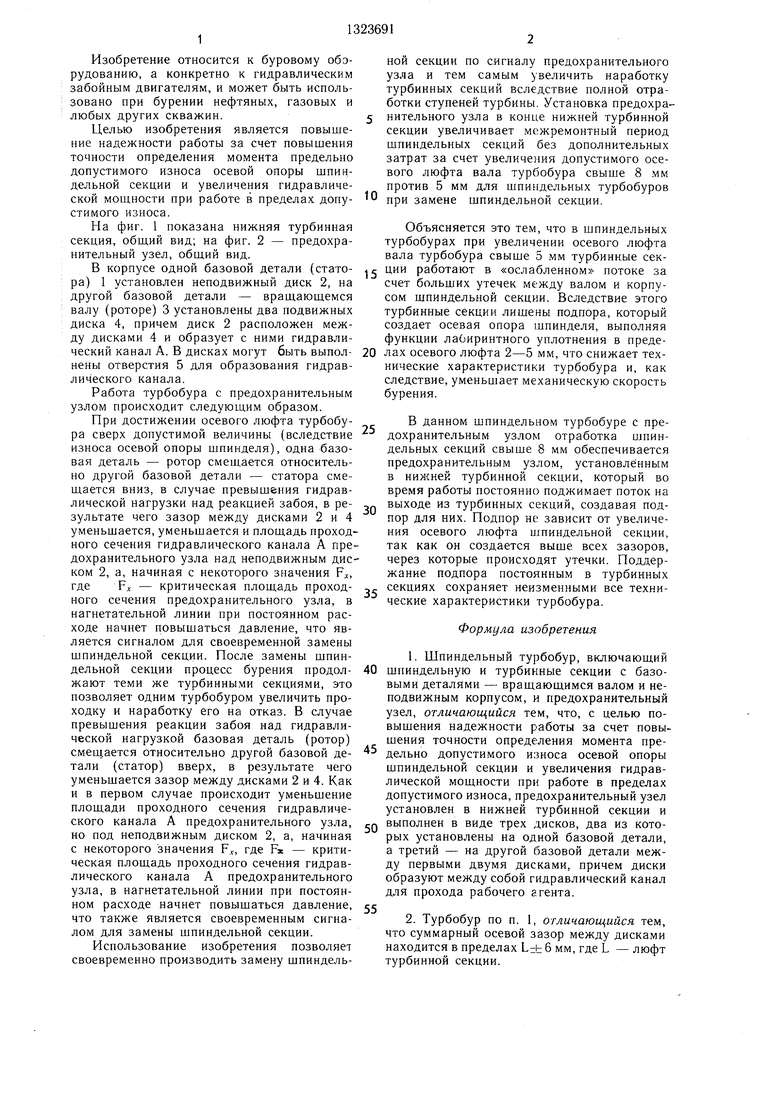

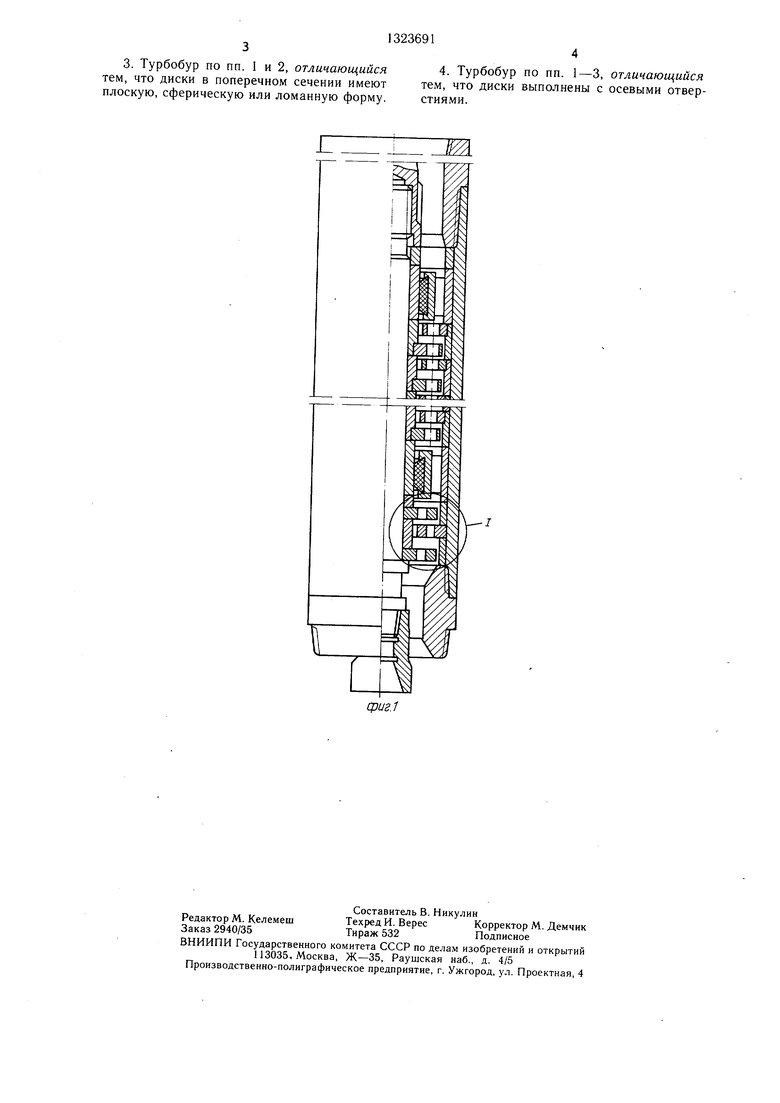

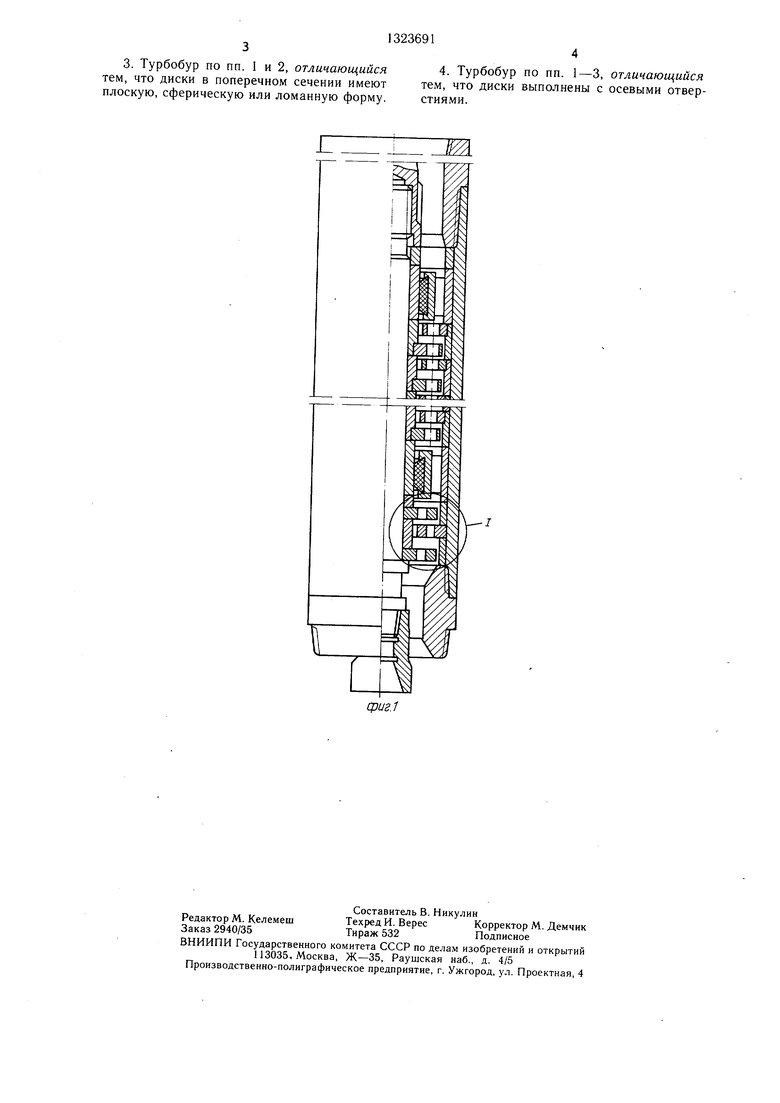

На фиг. 1 показана нижняя турбинная секция, обший вид; на фиг. 2 - предохранительный узел, обш,ий вид.

В корпусе одной базовой детали (статора) 1 установлен неподвижный диск 2, на другой базовой детали - вращаюшемся валу (роторе) 3 установлены два подвижных диска 4, причем диск 2 расположен между дисками 4 и образует с ними гидравлический канал А. В дисках могут быть выполнены отверстия 5 для образования гидравлического канала.

Работа турбобура с предохранительным узлом происходит следующим образом.

При достижении осевого люфта турбобура сверх допустимой величины (вследствие износа осевой опоры шпинделя), одна базовая деталь - ротор смещается относительно дру1 ой базовой детали - статора смещается вниз, в случае превышения гидравлической нагрузки над реакцией забоя, в результате чего зазор между дисками 2 и 4 уменьшается, уменьшается и площадь нроход- ного сечения гидравлического канала А предохранительного узла над неподвижным диском 2, а, начиная с некоторого значения F, где FX - критическая площадь проходного сечения предохранительного узла, в нагнетательной линии при постоянном расходе начнет повышаться давление, что является сигналом для своевременной замены шпиндельной секции. После замены шпиндельной секции процесс бурения продолжают теми же турбинными секциями, это позволяет одним турбобуром увеличить проходку и наработку его на отказ. В случае превышения реакции забоя над гидравлической нагрузкой базовая деталь (ротор) смещается относительно другой базовой детали (статор) вверх, в результате чего уменьшается зазор между дисками 2 и 4. Как и в первом случае происходит уменьшение площади проходного сечения гидравлического канала А предохранительного узла, но под неподвижным диском 2, а, начиная с некоторого значения Р, где F - критическая площадь проходного сечения гидравлического канала А предохранительного узла, в нагнетательной линии при постоянном расходе начнет повыщаться давление, что также является своевременным сигналом для замены шпиндельной секции.

Использование изобретения позволяет своевременно производить замену шпиндельной секции по сигналу предохранительного узла и тем самым увеличить наработку турбинных секций вследствие полной отработки ступеней турбины. Установка предохра- нительного узла в конце нижней турбинной секции увеличивает межремонтный период шпиндельных секций без дополнительных затрат за счет увеличения допустимого осевого люфта вала турбобура свыше 8 мм против 5 мм для шпиндельных турбобуров

при замене шпиндельной секции.

Объясняется это тем, что в шпиндельных турбобурах при увеличении осевого люфта вала турбобура свыше 5 .мм турбинные Ции работают в «ослабленном потоке за счет больших утечек между валом и корпусом шпиндельной секции. Вследствие этого турбинные секции лишены подпора, который создает осевая опора шпинделя, выполняя функции лабиринтного уплотнения в преде20 лах осевого люфта 2-5 мм, что снижает технические характеристики турбобура и, как следствие, уменьшает механическую скорость бурения.

В данном шпиндельном турбобуре с предохранительным узлом отработка шпиндельных секций свыше 8 мм обеспечивается предохранительным узлом, установленным в нижней турбинной секции, который во время работы постоянно поджимает поток на выходе из турбинных секций, создавая подпор для них. Подпор не зависит от увеличения осевого люфта шпиндельной секции, так как он создается выше всех зазоров, через которые происходят утечки. Поддержание подпора постоянным в турбинных секциях сохраняет неизменными все техни

ческие характеристики турбобура. Формула изобретения

1. Шпиндельный турбобур, включающий шпиндельную и турбинные секции с базовыми деталями - вращающимся валом и неподвижным корпусом, и предохранительный узел, отличающийся тем, что, с целью по- выщения надежности работы за счет повышения точности определения момента предельно допустимого износа осевой опоры шпиндельной секции и увеличения гидравлической мощности при работе в пределах допустимого износа, предохранительный узел установлен в нижней турбинной секции и выполнен в виде трех дисков, два из которых установлены на одной базовой детали, а третий - на другой базовой детали между первыми двумя дисками, причем диски образуют между собой гидравлический канал для прохода рабочего агента.

55

2. Турбобур по п. 1, отличающийся тем, что суммарный осевой зазор между дисками находится в пределах Lrh 6 мм, где L - люфт турбинной секции.

3. Турбобур по пп. 1 и 2, отличающийся тем, что диски в поперечном сечении имеют плоскую, сферическую или ломанную форму.

4. Турбобур по пп. 1-3, отличающийся тем, что диски выполнены с осевыми отверстиями.

L

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОБУР | 2007 |

|

RU2347879C1 |

| ТУРБОБУР | 2009 |

|

RU2398088C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| ТУРБОБУР | 2007 |

|

RU2345207C1 |

| БЕСПРОВОДНЫЙ КАНАЛ СВЯЗИ С ЗАБОЕМ СКВАЖИНЫ ПРИ ТУРБИННОМ БУРЕНИИ | 1996 |

|

RU2119582C1 |

| Способ контроля ресурса турбобура | 1981 |

|

SU1042049A1 |

| ТУРБОБУР С ОТБАЛАНСИРОВАННОЙ РОТОРНОЙ СБОРКОЙ | 2003 |

|

RU2270313C2 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

Изобретение относится к буровому оборудованию и позволяет повысить надежность работы за счет повышения точности определения момента предельно допустимого износа осевой опоры шпиндельной секции (ШС) и увеличения гидравлической сти при работе в пределах допустимого износа. Турбобур (Т) включает ШС и турбинные секции (ТС) с базовыми деталями - врашаюш,имся валом 3 и неподвижным корпусом 1. Предохранительный узел установлен в нижней ТС и выполнен в виде дисков 2, 4 с осевыми отверстиями 5, имеющих в поперечном сечении плоскую, сферическую или ломаную форму. Два диска 4 установлены иа одной детали 3, a третий диск 2 - на детали 1 между дисками 4. Диски 2, 4 образуют гидравлический канал А. Суммарный осевой зазор между ними находится в пределах L±6 мм, где L - люфт ТС. При достижении осевого люфта Т сверх допустимой величины или в случае превышения реакции забоя над гидравлической нагрузкой детали 1, 3 смешаются, в результате чего уменьшается критическая плошадь проходного сечения предохранительного узла. В нагнетательной линии повышается давление, сигнализируя о необходимости замены ШС. Далее бурят теми же ТС, что позволяет увеличить проходку Т и наработку его на отказ. 3 з.п. ф-лы, 2 ил. СО ГчЗ СО О5 со CPU2.2.

| Турбобуры шпиндельные | |||

| Техническое описание и инструкция эксплуатации | |||

| Мин- химнефтемаш, 1981, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-15—Публикация

1984-08-24—Подача