4i ю

о

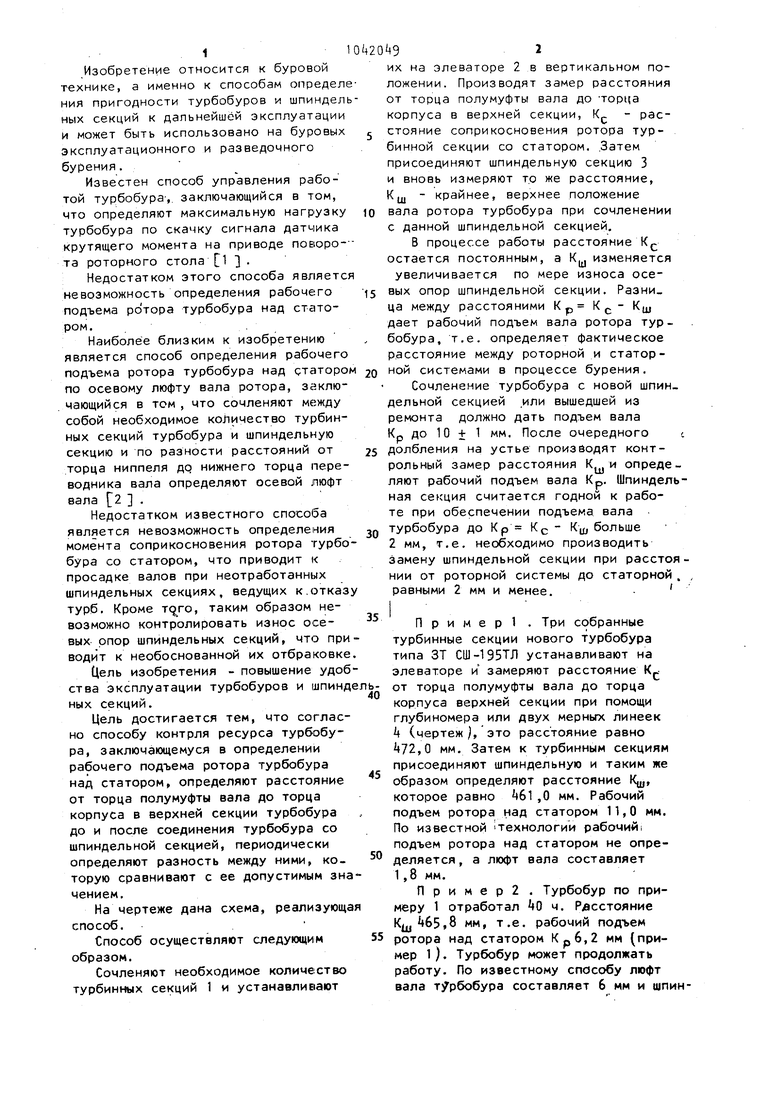

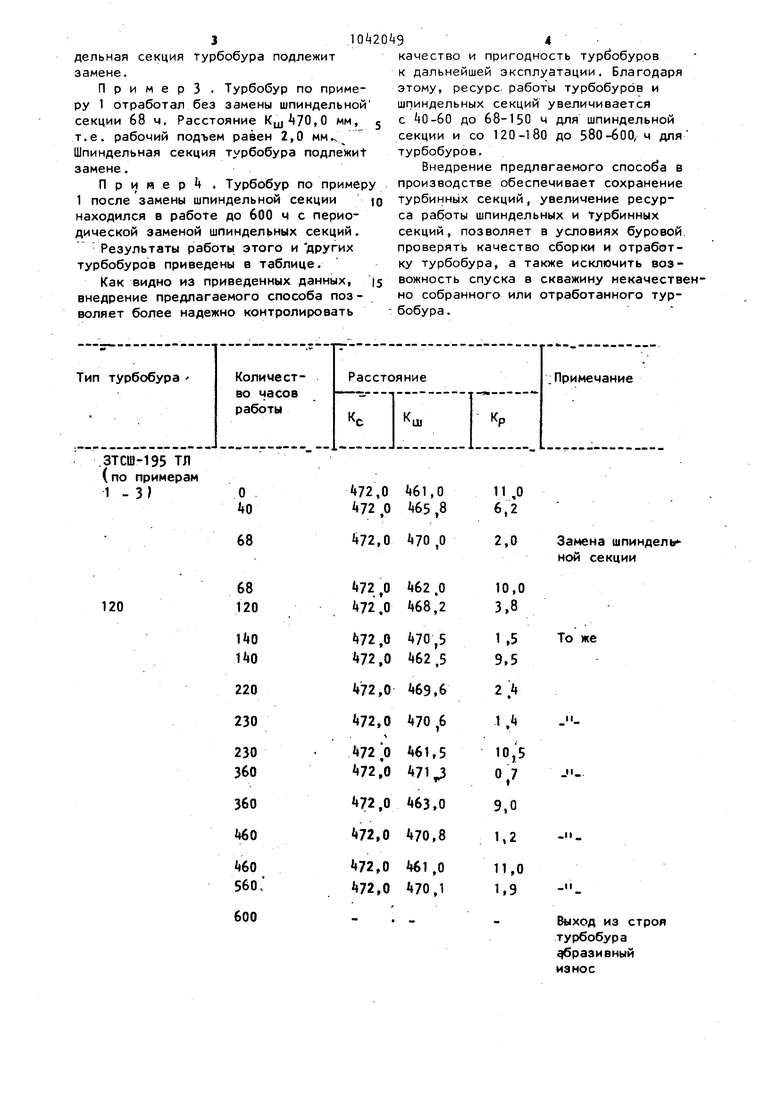

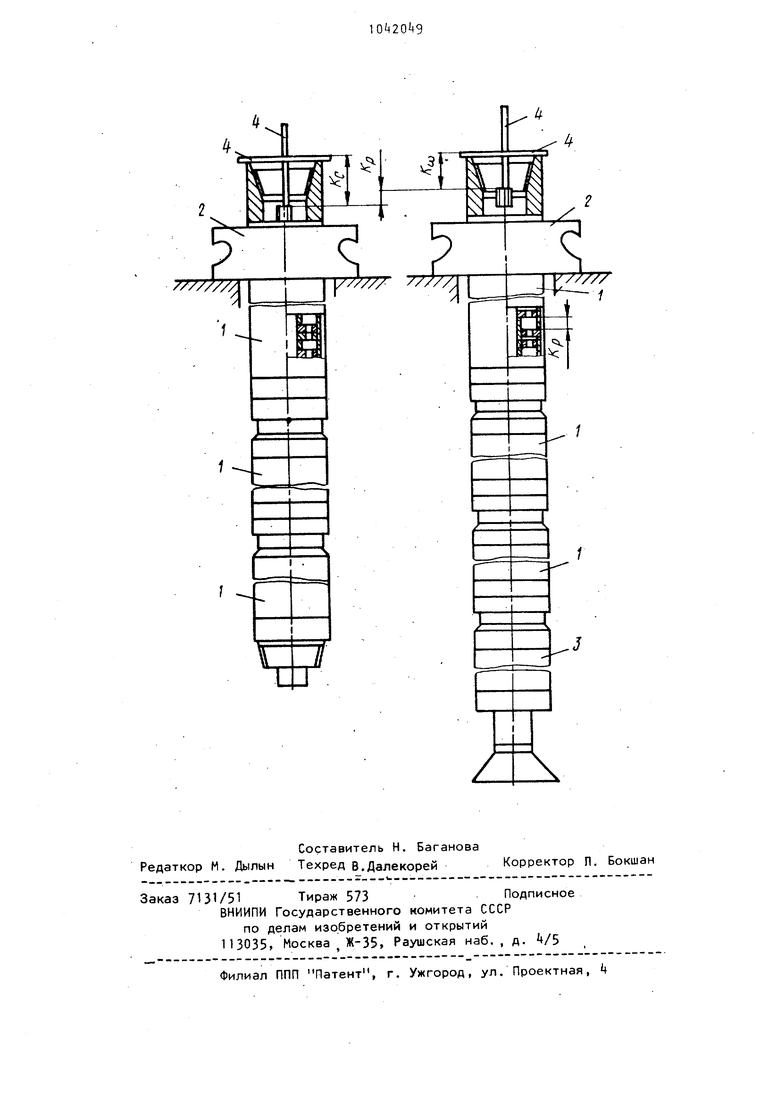

4;: Ю Изобретение относится к буровой технике, а именно к способам определ ния пригодности турбобуров и шпиндел ных секций к дальнейшей эксплуатации и может быть использовано на буровых эксплуатационного и разведочного бурения. Известен способ управления работой турбобура-, заключающийся в том, что определяют максимальную нагрузку турбобура по скачку сигнала датчика крутящего момента на приводе поворота роторного стола 1 3 Недостатком этого способа являетс невозможность определения рабочего подъема ротора турбобура над статором.. Наиболее близким к изобретению является способ определения рабочего подъема ротора турбобура над статоро по осевому люфту вала ротора, заключающийся в том , что сочленяют между собой необходимое количество турбинных секций турбобура и шпиндельную секцию и по разности расстояний от торца ниппеля до нижнего торца переводника вала определяют осевой люфт вала 2 . Недостатком известного способа является невозможность определения момента соприкосновения ротора турбо бура со статором, что приводит к просадке валов при неотработанных шпиндельных секциях, ведущих к.отказ турб. Кроме , таким образом невозможно контролировать износ осевых опор шпиндельных секций, что при водит к необоснованной их отбраковке Цель изобретения - повышение удоб ства эксплуатации турбобуров и шпинд ных секции. Цель достигается тем, что согласно способу контрля ресурса турбобура, заключающемуся в определении рабочего подъема ротора турбобура над статором, определяют расстояние от торца полумуфты вала до торца корпуса в верхней секции турбобура до и после соединения турбобура со шпиндельной секцией, периодически определяют разность между ними, ко. торую сравнивают с ее допустимым зна чением. На чертеже дана схема, реализующа способ. Способ осуществляют следующим образом. Сочленяют необходимое количество турбинных секций 1 и устанавливают их на элеваторе 2 в вертикальном положении. Производят замер расстояния от торца полумуфты вала до -торца корпуса в верхней секции, Кр. - расстояние соприкосновения ротора турбинной секции со статором. .Затем присоединяют шпиндельную секцию 3 и вновь измеряют т.о же расстояние, Кщ - крайнее, верхнее положение вала ротора турбобура при сочленении с данной шпиндел.ьной секцией. В процессе работы расстояние Кр остается постоянным, а К изменяется увеличивается по мере износа осевых опор шпиндельной секции. Разни ца между расстояними Кр К (., - Кц, дает рабочий подъем вала ротора турбобура, т.е. определяет фактическое расстояние между роторной и статорной системами в процессе бурения. Сочленение турбобура с новой шпиндельной секцией .или вышедшей из ремонта должно дать подъем вала Кр до 10 t 1 мм. После очередного с долбления на устье производят контрольный замер расстояния К и определяют рабочий подъем вала К р. Шпиндельная секция считается годной к работе при обеспечении подъема вала турбобура до Кр KC - KUJ больше 2 мм, т.е. необходимо производить замену шпиндельной секции при расстоянии от роторной системы до статорной . , равными 2 мм и менее. П р и и е р 1 . Три собранные турбинные секции нового турбобура типа ЗТ СШ-195ТЛ устанавливают на элеваторе и замеряют расстояние от торца полумуфты вала до торца корпуса верхней секции при помощи глубиномера или двух мерных линеек 4 (чертеж ), это расстояние равно 72,О мм. Затем к турбинным секциям присоединяют шпиндельную и таким же образом определяют расстояние Кщ, которое равно k6 ,0 мм. Рабочий подъем ротора над статором 11,0 мм. По известной Технологии рабочий: подъем ротора над статором не определяется , а люфт вала составляет 1,8 мм. П р и и е р 2 . Турбобур по примеру 1 отработал Q ч. Р асстояние К|у 65,8 мм, т.е. рабочий подъем ротора над статором Кр6,2 мм (пример 1 ). Турбобур может продолжать работу. По известному способу люфт вала т/рбобура составляет 6 мм и шпиндельная секция турбобура подлежит замене.

П р и м е р 3 . Турбобур по примеру 1 отработал без замены шпиндельной секции 68 ч. Расстояние Kyj470,0 мм, 5 т.е. рабочий подъем равен 2,0 мм. Шпиндельная секция турбобура подлежит замене.

Пример . Турбобур по примеру 1 после замены шпиндельной секции ю находился в работе до 600 ч с периодической заменой шпиндельных секций,

Результаты работы этого и других турбобуров приведены в таблице.

Как видно из приведенных данных, J5 внедрение предлагаемого способа позволяет более надежно контролировать

качество и пригодность турбобуров к дальнейшей эксплуатации. Благодаря этому, ресурс работы турбобуров и шпиндельных секций увеличивается с 40-60 до 68-150 ч для шпиндельной секции и со 120-180 до 580-600, ч для турбобуров.

Внедрение предлагаемого способа в производстве обеспечивает сохранение турбиннь)х секций, увеличение ресурса работы шпиндельных и Турбинных секций, позволяет в условиях буровой проверять качество сборки и отработку турбобура, а также исключить возвожность спуска в скважину некачествено собранного или отработанного турбобура .

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| ТУРБОБУР С ОТБАЛАНСИРОВАННОЙ РОТОРНОЙ СБОРКОЙ | 2003 |

|

RU2270313C2 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232859C2 |

| Шпиндельный турбобур | 1984 |

|

SU1323691A1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| ТУРБОБУР | 2007 |

|

RU2347879C1 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| Способ бурения скважины | 1990 |

|

SU1801169A3 |

,ЗТСШ-195 ТЛ (по примерам 1-31

68 120

20

}ЦО

220 230

230 360

360 (бО

60 560,

600

61,0

11,0 ,8 6.2

U70 ,0

2,0

Замена шпиндель ной секции

То же

||

.

Выход из строя турбобура разивный износ

3 теш-195 тл

120

350

580

О

тсш

130

130 28q 280

i|00 00 500 500 590

Продолжение таблицы

557,0

11 1,6

Замена шпин566,i дельной

секции

558,0

10,0

Ч

566,6

Замена шпиндельной

ii 1,1

557,0 секции

566,3

Замена шпиндельнойсекции

559,0

9,0

566,0

То же

2,0

558,5

9,5

Выход из строя турбобура аб разивный износ

11

1 J

Замена шпиндельнойсекции

10,1

То же

0,9

10,0

2,0

9,0

,0 9,4

Выход из строя абразивнь)й

износ

rim

t

Авторы

Даты

1983-09-15—Публикация

1981-12-10—Подача