Изобретение относится к техническим средствам для бурения нефтяных и газовых скважин, а именно к турбобурам для привода породоразрушающего инструмента.

Известен секционный турбобур (Гусман М.Т., Любимов Б.Г., Никитин Г.М., Собкина И.В., Шумилов В.П. Расчет, конструирование и эксплуатация турбобуров. М.: Недра, 1976, с.52, рис.22), состоящий из одной или более турбинных секций и шпиндельной секции. Турбинная секция содержит корпус и вал с последовательно установленными статорами и роторами турбины. Шпиндельная секция содержит корпус и вал с осевой опорой. Вал шпиндельной секции по всей длине имеет цилиндрическую внутреннюю полость.

В корпусе турбинной секции закреплены статоры турбины, а на валу - роторы. Турбинный вал секции центрируется внутри корпуса радиальными опорами, в нижней части турбинного вала закреплена полумуфта, служащая для соединения с валом шпиндельной секции. Детали, установленные на турбинном валу, закреплены с помощью гайки.

В шпиндельной секции установлена осевая опора, состоящая из 15-20 рядов резинометаллических подпятников. Центрация вала в корпусе шпиндельной секции осуществляется радиальными опорами, а в нижней части - ниппелем. Верхняя часть вала шпиндельной секции оснащена полумуфтой, служащей для соединения с турбинным валом. В корпусе полумуфты вала шпиндельной секции выполнены каналы, обеспечивающие гидравлическую связь выходной камеры турбины с полостью вала шпиндельной секции. Конструкции полумуфт турбинной и шпиндельной секций обеспечивают передачу осевых усилий и крутящих моментов с турбинного вала на вал шпиндельной секции.

Возможности применения секционного турбобура на интервалах бурения с набором кривизны скважины ограничены из-за того, что секционный турбобур состоит как минимум из двух секций, его длина не вписывается в заданную кривизну скважины.

Известен односекционный турбобур (Буровые комплексы. Современные технологии и оборудование. / Под редакцией А.М.Гусмана и К.П.Порожского. Екатеринбург: УГГГА, 2002. С.154, рис.11.2), который является наиболее близким по техническому решению к предлагаемому изобретению и принят в качестве прототипа.

Указанный турбобур содержит корпус и вал. В турбобуре последовательно установлено около 100 ступеней турбины, причем в корпусе закреплены статоры турбины, на валу - роторы турбины. Вал смонтирован внутри корпуса и центрируется радиальными опорами. В валу под осевой опорой выполнена внутренняя цилиндрическая полость. Для гидравлического сообщения выходной камеры турбины и внутренней цилиндрической полости вала в валу отфрезерованы каналы, расположенные в одном поперечном сечении вала. Нижняя часть вала центрируется с помощью резинометаллического ниппеля, который выполняет функции радиального подшипника и уплотнения вала.

Известный турбобур обладает недостатками, снижающими надежность его работы. Выполнение каналов в одной группе, расположенной в одном поперечном сечении вала, ограничивает площади проходных каналов гидравлического сообщения выходной камеры турбины и полости вала, что приводит к высоким скоростям потока промывочной жидкости в каналах и ускоренному износу стенок каналов. Такая конструкция не дает возможности снизить скорость потока промывочной жидкости и устранить износ стенок каналов.

Скорость бурения современными турбобурами может достигать 200 м/час. Существующие системы очистки не справляются с объемами выбуренных частиц, и содержание песка достигает 20-30% даже при меньших скоростях бурения. Выход потока промывочной жидкости на породоразрушающий инструмент для очистки забоя от выбуренных пород происходит через каналы, обеспечивающие гидравлическую связь выходной камеры турбины и внутренней цилиндрической полости вала. При этом из-за повышенной скорости потока и завихрений каналы интенсивно размываются. Происходит не только размыв стенок каналов, но также и стенок внутренней цилиндрической полости вала, в зоне, расположенной напротив каждого канала. Такой износ приводит к преждевременному выходу из строя вала турбобура из-за потери его прочности вследствие уменьшения несущего сечения в зоне каналов. Выполнение каналов в одной группе, расположенной в одном поперечном сечении вала, не дает возможности снизить скорость потока промывочной жидкости и устранить износ стенок каналов.

Технической задачей настоящего изобретения является создание турбобура с высокими показателями надежности для использования его на интервалах бурения с повышенными скоростями проходки и большим содержанием песка в промывочной жидкости.

Поставленная задача решается за счет того, что в известном турбобуре, содержащем корпус с последовательно закрепленными в нем статорами турбины, вал, в верхней части которого последовательно установлены роторы турбины, радиальные опоры, а в нижней части вала, в которой выполнена внутренняя цилиндрическая полость, установлена опора, и выполнены каналы, обеспечивающие гидравлическую связь выходной камеры турбины и внутренней цилиндрической полости вала, согласно изобретению эти каналы расположены группами, размещенными в разных поперечных сечениях вала.

Кроме того, в турбобуре согласно изобретению группы каналов, смещены друг от друга вдоль оси вала на расстояние, равное или больше, чем ширина одного канала, измеренная вдоль оси вала.

Кроме того, в турбобуре согласно изобретению каналы каждой группы повернуты относительно соседней группы каналов вокруг оси вала.

Кроме того, в турбобуре согласно изобретению угол поворота каналов каждой группы относительно друг друга равен половине угла, измеренного между каналами внутри группы.

Кроме того, в турбобуре согласно изобретению каналы в каждой группе расположены друг против друга, таким образом, что давление исходящих из каналов гидравлических потоков уравновешено между собой.

Предлагаемая конструкция вала турбобура обеспечит значительное снижение эрозионного износа внутренней полости вала при бурении верхних интервалов скважин, когда процент песка в буровом растворе достигает уровня в 15-25%.

Выполнение каналов группами, расположенными в разных поперечных сечениях вала, позволяет существенно снизить скорость потока бурового раствора за счет увеличения суммарной площади проходного сечения каналов и, таким образом, уменьшить эрозионный износ каналов.

Смещение групп каналов друг от друга вдоль оси вала на расстояние, равное или больше, чем ширина одного канала, измеренная вдоль оси вала, позволяет обеспечивать прочность вала за счет увеличения площади несущих сечений перемычек вала, размещенных между каналами и образующими стенки каналов. В этом случае перемычки вала имеют необходимую площадь сечения для обеспечения запаса прочности для передачи крутящего момента на долото. Если расстояние смещения групп каналов друг от друга вдоль оси вала меньше, чем ширина одного канала, то площади сечения перемычек вала и их прочность будут недостаточными.

Каналы каждой группы повернуты относительно соседней группы каналов вокруг оси вала, что позволяет обеспечивать высокую жесткость вала на кручение при меньшей его длине.

Так как перемычки вала, расположенные между каналами, образуют пространственную раму, нагруженную крутящим моментом, передаваемым на долото, то в случае, когда угол поворота каналов каждой группы относительно друг друга, равен половине угла, измеренного между каналами внутри группы, жесткость вала и прочность вала на кручение максимальна при его минимальной длине.

Каналы в каждой группе расположены друг против друга, таким образом, что давление исходящих из каналов гидравлических потоков уравновешено между собой. Такое расположение каналов позволяет уравновесить радиальные составляющие векторов гидравлических потоков, исходящих из каналов, и практически исключить прямое давление гидравлических струй на стенки внутренней цилиндрической полости вала, что дополнительно уменьшает эрозионный износ вала.

Выполнение турбобура с указанными признаками позволит при минимальной длине турбобура получить высокоэффективный привод при бурении с высокой скоростью проходки.

На фиг.1 показан общий вид исполнения турбобура согласно изобретению.

На фиг.2 показан фрагмент Н продольного сечения вала турбобура, выполненного согласно изобретению.

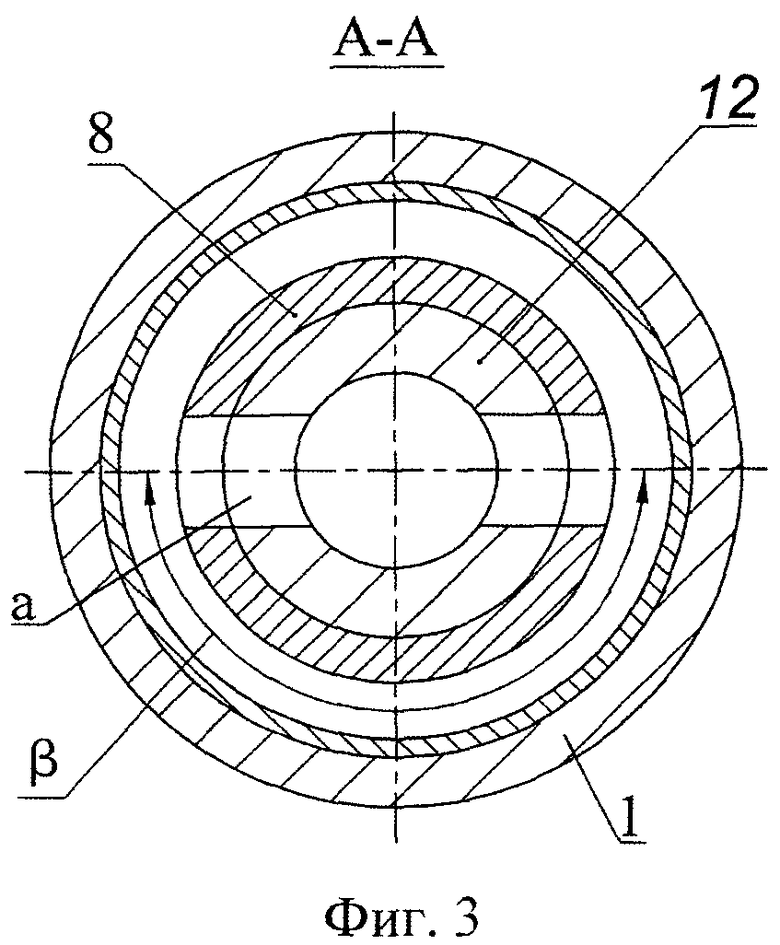

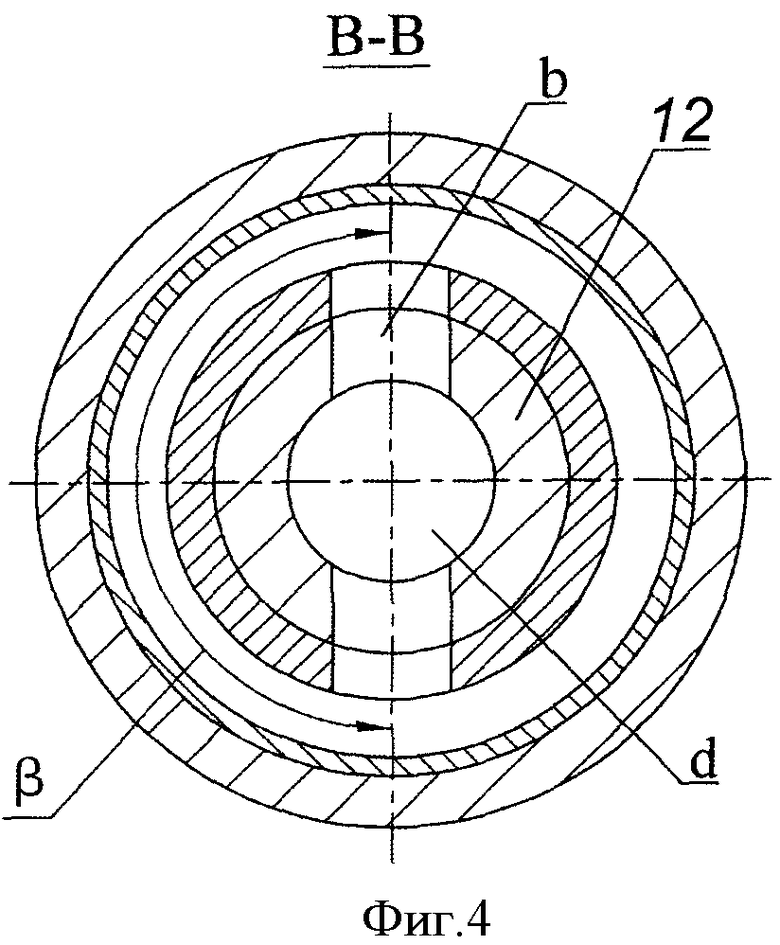

На фиг.3-4 показаны поперечные сечения А-А и В-В вала турбобура, выполненного согласно изобретению.

Турбобур содержит корпус 1 и турбинный вал 2. В корпусе 1 установлены статоры 3 турбины, на турбинном валу 2 установлены роторы 4 турбины. Турбинный вал 2 центрируется в корпусе 1 радиальными опорами 5, а на выходе из корпуса 1 центрируется ниппелем 6.

Осевая опора 7 установлена в нижней части вала 2. Вал 2 под осевой опорой 7 имеет внутреннюю полость d. Для прохода бурового раствора в валу 2 выполнены каналы а и b (фиг.2), обеспечивающие гидравлическую связь выходной камеры турбины g (фиг.1) и внутренней цилиндрической полости d (фиг.2) вала 2. Каналы а и b расположены двумя группами. В каждой группе выполнено по два канала: два канала а в сечении А-А и два канала b в сечении В-В (фиг.2). Выполнение каналов а и b группами, расположенными в разных поперечных сечениях вала А-А и В-В, позволяет увеличить суммарную площадь проходного сечения каналов без потери прочности вала. Место каналов а и b перекрыто проставочной втулкой - фонарем 8, в которой выполнены каналы е (фиг.2), совпадающие по проходному сечению с каналами а и b.

Детали, установленные на турбинном валу 2, закреплены за счет осевого сжатия их гайкой 9 (фиг.1). Детали, установленные в корпусе, закреплены также за счет осевого сжатия переводником 10.

Присоединение турбобура к бурильным трубам (на фиг.1 не показано) осуществляется через переводник 10. Переводник 11 соединяет вал 2 турбобура с долотом (на фиг.1 не показано).

Турбобур работает следующим образом.

С помощью переводника 10 турбобур подсоединяется к бурильным трубам и спускается в скважину. При включении буровых насосов буровой раствор поступает из бурильных труб (не показаны) в турбобур.

В турбобуре буровой раствор сначала попадает в первый статор 3, затем в первый ротор 4 и так далее, последовательно проходя по статорам 3 и роторам 4 турбины, приводит во вращение вал 2. Всего в турбобуре устанавливается 100-150 пар статоров 3 и роторов 4 турбины, количество которых определяется из условия обеспечения заданной выходной характеристики турбобура применительно к конкретным условиям бурения.

Последний статор 3 и ротор 4 расположены в нижней части турбинного вала 2, но выше осевой опоры 7. Выйдя из последнего ротора 4, буровой раствор поступает в выходную камеру турбины g над втулкой 8, далее в каналы е, которые выполнены во втулке 8, и далее в каналы а и b вала 2.

На фиг.1 каналы а и b вала 2 расположены двумя группами. Выполнено по два канала в каждой группе, два канала а в сечении А-А и два канала b в сечении В-В. Выполнение каналов а и b группами, расположенными в разных поперечных сечениях вала А-А и В-В позволяет увеличить суммарную площадь проходного сечения каналов, снизить скорость потока бурового раствора и, таким образом, существенно уменьшить эрозионный износ каналов а, b и d.

Группы каналов а смещены от группы каналов b вдоль оси вала на расстояние больше, чем ширина f одного канала, измеренная вдоль оси вала 2. Смещение групп каналов а и b позволяет обеспечивать прочность вала 2 за счет увеличения площади несущих сечений перемычек 12 вала 2, расположенных между каналами а и b. В этом случае перемычки 12 вала 2, расположенные между каналами а или b, имеют необходимый запас прочности для передачи крутящего момента на долото. Если расстояние смещения групп каналов а и b друг от друга вдоль оси вала меньше, чем ширина одного канала f, то прочность перемычек может оказаться недостаточной.

Каналы группы а, расположенные в сечении А-А, повернуты относительно соседней группы каналов b, расположенных в сечении В-В вокруг оси вала 2, что позволяет увеличить жесткость вала 2 на кручение при меньшей его длине.

Так как перемычки 12 вала, расположенные между каналами a и b, образуют пространственную раму, нагруженную моментом кручения от бурового долота, то в случае, когда угол поворота каналов каждой группы относительно друг друга, равен половине угла β, измеренного между каналами внутри группы а, жесткость и прочность вала 2 на кручение максимальна при минимальной длине его. Угол поворота каналов каждой группы относительно друг друга на фиг.1 равен половине угла β, измеренного между каналами внутри группы а, и составляет 90°.

Каналы в каждой группе расположены друг против друга, таким образом, что давление исходящих из каналов гидравлических потоков уравновешено между собой. Таким образом, угол β между каналами составляет 180°. Верхняя группа (сечение А-А) содержит два канала а, расположенных напротив друг друга. Нижняя группа (сечение В-В) содержит два канала b, расположенных напротив друг друга. Таким образом, радиальные составляющие векторов С гидравлических потоков, исходящих из каналов а и b, равны по величине и противоположны по направлению. Вектор D показывает направление движения потоков С после их выхода из каналов а и b. Такое расположение каналов позволяет уравновесить радиальные составляющие векторов С гидравлических потоков, исходящих из каналов а и b, и практически исключить прямое давление струй, направленных на стенки внутренней цилиндрической полости вала d, что дополнительно уменьшает эрозионный износ его стенок.

При работе турбобура по верхним интервалам скважин, где буровой раствор может содержать большое количество песка (до 25%), исполнение турбобура с использованием отличительных признаков заявляемого изобретения, сокращает эрозионный износ деталей турбобура и увеличивает его надежность и долговечность.

Пройдя по каналам а и b, буровой раствор попадает в цилиндрическую полость d вала 2 и далее в долото, которое разрушает горную породу на забое скважины. После того как процесс бурения заданного интервала скважины закончен, подачу бурового раствора в турбобур прекращают, и турбобур поднимают на поверхность, где проверяют его техническое состояние и при необходимости отправляют в ремонт.

Таким образом, предлагаемое техническое решение позволяет повысить надежность турбобура при использовании его на интервалах бурения с повышенными скоростями проходки и большим содержанием песка в промывочной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОБУР | 2009 |

|

RU2398088C1 |

| ТУРБОБУР | 2007 |

|

RU2345207C1 |

| ТУРБОБУР | 2017 |

|

RU2655130C1 |

| Шпиндельный турбобур | 1984 |

|

SU1323691A1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2029046C1 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| ТУРБОБУР | 1994 |

|

RU2072023C1 |

| ТУРБОБУР | 2001 |

|

RU2195542C1 |

| ДВУХРОТОРНЫЙ ТУРБОБУР | 2006 |

|

RU2326227C2 |

Изобретение относится к техническим средствам для бурения нефтяных и газовых скважин, а именно к турбобурам для привода породоразрушающего инструмента. Турбобур содержит корпус (1) с последовательно закрепленными в нем статорами (3) турбины, вал, в верхней части которого последовательно установлены роторы (4) турбины, радиальные опоры (5), а в нижней части вала (2), в которой выполнена внутренняя цилиндрическая полость (d), установлена опора (7) и выполнены каналы, обеспечивающие гидравлическую связь выходной камеры (g) турбины и внутренней цилиндрической полости (d) вала, которые расположены группами, размещенными в разных поперечных сечениях вала. Обеспечивает повышение надежности турбобура при использовании его на интервалах бурения с повышенными скоростями проходки и большим содержанием песка в промывочной жидкости. 4 з.п. ф-лы, 4 ил.

| ШУМОВА З.И | |||

| и др | |||

| Справочник по турбобурам | |||

| - М.: Недра, 1970, с.22, рис.1.1 | |||

| 0 |

|

SU86466A1 | |

| Турбобур для колонкового бурения | 1952 |

|

SU102197A1 |

| Турбобур | 1958 |

|

SU121102A2 |

| Нижний узел турбобура | 1960 |

|

SU137845A1 |

| РЕДУКТОРНЫЙ ТУРБОБУР "АЗИМУТ" | 1994 |

|

RU2084609C1 |

| АБУБАКИРОВ В.Ф | |||

| и др | |||

| Буровое оборудование | |||

| Справочник, т.2 | |||

| - М.: ОАО "Издательство "Недра", 2003, с.91-97. | |||

Авторы

Даты

2009-02-27—Публикация

2007-12-21—Подача