(:;обретение относится к машинострое- и может быть использовано во всех от- )аслял народного хозяйства, используюидих обратные клапаны в пневмогкдравлических магистралях, предъявляющих повышенные требования к надежности их работы в уело ВИЯХ колебаний давления рабочей среды.

Цель изобретения - повышение нал,еж- ности работы обратного клапана за счет исключения автоколебательных режимов его работы запорного органа.

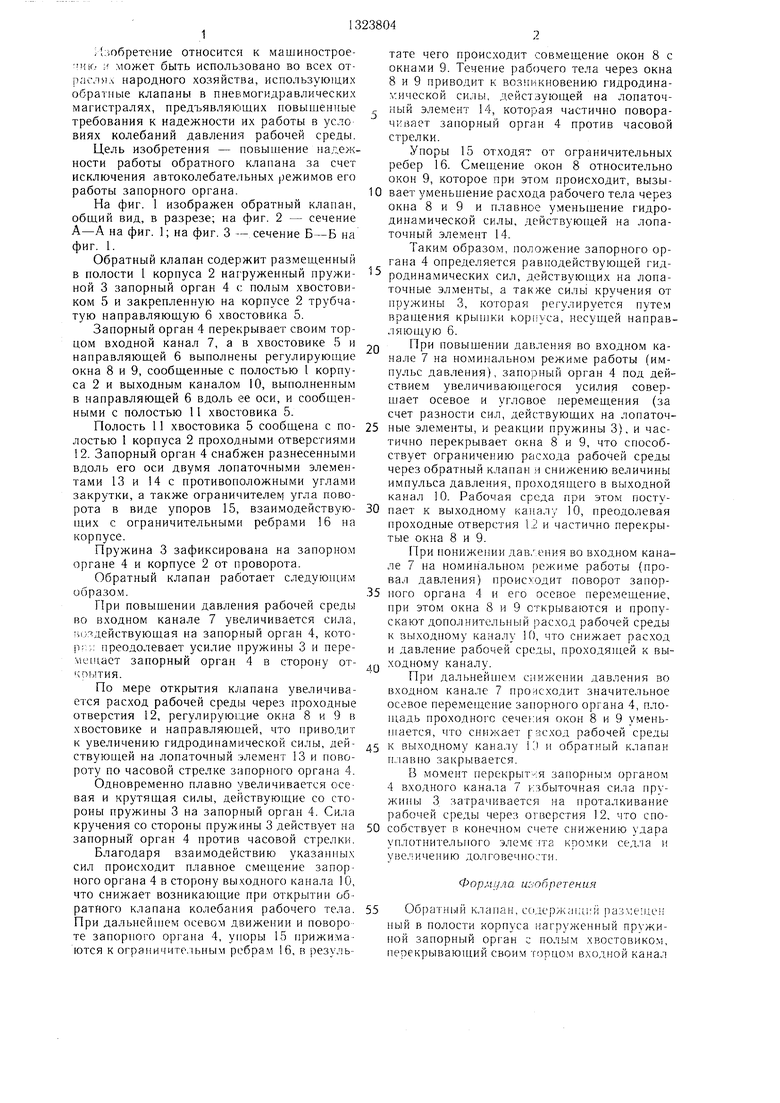

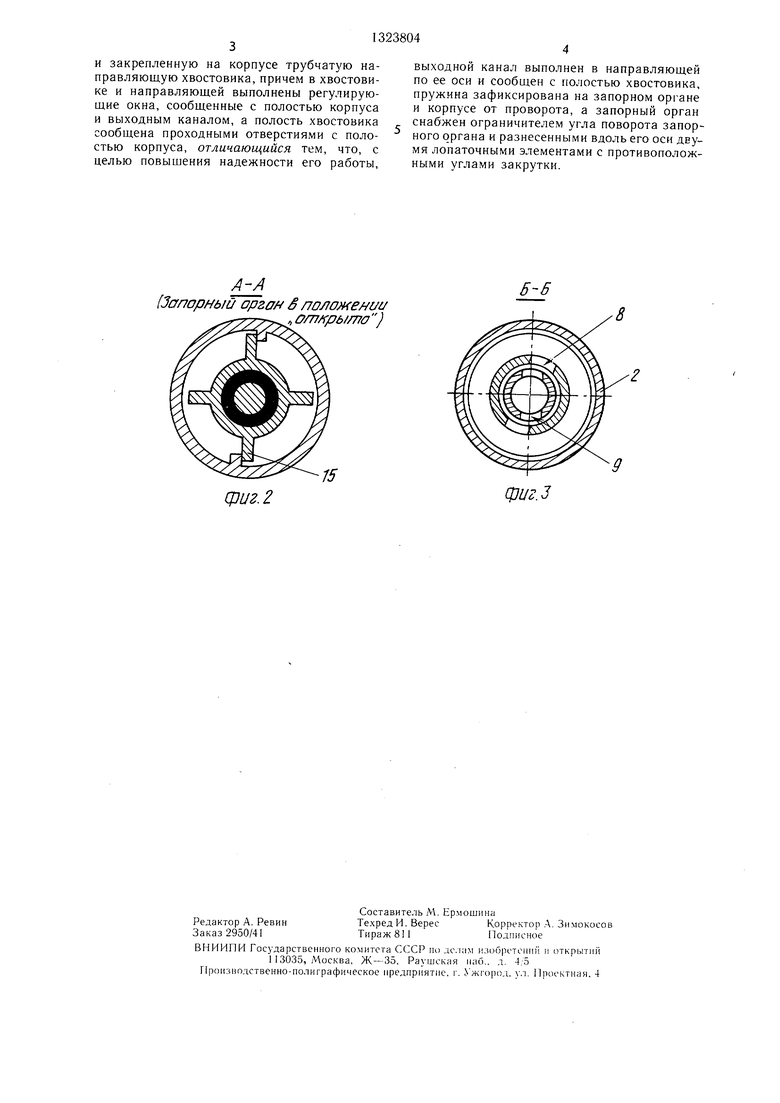

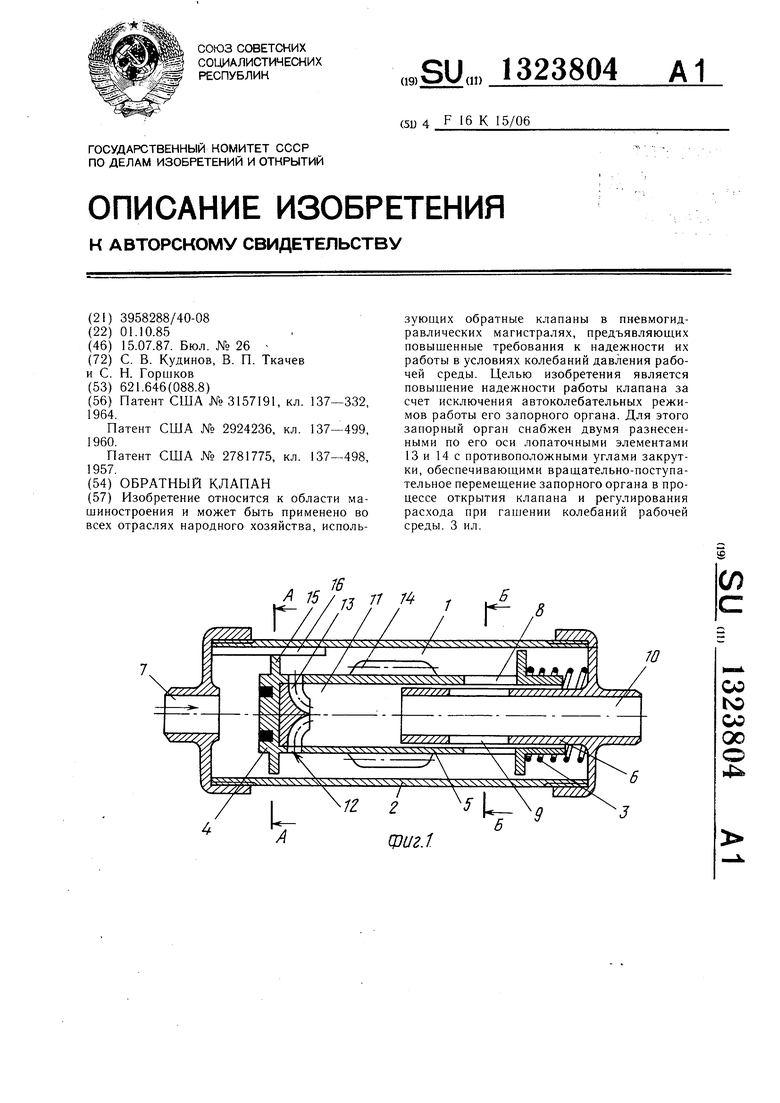

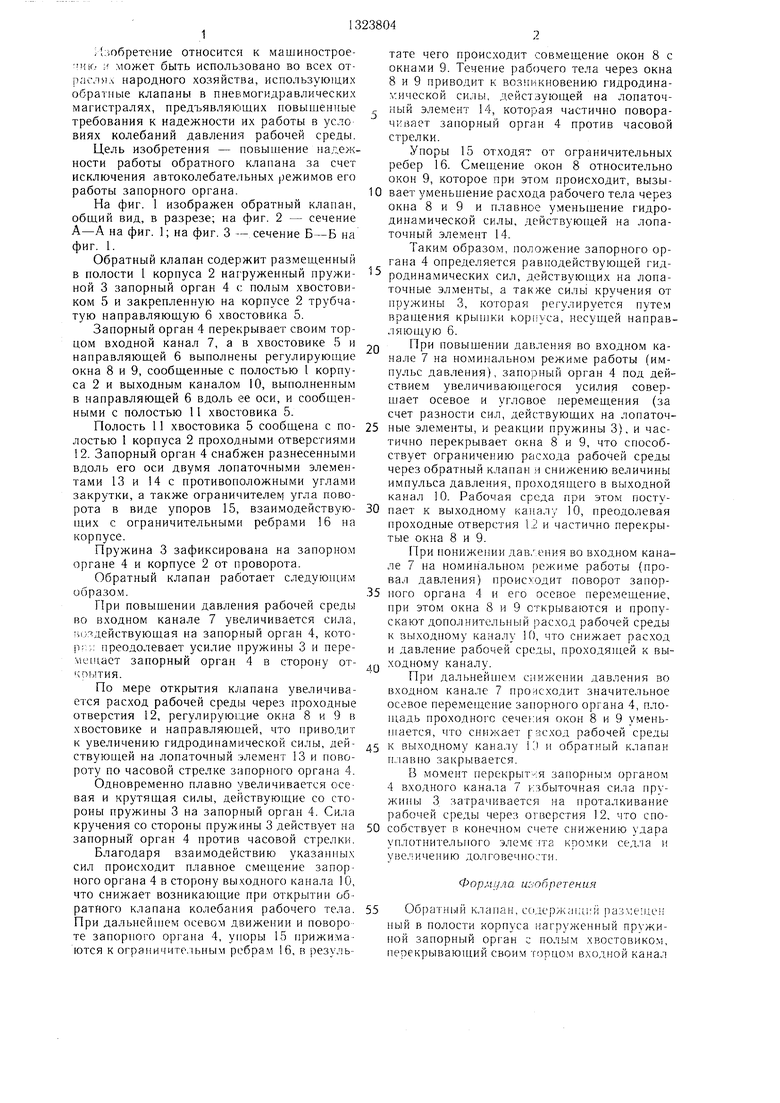

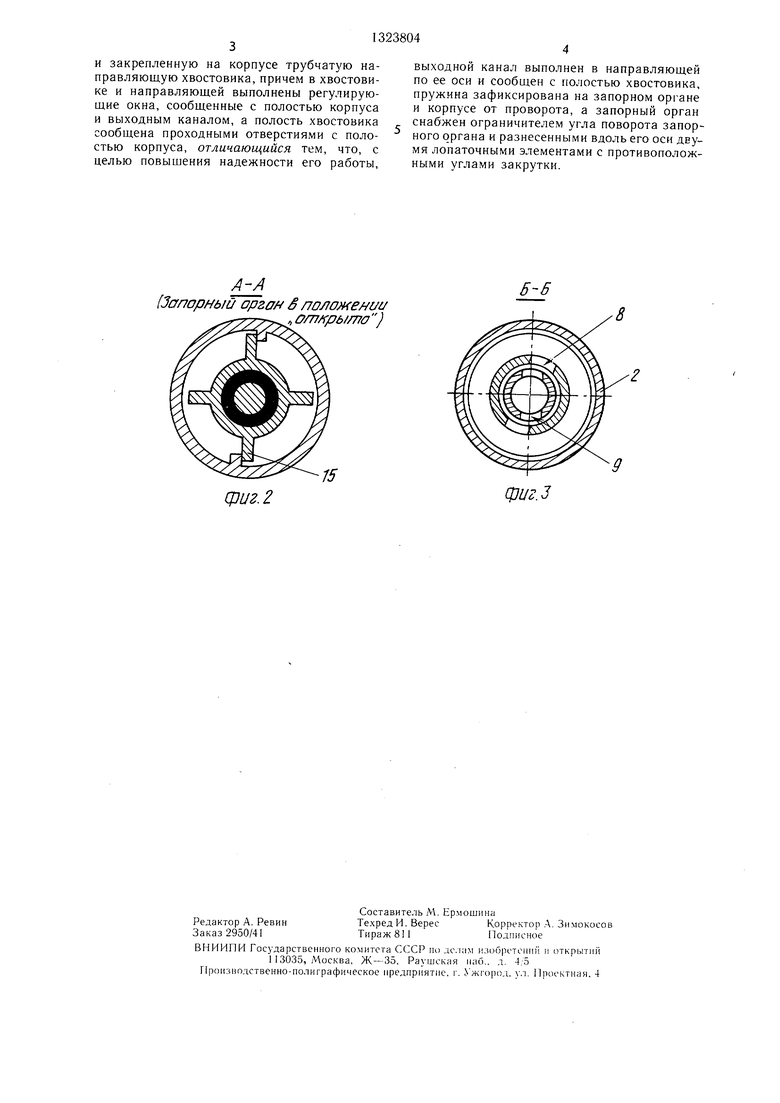

На фиг. 1 изображен обратный клапан, общий вид, в разрезе; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Обратный клапан содержит размещенный в полости 1 корпуса 2 нагруженный пружиной 3 запорный орган 4 с полым хвостовиком 5 и закрепленную на корпусе 2 трубчатую направляющую б хвостовика 5.

Запорный орган 4 перекрывает своим торцом входной канал 7, а в хвостовике 5 и направляющей 6 выполнены регулирующие окна 8 и 9, сообщенные с полостью 1 корпуса 2 и выходным каналом 10, выполненным в направляющей б вдоль ее оси, и сообщенными с полостью 11 хвостовика 5.

20 При повышении давления во входно.м канале 7 на номинальном режиме работы (импульс давления), запорный орган 4 под действием увеличиваю1цегося усилия совершает осевое и угловое iiepeMeuieHHH (за счет разности сил, действующих на лопаточПолость 11 хвостовика 5 сообщена с по- 25 ные элементы, и реакции пружины 3), и часлостью 1 корпуса 2 проходными отверстиями 12. Запорный орган 4 снабжен разнесенными вдоль его оси двумя лопаточными элементами 13 и 14 с противоположными углами закрутки, а также ограничителем угла поворота в виде упоров 15, взаимодействую- 30 П1их с ограничительными ребрами 16 на корпусе.

Пружина 3 зафиксирована на запорном органе 4 и корпусе 2 от проворота.

Обратный клапан работает следуюпшм образом.

При повышении давления рабочей среды во входном канале 7 увеличивается сила, ;ог действующая на запорный орган 4, KOTO- IT ;;.; преодолевает усилие пружины 3 и перемещает запорный орган 4 в сторону от- кпытия.

По мере открытия клапана увеличивается расход рабочей среды через проходные

отверстия 12, регулирующие окна 8

тично перекрывает окр)а 8 и 9, что способствует ограничению расхода рабочей среды через обратный клапан и снижению величины импульса давления, проходящего в выходной канал 10. Рабочая среда при этом поступает к выходному каналу Ю, преодолевая проходные отверстия 12 и частично перекрытые окна 8 и 9.

При понижении дав/ения во входном канале 7 на номинальном режиме работы (провал давления) происходит поворот запор.35 пого органа 4 и его осевое перемещение, при этом окна 8 и 9 открываются и пропускают дополнительный |засход рабочей среды к выходному каналу 10, что снижает расход и давление рабочей среды, проходящей к выдп ходно.му каналу.

При дальнейшем снижении давления во входном канале 7 происходит значительное осевое перемещение запорного органа 4, пло- П1.адь проходного сече1:ия окон 8 и 9 уменьшается, что снижает расход рабочей среды

хвостовике и направляющей, что приводит к увеличению гидродинамической силы, действующей на лопаточный элемент 13 и повороту по часовой стрелке запорного органа 4.

Одновременно плавно увеличивается осевая и крутящая силы, действующие со стороны пружины 3 на запорный орган 4. Сила кручения со стороны пружины 3 действует на запорный орган 4 против часовой стрелки.

Благодаря взаимодействию указанных сил происходит плавное смещение запорного органа 4 в сторону выходного канала 10, что снижает возникающие при открытии обратного клапана колебания рабочего тела. При дальнейп1ем осевом движении и поворо те запорного органз 4, упоры 15 прижимаются к ограничительным ребрам 16, в резуль

тате чего происходит совмещение окон 8 с окнами 9. Течение рабочего тела через окна 8 и 9 приводит к возникновению гидродина- л ической силы, действующей на лопаточмый элемент 14, которая частично повора- ч ;йает запорный орган 4 против часовой стрелки.

Упоры 15 отходят от ограничительных ребер 16. Смепдение окон 8 относительно окон 9, которое при этом происходит, вызывает уменьшение расхода рабочего тела через окна 8 и 9 и плавное уменьшение гидродинамической силы, действуюгцей на лопаточный элемент 14.

Таким образом, положение запорного органа 4 определяется равнодействующей гидродинамических сил, действующих на лопаточные элменты, а также силы кручения от пружины 3, которая регулируется путем вращения крышки KOpiiyca, несущей направляющую 6.

При повышении давления во входно.м канале 7 на номинальном режиме работы (импульс давления), запорный орган 4 под действием увеличиваю1цегося усилия совершает осевое и угловое iiepeMeuieHHH (за счет разности сил, действующих на лопаточные элементы, и реакции пружины 3), и час

тично перекрывает окр)а 8 и 9, что способствует ограничению расхода рабочей среды через обратный клапан и снижению величины импульса давления, проходящего в выходной канал 10. Рабочая среда при этом поступает к выходному каналу Ю, преодолевая проходные отверстия 12 и частично перекрытые окна 8 и 9.

При понижении дав/ения во входном канале 7 на номинальном режиме работы (провал давления) происходит поворот запорпого органа 4 и его осевое перемещение, при этом окна 8 и 9 открываются и пропускают дополнительный |засход рабочей среды к выходному каналу 10, что снижает расход и давление рабочей среды, проходящей к выходно.му каналу.

При дальнейшем снижении давления во входном канале 7 происходит значительное осевое перемещение запорного органа 4, пло- П1.адь проходного сече1:ия окон 8 и 9 уменьшается, что снижает расход рабочей среды

к выходному каналу } и обратный клапан п.лавно закрывается.

li момент перекрыТ --;я запорны.м органом 4 входного канала 7 избыточная сила пружины 3 затрачивается на проталкивание рабочей среды через отверстия 12, что способствует в конечном счете снижению удара уплотнительпого элемечта кромки седла и увеличению долговечности.

Формула иообретения

Обратный клапан, co,jep K;iiui:ii размешен пый в полости корпуса нагруженный пружиной запорный орган с полым хвостовиком, перекрывающий своим торцом входной канал

и закрепленную на корпусе трубчатую направляющую хвостовика, причем в хвостовике и направляющей выполнены регулирующие окна, сообщенные с полостью корпуса и выходным каналом, а полость хвостовика сообщена проходными отверстиями с полостью корпуса, отличающийся тем, что, с целью повышения надежности его работы.

выходной канал выполнен в направляющей по ее оси и сообщен с полостью хвостовика, пружина зафиксирована на запорном opi ane и корпусе от проворота, а запорный орган снабжен ограничителем угла поворота запорного органа и разнесенными вдоль его оси двумя лопаточными элементами с противоположными углами закрутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ДОЗИРУЮЩЕГО УЗЛА СИСТЕМЫ РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1996 |

|

RU2102618C1 |

| Предохранительный клапан | 1988 |

|

SU1634923A1 |

| КЛАПАН ОБРАТНЫЙ ГИДРАВЛИЧЕСКИЙ С ПЛОСКИМ ТАРЕЛЬЧАТЫМ ЗАТВОРОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2003 |

|

RU2250405C1 |

| Предохранительный клапан | 1980 |

|

SU934118A1 |

| Предохранительный клапан | 1979 |

|

SU900068A1 |

| Регулятор расхода и пусковое устройство с регулятором расхода | 2019 |

|

RU2764474C2 |

| ДРЕНАЖНЫЙ ПИРОТЕХНИЧЕСКИЙ КЛАПАН | 1997 |

|

RU2115052C1 |

| КЛАПАН | 1990 |

|

RU2011083C1 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| Обратный клапан | 1982 |

|

SU1041785A2 |

Изобретение относится к области машиностроения и может быть применено во всех отраслях народного хозяйства, используюших обратные клапаны в пневмогид- равлических магистралях, предъявляюш,их повышенные требования к надежности их работы в условиях колебаний давления рабочей среды. Целью изобретения является повышение надежности работы клапана за счет исключения автоколебательных режимов работы его запорного органа. Для этого запорный орган снабжен двумя разнесенными по его оси лопаточными элементами 13 и 14 с противоположными углами закрутки, обеспечиваюшими вращательно-поступа- тельное перемеш,ение запорного органа в процессе открытия клапана и регулирования расхода при гашении колебаний рабочей среды. 3 ил. (Л со ND СО 00 о ни J

(Запорный opzaf S положении

,О/77 Р6//7 0)

CPU2.2

5-6

фиг.з

| Патент США № 3157191, кл | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Патент США № 2924236, кл | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Устройство для фиксации быка-производителя | 2022 |

|

RU2781775C1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1987-07-15—Публикация

1985-10-01—Подача