1

Изобретение относится к черной металлургии, а именно ферросплавному производству, конкретно к составу шихты для выплавки сплавов железа с крем-, нием и алюмин1 ем.

Целью изобретения является повышение извлечения кремния и алюминия, снижение удельного расхода материалов.

Шихта для выплавки ферросиликоалю-10 тимального и граничных составов шихты

миния имеет следующий состав, мас.%: Зола сжигания углей 66,1-82,2 Кокс17,4-23,3

Кварцит0,4-10,6

При этом соотношение содержания углерода и кремнезема к оксиду алюминия в шихте составляет в пределах 1,34-1,7 и 2,68-3,4 соответственно.

Уменьшение в шихте соотношения C/AljOj и Si02/Al20 ниже предельного 1,34 и 2,68 соответственно приводит к недостатку Е,осстановителя и кремнезема в шихте и тем самым нарушает режим плавки. Эти соотношения уточняют нижний предел содержания кокса и кварцита в шихте относительно стехиометрически необходимого. Повышение расхода кокса и кварцита выше указанных пределов нарушает указанные соотношения, в результате начинается интенсивный процесс карбидо образования в печи и ее зарастание, характерное при использовании известной шихты.

Поддержание в задаиньк пределах четырех рассмотренных вьш1е факторов является необходимым условием нормальной работы рудно-термической печи с высокими технико-экономическими показателями.

Проверка предложенного состава шихты опробована в лабораторных условиях на однофазной дуговой электропечи с проводящим подом и мощностью трансформатора 200 кВа. В качестве шихтовых материалов использована зол сжигания углей, кокс из углей Карагандинского бассейна, кварцит.

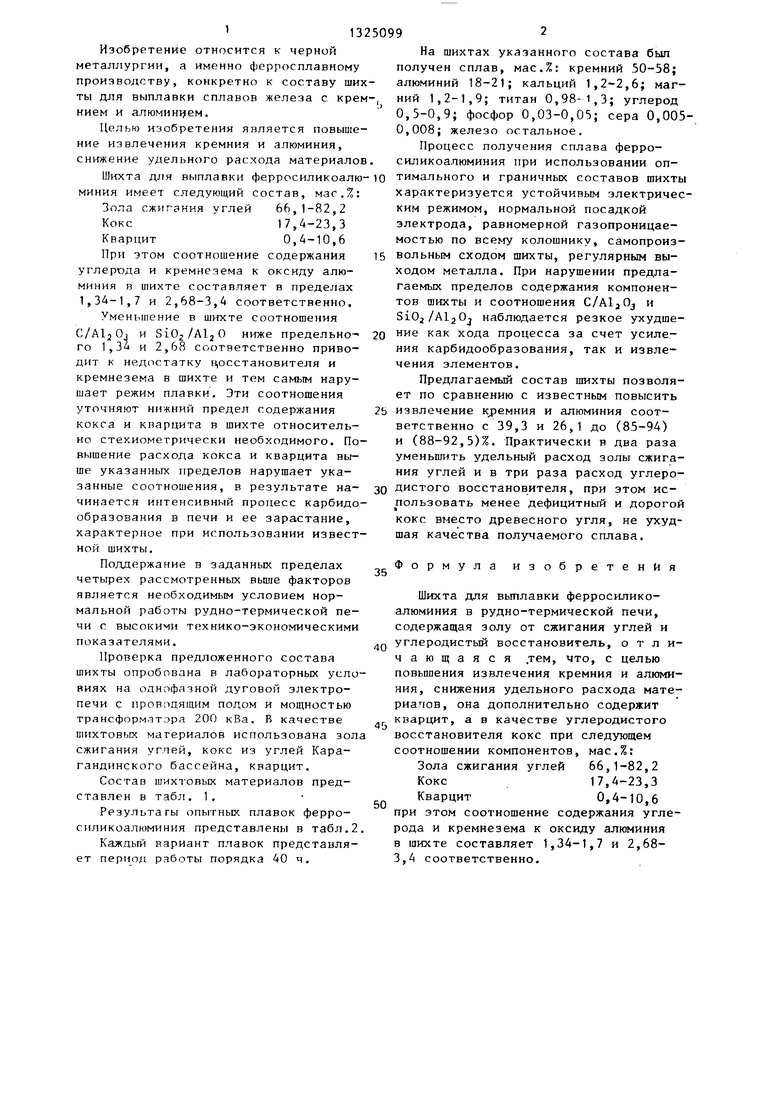

Состав шихтовых материалов представлен в табл. 1.

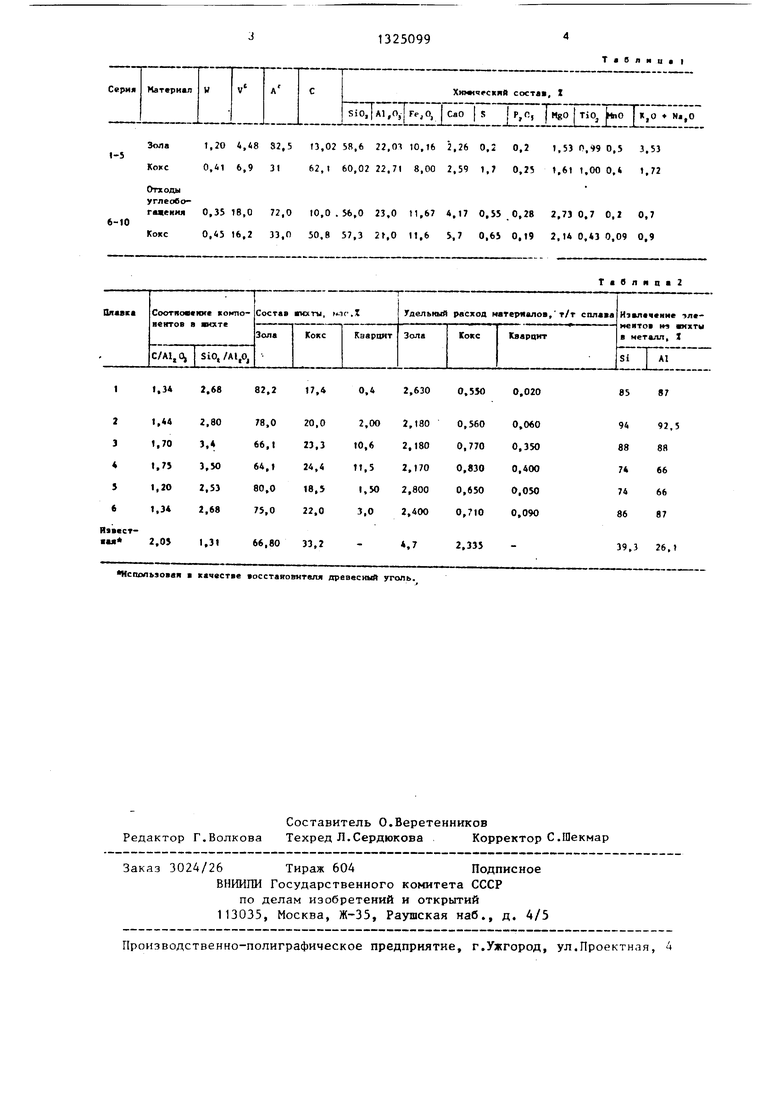

Результаты опытных плавок ферро- силикоалюминия представлены в табл.2 Каждый вариант плавок представляет период работы порядка 40 ч.

92

На шихтах указанного состава бьш получен сплав, мас.%: кремний 50-58; алюминий 18-21; кальций 1,2-2,6; магний 1,2-1,9; титан 0,98-1,3; углерод 0,5-0,9; фосфор 0,03-0,05; сера 0,005- 0,008; железо остальное.

Процесс получения сплава ферро- силикоалюминия при использовании опхарактеризуется устойчивым электрическим режимом, нормальной посадкой электрода, равномерной газопроницаемостью по всему колошнику, самопроизвольным сходом шихты, регулярным выходом металла. При нарушении предлагаемых пределов содержания компонентов шихты и соотношения C/AljOj и SiO /AljOj наблюдается резкое ухудшение как хода процесса за счет усиления карбидообразования, так и извлечения элементов.

Предлагаемый состав шихты позволяет по сравнению с известным повысить

извлечение к ремния и алюминия соответственно с 39,3 и 26,1 до (85-94) и (88-92,5)%. Практически в два раза уменьшить удельный расход золы сжигания углей и в три раза расход углеродистого восстановителя, при этом использовать менее дефицитный и дорогой кокс вместо древесного угля, не ухудшая качества получаемого сплава.

35

Формула изобретения

Шихта для вьтлавки ферросилико- алюминия в рудно-термической печи, содержащая золу от сжигания углей и „ углеродистый восстановитель, отличающаяся .тем, что, с целью повьш1ения извлечения кремния и алюминия, снижения удельного расхода материалов, она дополнительно содержит кварцит, а в качестве углеродистого восстановителя кокс при следующем соотношении компонентов, мас.%: Зола сжигания углей 66,1-82,2 Кокс17,4-23,3

Кварцит0,4-10,6

при этом соотношение содержания углерода и кремнезема к оксиду алюминия в шихте составляет 1,34-1,7 и 2,68- 3,4 соответственно.

5

0

Серия

Материал

1-5

6-10

SiO.lAl.O,Fe,0, I CaO | Sj P,C, j MgO TiOj UiO Тк,0 Ni,0

Зола1,20 4,4882,513,02 58,622,0410,162,260,20,2I,5J 0,49 0,53,53

KoKC0,41 6,93162,1 60,0222,718,002,591,70,251,61 1,000,1,72

Отходы

углеовогаяеиия0,3518,072,010,0.56,023,0t1,674,170,550,2В2,730.7 0,20,7

Кокс0,45 16,233,050.8 57,32f,011,6S, 70,6i0,192.14 0.3 0.09 0,9

1.34

2.68

82,217.4

Использован « качестве осставов«твля древесный уголь.

Составитель О.Веретенников Редактор Г.Волкова Техред Л.Сердюкова Корректор С.Шекмар

Заказ 3024/26 Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, А

Т«0лиив I

Хижогскнй состав, X

Таблнца2

2.630

0.550

0.020

85

87

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОАЛЮМИНИЯ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2003 |

|

RU2251586C2 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2649423C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ ИЛИ ВЫСОКОПРОЦЕНТНЫХ МАРОК ФЕРРОСИЛИЦИЯ | 2021 |

|

RU2765221C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 2018 |

|

RU2698161C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2071939C1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

Изобретение относится к металлургии, конкретно к составу шихт для производства сплавов с кремцлем и алюг минием. Цель изобретения - повьгаенле извлечения кремния и алюминия, снижение удельного расхода материалов. Шихта для вытяжки ферросиликоалюминия имеет следующий состав, мас.%: зола сжигания углей 66,1-82,2; кокс 17,4- 23,2; кварцит 0,4-10,6, При этом соотношение и SiOg/AljOj в шихте должно поддерживаться соответственно в пределах 1,34-1,7 и 2,68-3,4. При соблюдении этих условий за счет резкого снижения интенсивности карби- дообразования стабилизируется электрический режим и посадка электродов, наблюдаются равномерные газопроницаемость колошника и сход Ш1кты, хороший выход из печи получаемого сплава. По сравнению с известной шихтой в 2-3 раза повьшгается извлечение кремния (до 94%) и алюминия (до 92,5%), аналогично снижаются удельные затраты кокса и золы. 2 табл. (Л ел о () со

| Щедровицкий Я.С | |||

| Сложные кремнистые сплавы | |||

| - М.: Металлургия, 1966, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Яскевич А | |||

| и Самарин А | |||

| Получение силикоалюминия из золы подмосковных углей | |||

| - Известия АН СССР, ОТН, 1945, № 3, с | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

Авторы

Даты

1987-07-23—Публикация

1985-10-23—Подача