Изобретение относится к области металлургии, в частности к выплавке ферросиликоалюминия в рудно-термической печи.

Известен способ получения ферросиликоалюминия (А.с. СССР №395512) путем проплавления в электропечи алюмосиликатной шихты, где алюмосиликатную шихту предварительно подвергают нагреву для восстановления оксидов алюминия и кремния до суммарного образования в ней 10% карбидов и оксикарбидов этих металлов.

Недостатком известного способа является то, что в самой алюмосиликатной шихте практически отсутствует углерод, что ухудшает газопроницаемость шихты из-за отсутствия капилляров в виде углеродистых прожилок. В результате происходит образование “свищей” (прорыв горячих газов под высоким давлением через шихту) и усиление процесса образования газообразных субоксидов и алюминия и интенсивный вынос их через “свищи”. Указанный ход непрерывно приводит к нарушению стабильности работы печи и снижению технико-экономических показателей процесса. К тому же в известном способе расход восстановителя (кокса) задан выше количества, стехиометрически необходимого для предварительного получения карбидов и оксикарбидов алюминия и кремния. Избыточное количество кокса приводит практически к полному восстановлению оксидов кремния и алюминия и как следствие к образованию карбидов кремния и алюминия в металле. Присутствие же карбидов в металле приводит к накоплению их в печи, и, следовательно, нарушению хода процесса, а также к рассыпаемости сплава, что ухудшает его качество.

Наиболее близким по технической сущности (прототипом) к предлагаемому техническому решению является способ получения ферросиликоалюминия (А.с. СССР №273236, С 21 С 7/00) с содержанием алюминия <25% бесшлаковым одностадийным процессом на шихте, состоящей из глиноземсодержащего сырья в виде гранул и брикетов, где в состав шихтовых брикетов вводят избыток углеродистого восстановителя в количестве 50-100% сверх теоретически необходимого для восстановления окислов глинозема.

Недостатком известного способа является то, что в глиноземсодержащем сырье отсутствует углерод (природный), который при взаимодействии с оксидами алюминия и кремния образовал бы прожилки и поры для отвода отходящих газов. Присутствие всего количества углерода в виде прожилок, капилляров в кусках сырья приводит к образованию свищей, которые усиливаются по мере приближения состояния печи к режиму “зашлаковывания”, вызываемого постепенным накоплением избыточного кокса в печи. В таком режиме работы невозможно стабилизировать процесс получения сплава. Кроме того, образование “свищей” приводит к интенсивному улету субоксидов алюминия и кремния, что не позволяет получить сплав с содержанием алюминия до 25%.

В действительности использование углистой породы с 15-35% может обеспечить как избыток, так и недостаток углерода (см. выше, п.1) в зависимости от содержания углерода в углистой породе и состава целевого сплава.

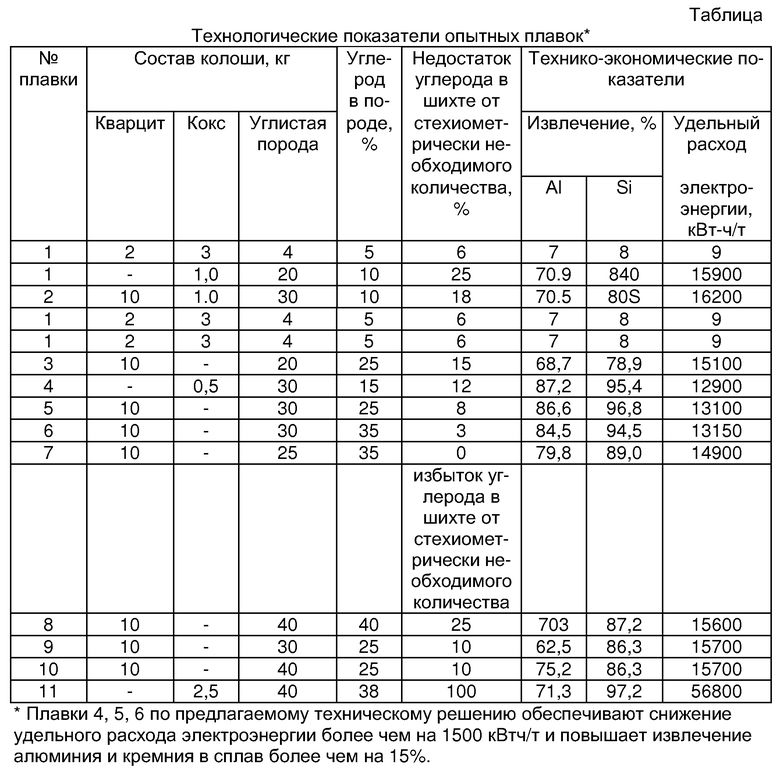

Необходимость введения кокса и кварцита в шихту устанавливается в зависимости от содержания углерода в углистой породе, используемой в плавке, и марочного состава ферросиликоалюминия, который требуется получить. Отсюда (см. таблицу) при низком содержании углерода (15%) в углистой породе требуется введение в шихту дополнительного количества углерода (кокса). При повышенных количествах углерода (например, 25-35%) в шихту необходимо ввести кварцит. Если же углерода в шихте мало (15%), а мы должны выплавить высококремнистый ферросиликоалюминий, то в шихту следует добавить одновременно и кокс и кварцит. При этом базой для расчета принимается количество углистой породы (например, 100 ед. массы), а количество кокса, кварцита, вводимых в шихту, определяется простым общепринятым методом расчета шихт для углеродотермии, исходя из стехиометрии взаимодействия компонентов шихты и выхода ферросиликоалюминия.

В известном способе в состав шихты вводят углеродистый восстановитель в избыточном количестве сверх теоретически необходимого. В результате чего процесс идет к режиму “закоксования”, вызываемого постепенным накоплением непрореагировавшихся частиц кокса в печи. На данной шихте печь работает не стабильно, с постепенным снижением показателей процесса. Увеличивается интенсивность образования “свищей” и улет субоксидов алюминия и кремния. Полученный металл содержит избыточное количество карбидов и при остывании рассыпается, ухудшая тем самым качество сплава (из-за высокой активности кремния и алюминия мельчайшие частицы рассыпавшегося металла окисляются, покрываясь оксидной пленкой).

Как известно, остаточное содержание углерода в углистой породе играет огромную роль. Так как присутствуя в кусках углистой породы в виде углистых прожилок, остаточный углерод взаимодействует с оксидами кремния и образует множество капилляров в объеме этого куска, что обеспечивает достаточно быстрый отвод продукта реакции - монооксида углерода (СО), т.е. создает необходимую газопроницаемость шихты, несмотря на склонность к спеканию минеральной части углистой породы. При этом необходимо присутствие только оптимального содержания углерода в породе. Недостаток или избыток углерода в породе также приводит к нарушению стабильности процесса.

При выплавке таких сплавов, как ферросиликоалюминий, ввод в шихту не только избыточного количества восстановителя, но и теоретически необходимого количества восстановителя, приводит к образованию карбидов алюминия и кремния в металле, которые в дальнейшем склоняют сплав к рассыпаемости. Кроме того, избыточное количество углеродистого восстановителя в процессе выплавки сплавов усиливает процесс карбидообразования в печи, что приводит к уменьшению глубины посадки электродов. Подина печи начинает охлаждаться и зарастать карбидами и происходит рост тепловых потерь через колошник, т.е. нарушается стабильность работы печи.

Задачей настоящего изобретения является повышение технико-экономических показателей производства ферросиликоалюминия за счет стабилизации процесса выплавки кремнийалюминиевых сплавов с содержанием алюминия от 5 до 35% и повышения их качества вследствие исключения процесса карбидообразования и рассыпаемости сплава.

По предлагаемому способу ферросиликоалюминий плавят в рудно-термической печи, в качестве кремнийалюминийсодержащего материала использовали углистую породу с содержанием углерода в пределах 15-35%, а плавку ведут, поддерживая по ходу процесса недостаток углерода в на навеске, загружаемой в печь шихты от стехиометрически необходимого количества в пределах 3-12%, посредством подшихтовки к углистой породе кокса и/или кварцита по необходимости.

Как известно, выбор необходимого количества углеродистого восстановителя является одним из главных параметров процесса. Для комплексных сплавов типа ферросиликоалюминия избыток углерода в шихте в процессе его выплавки приводит к образованию карбидов алюминия в сплаве из-за получения сильного развития реакций образования субоксидов. Показателем этого служит рассыпаемость сплава или очень большие потери кремния и алюминия (начинается явное снижение выхода металла на единицу загружаемости шихты). При образовании карбидов сплав после остывания полностью рассыпается, что ухудшает его качество.

Ввод же углеродистого восстановителя даже в теоретически необходимом количестве приводит к накоплению кокса и переходу печи в режим “закоксования”. Обусловлено это тем, что часть кремнезема и алюминия вступает в реакцию с углеродом с образованием летучих субоксидов, которые при незначительном нарушении состояния колошника немедленно уходят из зоны реакции, и в результате какая-то часть углерода всегда остается избыточной (нереализованной), постепенно накапливаясь в печи.

Кроме вышеуказанных требований, важным также является выбор остаточной концентрации углерода в углистой породе. Здесь углерод не только играет роль восстановителя, но и служит для улучшения газопроницаемости шихты за счет образования капилляров в объеме кусков углистых пород. В этом случае в прогрессе размягчения зоны углистой породы колошник печи начинает работать как фильтрующий слой для отходящих газов. В результате чего шихта на колошнике обладает хорошей газопроницаемостью, хорошо прогревается и равномерно отходит по всей поверхности колошника. Одновременно в капиллярах застревают поднимающиеся вверх субоксиды из зоны реакции. Достижение хорошей газопроницаемости и равномерного схода шихты, а также эффективное улавливание газообразных субоксидов позволяет установить стабильный ход печи, предотвращающий накопление углерода и печи, обеспечивая более полное восстановление элементов в металл.

Исходя из изложенного, применение углистой породы с содержанием углерода 15-35% обеспечивает образование капилляров в кусках и хорошую газопроницаемость шихты. А также применение углистой породы с содержанием углерода в ней 15-35% позволяет задерживать и восстанавливать до 90-95% оксида кремния и алюминия от суммарного количества оксидов в шихте.

При содержании углерода в углистой породе менее 15% ухудшается газопроницаемость шихты, т.к. такое количество углерода не обеспечивает стабильное образование и существование капилляров и капилляры забиваются, развивается процесс образования полужидкой массы. В результате на колошнике начинают возникать “свищи” и увеличиваются потери алюминия и кремния в виде газообразных субоксидов, нарушается стабильность работы печи. Кроме того, при содержании углерода в породе менее 15% снижается степень извлечения элементов (Al, Si) и происходит ранее образование шлака, что в сумме нарушает стабильность работы печи.

При содержании остаточного углерода в породе более 35% в кусках углистой породы начинает развиваться интенсивное карбидообразование в большом количестве, которое по мере опускания шихты не успевает срабатываться летучими субоксидами кремния и алюминия, за счет чего происходит постепенное накопление карбидов на подине печи, уменьшение глубины посадки электродов и зарастание ванны печи, что приводит к нарушению стабильности работы печи. Одновременно с этим происходит закарбиживание сплава и после остывания сплав начинает рассыпаться и окисляться, что ухудшает его качество.

Использование кварцита и (или) углеродистого восстановителя позволяет сравнительно легко поддерживать в шихте предлагаемый по нашему техническому решению недостаток углерода от стехиометрически потребного количества в пределах 3-12%. Указанный недостаток углерода в шихте обеспечивает хорошую газопроницаемость колошника, стабильный ход печи. Поддерживание по ходу процесса недостатка углерода в шихте в пределах 3-12% исключает карбидообразование в печи, т.к. при таком соотношении углерода в шихте создаются в печи условия, достаточные для нейтрализации карбидов кремния и алюминия с образованием металла или субоксидов, а в свою очередь субоксиды задерживаются в слое углистой породы (в порах) и восстанавливаются до металла. В результате чего указанный недостаток создает благоприятные условия для стабильного образования металла и равномерного хода печи, что исключает карбидообразование и улучшается качество сплава.

При недостатке углерода в шихте менее 3% в печи начинается постепенное накопление карбидов, обусловленное недостаточно полным срабатыванием углерода из-за восстановления кремния и алюминия частично до субоксидов, т.е. реально в печи, а именно в реакционной зоне, будет наблюдаться избыток восстановителя. Это приводит к образованию карбидов, нарушению хода печи и ухудшению качества сплава. При недостатке же углерода в шихте свыше 12% происходит снижение степени восстановления элементов из-за нехватки восстановителя и “закварцевание” (зарастание колошника печи негазопроницаемым слоем спекшейся шихты) печи, что нарушает стабильность процесса получения сплава.

Таким образом, только поддержание по ходу процесса в загружаемых в печь навесках шихты недостатка углерода в пределах 3-12% позволяет обеспечить в реакционной зоне печи равновесие всех конкурирующих процессов: реакций образования карбида и их разложения субоксидами или термическим путем; реакций образования субоксидов и их задержки в верхних горизонтах печи углистой породой и карбидами; процесса образования металла и т.д.

Заявляемый способ получения ферросиликоалюминия на рудно-термической печи с содержанием алюминия 5-35% заключается в проведении процесса выплавки с недостатком углерода в шихте в пределах 3-12% посредством использования в качестве кремнийалюминийсодержащего материала углистой породы с 15-35% углерода с подшихтовкой к ней кокса и кварцита при необходимости. Этот способ позволяет стабилизировать процесс получения и повысить качество сплава за счет исключения процесса карбидообразования и рассыпаемости сплава и обеспечивает восстановление 90-97% оксидов кремния и алюминия от суммарного количества их в шихте.

Пример. Выплавку сплава по заявляемому и известному способам провели в рудно-термической печи мощностью 1200 кВА. В качестве шихтовых материалов использовали углистую породу с различным содержанием углерода, кварцита и кокса. Углистая порода имела следующий состав (в % по массе): W=2,0; V=8-20; Аl=45-75 и С=5-40, а химический состав золы изменялся в пределах (в % по массе): SiО2=53,0-60,0; Аl2O3=18,0-40,0; FeO=0,3-10,0; CaO=0,3-3,0; P2О5=0,1-0,32; MgO=0,1-1,5; TiO до 1,5; K2O+Na2O дo 1,5.

При получении сплава по заявляемому способу использовали углистую породу с содержанием углерода 10%, 15-35%, 40%, подшихтовывая к ней кварцит при избытке углерода или кокс (углеродистый восстановитель) при недостатке углерода в шихте, поддерживая по ходу процесса недостаток углерода в шихте 25, 18, 15, 12, 8, 3, 0% и избыток 10, 15, 25, 100% от стехиометрически потребного количества. Задали шихтовые материалы для ведения процесса с восстановлением 90-97% оксидов кремния и алюминия.

При получении сплава по известному способу использовали фракционированную углистую породу размером 10-100 мм, соответствующую размерам гранул. Содержание остаточного углерода составило 38%. Для ведения процесса с избытком углеродистого восстановителя сверх стехиометрически необходимого количества вводили в шихту кокс, а недостаток углерода в шихте обеспечивали введением кварцита.

Технологические показатели опытных плавок приведены в таблице. Стабильную работу печи определяли по удельному расходу электроэнергии, т.к. при ведении процесса без нарушения хода печи и с предотвращением процесса карбидообразования исключает рассыпаемость сплава.

На плавках 1, 2, 3 (таблица) из-за низкого содержания углерода в породе и из-за снижения массы углистой породы в колоше ухудшается газопроницаемость шихты и развивается процесс образования полужидкой рудной шихты, в результате чего нарушается стабильность работы печи.

На плавках №4-6 получили сплав в соответствии с технологией заявляемого способа. На этих плавках достигнута стабилизация процесса получения и повышения качества сплава из-за исключения процесса карбидообразования и рассыпаемости сплава. Подтверждается это тем, что удельный расход электроэнергии в указанных плавках был наименьшим, что свидетельствуете стабильности процесса. Степень извлечения алюминия и кремния в пределах 85-97% позволяет полностью исключить рассыпаемость сплава и повышает его качество.

На плавках 8, 9, 10 из-за избыточной концентрации углерода в шихте за счет повышения содержания углерода в породе и увеличения в колоше ее массы происходит карбидообразование. Несмотря на высокую степень извлечения кремния и алюминия (свыше 90-97%), удельный расход электроэнергии был наиболее высоким, что свидетельствует о нестабильном ходе процесса из-за частого нарушения в результате образования и накопления карбидов. Выплавленный сплав после остывания полностью рассыпается до порошкообразного состояния, и в дальнейшем окисляется в воздухе, снижая качество и делая его непригодным для раскисления и легирования стали.

Таким образом, только совокупность заявляемых признаков является необходимым и достаточным условием для достижения цели изобретения.

При получении ферроосиликоалюминия заявляемый способ позволяет снизить себестоимость сплава на 6,8 долл./т за счет повышения технико-экономических показателей вследствие стабилизации процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки ферросиликоалюминия | 1985 |

|

SU1325099A1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОАЛЮМИНИЯ | 2015 |

|

RU2621537C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2649423C1 |

| Шихта для выплавки силикокальция | 2019 |

|

RU2703060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Углеродистая смесь для выплавки ферросилиция | 1983 |

|

SU1315507A1 |

| Покрытие для окатышей | 1977 |

|

SU863690A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

Изобретение относится к области металлургии, в частности к получению ферросиликоалюминия в рудно-термической печи из кремнийалюминийсодержащего материала. В качестве кремнийалюминийсодержащего материала используют углистую породу с содержанием 15-35 мас.% углерода. Плавку ведут, поддерживая по ходу процесса недостаток углерода в шихте, загружаемой в печь, от стехиометрически необходимого количества в пределах 3-12%, посредством подшихтовки к углистой породе кокса и/или кварцита по необходимости. Изобретение позволяет повысить технико-экономические показатели производства ферросиликоалюминия за счет стабилизации процесса выплавки кремнийалюминиевых сплавов с содержанием алюминия от 5 до 35% и повышения их качества вследствие исключения процесса карбидообразования и рассыпаемости сплава. 1 табл.

Способ получения ферросиликоалюминия в рудно-термической печи из кремнийалюминийсодержащего материала, отличающийся тем, что в качестве кремнийалюминийсодержащего материала используют углистую породу с содержанием 15-35 мас.% углерода, а плавку ведут, поддерживая по ходу процесса недостаток углерода в шихте, загружаемой в печь, от стехиометрически необходимого количества в пределах 3-12% посредством подшихтовки к углистой породе кокса и/или кварцита по необходимости.

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОАЛЮМИНИЯ И ФЕРРОСИЛИКОХРОМАЛЮМИНИЯ | 0 |

|

SU273236A1 |

| Шихта для выплавки ферросилико-алюминия | 1973 |

|

SU459525A1 |

| ГАСИК М.И | |||

| и др | |||

| Теория и технология электрометаллургии ферросплавов | |||

| М., СП ИНТЕРМЕТ ИНЖИНИРИНГ, 1999, с.259. | |||

Авторы

Даты

2005-05-10—Публикация

2003-02-10—Подача