Изобретение относится к цветной металлургии, в частности к электротермическому получению технического кремния.

В настоящее время в промышленном масштабе технический кремний получают путем высокотемпературного восстановления кремнезема углеродом в дуговой руднотермической печи. Кремнезем смешивают со смесью углеродистых восстановителей и полученную таким образом шихту загружают на колошник руднотермической печи, а с него равномерно небольшими порциями погружают в печь.

В печи процесс восстановления кремнезема протекает по следующим стадиям: образование монооксида кремния за счет испарения кремнезема в восстановительной атмосфере; взаимодействие монооксида кремния с углеродом с образованием карбида кремния, реакция взаимодействия с кремнеземом и монооксидом кремния с образованием элементарного кремния.

При загрузке шихты происходит быстрое спекание шихты в зоне ее активного нагрева (зона между электродами и гарнисажем) и зависание шихты, что ухудшает газопроницаемость шихты и уменьшает ее сход в реакционную зону. Это приводит к тому, что на колошнике образуются прогары и свищи, что ведет к безвозвратным потерям кремния в виде монооксида кремния с отходящими газами, снижению извлечения кремния и дополнительному расходу электроэнергии. В связи с этим представляется актуальным создание технологий получения технического кремния с высокими технико-экономическими показателями.

Известен способ производства технического кремния по авторскому свидетельству RU №2078035, МПК С01В 33/025, опубликован 27.04.1997 г. Сущность изобретения заключается в том, что способ производства технического кремния, включающий дозирование, смешение и загрузку и проплавление в электропечи шихты, состоящей из кварцита, нефтекокса, древесного угля и древесной щепы, предполагает предварительную обработку нефтекокса раствором каустической соды и контроль лишь одного показателя технического анализа нефтекокса - влажности (до 6-12%). Кроме этого, проплавление шихты ведут во вращающейся руднотермической печи с профилем ванны в виде усеченного конуса большим основанием вверх.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, являются: электротермическое восстановление кремнезема углеродистым материалом, содержащим активный нелетучий углерод; загрузка в печь восстановительной шихты.

Недостатками аналога являются:

- отсутствие точной дозировки углеродистого восстановителя и контроля количества поступающего в процесс плавки нелетучего углерода из-за отсутствия расчета общего содержания активного нелетучего углерода в углеродистой части загружаемой восстановительной шихты;

- возможность использования аналога только для конкретного состава восстановительной шихты;

- контроль лишь одного параметра физико-химических свойств только у одного углеродистого компонента восстановительной шихты;

- требует дополнительных технологических операций перед загрузкой, связанных с расходом дополнительных реагентов, которые улучшают качество лишь одного углеродистого компонента восстановительной шихты - нефтекокса, не устраняя перерасход или недозагрузку необходимого количества нелетучего углерода для восстановления кремния.

За прототип принят наиболее близкий по технической сущности и достигаемому результату способ получения кремния по авторскому свидетельству SU №1808811, МПК С01В 33/02, опубликован 15.04.93, бюл. №14.

Сущность изобретения: смешивают кварцит с углеродсодержащим восстановителем, подают шихту на колошник электродуговой печи и осуществляют плавку. Особенностью данного изобретения является то, что периодически через каждые 1,5-2,0 ч на поверхность колошника между электродами дополнительно подают углеродсодержащий восстановитель в количестве 200-600 кг. В качестве углеродсодержащего восстановителя используют древесный уголь, нефтяной кокс, каменный уголь и древесную щепу.

Признаками прототипа, совпадающими с существенными признаками заявляемого способа, являются: электротермическое восстановление кремнезема углеродистым материалом, содержащим активный нелетучий углерод; загрузка в печь восстановительной шихты.

Данная технология обладает недостатками:

- практически неконтролируемым расходом углеродистого восстановителя для выплавки кремния;

- раздельной подачей кварцита и восстановителей, что снижает реакционную способность углеродистых восстановителей относительно кварцита;

- сравнительно невысоким извлечением кремния в товарный продукт;

- расчет общего расхода твердого углерода в углеродистой части исходной восстановительной шихты на момент загрузки на колошник ведется без учета конкретных особенностей (содержания влаги, зольности, летучих; количества мелкой фракции) каждого из составляющих восстановителя, который по своей сути относится к углеродсодержащим продуктам природного происхождения (например, древесный уголь, или нефтекокс, или каменный уголь, или древесная щепа), отличается физико-химическими свойствами (в зависимости от места происхождения исходного материала, их переработки и способа хранения на момент их загрузки на колошник печи).

Вследствие этих недостатков способ не нашел практического применения.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса получения технического кремния.

Техническим результатом предлагаемого изобретения является снижение расхода углеродистых восстановителей при получении кремния с сохранением стабильного электрического режима плавки за счет повышения точности и достоверности определения общего содержания нелетучего углерода в исходной загружаемой восстановительной шихте.

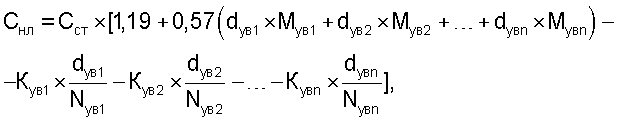

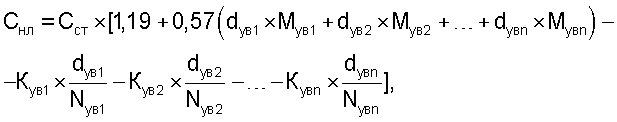

Технический результат достигается тем, что в способе получения технического кремния, включающем электротермическое восстановление кремнезема углеродистым материалом, содержащим активный нелетучий углерод, путем загрузки шихты на колошник печи, согласно изобретению в процессе электротермического восстановления кремнезема ведут контроль за общим содержанием активного нелетучего углерода в исходной восстановительной шихте перед подачей на колошник печи в зависимости от состава и физико-химических свойств компонентов шихты, а в качестве углеродистого материала используют исходную восстановительную шихту, в которой общее содержание нелетучего углерода по массе на момент загрузки на колошник печи в зависимости от ее состава соответствует величине, определяемой следующим выражением:

где Снл - общее содержание нелетучего (твердого) углерода в шихте, кг;

Сст - стехиометрически необходимое количество нелетучего углерода в загружаемой в печь шихте, определяемое по основной реакции восстановления (SiO2+2С=Si+2СО), кг;

1,19 - эмпирический коэффициент, учитывающий влияние окисления восстановителей влагой и кислородом, адсорбированными угольными частицами;

0,57 - эмпирический коэффициент, учитывающий содержание углерода, выносимого с реакционными газами в систему газоочистки;

dув - доля нелетучего углерода каждого из составляющего комплексного восстановителя в общем нелетучем углероде шихты, доли единицы;

Мув - содержание мелкой фракции (летучего углерода) каждого из составляющих комплексного восстановителя, доли единицы;

Кув - эмпирический коэффициент, значение которого выбрано из диапазона значений от 0,001 до 0,115, доли единицы;

Nув - содержание нелетучего углерода углеродистого восстановителя, доли единицы, причем Nув определяется уравнением

Nув=(УВ-Wp-Ac-Vг):100,

где УВ - содержание исходного углеродистого восстановителя, содержащегося в исходной восстановительной шихте, равное 100%;

Wр - содержание влаги в исходном углеродистом восстановителе, %;

Ас - содержание золы в исходном углеродистом восстановителе, %;

Vг - содержание летучих в исходном углеродистом восстановителе, %;

100 - коэффициент перехода от процентного содержания нелетучего углерода в исходном углеродистом восстановителе к долям единицы.

Степень восстановления SiO2 до Si в плавке определяется несколькими факторами:

во-первых, условиями восстановления SiO2. Чем большая часть SiO2 будет восстанавливаться в нижней высокотемпературной зоне горна, тем выше будет извлечение кремния, выше извлечение кремния и его сортность, ниже расход электрической энергии;

во-вторых, чем выше будет реакционная способность углеродистого восстановителя, тем большая часть SiO восстановится до Si и меньшая часть будет вынесена газами в виде монооксида;

в-третьих, чем выше фильтрационная и адсорбционная способность шихты (восстановителя) будет на колошнике, тем большая часть SiO, а также Si и SiO2 будет уловлена и возвращена в высокотемпературную зону на довосстановление.

Одним из главных факторов, определяющих эффективное восстановление кремния, является использование углеродсодержащих восстановителей:

- пригодность углеродистого восстановителя к условиям высокотемпературного процесса - термоустойчивость - с сохранением технологических свойств до попадания его в более высокотемпературную зону, где процесс восстановления идет непосредственно при температуре >2500°С;

- высокая реакционная способность, обеспечивающая быстрое и полное восстановление кремнезема до кремния, что определяет высокое извлечение кремния в товарный продукт;

- минимальное содержание определяющих примесей, регламентируемых спецификациями потребителей на качество технического кремния, определяется трудностями с внедрением процессов рафинирования;

- низкая дефицитность и приемлемая стоимость углеродистого восстановителя в условиях современного производства.

Вышеперечисленным требованиям в мировой практике производства кремния, включая Россию, отвечает древесный уголь - продукт пиролиза древесины. Он в наибольшей степени отвечает предъявленным к нему требованиям и прочно удерживает репутацию одного из лучших технологических восстановителей при производстве кремния. Однако значительный рост производства кремния в последнее время привел к увеличению спроса на древесный уголь, его дефицитности и резкому удорожанию, что отрицательно сказалось на технико-экономических показателях производства кремния и привело к необходимости его частичной или даже полной замены другими углеродистыми материалами (см. В.Г.Мизин, Г.В.Серов. Углеродистые восстановители для ферросплавов. Москва: Металлургия, 1976 г. и Б.И.Зельберг, А.Е.Черных, К.С.Елкин. Шихта для электротермического производства кремния. Челябинск: Металл, 1994 г.).

В мировом производстве кремния в качестве восстановителей используются и могут быть использованы следующие углеродистые материалы: древесный уголь, нефтяной кокс, каменный уголь, древесная щепа, торфяные брикеты и торфяной кокс, полукокс, пековый, лигниновый, целлолигниновый коксы, бурый уголь, кусковая сырая древесина и другие углеродистые материалы.

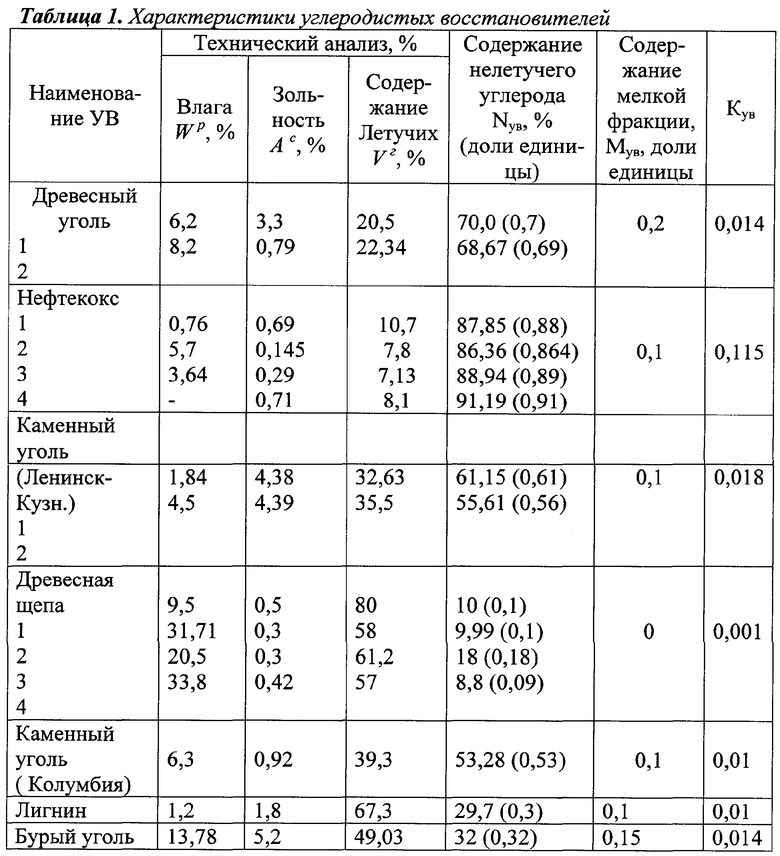

Снижение доли древесного угля в шихте при выплавке кремния как наиболее дорогостоящего углеродистого восстановителя должно сопровождаться тщательным изучением влияния каждого нового компонента, заменяющего древесный уголь, с учетом взаимоисключающих свойств и оптимальной дозировки каждого. В таблице 1 приведены (по заводским и литературным данным) характеристики используемых на кремниевых предприятиях и рекомендованных в качестве восстановителей для выплавки кремния углеродистых материалов, а также соответствующие им значения эмпирического коэффициента Кув, учитывающего содержание летучих, участвующих в процессе восстановления кремнеземсодержащего сырья.

Решающим аргументом выбора восстановителя или смеси восстановителей в каждом конкретном случае должны быть техническая возможность и экономическая целесообразность. При этом должны быть учтены многие вопросы производства и потребления: наличие восстановителей, условия их хранения, требования рынка, возможность производителя и т.д.

По данным О.М. Каткова («Выплавка технического кремния»: Учебное пособие, издание 2-е, Изд-во ИрГТУ, 1999 г., стр.97-119) расход углерода при выплавке кремния не совпадает с теоретическим по реакции:

SiO2+2С=Si+2СО.

Если стехиометрический расход активного нелетучего (твердого) углерода равен 40 кг на 100 кг SiO2 или 857 кг на 1 т Si, то на практике он выше и достигает 48-56 кг на 100 кг SiO2, что соответствует 120-140% от теоретически необходимого. Практика перерасхода реакционного углерода характерна для всех цехов производства кремния с открытыми печами, и данный перерасход колеблется в пределах от 1,15 до 1,3.

Имеется несколько причин перерасхода реакционного углерода при плавке. К ним относятся следующие:

- цеховые потери восстановителя при отсеве в отделении подготовки древесного и каменного углей, нефтекокса и древесной щепы и др;

- печные потери восстановителей, связанные с выдуванием и сгоранием на колошнике мелочи, дополнительно образовавшейся в результате многочисленных перегрузок, то есть дозировки, бункеровки, транспортировки и загрузки в печь ранее уже отсеенных от мелочи восстановителей, а также выдувание с последующим сгоранием на колошнике мелочи углеродистого восстановителя, образующейся в глубине горна в результате истирания шихтой при ее опускании, опиковке и благодаря угоранию до размеров, подверженных выносу, особенно древесной щепы.

Техническая сущность данного решения заключается в следующем. В процессе электроплавки углеродистый восстановитель подвергается ряду физико-химических превращений, существенно изменяющих его первоначальные свойства. В частности, под влиянием высокой температуры происходит изменение его структуры и характера пористого строения, сопровождающееся разложением органических соединений и удалением летучих веществ. Поскольку указанные процессы совмещены по времени с взаимодействием углерода с оксидами неуглеродной части шихты и в большой мере взаимосвязаны, то общая картина физико-химических превращений очень сложна.

В то же время подтверждается влияние влажности, зольности, содержания летучих и мелкой фракции на общее содержание активного нелетучего углерода в исходных углеродистых восстановителях, входящих в состав восстановительных шихт.

На практике при подготовке восстановительных шихт используются усредненные данные по влажности, зольности, содержанию летучих, мелкой фракции, а также содержанию нелетучего углерода, полученные ранее, как входной контроль для определения пригодности того или иного углеродистого материала для руднотермической плавки. Как уже говорилось выше, почти все восстановители относятся к углеродсодержащим продуктам природного происхождения, каждый из которых в своей группе может резко отличаться по своим физико-химическим свойствам (в зависимости от технологии переработки и способов хранения). Поэтому на практике при получении кремния часто имеет место значительный перерасход восстановителей.

Соответствие заявляемого способа критерию «новизна» подтверждают отличия от прототипа:

- проведение контроля за общим содержанием активного нелетучего углерода в исходной восстановительной шихте непосредственно перед подачей на колошник печи в зависимости от состава и физико-химических свойств углеродистых компонентов шихты в процессе электротермического восстановления кремнезема,

- использование в качестве углеродистого материала исходной восстановительной шихты, в которой общее содержание нелетучего углерода по массе на момент загрузки на колошник печи в зависимости от ее состава соответствует величине, которую определяют заявляемым в формуле изобретения математическим выражением, полученным экспериментальным путем.

Из уровня техники известно проведение контроля за физико-химическими показателями, например содержанием влаги и золы в анодной массе, являющейся углеродсодержащим реагентом при получении алюминия электролитическим способом в электролизерах (см. И.С.Гринберг. Технология самообжигающихся анодов электролизеров для производства алюминия. Иркутск: Изд-во ИрГТУ, 1996 г.; Э.А.Янко, Д.Н. Воробьев. Производство анодной массы. Москва: Металлургия, 1984 г.). Анодная масса представляет собой смесь углеродистых материалов - кокса и пека). В известном способе загрузки анодной массы для процесса восстановления алюминия из глинозема ведется по стехиометрии реакции получения алюминия. В данном случае учет такого показателя технического анализа, как зольность, влияет лишь на качество получаемого металла, а контроль за содержанием, например, влаги осуществляется для ведения процесса электролиза без нарушений правил техники безопасности (попадание влаги в электролит способствует выбросу расплава, что может привести к ожогам и травмам обслуживающего персонала).

Также известно в металлургии кремния, что контроль за содержанием золы в поступающих на плавку углеродистых восстановителях при производстве кремния ведется с целью учета перехода примесных элементов из нее в выплавляемый продукт (М.А.Глушкевич. Расчет влияния на химический состав кремния частичной и полной замены нефтяного кокса дроблеными анодами в составе восстановительной смеси. Материалы науч.-техн. конф-ции «Современное состояние и перспективы развития производства кремния и алюминиево-кремниевых сплавов, 20-22 декабря 2001, г.Каменск-Уральский; с.21-25).

Избыток твердого углерода при производстве кремния связан с отсутствием контроля за влажностью восстановителей, а также с неучетом потерь летучих из углеродистых восстановителей при высоких температурах в печи (при удалении летучих остается углеродный остаток, что приводит к снижению электрического сопротивления углеродистого вещества и, в целом, к изменению электрического режима работы печей (С.И.Попов. Металлургия кремния в трехфазных руднотермических печах. Иркутск: 2004 г, с.99-100)).

Из уровня техники известно, что каждый углеродистый материал, используемый в качестве восстановителя при получении кремния в руднотермических печах, подвергается анализу на содержание золы, влаги, летучих, мелкой фракции с целью определения входного контроля свойств для определения пригодности и соответствия техническим условиям или ГОСТам данного вида сырья. Но данные показатели технического анализа не привязаны непосредственно к процессу восстановления, а служат лишь характеристиками того или иного углеродистого материала (в зависимости от способа получения, вида исходного сырья и т.п.).

В заявляемом способе получения кремния используют выполняемые заводской лабораторией результаты технического анализа углеродистых восстановителей, входящих в состав конкретной загружаемой на колошник печи шихты, для расчета оптимального поступления общего нелетучего углерода в печь с целью протекания процесса восстановления при стабильном электрическом режиме, снижения пылеуноса и бесполезных потерь углеродистых материалов при сгорании на колошнике.

На основании длительных экспериментов был определен новый механизм влияния, позволяющий достичь новый технический результат, а именно: определена зависимость общего содержания нелетучего углерода в исходной восстановительной шихте в зависимости от состава шихты и результатов технического анализа углеродистых восстановителей. Это подтверждает соответствие технического решения критерию изобретения «новизна».

Таким образом, из уровня техники - патентной и научно-технической информации - не выявлено признака, сходного с отличительным признаком заявляемого способа, а именно: проведения точного, достоверного контроля общего содержания нелетучего углерода в шихте в зависимости от физико-химических характеристик углеродистых материалов, используемых в качестве восстановителей при плавке, а также загрузки шихты с общим содержанием нелетучего углерода, определяемым по представленному математическому выражению. Заявляемое техническое решение позволяет достичь технический результат, связанный со снижением расхода углеродистых восстановителей на 10-15%, повышением извлечения кремния на 1,2-2,3% и снижением расхода электроэнергии при получении кремния в среднем на 1,8%. Следовательно, заявляемое техническое решение соответствует критерию «изобретательский уровень».

Заявляемый способ получения технического кремния следует отнести к новым прогрессивным технологиям, позволяющим определить для загрузки в печь оптимальное количество активного нелетучего углерода в восстановительной шихте для получения кремния из кремнезема углеродистым восстановителем с учетом реальных характеристик каждого составляющего комплексного восстановителя, используемого при производстве кремния.

При этом исключается нерациональный перерасход углеродистых материалов, с одной стороны, и недозагрузка активного нелетучего углерода, необходимого для полноты восстановления кремнеземсодержащего рудного сырья, с другой.

Промышленная применимость доказана многочисленными испытаниями на однофазной рудовосстановительной печи мощностью 100 кВА с одним графитовым электродом диаметром 200 мм (акт испытаний прилагается). Приведены примеры 1, 2, 3, 4 с различными составами шихты (с использованием данных таблицы 1). В примере 2 даны показатели по общей совокупности плавок.

Контроль за показателями технического анализа углеродистых компонентов восстановительной шихты проводили по стандартным методикам: для древесного угля, древесной щепы - по ГОСТ 16399-70 (влага), ГОСТ 12596-67 (зола), ГОСТ 63282-2001 (летучие); для каменных, бурых углей - ГОСТ 11014-2001 (влага), ГОСТ 22692-77 (зола), ГОСТ 63282-2001 (летучие); для нефтяного кокса - по ГОСТ 27588-91 (влага), ГОСТ 22692-77 (зола), ГОСТ 22898-78 (летучие). Для определения содержания мелкой фракции в каждом углеродном материале определялся гранулометрический состав данного материала.

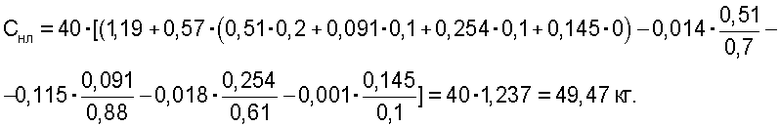

Пример 1

Состав шихты для выплавки кремния

SiO2 - 100 кг, тогда Сст=40 кг.

Расчет Снл (используя данные таблиц 1 и 2):

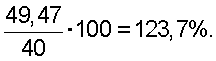

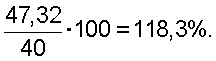

Тогда количество необходимого углерода (%) для процесса составит:

Пример 2

Состав шихты для выплавки кремния

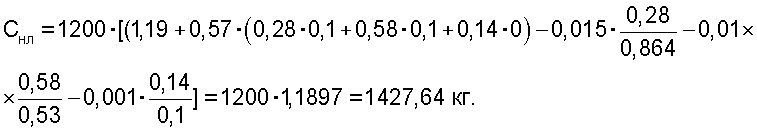

SiO2 - 3000 кг, тогда Сст=1200 кг.

Расчет Снл (используя данные таблиц 1 и 3):

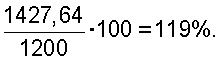

Тогда количество необходимого углерода (%) для процесса составит:

Пример 3

Состав шихты для выплавки кремния

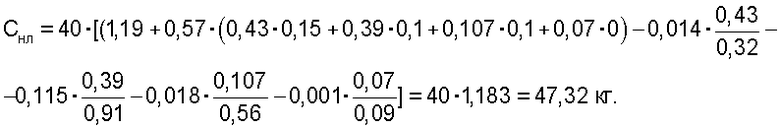

SiO2 - 100 кг, тогда Сст=40 кг.

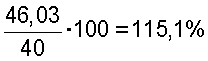

Расчет Снл (используя данные таблиц 1 и 4):

Тогда количество необходимого углерода (%) для процесса составит:

Расчет Снл (используя данные таблиц 1 и 5):

Тогда количество необходимого углерода (%) для процесса составит:

Из приведенных примеров можно сделать вывод, что при замене древесного угля (основного и дорогостоящего углеродистого восстановителя) можно использовать в различных комбинациях составы восстановительных шихт с учетом физико-химических свойств каждого из углеродистых восстановителей на момент их загрузки на колошник печи с учетом общего содержания нелетучего (твердого) углерода, необходимого и достаточного (не менее и не более) для эффективного восстановления кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1994 |

|

RU2082670C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ | 1991 |

|

RU2013370C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2649423C1 |

| Способ получения кремния | 1991 |

|

SU1808811A1 |

| Способ получения кремния | 1990 |

|

SU1791379A1 |

| Способ приготовления шихты для производства карбида кремния | 2021 |

|

RU2771203C1 |

| СПОСОБ ПРОИЗВОДСТВА КРЕМНИЯ | 1994 |

|

RU2077482C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЗ ЕГО ОКСИДА | 2000 |

|

RU2165989C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

Изобретение может быть использовано в цветной металлургии. Технический кремний получают электротермическим восстановлением кремнезема углеродистым материалом, содержащим активный нелетучий углерод. В процессе электротермического восстановления кремнезема ведут контроль за общим содержанием активного нелетучего углерода в исходной восстановительной шихте перед подачей на колошник печи в зависимости от состава и физико-химических свойств компонентов шихты. Предложенное изобретение позволяет снизить расход углеродистых восстановителей при получении кремния на 10-15%, повысить извлечение кремния на 1,2-2,3% с сохранением стабильного электрического режима плавки при снижении удельного расхода электроэнергии в среднем на 1,8%. 5 табл.

Способ получения технического кремния, включающий электротермическое восстановление кремнезема в руднотермической печи углеродистым материалом, содержащим активный нелетучий углерод, путем загрузки восстановительной шихты, отличающийся тем, что в процессе электротермического восстановления кремнезема ведут контроль за содержанием активного нелетучего углерода в исходной восстановительной шихте перед подачей на колошник печи в зависимости от состава и физико-химических свойств углеродистых компонентов шихты, а содержание активного нелетучего углерода по массе в углеродистой части восстановительной шихты на момент ее загрузки на колошник печи в зависимости от ее состава соответствует величине, определяемой следующим выражением:

где Снл - общее содержание нелетучего (твердого) углерода в шихте, кг;

Сст - стехиометрически необходимое количество нелетучего углерода в загружаемой в печь шихте, определяемое по основной реакции восстановления (SiO2+2C=Si+2CO), кг;

1,19 - эмпирический коэффициент, учитывающий влияние окисления восстановителей влагой и кислородом, адсорбированными угольными частицами;

0,57 - эмпирический коэффициент, учитывающий содержание углерода, выносимого с реакционными газами в систему газоочистки;

dув - доля нелетучего углерода каждого из составляющего комплексного восстановителя в общем нелетучем углероде шихты, доли единицы;

Мув - содержание мелкой фракции (летучего углерода) каждого из составляющих комплексного восстановителя, доли единицы;

Кув - эмпирический коэффициент, учитывающий содержание летучих углеродистого восстановителя, участвующих в восстановлении кремния, значение которого выбрано из диапазона значений от 0,001 до 0,115, доли единицы;

Nув - содержание нелетучего углерода углеродистого восстановителя, доли единицы, причем Nув определяется уравнением:

Nув=(УВ-WpAc-Vг): 100,

где УВ - содержание исходного углеродистого восстановителя, содержащегося в исходной восстановительной шихте, равное 100%;

Wр- содержание влаги в исходном углеродистом восстановителе, %;

Ас - содержание золы в исходном углеродистом восстановителе, %;

Vг - содержание летучих в исходном углеродистом восстановителе, %;

100 - коэффициент перехода от процентного содержания нелетучего углерода в исходном углеродистом восстановителе к долям единицы.

| Способ получения кремния | 1991 |

|

SU1808811A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 1995 |

|

RU2078035C1 |

| Хромо-марганцево-кремнистая сталь | 1944 |

|

SU75276A1 |

| Способ прокатки лент из нержавеющих мартенситно-стареющих сталей | 1986 |

|

SU1335351A1 |

| JP 3153518 A, 01.07.1991. | |||

Авторы

Даты

2009-04-20—Публикация

2007-06-20—Подача