Изобретение относится к металлургии, и, в частности, к способам переработки легированных металлоотходов для производства стали в электропечах.

Цель изобретения - снижение себестоимости металла и уменьшение его химической неоднородности.

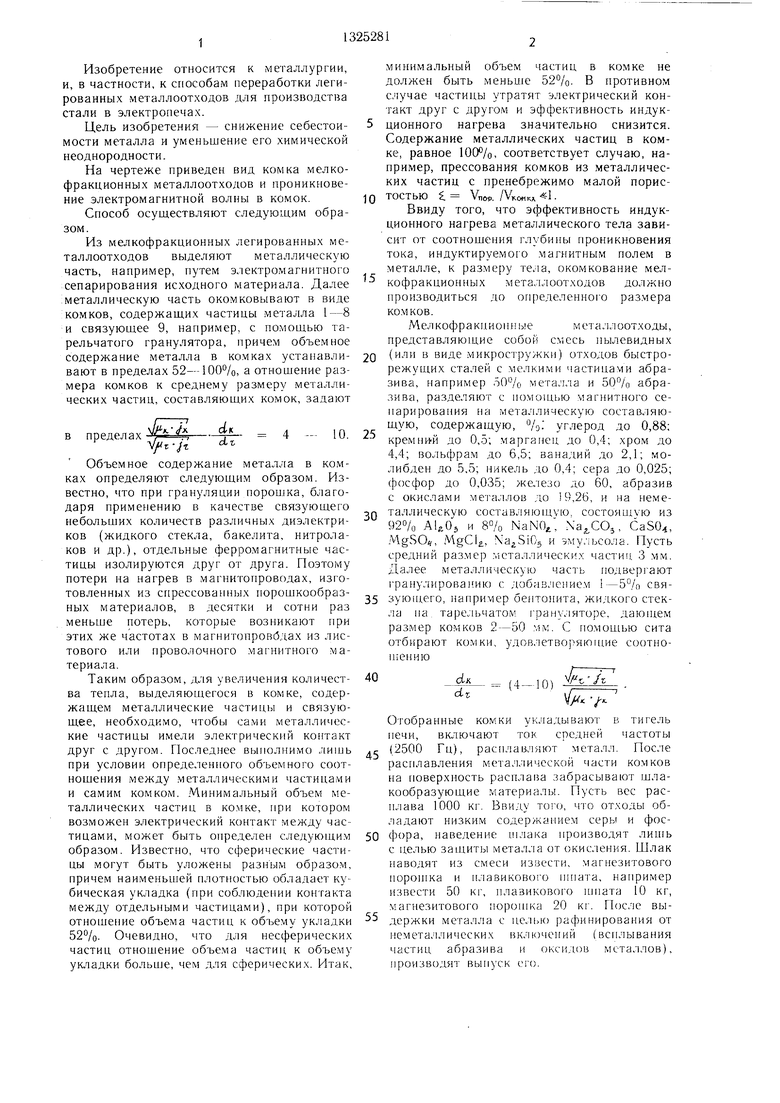

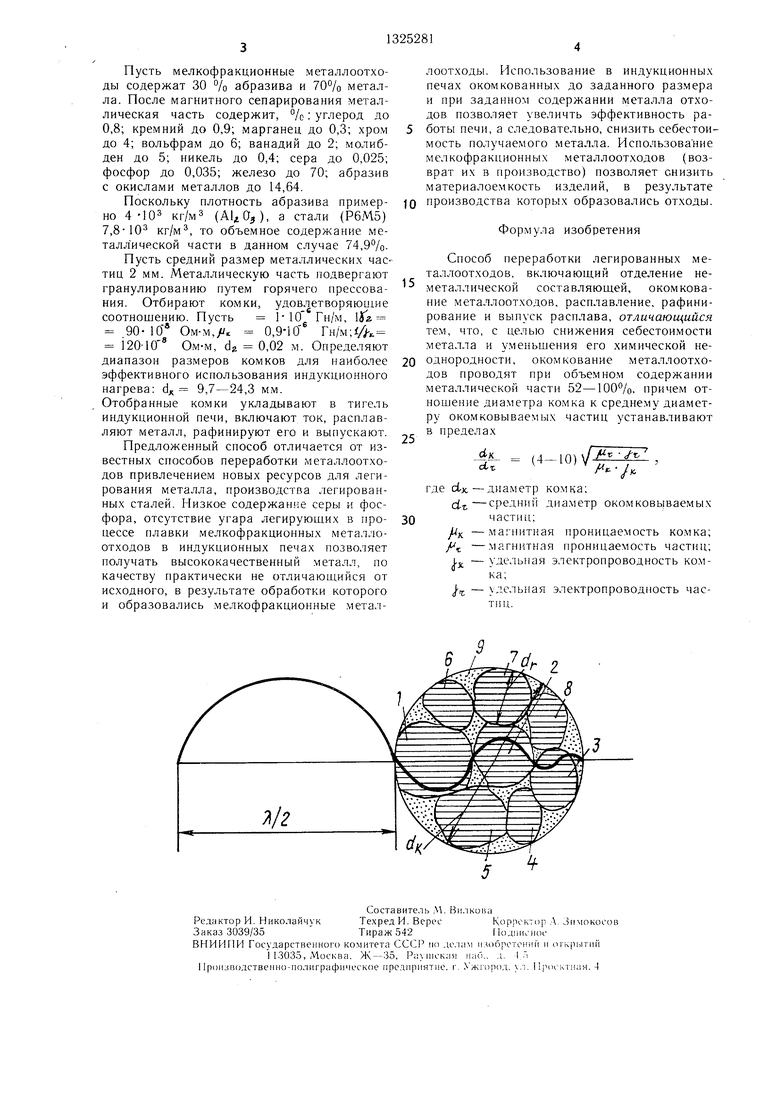

На чертеже приведен вид комка мелкофракционных металлоотходов и проникновение электромагнитной волны в комок.

Способ осуществляют следующим образом.

Из мелкофракционных легированных металлоотходов выделяют металлическую часть, например, путем электро.магнитного сепарирования исходного материала. Далее -металлическую часть окомковывают в виде комков, содержащих частицы .металла 1-8 и связующее 9, например, с помощью тарельчатого гранулятора, причем объе.мное содержание металла в комках устанавливают в пределах 52-100%, а отношение размера комков к среднему размеру металлических частиц, составляющих комок, задают

в пределах

4

Объемное содержание металла в комках определяют следующим образом. Известно, что при грануляции порошка, благодаря применению в качестве связующего небольших количеств различных диэлектриков (жидкого стекла, бакелита, нитролаков и др.), отдельные ферромагнитные частицы изолируются друг от друга. Поэтому потери на нагрев в магнитопроводах, изготовленных из спрессованных порошкообразных материалов, в десятки и сотни раз меньше потерь, которые возникают при этих же частотах в магнитопровбдах из листового или проволочного магнитного материала.

Таким образом, для увеличении количества тепла, выделяющегося в комке, содержащем металлические частицы и связующее, необходимо, чтобы сами металлические частицы имели электрический контакт друг с другом. Последнее выполни.мо лишь при условии определенного объемного соотношения между металлическими частицами и самим комком. Минимальный объем металлических частиц в комке, при котором возможен электрический контакт между частицами, может быть определен следующим образом. Известно, что сферические частицы могут быть уложены разным образо.м, причем наименьшей плотностью обладает кубическая укладка (при соблюдении контакта между отдельными частицами), при которой отношение объема частиц к объему укладки 52%. Очевидно, что для несферических частиц отношение объе.ма частиц к объему укладки больше, чем для сферических. Итак,

10.

0

5

0

5

0

минимальный объем частиц в комке не должен быть меньше 52%. В противном случае частицы утратят электрический контакт друг с другом и эффективность индукционного нагрева значительно снизится. Содержание металлических частиц в комке, равное , соответствует случаю, например, прессования комков из металлических частиц с пренебрежимо малой пористостью 1 Vno. Лксжкд. «1 .

Ввиду того, что эффективность индукционного нагрева металлического тела зависит от соотношения глубины проникновения тока, индуктируемого магнитным полем в металле, к размеру тела, окомкование мелкофракционных металлоотходов должно производиться до определенного размера комков.

Мелкофракпиоппыеметаллоотходы,

представляющие собой с.месь пылевидных (или в виде микростружки) отходов быстрорежущих сталей с мелкими частицами абразива, например 50%, металла и 50% абразива, разделяют с помощью магнитного се- парировагшя на металлическую составляющую, содержащую, %; углерод до 0,88: кремни й до 0,5; .марганец до 0,4; хром до 4,4; вольфрам до 6,5; ванадий до 2,1; молибден до 5,5; никель до 0,4; сера до 0,025; фосфор до 0,035; железо до 60, абразив с окислами металлов до 9,26, и на неметаллическую состав. яю1цую, состоящую из

5

92% AUO,

8% NaNOe. .a,COj,

CaSO,

MgSO,, MgCI, и эмульсола. Пусть средний раз.мер металлических частии. 3 мм. Далее металлическую часть гюдвергают гранулирова ию с добавлением i-5% связующего, например бентонита, жидкого стекла la таре.чьчатом грануляторе, даюпгем размер комков 2-50 мм. С по.мощью сита отбирают комки, удовлетворяющие соотно-

5

0

5

0

(4 - 10) dt

А -/х

Отобранные комки укладывают в тигель печи, включают ток средней частоты (2500 Гц), рас 1лавляют металл. Пос.че расплавления металлической части комков на поверхность распла15а забрасывают щла- кообразующие материалы. Пусть вес расплава 1000 кг. Ввиду того, что отходы обладают низким содержанием серы и фос- ()ора, наведение шлака производят лишь с целью защиты металла от окисления. Шлак наводят из смеси извести, магнезитового порошка и плавикового пшата, например извести 50 кг, плавикового ншата 10 кг, магнезитового порошка 20 кг. После выдержки металла с целью рафинирования от неметаллических включений (всплывания частиц абразива и оксидов металлов), производят выпуск его.

Пусть мелкофракционные металлоотхо- ды содержат 30 % абразива и 70% металла. После магнитного сепарирования металлическая часть содержит, %; углерод до 0,8; кремний до 0,9; марганец до 0,3; хром до 4; вольфрам до 6; ванадий до 2; молибден до 5; никель до 0,4; сера до 0,025; фосфор до 0,035; железо до 70; абразив с окислами металлов до 14,64.

Поскольку плотность абразива пример- но 4-103 кг/мз (АЦО;,), а стали (Р6М5) 7,8-10 кг/м, то объемное содержание ме- талл ической части в данном случае 74,9%. Пусть средний размер металлических частиц 2 мм. Металлическую часть подвергают гранулированию путем горячего прессова- ния. Отбирают комки, удовлетворяющие соотношению. Пусть 1-10 Гн/м, Гг .90- 10 Ом-м,/ 0,9-10 Гн/м;) 120-10 Ом-м, dg 0,02 м. Определяют диапазон размеров комков для наиболее эффективного использования индукционного нагрева: 4 9,7-24,3 мм. Отобранные комки укладывают в тигель индукционной печи, включают ток, расплавляют металл, рафинируют его и выпускают. Предложенный способ отличается от известных способов переработки металлоотхо- дов привлечением новых ресурсов для легирования металла, производства легированных сталей. Низкое содержание серы и фосфора, отсутствие угара легирующих в про- цессе плавки мелкофракционных металло- отходов в индукционных печах позволяет получать высококачественный металл, по качеству практически не отличающийся от исходного, в результате обработки которого и образовались мелкофракционные металлоотходы. Использование в индукционных печах окомкованных до заданного размера и при заданном содержании металла отходов позволяет увеличть эффективность работы печи, а следовательно, снизить себестоимость получаемого металла. Использование мелкофракционных металлоотходов (возврат их в производство) позволяет снизить материалоемкость изделий, в результате производства которых образовались отходы.

Формула изобретения

Способ переработки легированных металлоотходов, включающий отделение неметаллической составляющей, окомкова- ние металлоотходов, расплавление, рафинирование и выпуск расплава, отличающийся тем, что, с целью снижения себестоимости металла и уменьшения его химической неоднородности, оком кование металлоотходов проводят при объемном содержании металлической части 52-100%, причем отношение диаметра комка к среднему диаметру окомковываемых частиц устанавливают в пределах

(4-10) /,

где dx-диаметр комка;

dr.-средний диаметр окомковьшаемых

частиц;

-магнитная проницаемость комка; -магнитная проницаемость частиц;

х dt.

Л А

J-JC - удельная электропроводность комка;

J-.T - удельная электропроводность частиц.

Составитель Л. Вилкова

Редуктор И. Нико.-шйчукТехред И. ВересКорректор Л Зммокосов

Заказ 3039/35Тираж 542 1одпи -11ое

ВНИИ11И Гоеударствеиного комитета СССР но делам 1|;и)6ретсний и (ц-крытпй

1 13035, Моеква. Ж -35, Раушекая наб., д. 1 i I роизводетвенно-полиграфическое прсд1т|)11ятне. i жгор)д, л. 11 1ооктиая. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| СПОСОБ ПОДГОТОВКИ МЕЛКОФРАКЦИОННЫХ МЕТАЛЛООТХОДОВ-ШЛАМОВ К ПЕРЕПЛАВУ | 1991 |

|

RU2030457C1 |

| Способ переработки лома и отходов сплавов, содержащих цветные и черные металлы | 1990 |

|

SU1799924A1 |

| Шихта для переработки отходов легированных сталей и сплавов в шихтовую заготовку | 1990 |

|

SU1759891A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| СПОСОБ ПОДГОТОВКИ МЕЛКОФРАКЦИОННЫХ МЕТАЛЛООТХОДОВ К ПЕРЕПЛАВУ | 1991 |

|

RU2026380C1 |

Изобретение относится к области металлургии, в частности к способам переработки легированны.х металлоотходов для производства стали в электропечах. Цель изобретения - снижение себестоимости металла и уменьшение его химической неоднородности. Способ переработки легированных металлоотходов предусматривает перед плавлением предварительное оком кование металлоотходов при объемном содержании металлической части 52-100% и при определенном диаметре комков и окомковывае- мых частиц. Это позволит за счет интенсификации процесса плавления уменьшить привлечение в производство новых ресурсов и уменьшить потери легирующих элементов. 1 ил. i (Л со ю ел 1чЭ 00

| Способ выплавки стали | 1979 |

|

SU781217A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ПОДГОТОВКИ шихты | 0 |

|

SU342927A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-25—Подача