(54) СПОСОБ ВЫПЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ выплавки стали | 1977 |

|

SU726177A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| Способ выплавки ванадийсодержащих сталей | 1980 |

|

SU922155A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1089144A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Способ выплавки ванадиевых сплавов | 1982 |

|

SU1068495A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Изобретение относится к черной метгшлургии, а именно к производйтву стали в дуговых электросталеплавильных печах.

Известен способ выплавки стали, заключающийся в расплавлении шихты, проведении процесса окисления, скачивании окислительного шлака, наведении нового шлака на основе ванадийсодержсодего конвертерного шлака и выпуске металла |1J .

Недостатком известного способа является увеличение продолжительности плавки за счет наведения дополнительного шлака, а также .снижение качества металла в связи с г Овышение:м газонасыщенности металла.

Известен также способ выплавки стали, заключакидийся в том, что ванадийсодержащий шлак присаживают до начала окислительного периода, при этом шлак ие скачивается до конца плавки и переводится в восстановительный присадкой извести и раскислителей 2J .

Этот способ вследствие отсутствия операции скачивания шлака требует использования в плавке чистой по содержанию фосфора и серы метгиплошйхты.

Наиболее близким по технической сущности и достигаемому результату является способ выплавки стали, заключающийся в рйсплавлейии шихты, состоящий из металлического скрапа и ванадиевого шлака, проведении окислительного периода, скачивании шлака, доводке и выпуске металла З .

Однако в случае необходимости ска чйвание окислительного шлака для удаления фосфора его применение нецелесообразно вследствие низкой степени перехода ванадия (не более 50-60%) ИЗ вангщиевого шлака в метгшл и агрессивного воздействия ванадиевого шлака в период проплавления шихты на футеровку печи.

Цель изобретения - снижение себестоимости металла и улучшение его качества.

Указанная цель достигается тем, что ванадийсрдержащую шлакометаллическую магнитную фракцию вводят в 25 завалку или окислительный период из расчета получения в расплаве 0,030,08% вангшия, а окончательную корректировку до заданного содержания ванадия проводят в доводку ванадиевым дйлаком совместно с молотым ножиком и

ферросилицие; в соотношении

1: (0,1-0,5):(0,) в количестве

0,2-1,0% от веса садки.

Использование сравнительно чистой по содержанию вредных примесей шлакометаллической магнитной фракции, состоявдей изДвух фаз: шлаковой(20-40%) и металлической (60-80%).причем последняя содержит 1-3% углерода, 0,030,15% ванадия, следы кремния, марганца и титана, серы - до 0,02% и фосфора - 0,04-0 ,06%, а шлаковая состоит из окислов ванадия (до 25%), окислов кремния (до 20%).окислов марганца (до 15%),окислов титана (до 10%),окислов железа (30-50%), остальное окислы хрома, магния, кальция и алюминия, - позволяет привлечь новые, менее дорогостоящие ресурсы ванадия в производство высококачественного легированного металла, увеличить коэффициент сквозного извлечения ванадия за счет привлечения вторичного продукта переработки ванадиевого шлака, удешевить легированные стали и поучить металл с высокими физико-меХаничес ми свойствами.

Предлагается производить присадку йшакометаллической Фракции как в завалку,так и по ходу окислительного Лериода в зависимости от принятой технологии выплавки стили. При этом с целью дальнейшего повышения качестт за металла.за сЧет уменьшения содержания вредных примесей и, прежде всего ,Фосфора возможно (практически безпотерь .ванадия) ведение процесса со скачиванием окислительного шлака,так как введенный ванадий из расчета получения в металле 0,03-0,08% при температурах конца окислительного пери.ода 1580-1650 С практически полностью сохраняется в металле из-sa преимущественного окисления углерода в этот период. Однако повышение расхода магнитной фракции для получения в металле до 0,16% ванадия уже нецелесообразно вследствие заметного повышения потерь ванадия с окислительным шлак 1. , ; Введение магнитной шлакометаллической фракции позволяет частично заменить металлический лом, чугун и феррованадий,снижая тем самым расход металлошихты; а содержащийся в ней углерод, окислы железа и ванадия способствуют усилению интенсивности

кипения, что обеспечиваетвосстановление железа и ванадия при последующем раскислении металла и более глубокую дегазацию металла. Кроме того существенно улучшаются по сравнению с известным способом условия службы футеровки вследствие менее агрессивного воздействия магнитной фракции на футеровку печи.

Присадка второй составляющей ванадийсодержащего материала - ванадиевог;о 1шлака, вводимого после скачивиния окислительного шлака, например в доводку, в минимальном количестве для окончательной корректировки содержания ванадия в стали по сравнению с известными способами позволяет сократить количество извести, необходимой для ошлакрвания окислов, внесенных ванадиевшй шлаком, а также количество восстановителей-раскислителей.

Кроме того, вследствие меньшего переокислеиия металлической ванны уменьшается количество окисных металловключений в готовой стали.

Пример. 8 дуговой электропечи с основной футеровкой выплавляют сталь 45ФЛ. Проведено 3 плавки с присадкой в окислительный период ванадиевого шлака и 5 плавбк с введением в завалку итакометаллической магнитной фракции, из которых 2 плавки со скачиванием окислительного шлака.

9 Банадйевый шлак содержит,%: V (% 20,8, SHgl6,8, MnO 9,3 Fe(,5m 33,8, ТI 0 7,9, ме талловключения 7, 2 P,j C 0,12, ОКИСЛЫ Хрома, кальция, алюминия, магййя - остальное. Шлакометаллйческая магнитная фракция имеет состав, %: металлическая фаза(71%) содержит, %: углерод 1,7, ванадий 0,11, кремйий, марганец - следы, сера 0,036, фосфор 0,021 шлаковая фаза составляет 29% и содержит, % t PQ 0,{ 0,08; окислы хрома, кальция, магния, алюминия - остальное.

Расчетная концентрация ванадия в металле одинакова во всех плавках (0,114%).Раскисление печного шлака производят присадками моло-плх коксика, ферросилиция и алюминиевой круп ки в расчетном количестве.

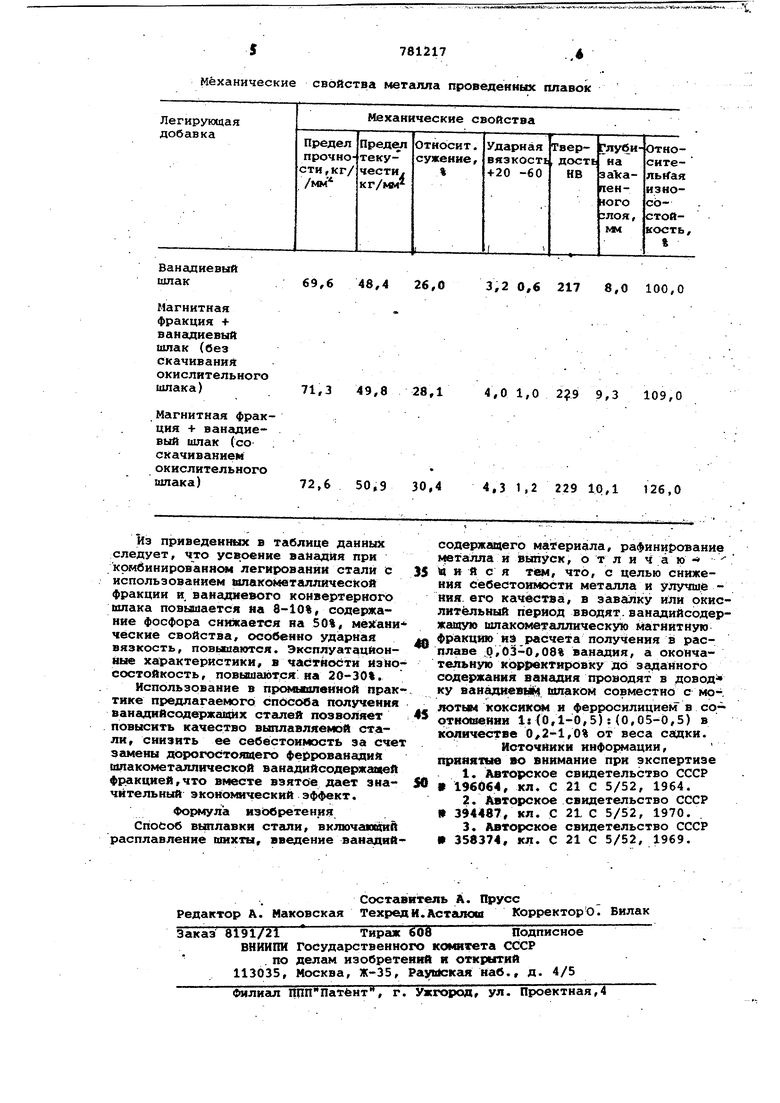

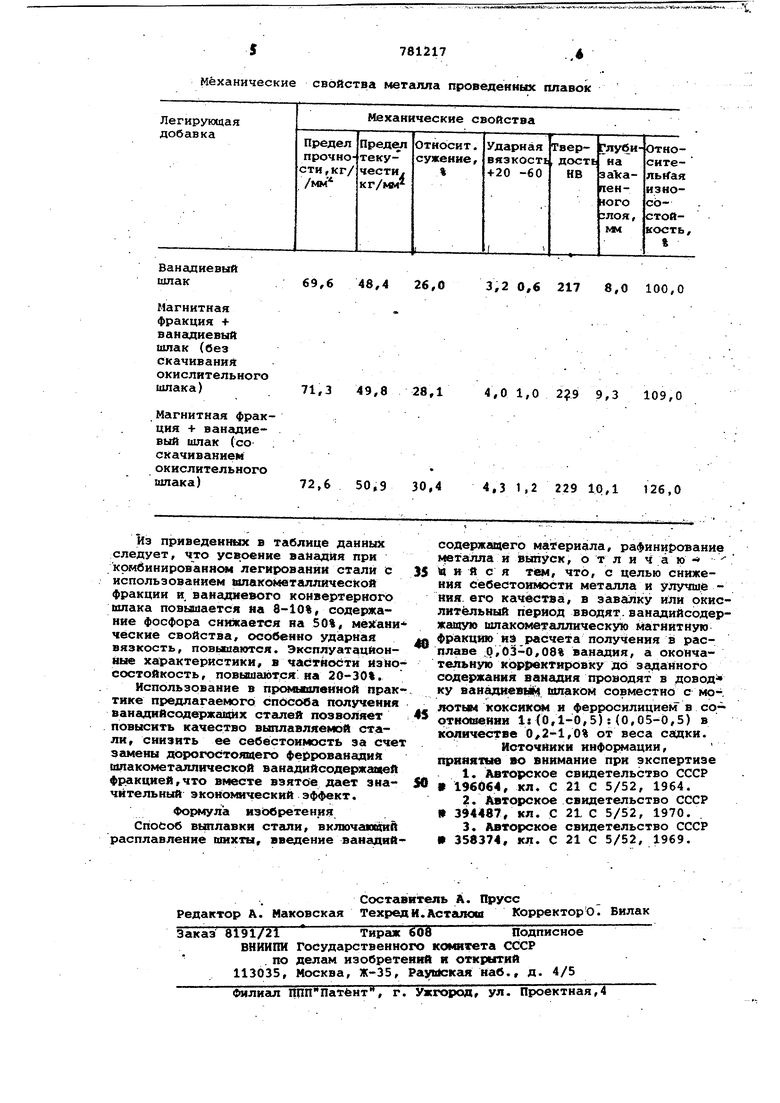

Усредненные механические свойства стали, выплавленной по сопоставленным cnoco6aiM, приведены в таблице.

Механические свойства метапла проведенных плавок

Авторы

Даты

1980-11-23—Публикация

1979-04-16—Подача