. Изобретение относится к черной металлургии, а именно к переработке отходов ле- гированных сталей и сплавов, образующихся при обработке резанием (стружка) и эксплуатации конструкций и устройств из этих сталей и сплавов при высоких температурах (окалина).

Цель изобретения - получение шихтовой заготовки заданного состава для переплавных процессов, повышение технико-экономических показателей за счет снижения угара легирующих элементов, увеличение выхода годного, а также снижение себестоимости шихтовой заготовки.

Для этого шихта содержит в качестве металлодобавки стружку легированной стали или сплава, в качестве окислителя оксиды ведущих элементов материала шихтовой заготовки в виде окалины основного сплава и/или смеси оксидов, в качестве восстановителя отсевы алюминиевой стружки и/или алюминиевую крупку при следующем соотношении компонентов, мас.%;

Стружка легированной стали или сплава15-50

Окалина основного сплава и/или смесь оксидов ведущих элементов материала шихтовой заготовки33-55

Отсевы алюминиевой стружки и/или алюминиевая крупка17-30

Получение шихтовой заготовки для переплавных процессов заданного состава до- .стигается за счет того, что шихта представляет собой смесь компонентов, способных к экзотермической реакции, причем окислителем (носителем кислорода) являются оксиды основных элементов сплава. В ходе работы шихты происходит обмен кислородом между окислителем и восстановителем безучастия посторонних примесей, способных изменить состав ведущих элементов в сплаве. Состав окислительной части подбирается так, чтобы не изменить допускаемые для данного сплава количественные соотношения между ведущими элементами. Кроме того. в случае

сл

с

VI сл о

00

ю

необходимости состав окислительной составляющей шихты позволяет корректировать количественный состав получаемого сплава в соответствии с требованиями к составу готовой шихтовой заготовки,

Повышение технико-экономических показателей достигается саморазогревом шихты и уменьшением объема шлака. Высокая термичность шихты позволяет расплавить металлодобавку и сформировать жидкий шлак на поверхности расплавленного металла. Шлак покрывает зону реакции, предохраняя получаемый сплав от окисления и охлаждения, что способствует более полному разделению металлической и шлаковой фаз. Кроме того, восстановитель, находящийся в зоне реакции, нейтрализует кислород окружающей среды (воздуха, находящегося в пустотах между составляющими шихты), предохраняя жидкий металл от окисления. Металл представляет собой сплав восстановленных из оксидов элементов окислительной составляющей шихты и расплавленной теплом экзотермической реакции металлодобавки. Шлак состоит в основном из окислов алюминия и незначительной части оксидной составляющей.

Увеличение выхода годного достигается за счет более полного разделения металлической и шлаковой фаз, уменьшению времени разогрева электрическими дугами.

Снижение себестоимости получаемой заготовки достигается применением в составе шихты стружки легированных сталей и сплавов, неутилизируемой окалины легированных сплавов и отсевов алюминиевой стружки (АСО).

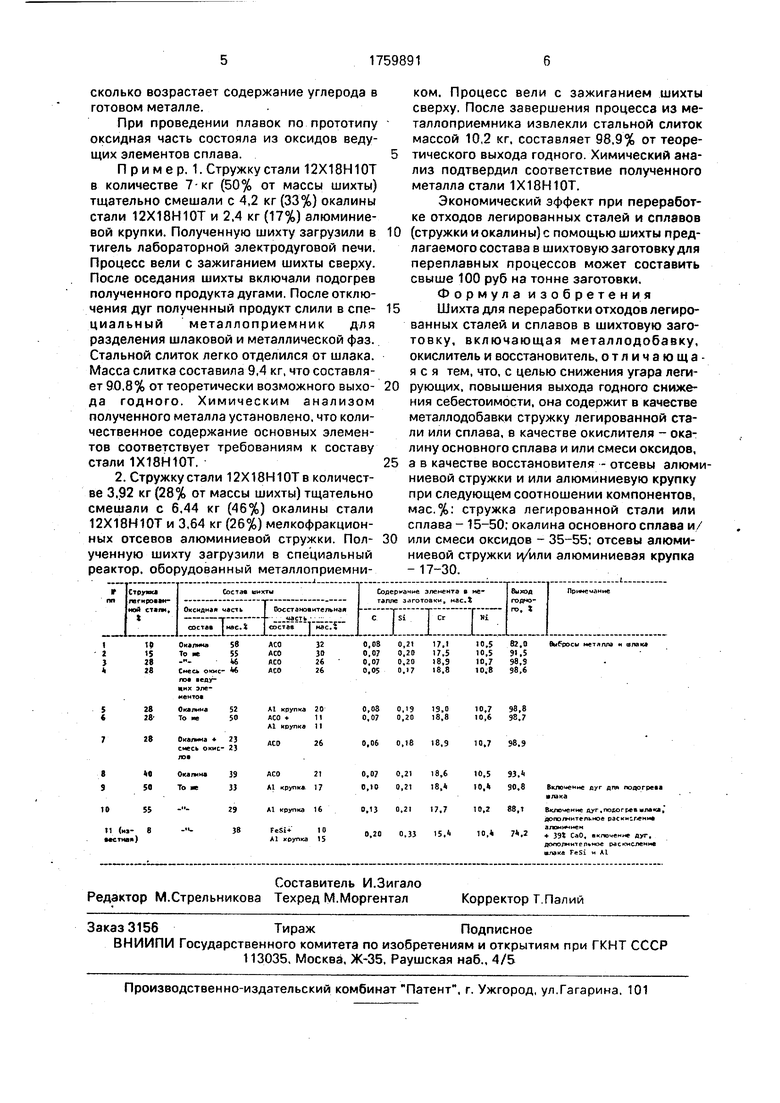

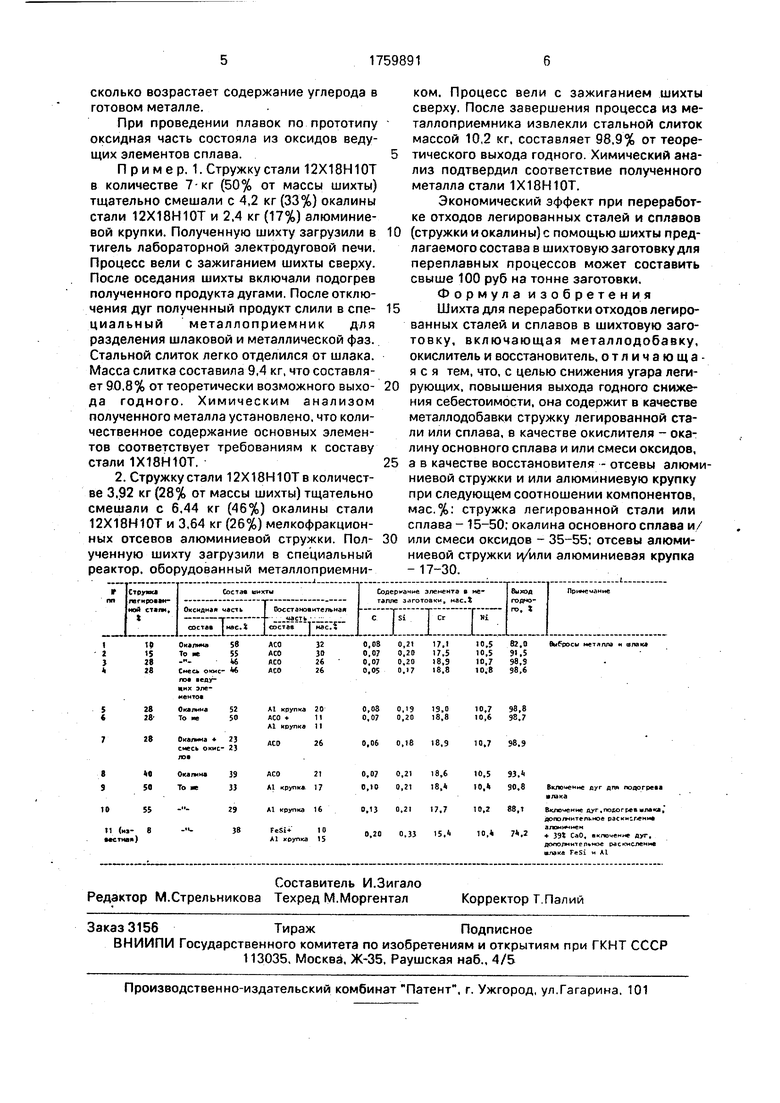

Составы испытанных шихт приведены в таблице. В качестве металлодобавки испытуемых шихт использовали стружковые отходы стали 12Х18Н10Т цеха NJ 1 Никопольского южно-трубного завода. В качестве оксидной части использовали оксиды хрома, никеля, марганца.и железа в виде рудных концентратов и чистых оксидов марок Ч и ЧДА, а также окалину реторт для получения титановой губки цеха термин титана Березниковского титаномагниевого комбината (реторты выполнены из стали 12Х18Н10Т). В качестве восстановителя использовали отсевы алюминиевой стружки (АСО) по ТУ 48-26-52-82 (отходы производства вторичного алюминия Мценского завода Вторцветмет) с содержанием алюминия не менее 70 мае. % и алюминиевую крупку (§8 %-AI).

Установлено, что при содержании в шихте стружки легированной стали или сплава менее 15%, окалины основного

сплава и/или смеси оксидов ведущих элементов и отсевов алюминиевой стружки и/или алюминиевой крупки более 55 и 30% соответственно уменьшается выход годного

из-за выбросов и выноса пылевидных частиц, что связано с бурным протеканием процесса.

При содержании в шихте стружки легированной стали или сплава более 50%. отсе0 BOB алюминиевой стружки и/или алюминиевой крупки менее 17% и окалины основного сплава и/или смеси ведущих элементов менее 33% также снижается выход годного из-за недостатка тепла экзотерми5 ческой реакции для расплавления металлодобавки и разделения металла и шлака, а увеличение продолжительности разогрева дугами приводит к науглероживанию сплава и увеличению угара легирующих элемен0 тов.

Удовлетворительные результаты по всем основным показателям получены при следующем компонентном составе шихты: окалина основного сплава и/или смесь ок5 сидов ведущих элементов 33-55%, отсевы алюминиевой стружки и/или алюминиевая крупка 17-30% и стружка легированной стали или сплава 15-50%.

Наилучшие результаты получены при

0 использовании шихты со следующим содержанием компонентов: стружка легированной стали 28%, окалина основного сплава 46% и отсевы алюминиевой стружки 26%. Этот состав является оптимальным, по всем

5 основным технологическим и экономическим параметрам он позволяет вести процесс как в печи, так и во внепечном агрегате. При этом достигается довольно полное разделение металла и шлака, что способствует

0 увеличению выхода годного, а применение в составе шихты технологических отходов других промышленных производств (струж- ковых отходов легированных сталей, окалины легированных сталей и сплавов, отсевов

5. алюминиевой стружки) делает ее использование экономически выгодным.

Установлено, что при содержании в шихте до 40% металлодобавки, 39% окислительной и 21% восстановительной частей

0 процесс получения шихтовой заготовки из предлагаемой шихты можно вести внепеч- ным способом. Тепла экзотермической реакции достаточно чтобы растворилась металлодобавка и отделился металл от шла5 ка. При увеличении доли металлодобавки необходимо полученный продукт реакции дополнительно греть дугами, чтобы дать возможность разделиться металлу и шлаку, но при этом снижается выход годного и увеличивается угар легирующих элементов, несколько возрастает содержание углерода в готовом металле.

При проведении плавок по прототипу оксидная часть состояла из оксидов ведущих элементов сплава.

Пример. 1. Стружку стали 12Х18Н10Т в количестве 7-кг (50% от массы шихты) тщательно смешали с 4,2 кг (33%) окалины стали 12Х18Н10Т и 2,4 кг (17%) алюминиевой крупки. Полученную шихту загрузили в тигель лабораторной злектродуговой печи. Процесс вели с зажиганием шихты сверху. После оседания шихты включали подогрев полученного продукта дугами. После отключения дуг полученный продукт слили в спе- циальный металлоприемник для разделения шлаковой и металлической фаз. Стальной слиток легко отделился от шлака. Масса слитка составила 9,4 кг, что составляет 90,8% от теоретически возможного выхо- да годного. Химическим анализом полученного металла установлено, что количественное содержание основных элементов соответствует требованиям к составу стали 1Х18Н10Т.

2. Стружку стали 12Х18Н10Тв количестве 3,92 кг (28% от массы шихты) тщательно смешали с 6,44 кг (46%) окалины стали 12Х18Н10Т и 3,64 кг (26%) мелкофракционных отсевов алюминиевой стружки. Пол- ученную шихту загрузили в специальный реактор, оборудованный металлолриемником. Процесс вели с зажиганием шихты сверху. После завершения процесса из ме- таллоприемника извлекли стальной слиток массой 10,2 кг, составляет 98,9% от теоретического выхода годного. Химический анализ подтвердил соответствие полученного металла стали 1Х18Н10Т.

Экономический эффект при переработке отходов легированных сталей и сплавов (стружки и окалины) с помощью шихты предлагаемого состава в шихтовую заготовку для переплавных процессов может составить свыше 100 руб на тонне заготовки. Формула изобретения Шихта для переработки отходов легированных сталей и сплавов в шихтовую заготовку, включающая металлодобавку, окислитель и восстановитель, отличающаяся тем, что, с целью снижения угара легирующих, повышения выхода годного снижения себестоимости, она содержит в качестве металлодобавки стружку легированной стали или сплава, в качестве окислителя - окалину основного сплава и или смеси оксидов, а в качестве восстановителя - отсевы алюминиевой стружки и или алюминиевую крупку при следующем соотношении компонентов, мае.%: стружка легированной стали или сплава - 15-50; окалина основного сплава и/ или смеси оксидов - 35-55; отсевы алюминиевой стружки и/или алюминиевая крупка - 17-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| Шихта для получения ферротитана | 1990 |

|

SU1705386A1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| Способ выплавки хромсодержащей шихтовой заготовки | 1987 |

|

SU1521780A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2003 |

|

RU2241777C1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

Сущность изобретения: шихта содержит в качестве металлодобавки стружку легированной стали или сплава, в качестве окислителя оксиды ведущих элементов материала шихтовой заготовки в виде окалины основного сплава и/или смесь оксидов, а в качестве восстановителя отсевы алюминиевой стружки и/или алюминиевую крупку при следующем соотношении компонентов, мас.%: стружка легированной стали или сплава 15 - 50; окалина основного сплава и/или смесь оксидов ведущих элементов материала шихтовой заготовки 33 - 55; отсевы алюминиевой стружки и/или алюминиевая крупка 17-30. 1 табл.

| Шихта для получения феррованадия | 1982 |

|

SU1073315A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-12-10—Подача