Изобретение относится к коксохимии, в частности к способам испытания углей для коксования, и может быть использовано на коксохимических заводах.

Цель изобретения - повьшение точности определения спекаемости углей и угольных шихт.

Пример 1. Уголь крупностью менее 3 мм помещают в фарфоровый стакан диаметром 5 см,.высотой 10 см до метки, соответствующей объему 90 см и в него вводят вертикально по центральной оси стакана нагретьш в му- фельной печи до 825-820°С стальной стержень диаметром 8 мм с вмонтированной в него термопарой на глубину 50 Mi K Стержень выдерживают в угле 1 мин, извлекают из угля и прикоксо- вавшийся твердый остаток отделяют от стержня ножом в тарированную чашку, охлаждают и взвешивают. Результатом опыта является среднее арифметическое двух определений массы прикоксо- вавшегося твердого остатка. Относительная ошибка в параллельных опытах составляет не более 4% величины показателя массы прикоксовавшегося твердого остатка. Если разница между результатами параллельных опытов более 4%, то определение необходимо повторить.

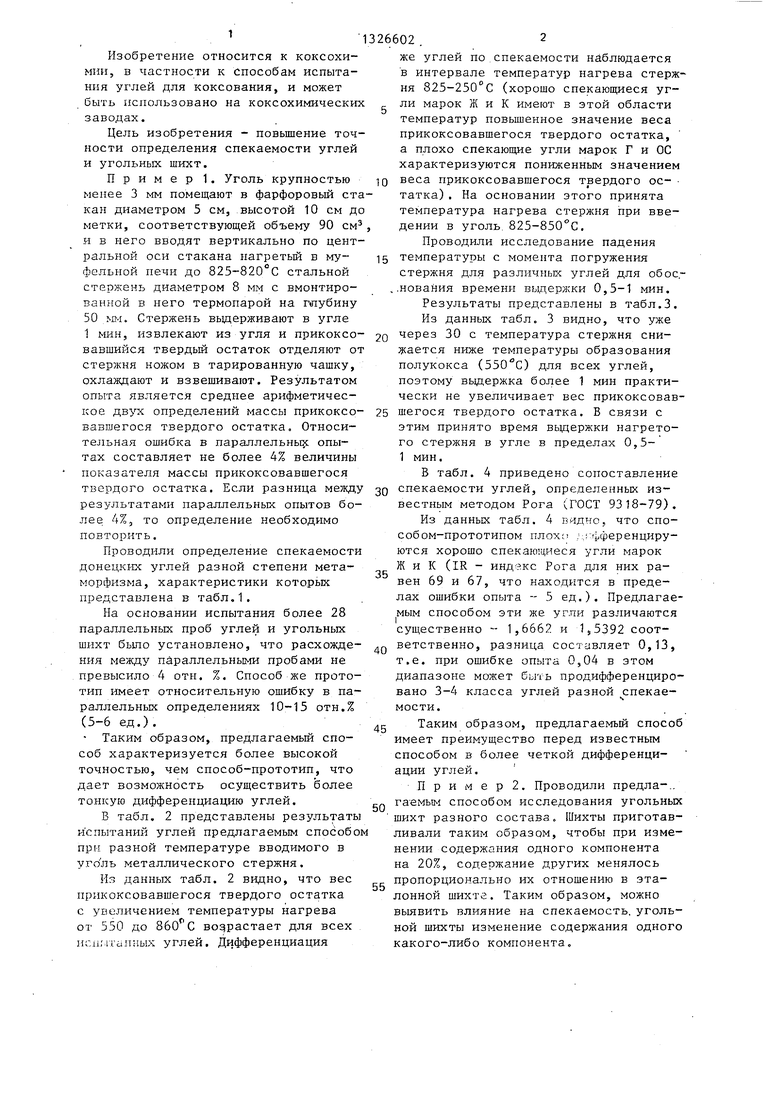

Проводили определение спекаемости донецких углей разной степени метаморфизма, характеристики которых представлена в табл.1.

На основании испытания более 28 параллельных проб углей и угольных шихт было установлено, что расхождения между параллельными пробами не превысило 4 отн. %. Способ же прототип имеет относительную ошибку в параллельных определениях 10-15 отн.% (5-6 ед.).

Таким образом, предлагаемый способ характеризуется более высокой точностью, чем способ-прототип, что дает возможность осуществить более тонкую дифференциацию углей.

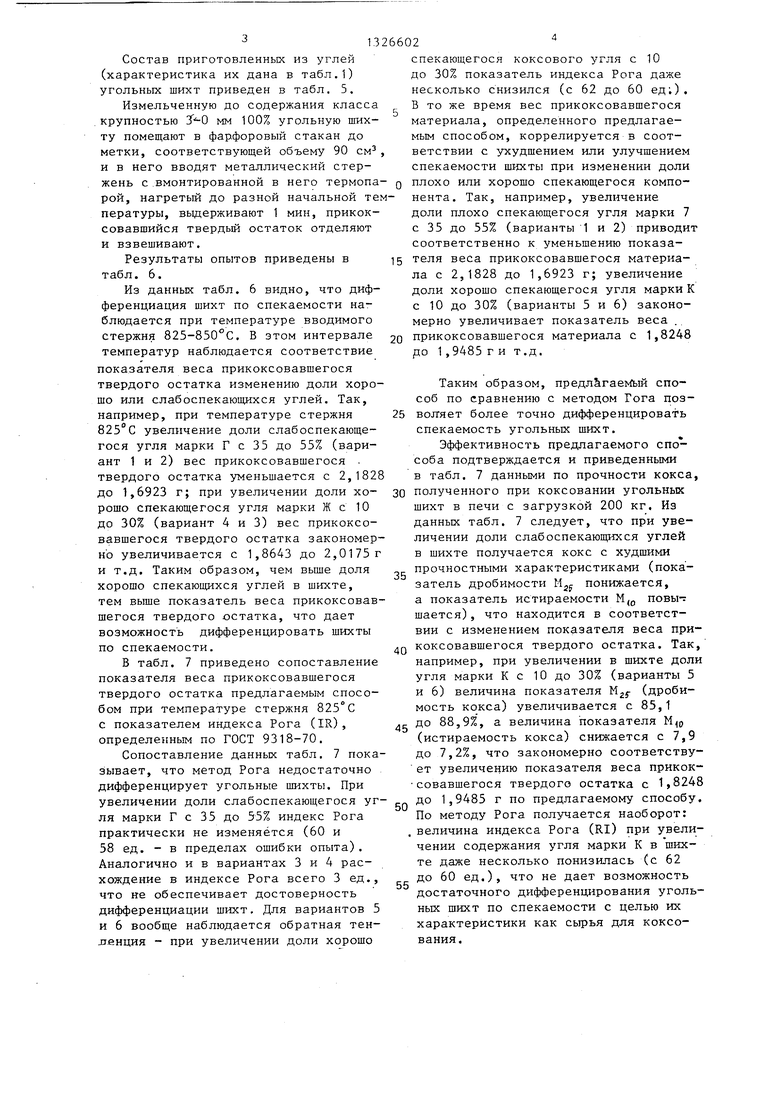

В табл. 2 представлены результаты испытаний углей предлагаемым способо при разной температуре вводимого в уголь металлического стержня.

Из данных табл. 2 видно, что вес прикоксовавшегося твердого остатка с увеличением температуры нагрева от 550 до возрастает для всех игльмтииных углей. Дифференциация

0

5 о 5 0

5

0

5

0

5

же углей по.спекаемости наблюдается в интервале температур нагрева стержня 825-250 С (хорошо спекающиеся угли марок Ж и К имеют в этой области температур повьш енное значение веса прикоксовавшегося твердого остатка, а плохо спекающие угли марок Г и ОС характеризуются пониженньм значением веса прикоксовавшегося твердого ос- татка). На основании этого принята температура нагрева стержня при введении в уголь 825-850 С.

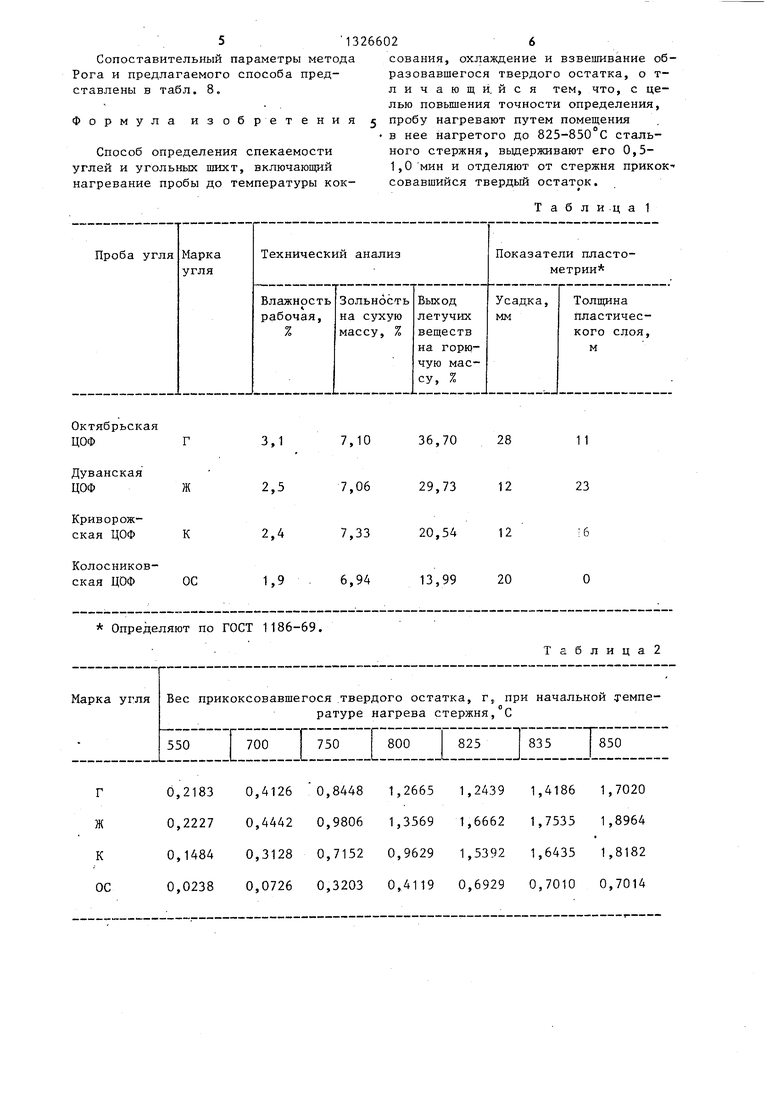

Проводили исследование падения температуры с момента погружения стержня для различных углей для обос- . .нования времени выдерл;:ки 0,5-1 мин.

Результаты представлены в табл.3.

Из данных табл. 3 видно, что уже через 30 с температура стержня снижается ниже температуры образования полукокса (550 С) для всех углей, поэтому вьщержка более 1 мин практически не увеличивает вес прикоксовавшегося твердого остатка. Б связи с этим принято время вьщержки нагретого стержня в угле в пределах 0,5- 1 мин.

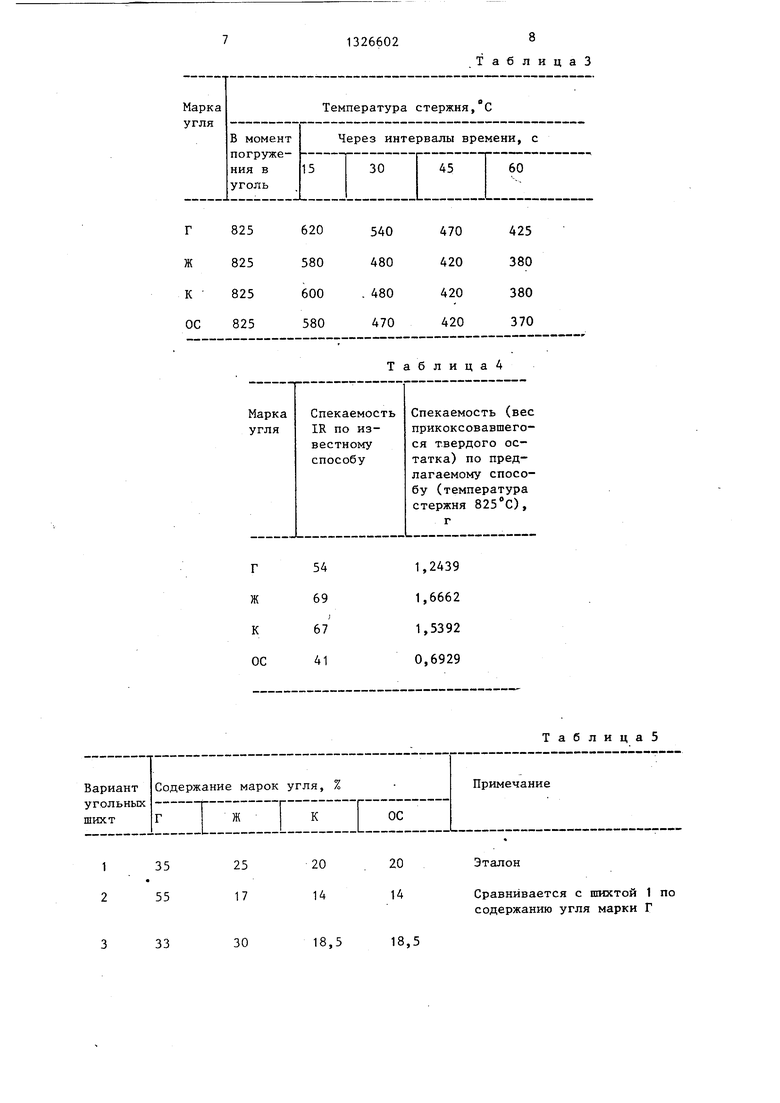

В табл. 4 приведено сопоставление спекаемости углей, определенных известным методом Рога (ГОСТ 9318-79).

Из данных табл. 4 видно, что способом-прототипом ;;::фференциру- ются хорошо спекаю:.1Иеся угли марок Ж и К (IR - индекс Рога для них равен 69 и 67, что находится в пределах ошибки опыта - 5 ед.). Предлагаемым способом эти же угли различаются существенно - 1,6662 и 1,5392 соответственно, разница составляет 0,13, т.е. при ошибке опыта 0,04 в этом диапазоне может быть продифференцировано 3-4 класса углей разной спекае- мости.

Таким образом, предлагаемый способ имеет преимущество перед известным способом в более четкой дифференциации углей.

П р и м е р 2. Проводили предла-.. гаемым способом исследования угольных шихт разного состава. Шихты приготавливали таким образом, чтобы при изменении содержания одного компонента на 20%, содержание других менялось пропорционально их отношению в эталонной шихте. Таким образом, можно выявить влияние на спекаемость. угольной шихты изменение содержания одного какого-либо компонента.

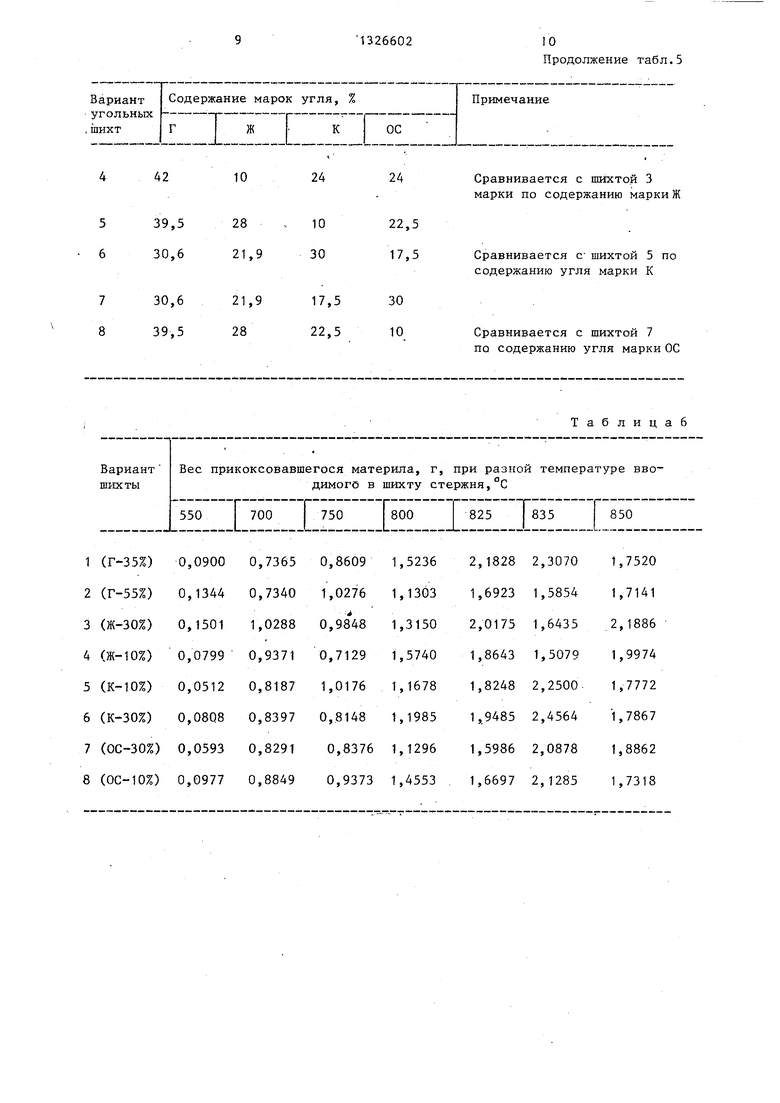

Состав приготовленных из углей (характеристика их дана в табл.1) угольных шихт приведен в табл. 5.

Измельченную до содержания класса крупностью мм 100% угольную шихту помещают в фарфоровый стакан до метки, соответствующей объему 90 см , и в него вводят металлический стержень с вмонтированной в него термопа- g плохо или хорошо спекающегося компорой, нагретый до разной начальной тепературы, выдерживают 1 мин, прикок- совавшийся твердьм остаток отделяют и взвешивают.

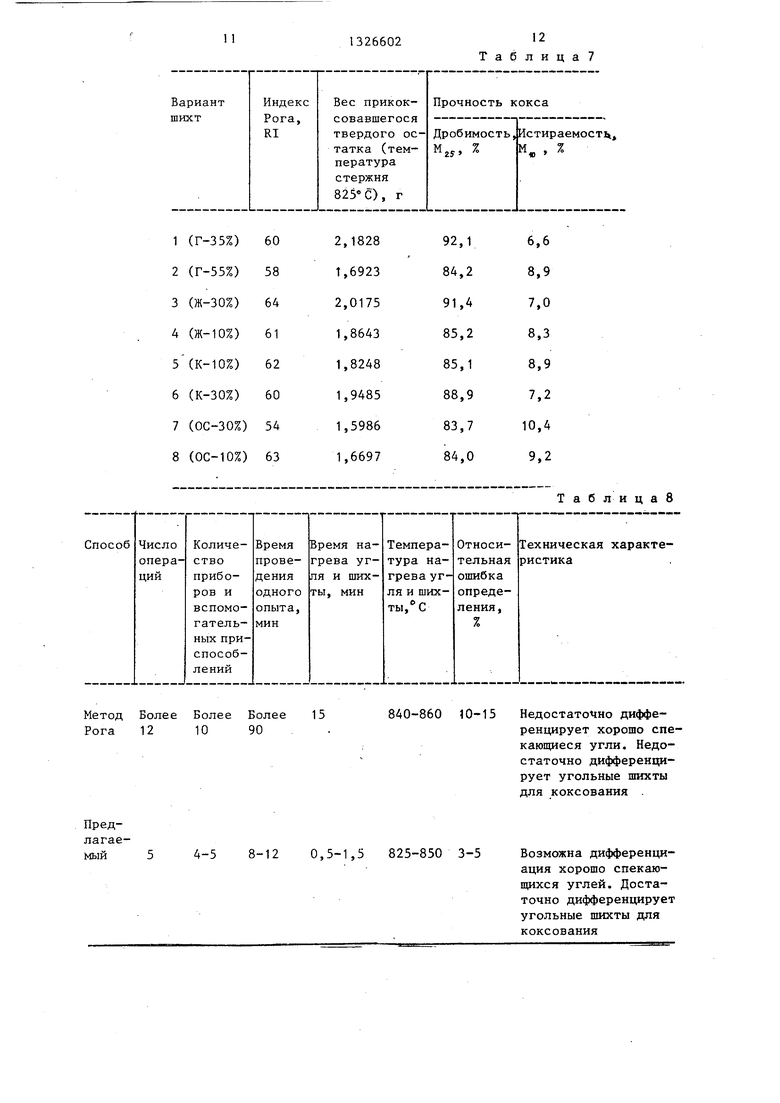

Результаты опытов приведены в табл. 6.

Из данных табл. 6 видно, что дифференциация шихт по спекаемости наблюдается при температуре вводимого стержня 825-850°С. В этом интервале температур наблюдается соответствие показателя веса прикоксовавшегося твердого остатка изменению доли хорошо или слабоспекающихся углей. Так, например, при температуре стержня 825°С увеличение доли слабоспекающегося угля марки Г с 35 до 55% (вариант 1 и 2) вес прикоксовавшегося . твердого остатка уменьшается с 2,1828 до 1,6923 г; при увеличении доли хорошо спекающегося угля марки Ж с 10 до 30% (вариант 4 и 3) вес прикоксовавшегося твердого остатка закономерно увеличивается с 1,8643 до 2,0175 г и т.д. Таким образом, чем вьш1е доля хорошо спекающихся углей в шихте, тем выше показатель веса прикоксовавшегося твердого остатка, что дает возможность дифференцировать шихты по спекаемости.

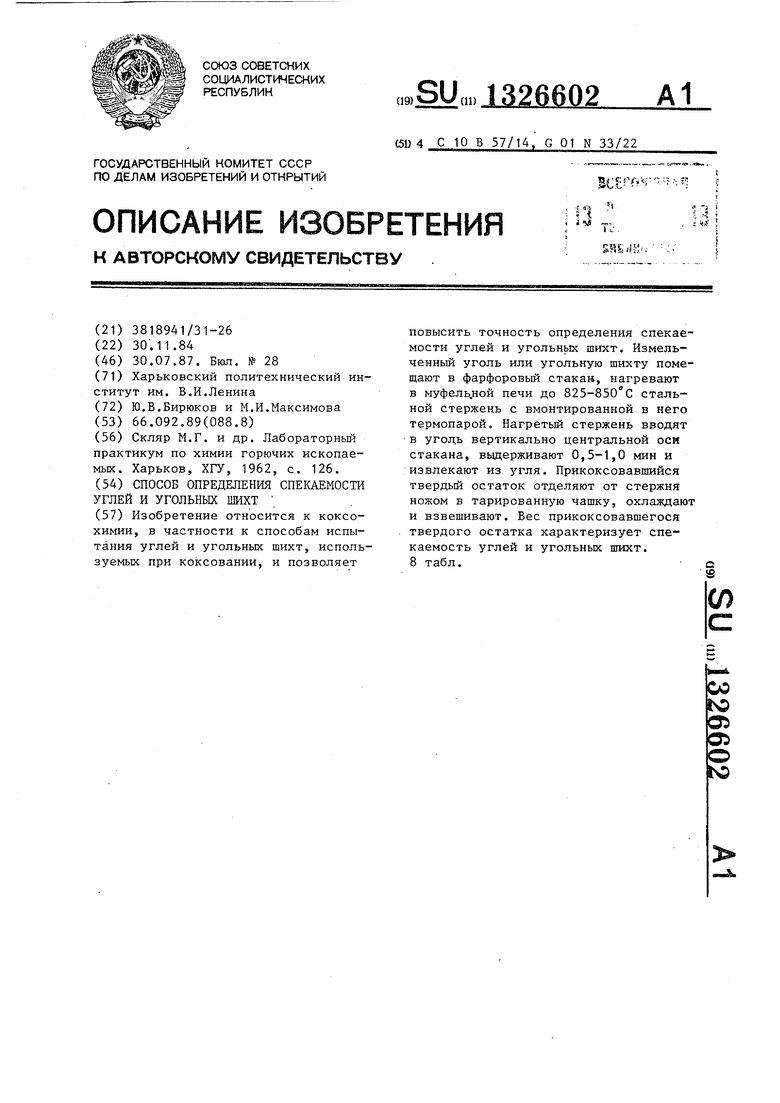

В табл. 7 приведено сопоставление показателя веса прикоксовавшегося твердого остатка предлагаемым способом при температуре стержня 825°С с показателем индекса Рога (IR), определенным по ГОСТ 9318-70.

Сопоставление данных табл. 7 показывает, что метод Рога недостаточно дифференцирует угольные шихты. При увеличении доли слабоспекающегося угля марки Г с 35 до 55% индекс Рога практически не изменяется (60 и 58 ед. - в пределах ошибки опыта). Аналогично и в вариантах 3 и 4 расхождение в индексе Рога всего 3 ед., что не обеспечивает достоверность дифференциации шихт, Для вариантов 5 и 6 вообще наблюдается обратная тен- -пйнция - при увеличении доли хорошо

602

спекающегося коксового угля с 10 до 30% показатель индекса Рога даже несколько снизился (с 62 до 60 ед;), В то же время вес прикоксовавшегося материала, определенного предлагаемым способом, коррелируется в соответствии с ухудшением или улучшением спекаемости шихты при изменении доли

нента. Так, например, увеличение доли плохо спекающегося угля марки 7 с 35 до 55% (варианты 1 и 2) приводит соответственно к уменьшению показателя веса прикоксовавшегося материала с 2,1828 до 1,6923 г; увеличение доли хорошо спекающегося угля марки К с 10 до 30% (варианты 5 и 6) закономерно увеличивает показатель веса

прикоксовавшегося материала с 1,8248 ро 1,9485 г и т.д.

Таким образом, предл&гае1Л ш способ по сравнению с методом Гога поз- вояяет более точно дифференцировать спекаекость угольных шихт.

Эффективность предлагаемого способа подтверждается и приведенными в табл. 7 данными по прочности кокса, полученного при коксовании угольных шихт в печи с загрузкой 200 кг. Из данных табл. 7 следует, что при увеличении доли слабоспекаюшдхся углей в шихте получается кокс с худшими прочностными характеристиками (пока

затель дробимости М понижается, а показатель истираемости М повышается) , что находится в соответствии с изменением показателя веса прикоксовавшегося твердого остатка. Так, например, при увеличении в шихте доли угля марки К с 10 до 30% (варианты 5 и 6) величина показателя (дроби- мость ) увеличивается с 85,1 до 88,9% , а величина показателя (истираемость кокса) снижается с 7,9 до 7,2%, что закономерно соответству- ет увеличению показателя веса прнкок- совавшегося твердого остатка с 1,8248 до 1,9485 г по предлагаемому способу. По методу Рога получается наоборот: величина индекса Рога (RI) при увеличении содержания угля марки К в шихте даже несколько понизилась (с 62 до 60 ед.), что не дает возможность достаточного дифференцирования угольных шихт по спекаемости с целью их характеристики как сырья для коксования.

5 13266026

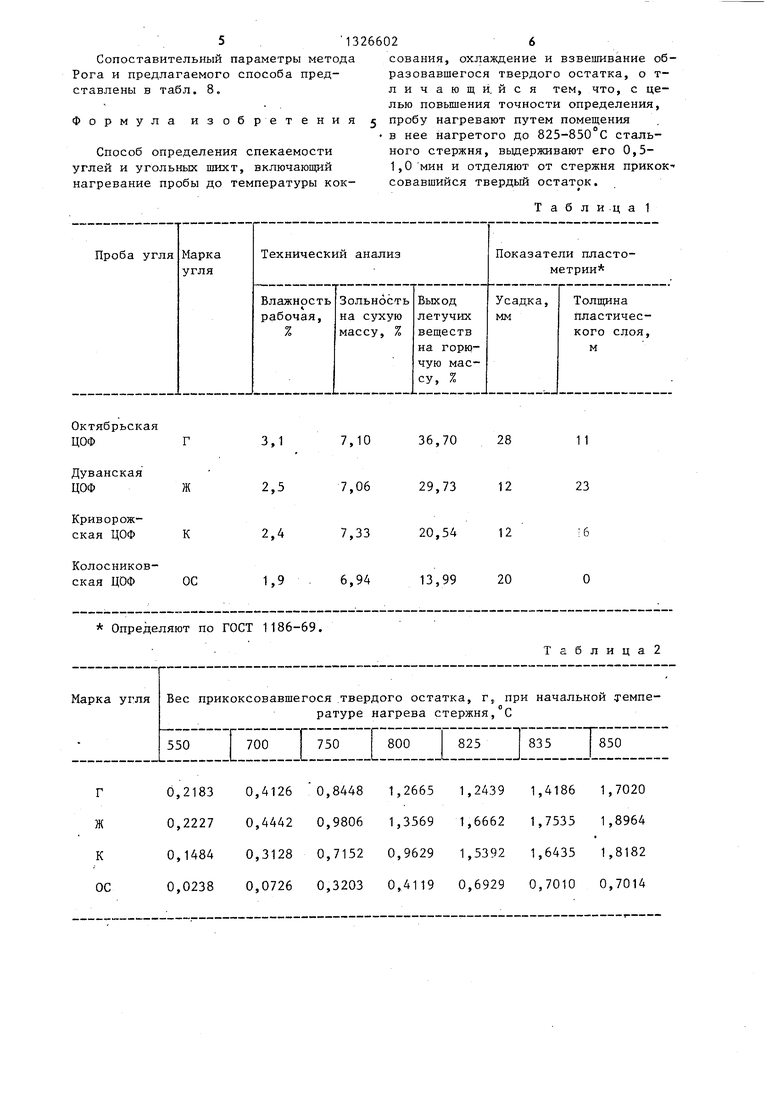

Сопоставительный параметры метода сования, охлаждение и взвешивание об- Рога и предлагаемого способа пред- разевавшегося твердого остатка, о т- ставлены в табл. 8.личающй. йся тем, что, с целью повышения точности определения. Формула изобретения 5 пробу нагревают путем помещения

в нее нагретого до 825-850 С сталь- Способ определения спекаемости ноге стержня, вьщерживают его 0,5- углей и угольных шихт, включающий 1,0 мин и отделяют от стержня прикок-- нагревание пробы до температуры кок- совавшийся твердый остаток.

Таблица 1

Определяют по ГОСТ 1186-69.

Таблица2

33

30

18,5

ТаблицаЗ

Таблица4

ТаблицаЗ

содержанию угля марки Г

18,5

42

10

24

24

Сравнивается с шихтой 3 марки по содержанию марки Ж

Таблицаб

Метод Более Более Более 15 Рога 12 10 90

Предлагаемый 5

4-5 8-12 0,5-1,5 825-850 3-5

Таблицав

860 10-15

Недостаточно дифференцирует хорошо спекающиеся угли. Недостаточно дифференцирует угольные шихты для коксования .

Возможна дифференциация хорошо спекающихся углей. Достаточно дифференцирует угольные шихты для коксования

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| ДОБАВКА КОКСУЮЩАЯ | 2008 |

|

RU2355729C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2018 |

|

RU2709595C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2011 |

|

RU2452760C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

Изобретение относится к коксохимии, в частности к способам испытания углей и угольных шихт, используемых при коксовании, и позволяет повысить точность определения спекае- мости углей и угольньк шихт. Измельченный уголь или угольную шихту поме- ш,ают в фарфоровый стакан, нагревают в муфель.ной печи до 825-850 С стальной стержень с вмонтированной в него термопарой. Нагретьш стержень вводят в угодь вертикально центральной оси стакана, выдерживают 0,5-1,0 мин и извлекают из тля. Прикоксовавшийся твердый остаток отделяют от стержня ножом в тарированную чашку, охлаждают и взвешивают. Вес прикоксовавшегося твердого остатка характеризует спе- каемость углей и угольных шихт. 8 табл. а со ю 05 О5

| Скляр М.Г | |||

| и др | |||

| Лабораторный практикум по химии горючих ископаемых | |||

| Харьков, ХГУ, 1962, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1987-07-30—Публикация

1984-11-30—Подача