Изобретение относится к текстильной промьшленности, в частности к изготовлению войлока для строительства юрт

Цель изобретения - улучшение эксплуатационных свойств войлока при использовании его для изготовления юрт.

Войлок имеет три слоя. Наружный слой войлока состоит из полиэфирного волокна с массой 400-500 г/м и включает 50-100 г/м сухого остатка гидро- фобизирующих веществ, средний слой состоит из грубой натуральной шерсти с массой 800-1000 г/м и включает 100-150 г/м сухого остатка гидрофо- бизирующих веществ, а внутренний слой состоит из смеси полиэфирного волокна и грубой натуральной шерсти при соотношении 1:1 - 1:1,5 с общей массой слоя 800-1000 г/м.

С иглопробивного агрегата наружньй слой и средний слой поступают на агре гат химической обработки, где слои

Необходимые влагонепронидаемость, теплоизоляционные свойства и специфические свойства юртового войлока в предлагаемом войлоке достигаются тем, 25 пропитывают расплавляющимися гидрофо- что гидрофобизируюш ши веществами про- бизирующими веществами методом оку- питывают наружный и средний слои, присоединяют иглопрокалыванием к среднему слою поочередно внутренний, а затем наружный слои и производят термо- зо обработку войлока при 120-150°С в тенания.

Состав пропитывающего вещества, г/л:

Парафино-цирконие- вая эмульсия (на- пример Персистоль Е) 120 Вода880

чение 5-10 мин, а в качестве гидрофо- бизирующих веществ используют расплавляющиеся гидрофобизирующие вещества, например парафиново-цирКониевую эмуль- сшо при концентрации 100-150 г/л. Необходимые теплоизоляционные свойг ства нетканого юртового войлока обеспечиваются выполнением среднего слоя из шерстяных волокон, а внутреннего слоя из смеси полиэфирных и шерстяных волокон в соотношении 1:1 - 1:1,5 при общей массе слоя 800-1000 г/м . При

Пропитанные слои проходят отжим и сушку. Сухой остаток гидрофобизир ющих веществ в наружном слое 60 г/м и в среднем-слое 120 r/vr . Затем с диняют иглопрокалыванием нижний и средний слои со стороны нижнего сло и к ним присоединяют наружньй слой Плотность прокальшания при соедине нии слоев 90-10 г/м. После иглопр калывания проводят термообработку в

этом общая масса войлока 2000-2500 г/м

Изготовленные слои соединяют игло- лока при 140°С в течение 7 мин для прокалыванием. Сначала присоединяют к расплавления гидрофобизирующих веер еднему .слою внутренний слой, что объясняется нежелательным прониканием гидрофобных веществ из среднего слоя во внутренний слой. Затем присоединяют к среднему слою наружной слой, что объясняется необходимостью сохранить декоративный белый цвет наружного слоя войлока.

ществ. Готовый иглопробивной войло шириной 160 см имеет массу 2100 - 2300 г/м.

50

Физико-механические, технологич кие и потребительские свойства нет каного многослойного войлока, полу ченного по предлагаемому.способу,

После соединения иглопрокалыванием gg уступают натуральному юртовому вой- слоев войлока войлок подвергается тер- локу, мообработке при 120-150 С в течение 5-10 мин. Такая термообработка необходима для расплавления гидрофобизируВ таблице приведены сравнительны данные предлагаемого войлока и известного.

ющими веществами и восстановления нарушенной иглопрокалыванием гидрофоби- зирующей структуры.

Пример (согласно изо бретеншо) 7 Изготавливают три иглопробивных слоя: наружный, средний и внутренний. Наружный слой изготавливают из лавсанового штапельного волокна массой 400 г/м, формируя холст с расположением волокЪн преимущественно по ширине материала. Средний слой формируют из натуральной шерсти с расположением волокон преимущественно по длине материала массой 800 г/м . Внутренний слой изготавливают ,из 50% лавсана и 50% натуральной шерсти с расположением волокон преимущественно по 1 гирине материала, масса слоя 900 г/м. Плот- ность прокальшания при изготовлении всех слоев 70-80:10 г/м.

С иглопробивного агрегата наружньй слой и средний слой поступают на агрегат химической обработки, где слои

пропитывают расплавляющимися гидрофо- бизирующими веществами методом оку-

ропитывают расплавляющимися гидрофо- бизирующими веществами методом оку-

нания.

Состав пропитывающего вещества, г/л:

Парафино-цирконие- вая эмульсия (на- пример Персистоль Е) 120 Вода880

Всего1000

Пропитанные слои проходят отжим и сушку. Сухой остаток гидрофобизиру- ющих веществ в наружном слое 60 г/м и в среднем-слое 120 r/vr . Затем соединяют иглопрокалыванием нижний и средний слои со стороны нижнего слоя и к ним присоединяют наружньй слой. Плотность прокальшания при соединении слоев 90-10 г/м. После иглопро- калывания проводят термообработку войлока при 140°С в течение 7 мин для расплавления гидрофобизирующих веществ. Готовый иглопробивной войлок шириной 160 см имеет массу 2100 - 2300 г/м.

лока при 140°С в течение 7 мин для расплавления гидрофобизирующих ве50

Физико-механические, технологические и потребительские свойства нетканого многослойного войлока, полученного по предлагаемому.способу, не

уступают натуральному юртовому вой- локу,

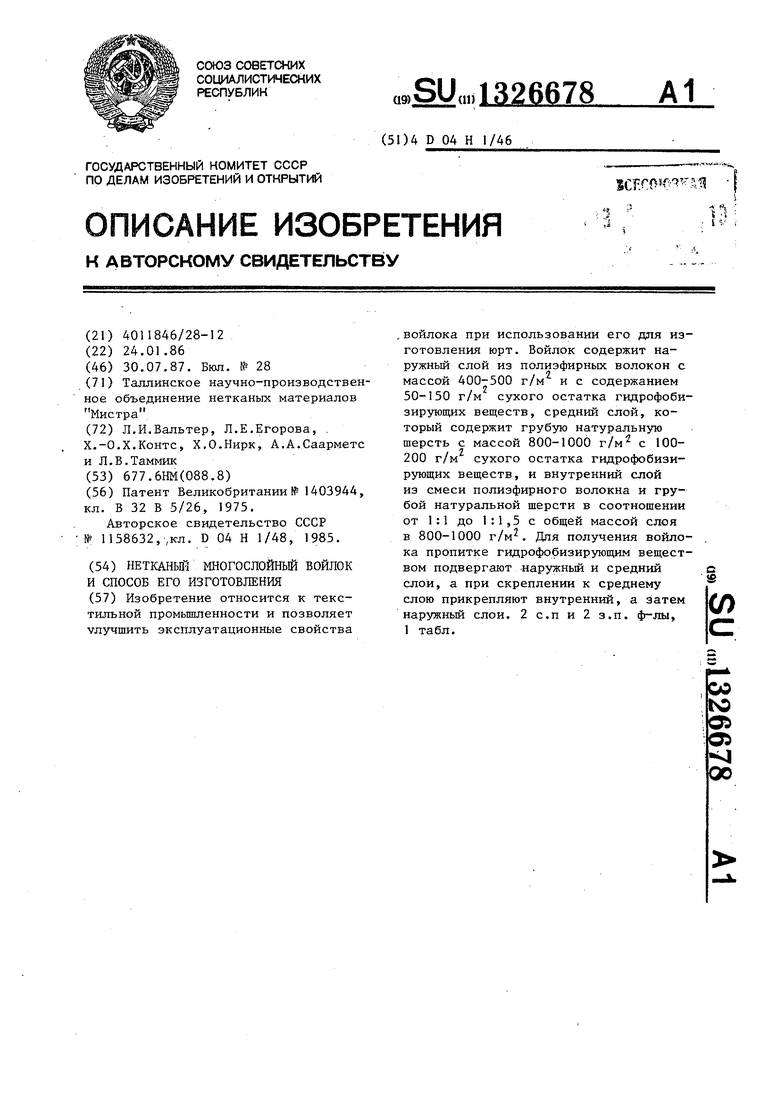

В таблице приведены сравнительные данные предлагаемого войлока и известного.

rt

Масса, г/м Толщина, мм

Плотность, г/мм Водоупорность на дождевальной установке при 0,3 атм,с Тепловое сопротивление, к

Вт

Воздухопроницаемость при 10 мм вод.ст.

dm:;

м с

Прочность на разрыв,

кгс/см

Изготовление нетканого многослойного войлока, состоящего из смеси синтетических и натуральных волокон и имеющего одинаковые физико-механические, технологические и потребительские свойства с натуральным юртовым войлоком, позволяет сэкономить до половины массы шерстяных волокон.

Предлагаемьй нетканьй многослойный войлок имеет одинаковую толщину по всей площади, что обеспечивает устойчивость физико-механических свойств. Кроме того, предлагаемый войлок.по сравнению с известным войлоком обладает повышенной влагонепро- ницаемостью, улучшенными теплоизоляционными свойствами.

Формула изобретения

1. Нетканый многослойный войлок, содержащий слои из синтетических и натуральных волокон, по крайней мере один из которых пропитан гидрофоби- зирующими веществами, скрепленные иг- лопрокальшанием, отличающий- с я тем, что, с целью улучшения эксплуатационных свойств при использовании войлока для изготовления юрт, наружньш слой содержит полизфирные волокна с массой 400-500 г/м и 50- 150 г/м сухого остатка гидрофобизи- рующих веществ, средний слой содержит

2046 10,3 0,203

70,3 0,103

188 27,2

грубую натуральную шерсть с массой 800-1000 г/м и 100-200 г/м сухого остатка гидрофобизирующкх веществ, а

внутренний слой состоит из смеси полиэфирного волокна и грубой натуральной шерсти в сссотношении от 1:1 до 1:1,5 с общей массой слоя в 800- 1000 г/м.

2. Способ изготовления нетканого многослойного войлока, при котором формируют слои из синтетических и натуральных волокон,предварительно уплотняют иглопрокалыванием, по крайней мере один из них пропитывают гид- рофобизирующими веществами и скрепляют изглопрокальюанием, отличающийся тем, что пропитке гидро- фобизирующими веществами подвергают

наружный и средний слои, а при скреплении слоев к среднему слою прикрепляют внутренний, а затем наружный слои.

50

55

3.Способ по п.2, о тличаю- щ и и с я тем, 4Td после скрепления слоев иглопрокалыванием их подвергают термообработке при температуре 120- 150°С в течение 5-10 мин,

4.Способ по пп.2иЗ, отличающийся тем, что в качестве гидрофобизирующих веществ используют расплавляющиеся гидрофобизирующие вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Текстильный многослойный теплоизолирующий материал для вкладного утепляющего чулка в зимнюю обувь | 2021 |

|

RU2774744C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| ОГНЕЗАЩИТНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 1996 |

|

RU2140472C1 |

| МНОГОСЛОЙНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1991 |

|

RU2023084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО МАТЕРИАЛА | 1998 |

|

RU2157866C2 |

| Многослойный гибкий композитный текстильный материал для изготовления гигиенических стелек | 2021 |

|

RU2779086C1 |

| Нетканый двухслойный фильтровальный материал | 1979 |

|

SU878833A1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2118416C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

| НЕТКАНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2361973C1 |

Изобретение относится к текстильной промьшшенности и позволяет улучшить эксплуатационные свойства ,войлока при использований его для изготовления юрт. Войлок содержит наружный слой из полиэфирных волокон с массой 400-500 г/м и с содержанием 50-150 г/м сухого остатка гидрофоби- зируюпщх веществ, средний слой, который содержит грубую натуральную шерсть с массой 800-1000 г/м с 100- 200 г/м сухого остатка гидрофобизи- рующих веществ, и внутренний слой из смеси полиэфирного волокна и грубой натуральной шерсти в соотношении от 1:1 до 1:1,5 с общей массой слоя в 800-1000 г/м . Для получения войлока пропитке гидрофобизирующим веществом подвергают наружный и средний слои, а при скреплении к среднему слою прикрепляют внутренний, а затем наружньй слои. 2 с.п и 2 з.п. ф-лы, 1 табл. а (Л

| Частотно-стабилизированный лазер | 1986 |

|

SU1403944A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ получения амортизирующего многослойного нетканого материала | 1983 |

|

SU1158632A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-07-30—Публикация

1986-01-24—Подача