Изобретение относится к легкой промышленности и может быть использовано для производства деталей зимней обуви.

Известно техническое решение по патенту RU N 2157866, класс D 06 N 3/04, 20.10.2000. В данном техническом решении материал представляет собой многослойный, например трехслойный, пакет из одного внешнего слоя нетканого волокнистого полотна и внутреннего слоя термопластичного полимера. Перфорированный слой термопластичного полимера путем иглопрокалывания согласно изобретению соединен с третьим слоем - волокнистым полотном из смеси, содержащей не менее 10 масс.% термопластичного волокна с температурой плавления, составляющей 0,75-1,6 температуры плавления внутреннего слоя термопластичного полимера. Перфорирование осуществляется после полной сборки многослойного пакета с последующей термообработкой.

Данное техническое решение не обеспечивает хорошие теплозащитные характеристики, необходимые при эксплуатации многослойных текстильных материалов в зимней обуви, в том числе предназначенной для использования в экстремальных условиях.

Задачей данного предлагаемого изобретения является повышение эксплуатационных, в первую очередь теплозащитных, свойств многослойного материала для зимней обуви. В данном техническом решении обеспечивается повышение теплового сопротивления многослойного теплозащитного материала для обуви, его устойчивости к воздействию влаги при достаточном уровне показателей гигиенических и деформационно-прочностных свойств.

Поставленная задача достигается тем, что многослойный теплозащитный материал включает лицевой слой - иглопробивную волокнистую основу с объемной плотностью 0,19-0,24 г/см3, состоящую из полиэфирных волокон линейной плотностью 0,33 текс и полиэфирных высокоусадочных волокон линейной плотностью 0,17 текс, взятых в соотношении 7-8,5:3-1,5, полученную при плотности иглопрокалывания 500-650 1/см2 и глубине иглопрокалывания 5-7 мм, промежуточный слой, содержащий полиолефиновую полимерную пленку толщиной от 40 до 120 мкм с односторонней или двухсторонней алюминиевой металлизацией, изнаночный слой, включающий обувной искусственный мех с поверхностной плотностью 500 г/м2 из полиэфирных волокон с густотой ворса 70 петель на 10 см, при соединении слоев материала между собой способом иглопрокалывания с плотностью иглопрокалывания 200-250 1/см2 и глубиной иглопрокалывания 7-8 мм с последующей его термической обработкой при температуре 180°С и дальнейшим уплотнением на обогреваемом каландре при температуре 80-140°С и давлении от 2 до 5 атм. Кроме того, согласно предложенному техническому решению, многослойный теплозащитный материал включает лицевой слой - иглопробивную волокнистую основу с объемной плотностью 0,19-0,24 г/см3, состоящую из полиэфирных волокон линейной плотностью 0,33 текс и полиэфирных высокоусадочных волокон линейной плотностью 0,17 текс, взятых в соотношении 7-8,5:3-1,5, полученную при плотности иглопрокалывания 500-650 1/см2 и глубине иглопрокалывания 5-7 мм, промежуточный слой, содержащий полиолефиновую полимерную пленку толщиной от 40 до 120 мкм с односторонней или двухсторонней алюминиевой металлизацией, соединенные между собой способом иглопрокалывания при плотности иглопрокалывания 200-250 1/см2 и глубине иглопрокалывания 4-6 мм, и изнаночный слой, включающий обувной искусственный мех поверхностной плотностью 500 г/м2 из полиэфирных волокон с густотой ворса 70 петель на 10 см, соединенный с промежуточным слоем клеевым способом с использованием дискретно нанесенной поливинилацетатной термопластичной эмульсии вязкостью 100 Пз, с последующей его термической обработкой при температуре 180°С и дальнейшим уплотнением на обогреваемом каландре при температуре 80-140°С и давлении от 2 до 5 атм.

Наилучшими текстильными теплозащитными материалами являются такие волокнисто-пористые материалы, которые содержат в своей структуре большое количество закрытых пор, наполненных воздухом, например шерстяные войлоки (Г.Н.Кукин, А.Н.Соловьев, А.И.Кобляков. Текстильное материаловедение, М., Легпромбытиздат, 1992 г.). Иглопробивные нетканые материалы, называемые “искусственными войлоками”, содержат в своей структуре преимущественно открытые поры, поэтому задачей данного изобретения являлось создание теплозащитного материала для обуви с преимущественно закрытыми порами, но с сохранением его паропроницаемости.

Благодаря использованию заявленных существенных признаков иглопрокалывания обеспечивается связывание волокон холста лицевого слоя материала в единую волокнисто-пористую структуру способом иглопрокалывания специальными иглами с зазубринами (А.Р.Мяги. Пробивные иглы для производства иглопробивных полотен, М., Легкая индустрия, 1997 г.), при котором пучки волокон провязывают волокнистый холст по толщине с образованием трехмерной структуры с преимущественно открытыми порами.

В результате использования в промежуточном слое материала легкоплавких полимерных металлизированных пленок, отражающих тепло, выделяемое ногой человека, увеличивается суммарное тепловое сопротивление благодаря эффекту “термоса”, а перфорирование пленок иглами при соединении слоев позволяет сохранить необходимую проницаемость материала и обеспечить комфортный влагообмен во внутриобувном пространстве.

Указанное сочетание свойств обеспечивается лишь при заявленной совокупности признаков: при плотности иглопрокалывания лицевого слоя 500-650 1/см2 и глубине прокалывания 5-7 мм, а при соединении слоев - при плотности иглопрокалывания 200-250 1/см2 и глубине прокалывания 7-8 мм.

Данные признаки позволяют повысить механическую прочность структуры холста за счет пространственного переплетения волокон и при сохранении достаточной подвижности и степени “свободы” пучков волокон, что позволяет эффективно дублировать такой холст также способом иглопрокалывания с пленкой и обувным искусственным мехом за счет протаскивания волокон холста через пленку и грунтовую ткань обувного искусственного меха, с выходом части волокон на поверхность последних, с получением трехслойного материала, лицевая поверхность которого представляет собой иглопробивное нетканое полотно, промежуточный слой - перфорированную металлизированную пленку, а изнаночный - обувной искусственный мех.

Полученная структура материала позволяет придать материалу необходимый комплекс деформационно-прочностных свойств в сухом и влажном состоянии, а также устойчивость лицевого слоя материала к истиранию и пиллингу.

Для достижения высоких теплозащитных свойств материала необходимо произвести его термоообработку и каландрирование под давлением. Использование процесса термообработки материала в среде нагретого воздуха вследствие изменения геометрических размеров усадочных волокон (уменьшение длины и увеличение диаметра волокон) приводит к “стягиванию” элементов структуры материала, в результате чего происходит дальнейшее уплотнение материала (усадка) и образуется прочно связанная волокнистая структура, плотная и прочная (Папков С.В. Физико-химические основы производства искусственных и синтетических волокон, М., 1972 г.).

Прохождение материала после термической обработки через обогреваемый каландр при давлении в жале валов обеспечивает эффект “схлопывания” сквозных пор в лицевом слое материала с образованием большого количества закрытых пор, необходимых для увеличения теплового сопротивления материала в целом.

Указанное сочетание свойств обеспечивается лишь при заявленном сочетании признаков: температуре термической обработки 180°С, температуре на обогреваемом уплотняющем каландре 80-140°С и давлении на каландрах, равном 2-5 атм.

Заявленные параметры термической обработки и каландрирования в совокупности с заявленными существенными признаками позволяют увеличить прочность связи между слоями материала за счет частичного расплавления полимерной пленки, а также достичь необходимой объемной плотности лицевого слоя материала, содержащего усадочные волокна с высоким модулем упругости, что приводит к улучшению формоустойчивости, влагостойкости и теплового сопротивления материала.

В случае использования клеевого способа при соединении промежуточного и изнаночного слоев материала с дискретным нанесением термопластичного полимера на изнаночный слой происходит дальнейшее увеличение прочности связи слоев за счет склеивания пучков волокон с грунтовой поверхностью обувного искусственного меха при сохранении высокой проницаемости готового материала.

Данный многослойный материал при заявленной совокупности существенных признаков должен обеспечить тепловое сопротивление не менее 0,12 м2 °С/Вт при паропроницаемости не менее 12 мг/м2 с и при прочности на расслаивание не менее 1,0 кН/м.

В данном техническом решении были использованы следующие компоненты:

1. Волокно полиэфирное шерстяного типа линейной плотностью 0,33 текс ГОСТ 1435-83;

2. Волокно полиэфирное высокоусадочное линейной плотностью 0,17 текс ТУ 6-13-05018335;

3. Пленка полиэтиленовая для металлизации толщиной 5-140 мкм ГОСТ 24234-80;

4. Искусственный мех обувной поверхностной плотностью 500 г/м2 с густотой ворса 70 петель на 10 см ТУ 84-80-001-05136784-96;

5. Клей поливинилацетатный (эмульсия) вязкостью 100 Пз ТУ 2316-002-4384083.

Конкретные примеры выполнения материала теплозащитного для обуви по двум вариантам данного технического решения приведены ниже:

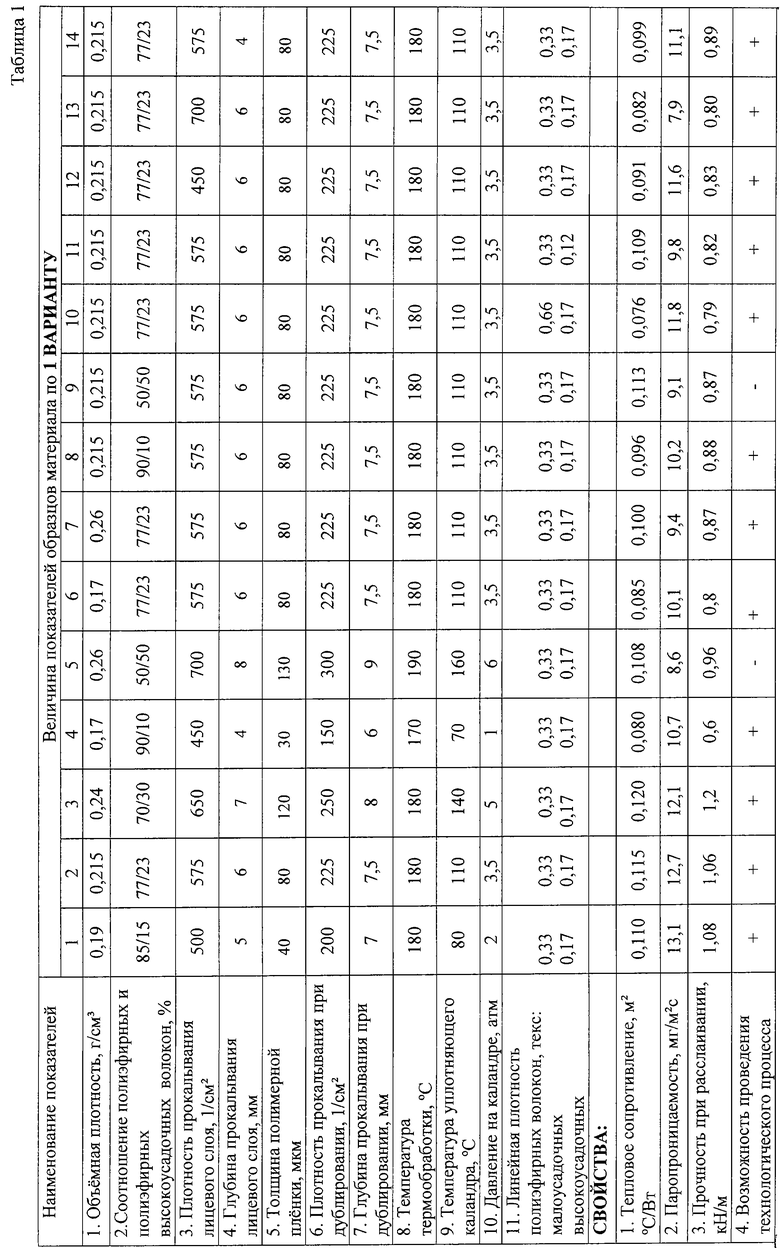

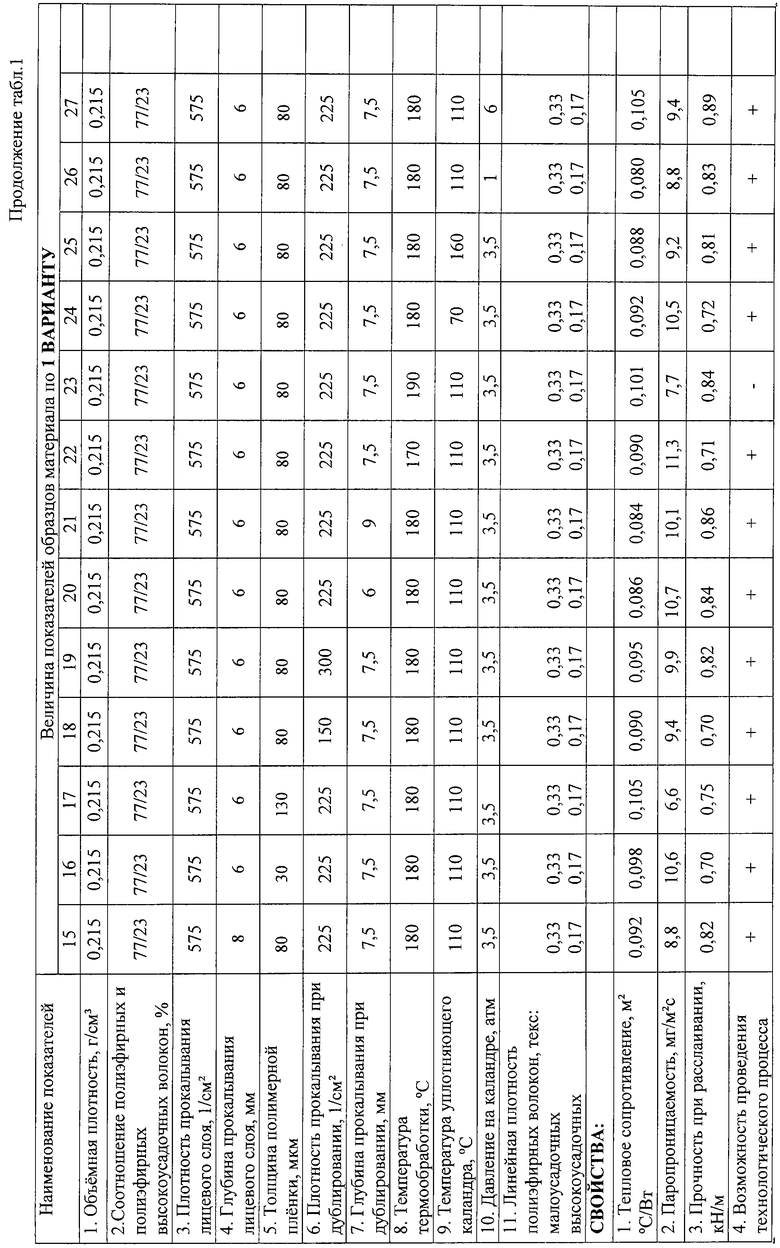

Вариант 1.

Пример 1. Многослойный теплозащитный материал получают следующим образом - иглопробивную волокнистую основу с объемной плотностью 0,19-0,24 г/см3, состоящую из полиэфирных волокон линейной плотностью 0,33 текс и полиэфирных высокоусадочных волокон линейной плотностью 0,17 текс, взятых в соотношении 8,5-1,5, получают при плотности иглопрокалывания 500 1/см2 и глубине прокалывания 5 мм. Изготовленную нетканую иглопробивную основу соединяют с промежуточным слоем. Промежуточный слой состоит из полиолефиновой полимерной пленки толщиной 40 мкм с односторонней или двухсторонней алюминиевой металлизацией. Материал также включает изнаночный слой. Изнаночный слой состоит из обувного искусственного меха. Соединение слоев: лицевого, промежуточного и изнаночного осуществляют способом иглопрокалывания с плотностью прокалывания 200 1/см2 и глубине прокалывания 7 мм. Затем материал подвергают термической обработке при температуре 180°С и уплотняют на обогреваемом каландре при температуре 80°С и давлении 2 атм.

Пример 2. То же, что в примере 1, однако свойства материала представлены при средних значениях всех заявленных признаков.

Пример 3. То же, что в примере 1, однако свойства материала представлены при максимальных значениях всех заявленных признаков.

Пример 4. То же, что в примере 1, однако свойства материала представлены при выходе за минимальные значения всех заявленных признаков. Материал имеет рыхлую малопрочную структуру, непригодную для пошива обуви.

Пример 5. То же, что в примере 1, однако свойства материалы представлены при выходе за максимальные значения всех заявленных признаков. Материал не обладает необходимой паропроницаемостью и имеет следы коробления на поверхности лицевого слоя. Ведение технологического процесса крайне затруднено.

Примеры 6-7. То же, что в примере 1. Свойства материала представлены при выходе за минимальные и максимальные значения по объемной плотности при средних значениях всех заявленных признаков.

Примеры 8-9. То же, что в примере 1. Свойства материала представлены при выходе за минимальные и максимальные значения соотношения полиэфирных и полиэфирных высокоусадочных волокон при среднем значении всех заявленных признаков.

Примеры 10-11. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме линейной плотности волокон. При линейной плотности более 0,33 текс материал получается рыхлым и не обеспечивает необходимый комплекс физико-механических характеристик, а при линейной плотности менее 0,17 текс затруднено чесание и формирование волокнистого холста на чесальном и холстоформирующем оборудовании.

Примеры 12-13. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков при плотности прокалывания менее 500 1/см2 и более 650 1/см2.

Примеры 14-15. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков при глубине иглопрокалывания менее 5 мм и более 7 мм.

Примеры 16-17. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме толщины полимерной пленки, в примере 15 - менее 40 мкм, в примере 16 - более 120.

Примеры 18-19. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме плотности иглопрокалывания при соединении слоев, в примере 17 - менее 200 1/см2, в примере 18 - более 250 1/см2.

Примеры 20-21. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме глубины прокалывания при соединении слоев, в примере 19 - менее 7 мм, в примере 20 - более 8 мм.

Примеры 22-23. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме температуры термообработки, в примере 21 - менее 180°С, в примере 22 - более 180°С.

Примеры 24-25. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме температуры на обогреваемом уплотняющем каландре, в примере 24 - менее 80°С, в примере 25 - более 140°С.

Примеры 26-27. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме давления на валах каландра, в примере 26 - менее 2 атм, в примере 27 - более 5 атм.

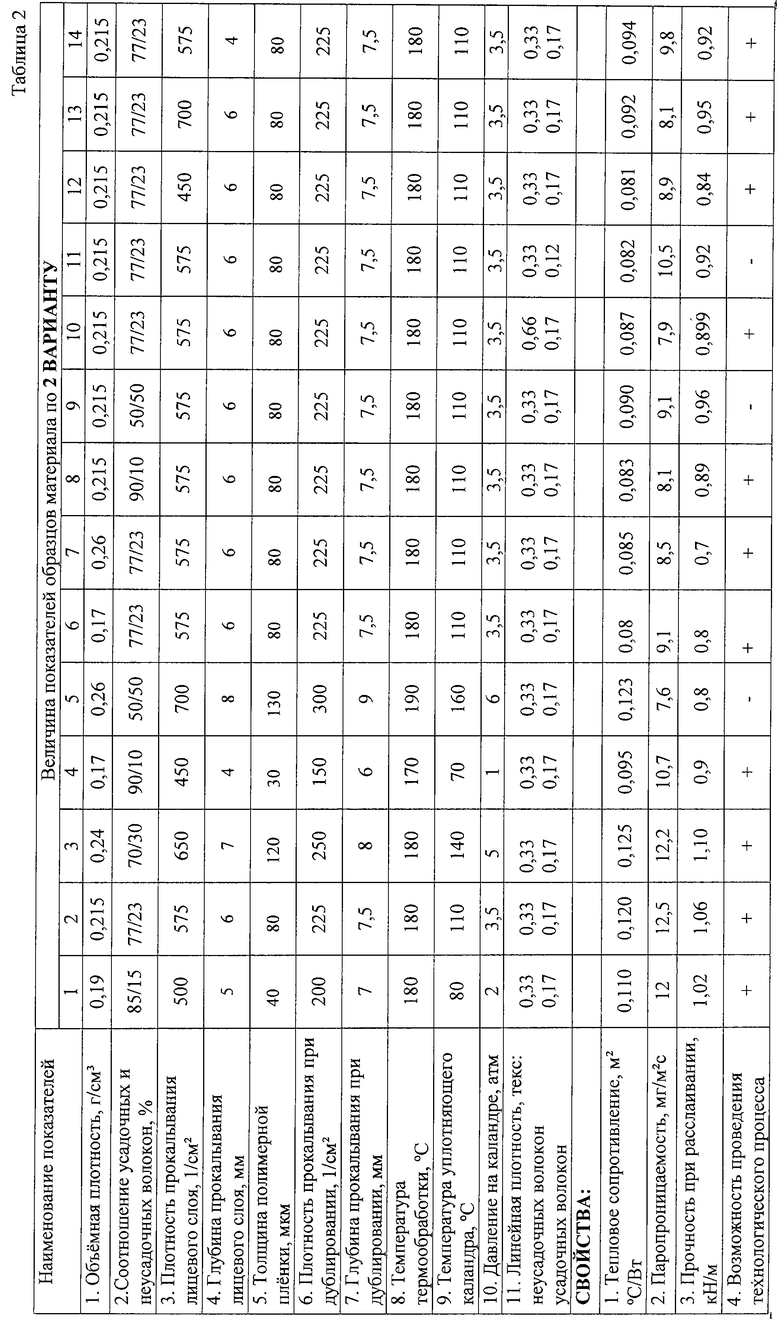

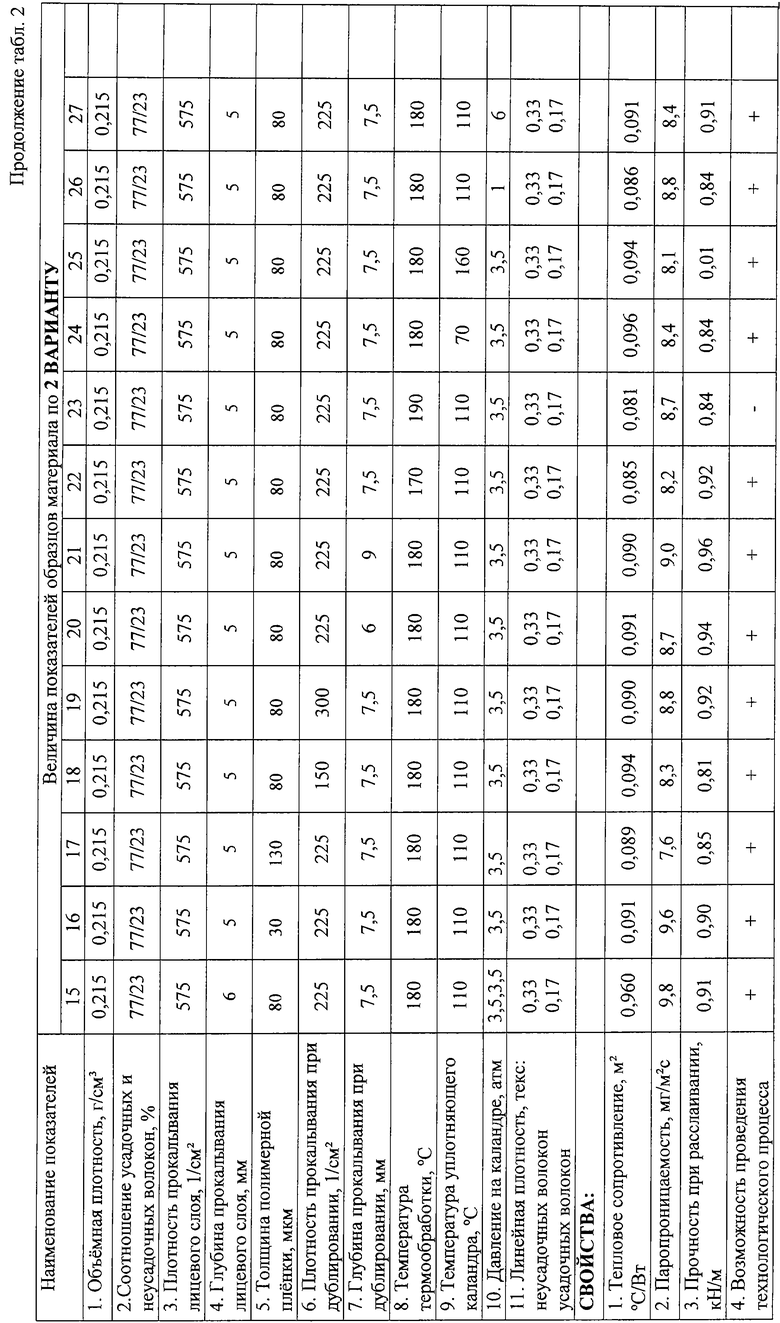

Вариант 2.

Пример 1. Многослойный теплозащитный материал получают следующим образом - иглопробивную волокнистую основу с объемной плотностью 0,19-0,24 г/см3, состоящую из полиэфирных волокон линейной плотностью 0,33 текс и полиэфирных высокоусадочных волокон линейной плотностью 0,17 текс, взятых в соотношении 8,5-1,5, получают при плотности иглопрокалывания 500 1/см2 и глубине прокалывания 5 мм. Изготовленную нетканую иглопробивную основу соединяют с промежуточным слоем. Промежуточный слой состоит из полиолефиновой полимерной пленки толщиной 40 мкм с односторонней или двухсторонней алюминиевой металлизацией. Соединение лицевого и промежуточного слоев проводят способом иглопрокалывания при плотности иглопрокалывания 200 1/см2 и глубине иглопрокалывания 4 мм. Материал также включает изнаночный слой. Изнаночный слой состоит из обувного искусственного меха. Соединение промежуточного и изнаночного слоя осуществляют клеевым способом с использованием дискретно нанесенной поливинилацетатной термопластичной эмульсии вязкостью 100 Пз. Затем материал подвергают термической обработке при температуре 180°С и уплотняют на обогреваемом каландре при температуре 80°С и давлении 2 атм.

Пример 2. То же, что в примере 1, однако свойства материала представлены при средних значениях всех заявленных признаков.

Пример 3. То же, что в примере 1, однако свойства материала представлены при максимальных значениях всех заявленных признаков.

Пример 4. То же, что в примере 1, однако свойства материала представлены при выходе за минимальные значения всех заявленных признаков. Материал имеет рыхлую структуру и обладает низкой прочностью на разрыв и расслаивание.

Пример 5. То же, что в примере 1, однако свойства материала представлены при выходе за максимальные значения всех заявленных признаков. Материал имеет жесткую покоробленную структуру с низкой паропроницаемостью и нетехнологичен для пошива обуви. Проведение технологического процесса крайне затруднено.

Примеры 6-7. То же, что в примере 1. Свойства материала представлены при выходе за минимальные и максимальные значения по объемной плотности при средних значениях всех заявленных признаков.

Примеры 8-9. То же, что в примере 1. Свойства материала представлены при выходе за минимальные и максимальные значения соотношения полиэфирных и полиэфирных высокоусадочных волокон при среднем значении всех заявленных признаков.

Примеры 10-11. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме линейной плотности волокон. При линейной плотности более 0,33 текс материал получается рыхлым и не обеспечивает необходимый комплекс физико-механических характеристик, а при линейной плотности менее 0,17 текс затруднено чесание и формирование волокнистого холста на чесальном и холстоформирующем оборудовании, вследствие чего резко повышается неровнота материала по поверхностной плотности.

Примеры 12-13. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, при плотности прокалывания менее 500 1/см2 и более 650 1/см2.

Примеры 14-15. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков при глубине иглопрокалывания менее 5 мм и более 7 мм.

Примеры 16-17. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме толщины полимерной пленки, в примере 15 - менее 40 мкм, в примере 16 - более 120.

Примеры 18-19. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме плотности иглопрокалывания при соединении слоев, в примере 17 - менее 200 1/см2, в примере 18 - более 250 1/см2.

Примеры 20-21. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме глубины прокалывания при соединении слоев, в примере 19 - менее 4 мм, в примере 20 - более 6 мм.

Примеры 22-23. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме температуры термообработки, в примере 21 - менее 180°С, в примере 22 - более 180°С. При повышении температуры термообработки более 180°С происходит коробление материала из-за подплавления волокон иглопробивного полотна и его неравномерной усадки.

Примеры 24-25. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме температуры на обогреваемом уплотняющем каландре, в примере 24 - менее 80°С, в примере 25 - более 140°С.

Примеры 26-27. То же, что в примере 1. Свойства материала представлены при средних значениях всех заявленных признаков, кроме давления на валах каландра, в примере 26 - менее 2 атм, в примере 27 – более 5 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ КОЖА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2225905C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2002 |

|

RU2210426C1 |

| Многослойный фильтровальный материал для очистки газов и способ его изготовления | 1989 |

|

SU1724321A1 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО ВОЛОКНИСТОГО НЕТКАНОГО МАТЕРИАЛА "МОНФОРМ" | 2009 |

|

RU2418115C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ С УВЕЛИЧЕННЫМ СОПРОТИВЛЕНИЕМ РАЗВИТИЮ НАЧАЛЬНОЙ ДЕФОРМАЦИИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2246565C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ | 2021 |

|

RU2776359C1 |

| Текстильный многослойный материал для верхней части зимних сапог | 2016 |

|

RU2637354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ЗАДАННЫМИ БИОЦИДНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2326192C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

Изобретение относится к легкой промышленности и может быть использовано для производства деталей зимней обуви. Технической задачей данного изобретения является повышение эксплуатационных, в первую очередь теплозащитных, свойств многослойного материала для зимней обуви за счет повышения теплового сопротивления многослойного теплозащитного материала для обуви, а также его устойчивости к воздействию влаги при достаточном уровне показателей гигиенических и деформационно-прочностных свойств. Многослойный теплозащитный материал включает лицевой слой - иглопробивную волокнистую основу с объемной плотностью 0,19-0,24 г/см3, состоящую из полиэфирных волокон линейной плотностью 0,33 текс и полиэфирных высокоусадочных волокон линейной плотностью 0,17 текс, взятых в соотношении 7-8,5: 3-1,5, полученную при плотности иглопрокалывания 500-650 1/см2 и глубине иглопрокалывания 5-7 мм. Он имеет также промежуточный слой, содержащий полиолефиновую полимерную пленку толщиной от 40 до 120 мкм с односторонней или двухсторонней алюминиевой металлизацией, изнаночный слой, включающий обувной искусственный мех с поверхностной плотностью 500 г/м2 из полиэфирных волокон с густотой ворса 70 петель на 10 см. Последующее соединение слоев материала между собой осуществляют способом иглопрокалывания с плотностью иглопрокалывания 200-250 1/см и глубиной иглопрокалывания 7-8 мм, с последующей его термической обработкой при температуре 180°С и дальнейшим уплотнением на обогреваемом каландре при температуре 80-140°С и давлении от 2 до 5 атм. Вариантом этого материала является многослойный теплозащитный материал, включающий лицевой слой - иглопробивную волокнистую основу с объемной плотностью 0,19-0,24 г/см3, состоящую их полиэфирных волокон линейной плотностью 0,33 текс и полиэфирных высокоусадочных волокон линейной плотностью 0,17 текс, взятых в соотношении 7-8,5:3-1,5, полученную при плотности иглопрокалывания 500-650 1/см2 и глубине иглопрокалывания 5-7 мм. Он имеет также промежуточный слой, содержащий полиолефиновую полимерную пленку толщиной от 40 до 120 мкм с односторонней или двухсторонней алюминиевой металлизацией. Слои соединены между собой способом иглопрокалывания при плотности иглопрокалывания 200-250 1/см2 и глубине иглопрокалывания 4-6 мм. Он имеет еще изнаночный слой, включающий обувной искусственный мех поверхностной плотностью 500 г/м2 из полиэфирных волокон с густотой ворса 70 петель на 10 см, соединенный с промежуточным слоем клеевым способом с использованием дискретно нанесенной поливинилацетатной термопластичной эмульсии вязкостью 100 Пз, с последующей его термической обработкой при температуре 180°С и дальнейшим уплотнением на обогреваемом каландре при температуре 80-140°С и давлении от 2 до 5 атм. 2 н.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ДУБЛИРОВАННОГО МАТЕРИАЛА | 1998 |

|

RU2157866C2 |

| Тихомиров В.Б | |||

| Химическая технология производства нетканых материалов | |||

| М.: Легкая индустрия, 1971, с.273-276 | |||

| Способ получения термоклеевого материала для внутренних деталей обуви | 1989 |

|

SU1792845A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| Многослойный композиционный обувной материал для втачной стельки | 1989 |

|

SU1680037A1 |

Авторы

Даты

2005-07-10—Публикация

2004-07-29—Подача