Изобретение относятся к технике акуст1-1ческого контроля материалов и изделий, может быть использовано для определения твердости, хрупкости и структуры поверхности материалов и является усовершенствованием известного способа по ocHOBHONty авт, св. N 503173.

Цель изобретения - расширение функциональных возможностей способа измерения микротвердости за счет дополнительного определения структуры материала и хрупкости микрокристал- лов.

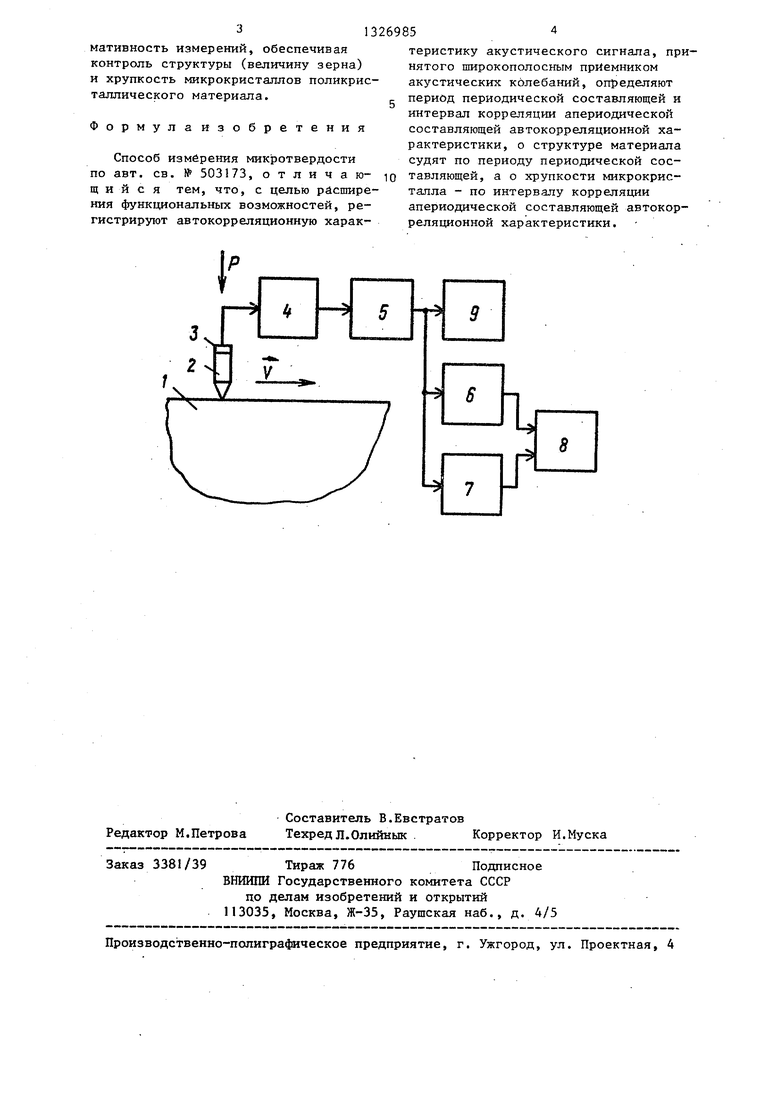

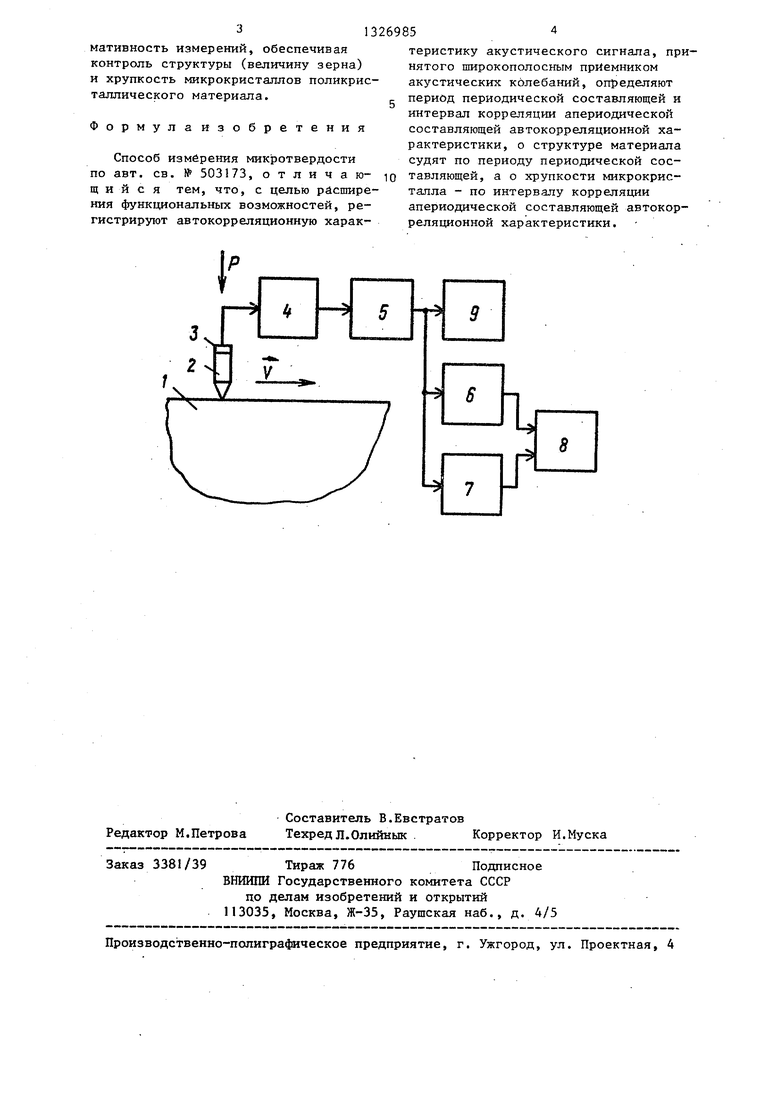

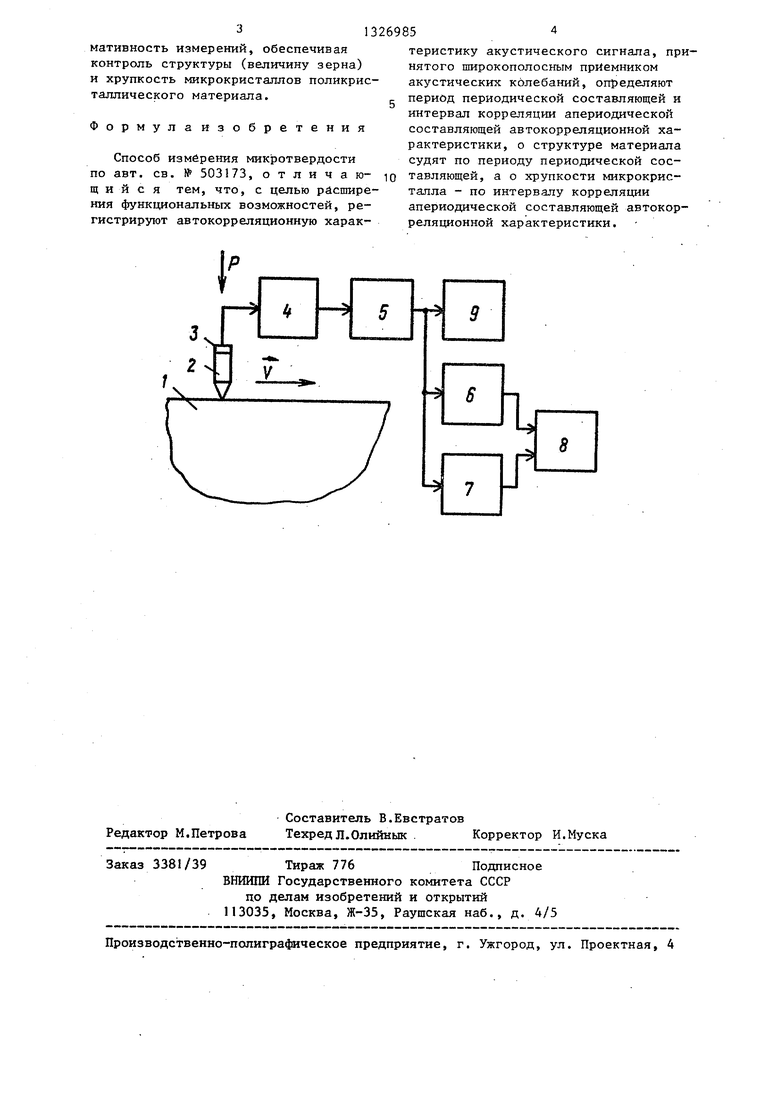

На чертеже представлено устройство, реализующее предлагаемый способ измерения ш-гкротвердости.

Устройство содержит образец 1, резец 2, широкополосный приемник 3 акустических колебаний, пшрокополос- гагй усилитель 4, коррелометр 5, заг- ралсдагощий полосовой фильтр б, полосовой фильтр 7, регистрирующее устройство 8 и индикаторное устройство 9.

Способ измерения микротвердости реализуется следующим образом.

На испытываемый образец 1 поли- кристалхлическо.го материала воздействуют резцом 2 с заведомо большой твердостью (например, .алмазным) при постоянной силе Р прижима с постоянной, скоростью V перемещения резца 2 по поверхности образца 1. Процесс микроразрушения поверхности образца 1 сонровождается акустической эмиссией, сигнал Которой принимают широкополосным пьезоприемником 3 и усиливают широкополосным усилителем 4. А1|;устический. сигнал на выходе пьезо- приемника 3 нредставляет собой квазислучайный сигнал, который с выхода пьезоприемника 3 в виде электрического напряжения подают на вход коррелометра 5 с внутренней памятью. На выходе коррелометра 5 получается напряжение в виде автокорреляционной характеристики входного сигнала.

TO u(T) -i- u(t)-u{t + t)dt,

0

где u(t) - входной сигнал;

t - шаг временной задержки; Тр - временной интервал анализа входного сигнала. Это напряжение состоит из двух составляюпц х - шумообразной апериодической и периодической, которые отделяются с помощью соответствующих ф1-1л:ьтров (заграждающего полосового фильтра 6 и полосового фильтра 7). и умообразная апериодическая составляющая и () обусловлена акустргчес- кой эмиссией материала при его разрушении, а периодическая составляющая u( t) - переходом резца 2 через

0 гголикристаллическуш структуру материала образца 1. При зтом максимальное значение апериодической составляющей u ltfa c. u () пропорционально интенсивности акустической

5 эмиссии, возникающей вследствие разрушения микрокристаллов резцом 2, Эту величину измеряют регистрирующим устройством 8 и по ней судят о микротвердости поликристаллиQ ческого материала, причем точность оценки микротвердости обеспечивается более высокая, так как не учитывается интенсивность периодической составляющей при f О, характери5 зующей не разрушение микрокристаллов., а структуру по.ггикристалличес- кого материала. По экрану регистри- рующего устройства 8 (двухлучевой осциллограф) определяют также интёр0 вал корреляции С, ш /мообразной составляющей, по которому судят о хрупкости микрокристаллов поликристаллического материала, причем значение при V const обратно пропорционально хрупкости микрокристаллов. На второй развертке регистрирующего устройства 8 определяют период Т периодической составля ощей напряжения, получаемого на выходе коррелометра 5,

Q и по ней судят о структуре поликристаллического материала, в частности о среднем значении диаметра зерна, который при постоянной скорости V движения резца 2 по поверхности об5 разца 1 равен

d.p vT,

где V - модуль скорости движения резца 2 .

Q Ивдикатор 9, включенный на выходе корр«утометра 5, предназначен для наблюдения и регистрации автокорреляционной характеристики и(т) сигнала акустической эмиссии с целью контреg ля работой коррелометра 5.

Таким образом, способ измерения микротвердости материалов при высокой точности определения основного параметра позволяет расширить инфор-

5

3

мативность измерений, обесп контроль структуры (величин и хрупкость микрокристаллов таллического материала.

Формула изобретения

Способ измерения микротвердости по авт. св. № 503173, отличаю- щ и и с я тем, что, с целью расширения функциональных возможностей, регистрируют автокорреляционную характеристику акустического сигнала, принятого широкополосным приемником акустических колебаний, определяют период периодической составляющей и интервал корреляции апериодической составляющей автокорреляционной характеристики, о структуре материала судят по периоду периодической составляющей, а о хрупкости микрокрис- тапла - по интервалу корреляции апериодической составляющей автокорреляционной характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ НАПРЯЖЕННОГО СОСТОЯНИЯ ГЕОЛОГИЧЕСКОЙ СРЕДЫ | 1990 |

|

RU2008695C1 |

| Устройство для определения качества материалов | 1985 |

|

SU1270687A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАЛЫХ ТОЛЩИН ЛЕДОВОГО ПОКРОВА | 1973 |

|

SU1840741A1 |

| Корреляционное устройство обнаружения неоднородностей в линиях передач | 1975 |

|

SU738121A1 |

| Способ определения хрупкости материалов | 1979 |

|

SU983510A1 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

Изобретение относится к технике акустического контроля материалов и изделий и может быть использовано для определения твердости, хрупкости и структуры материала. Целью изобретения является расширение функцио- нальных возможностей за счет дополни- тельного определения структуры материала и хрупкости микрокристаллов. При воздействии на образец резцом большей твердости определяют автокорреляционную функцрпо сигнала акустической эмиссии, вызванного микроразрушением поверхности образца. По параметрам автокорреляционной функции (амплитуда при ,1: О, период периодической составляющей и время корреляции апериодической составляющей) определяют соответственно микротв ер- дость, структуру материала и хрупкость микрокристаллов. 1 ил. (Л С 00 t Ьь со х ел гч

| Способ измерения микротвердости | 1974 |

|

SU503173A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-07-30—Публикация

1986-03-24—Подача