Изобретение относится к области контроля износа режущих кромок осевого резьбонарезного инструмента и может быть использовано при технологической подготовке производства, а также при автоматизации технологических процессов.

Цель изобретения - повышение точности контроля износа осевого режущего инструмента путем учета упругого последействия обрабатываемого материала.

Изобретение основано на использовании явления изменения информативности сигналов акустической эмиссии (АЭ) при изменении вида взаимодействия материалов. Так, при резании на прямом ходе метчика информативным частотным диапазоном является 100-1200 кГц, а при обратном ходе метчика, т.е. при трении задней грани последействия обрабатываемого материала, генерируются сигналы АЭ с преобладающей энергоемкостью в диапазоне частот 30-400 кГц. С изменением износа метчика в основном изменяется количество импульсов АЭ в диапазоне частот 30- 400 кГц, т.е. при реверсе метчика. Поэтому, определив отнощение числа импульсов АЭ при реверсе метчика к числу импульсов АЭ, измеренному на прямом ходе, и сравнив полученное отношение с эталонным значением, можно повысить точность контроля износа инструмента, так как износ влияет на упругое последействие материала, являющееся источником процессов, генерируемых сигналы АЭ.

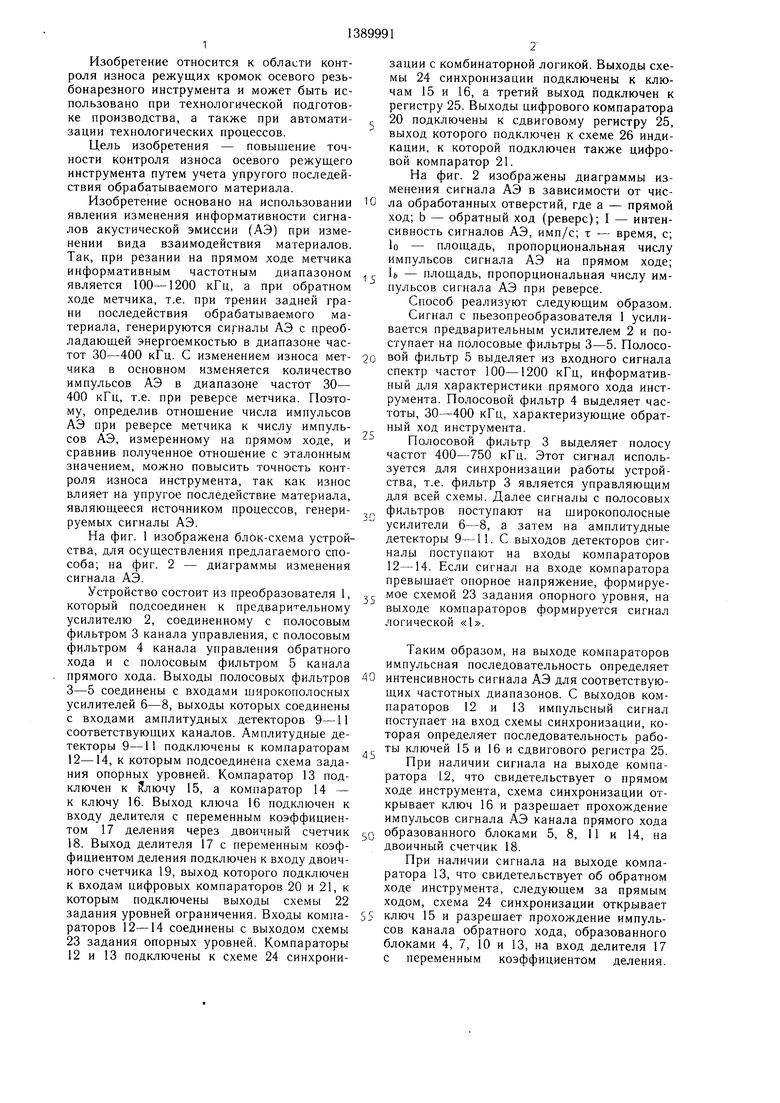

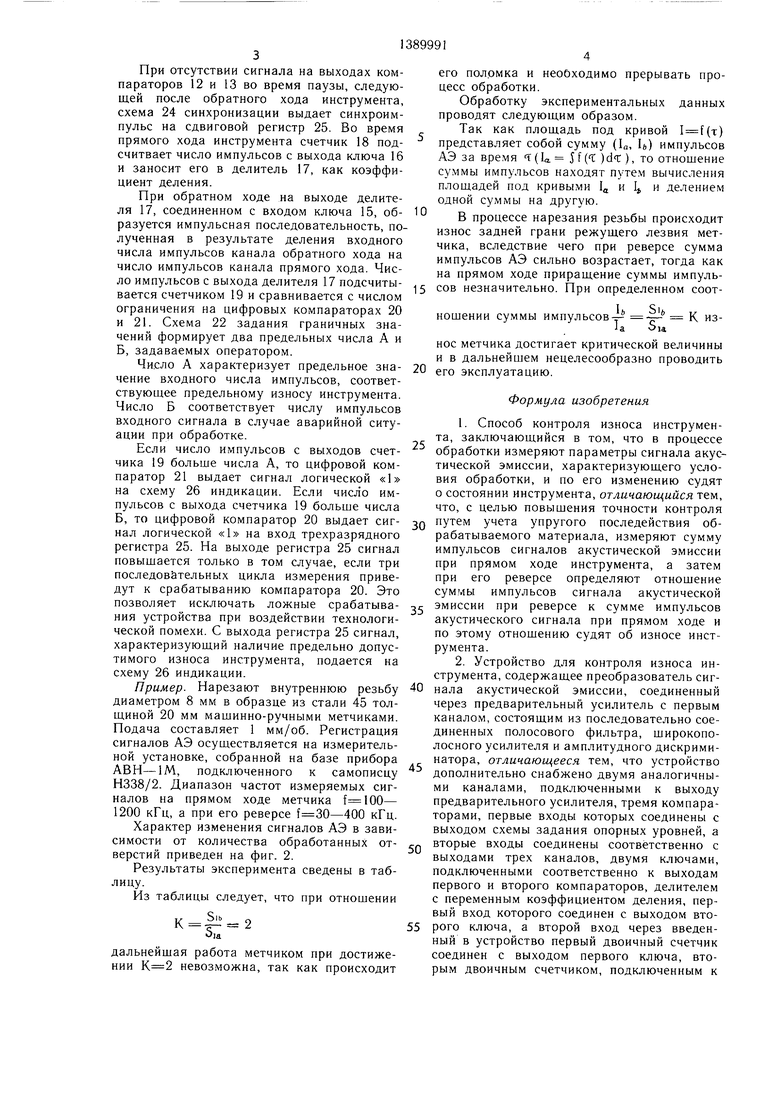

На фиг. 1 изображена блок-схема устройства, для осуществления предлагаемого способа; на фиг. 2 - диаграммы изменения сигнала АЭ.

Устройство состоит из преобразователя 1, который подсоединен к предварительному усилителю 2, соединенному с полосовым фильтром 3 канала управления, с полосовым фильтром 4 канала управления обратного хода и с полосовым фильтром 5 канала прямого хода. Выходы полосовых фильтров 3-5 соединены с входами широкополосных усилителей 6-8, выходы которых соединены с входами амплитудных детекторов 9-11 соответствующих каналов. Амплитудные детекторы 9-11 подключены к компараторам 12-14, к которым подсоединена схема задания опорных уровней. Компаратор 13 подключен к лючу 15, а компаратор 14 - к ключу 16. Выход ключа 16 подключен к входу делителя с переменным коэффициентом 17 деления через двоичный счетчик 18. Выход делителя 17 с переменным коэффициентом деления подключен к входу двоичного счетчика 19, выход которого подключен к входам цифровых компараторов 20 и 21, к которым подключены выходы схемы 22 задания уровней ограничения. Входы компараторов 12-14 соединены с выходом схемы 23 задания опорных уровней. Компараторы 12 и 13 подключены к схеме 24 синхрони

зации с комбинаторной логикой. Выходы схемы 24 синхронизации подключены к ключам 15 и 16, а третий выход подключен к регистру 25. Выходы цифрового компаратора 20 подключены к сдвиговому регистру 25, выход которого подключен к схеме 26 индикации, к которой подключен также цифровой компаратор 21.

На фиг. 2 изображены диаграммы изменения сигнала АЭ в зависимости от числа обработанных отверстий, где а - прямой ход; b - обратный ход (реверс); I - интенсивность сигналов АЭ, имп/с; т - время, с; 1о - площадь, пропорциональная числу импульсов сигнала АЭ на прямом ходе; I - площадь, пропорциональная числу импульсов сигнала АЭ при реверсе.

Способ реализуют следующим образом.

Сигнал с пьезопреобразователя 1 усиливается предварительным усилителем 2 и поступает на полосовые фильтры 3-5. Полосовой фильтр 5 выделяет из входного сигнала спектр частот 100-1200 кГц, информативный для характеристики прямого хода инструмента. Полосовой фильтр 4 выделяет частоты, 30-400 кГц, характеризующие обратный ход инструмента.

Полосовой фильтр 3 выделяет полосу частот 400-750 кГц. Этот сигнал используется для синхронизации работы устройства, т.е. фильтр 3 является управляющим для всей схемы. Далее сигналы с полосовых ,., фильтров поступают на широкополосные усилители 6-8, а затем на амплитудные детекторы 9-П. С выходов детекторов сигналы поступают на входы компараторов 12-14. Если сигнал на входе компаратора превыщает опорное напряжение, формируе- г мое схемой 23 задания опорного уровня, на выходе компараторов формируется сигнал логической «1.

0

5

0

5

Таким образом, на выходе компараторов импульсная последовательность определяет интенсивность сигнала АЭ для соответствующих частотных диапазонов. С выходов компараторов 12 и 13 импульсный сигнал поступает на вход схемы синхронизации, которая определяет последовательность работы ключей 15 и 16 и сдвигового регистра 25.

При наличии сигнала на выходе компаратора 12, что свидетельствует о прямом ходе инструмента, схема синхронизации открывает ключ 16 и разрешает прохождение импульсов сигнала АЭ канала прямого хода образованного блоками 5, 8, 11 и 14, на двоичный счетчик 18.

При наличии сигнала на выходе компаратора 13, что свидетельствует об обратном ходе инструмента, следующем за прямым ходом, схема 24 синхронизации открывает ключ 15 и разрещает прохождение импульсов канала обратного хода, образованного блоками 4, 7, 10 и 13, на вход делителя 17 с переменным коэффициентом деления.

При отсутствии сигнала на выходах компараторов 12 и 13 во время паузы, следующей после обратного хода инструмента, схема 24 синхронизации выдает синхроимпульс на сдвиговой регистр 25. Во время прямого хода инструмента счетчик 18 под- считвает число импульсов с выхода ключа 16 и заносит его в делитель 17, как коэффициент деления.

При обратном ходе на выходе делителя 17, соединенном с входом ключа 15, обего поломка и необходимо прерывать процесс обработки.

Обработку экспериментальных данных проводят следующим образом.

Так как площадь под кривой 1(т) представляет собой сумму (1а, (,) импульсов АЭ за время t (U И(t )cli:), то отношение суммы импульсов находят путем вычисления площадей под кривыми 1 и 1 и делением одной су.ммы на другую.

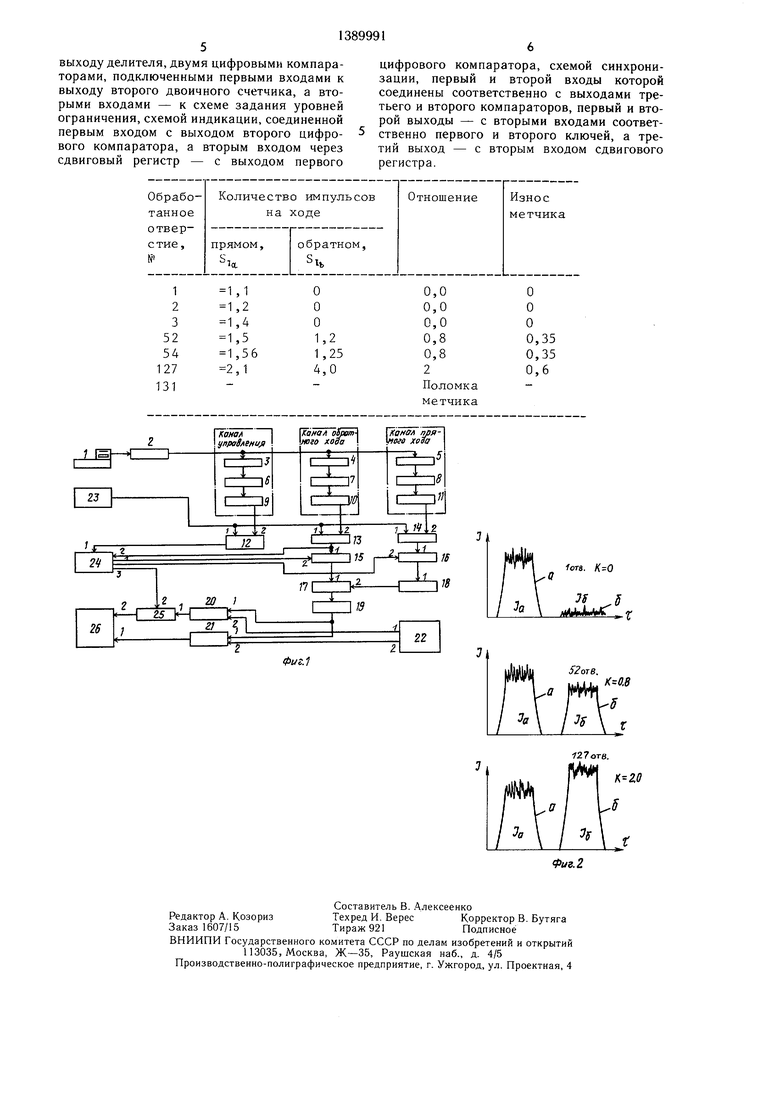

В процессе нарезания резьбы происходит разуется импульсная последовательность, по- знос задней грани режущего лезвия мет- лученная в результате деления входного вследствие чего при реверсе сумма числа импульсов канала обратного хода на импульсов АЭ сильно возрастает, тогда как число импульсов канала прямого хода. Чис- „ прямом ходе приращение суммы импуль- ло импульсов с выхода делителя 17 подсчиты- сов незначительно. При определенном соот- вается счетчиком 19 и сравнивается с числом ограничения на цифровых компараторах 20 и 21. Схема 22 задания граничных значений формирует два предельных числа А и Б, задаваемых оператором.

Число А характеризует предельное зна- 20 его эксп лу атаи.ию чение входного числа импульсов, соответствующее предельному износу инструмента.Формула изобретения Число Б соответствует числу импульсов входного сигнала в случае аварийной ситуации при обработке.

Если число импульсов с выходов счетчика 19 больше числа А, то цифровой компаратор 21 выдает сигнал логической «1

нощении суммы импульсову

u

ia

HOC метчика достигает критической величины и в дальнейшем нецелесообразно проводить

25

на схему 26 индикации. Если число импульсов с выхода счетчика 19 больше числа

1. Способ контроля износа инструмента, заключающийся в том, что в процессе обработки измеряют параметры сигнала акустической эмиссии, характеризующего условия обработки, и по его изменению судят о состоянии инструмента, отличающийся тем, что, с целью повышения точности контроля

Б, то цифровой компаратор 20 выдает сиг- -jo Утем учета упругого последействия об- нал логической «1 на вход трехразрядного

регистра 25. На выходе регистра 25 сигнал повышается только в том случае, если три последовательных цикла измерения приведут к срабатыванию компаратора 20. Это позволяет исключать ложные срабатыва- т эмиссии при реверсе к сумме импульсов ния устройства при воздействии технологи-акустического сигнала при прямом ходе и

ческой помехи. С выхода регистра 25 сигнал, характеризующий наличие предельно допустимого износа инструмента, подается на схему 26 индикации.

Пример. Нарезают внутреннюю резьбу 40 нала акустической эмиссии, соединенный диаметром 8 мм в образце из стали 45 тол-через предварительный усилитель с первым

щиной 20 мм машинно-ручными метчиками. Подача составляет 1 мм/об. Регистрация сигналов АЭ осуществляется на измерительной установке, собранной на базе прибора

рабатываемого материала, измеряют сумму импульсов сигналов акустической эмиссии при прямом ходе инструмента, а затем при его реверсе определяют отношение суммы импульсов сигнала акустической

по этому отнощению судят об износе инструмента.

2. Устройство для контроля износа инструмента, содержащее преобразователь сигканалом, состоящим из последовательно соединенных полосового фильтра, широкополосного усилителя и амплитудного дискриминатора, отличающееся тем, что устройство

yV lCliiV-/ .) lltH J СЛ in LJ Lf C IIUIV L U, t l т l ru/ЬМ. с C-U/. IV-ITJ, T.IV,

ABH-IM, подключенного к самописцу дополнительно снабжено двумя аналогичными каналами, подключенными к выходу предварительного усилителя, тремя компараторами, первые входы которых соединены с выходом схемы задания опорных уровней, а

Н338/2. Диапазон частот измеряемых сигналов на прямом ходе метчика 1200 кГц, а при его реверсе f 30-400 кГц. Характер изменения сигналов АЭ в зависимости от количества обработанных от- j-,-. вторые входы соединены соответственно с верстий приведен на фиг. 2.выходами трех каналов, двумя ключами,

подключенными соответственно к выходам первого и второго компараторов, делителем с переменным коэффициентом деления, первый вход которого соединен с выходом вто- 55 рого ключа, а второй вход через введенный в устройство первый двоичный счетчик

Результаты эксперимента сведены в таблицу.

Из таблицы следует, что при отношении

Oja

дальнейшая работа метчиком при достижении невозможна, так как происходит

соединен с выходом первого ключа, вторым двоичным счетчиком, подключенным к

В процессе нарезания резьбы происходит знос задней грани режущего лезвия мет- вследствие чего при реверсе сумма импульсов АЭ сильно возрастает, тогда как „ прямом ходе приращение суммы импуль- сов незначительно. При определенном соот-

нощении суммы импульсову

u

ia

В процессе нарезания резьбы происходит знос задней грани режущего лезвия мет- вследствие чего при реверсе сумма импульсов АЭ сильно возрастает, тогда как „ прямом ходе приращение суммы импуль- сов незначительно. При определенном соот-

его эксп лу атаи.ию Формула изобретения

HOC метчика достигает критической величины и в дальнейшем нецелесообразно проводить

его эксп лу атаи.ию Формула изобретения

1. Способ контроля износа инструмента, заключающийся в том, что в процессе обработки измеряют параметры сигнала акустической эмиссии, характеризующего условия обработки, и по его изменению судят о состоянии инструмента, отличающийся тем, что, с целью повышения точности контроля

Утем учета упругого последействия об-

эмиссии при реверсе к сумме импульсов акустического сигнала при прямом ходе и

рабатываемого материала, измеряют сумму импульсов сигналов акустической эмиссии при прямом ходе инструмента, а затем при его реверсе определяют отношение суммы импульсов сигнала акустической

эмиссии при реверсе к сумме импульсов акустического сигнала при прямом ходе и

нала акустической эмиссии, соединенный через предварительный усилитель с первым

по этому отнощению судят об износе инструмента.

2. Устройство для контроля износа инструмента, содержащее преобразователь сигканалом, состоящим из последовательно соединенных полосового фильтра, широкополосного усилителя и амплитудного дискриминатора, отличающееся тем, что устройство

IIUIV L U, t l т l ru/ЬМ. с C-U/. IV-ITJ, T.IV,

дополнительно снабжено двумя аналогичными каналами, подключенными к выходу предварительного усилителя, тремя компараторами, первые входы которых соединены с выходом схемы задания опорных уровней, а

вторые входы соединены соответственно с выходами трех каналов, двумя ключами,

соединен с выходом первого ключа, вторым двоичным счетчиком, подключенным к

выходу делителя, двумя цифровыми компараторами, подключенными первыми входами к выходу второго двоичного счетчика, а вторыми входами - к схеме задания уровней ограничения,схемой индикации,соединенной первым входом с выходом второго цифрового компаратора, а вторым входом через сдвиговый регистр - с выходом первого

цифрового компаратора, схемой синхронизации, первый и второй входы которой соединены соответственно с выходами тре- и второго компараторов, первый и второй выходы - с вторыми входами соответственно первого и второго ключей, а третий выход - с вторым входом сдвигового регистра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения триботехнологических свойств материалов | 1990 |

|

SU1795351A1 |

| Способ определения износостойкости режущих пластин | 1989 |

|

SU1711034A1 |

| Способ определения толщины тонких покрытий | 1985 |

|

SU1229687A1 |

| Устройство для регистрации и измерения сигналов акустической эмиссии | 1984 |

|

SU1180786A1 |

| Устройство для контроля износа режущего инструмента | 1987 |

|

SU1423290A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕПЛАСТИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599327C1 |

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

Изобретение относится к металлообрабатывающей промыщленности и может быть использовано при автоматизированном управлении процессом нарезания внутренней резьбы на металлообрабатывающих станках. Целью изобретения является повыщение точности контроля износа инструмента путем измерения суммы импульсов сигналов акустической эмиссии при прямом и обратном ходе. В процессе нарезания внутренней резьбы путем учета упругого последействия обрабатываемого материала измеряют сигнал акустической эмиссии при прямом и обратном ходе резьбонарезного инструмента, и по отнощению этих сигналов судят об износе режущих кромок этого инструмента. Способ реализуется с помощью устройства, содержащего блоки приема и обработки сигнала, блоки управления и сравнения сигналов прямого и обратного ходов инструмента, а также блок синхронизации и блок подачи управляющих сигналов. 2 с. п. ф-лы, 2 ил. 1 табл. i (t С

| Металлорежущий и контрольно-измерительный инструмент | |||

| Экспресс-и нфор- мация, 1979, № 7, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1988-04-23—Публикация

1986-10-29—Подача