11

Изобретение относится к электронно-лучевой обработке, в частности к нагшавке электронным пучком в атмосфере воздуха или инертного газа износостойких порошковых покрытий, и может быть использовано в черной металлургии для упрочнения и защиты поверхностей металлических изделий.

Цель изобретения - повышение про- изводительности и качества процесса обработки путем увеличения ширины и равномерности оплавления.

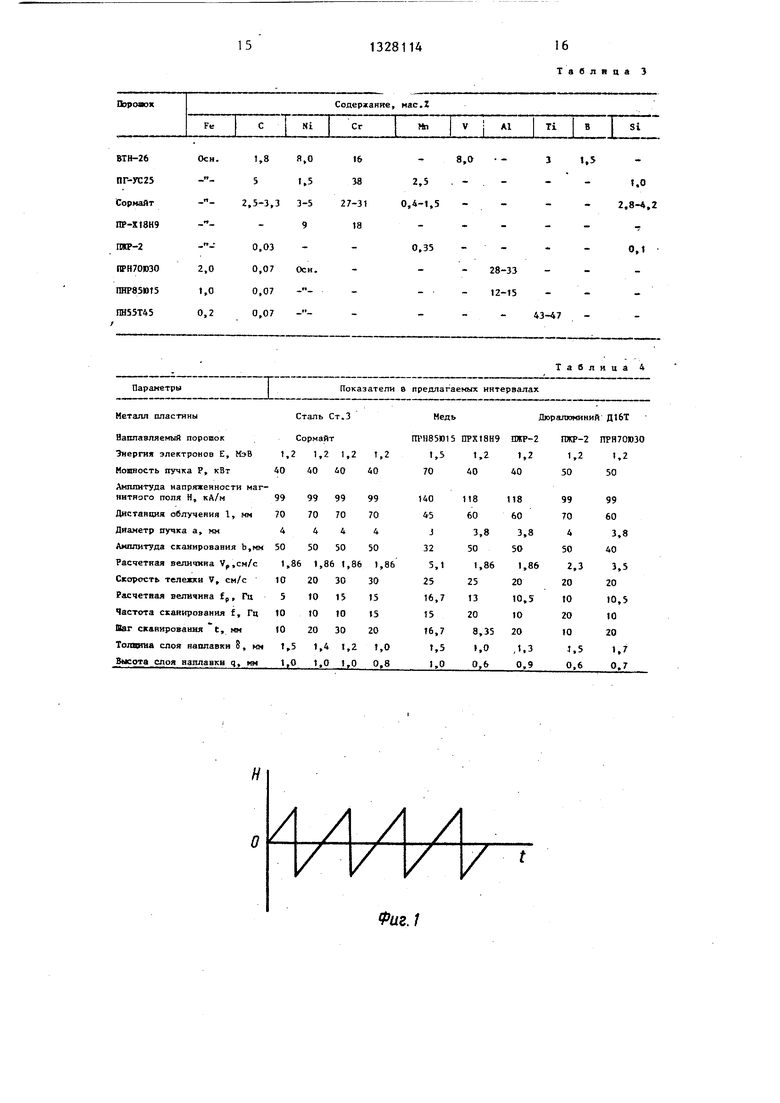

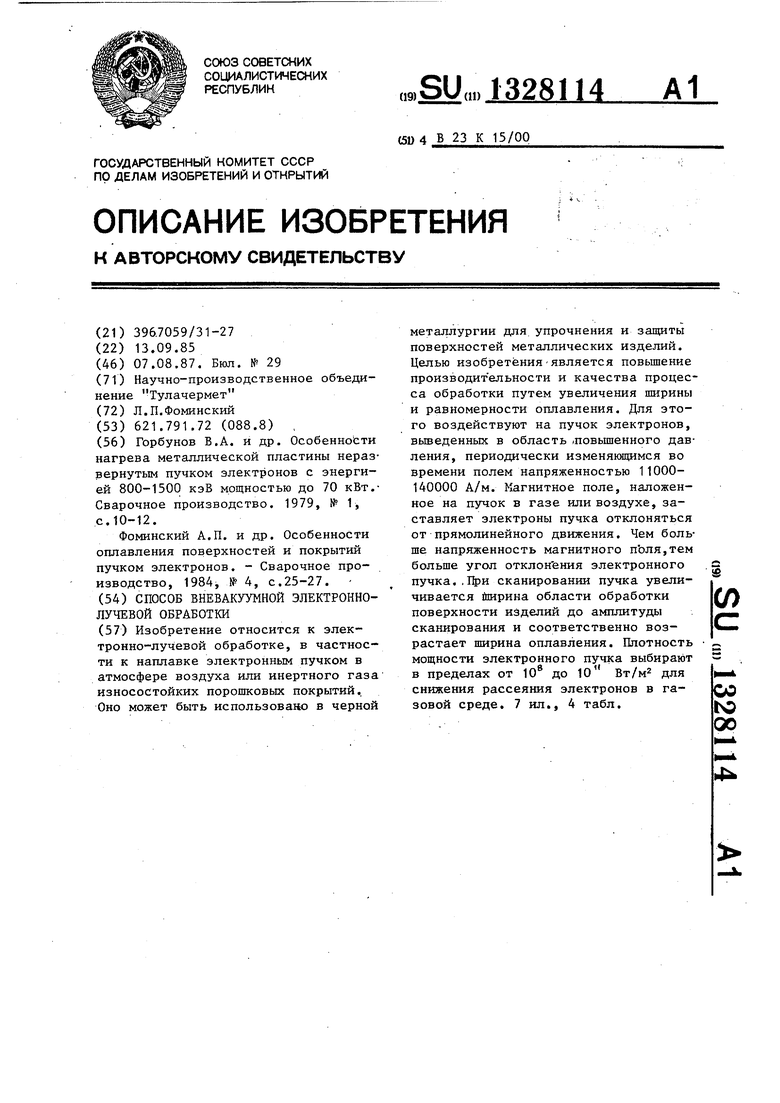

На фиг. 1 показана осциллограмма изменения во времени напряженности магнитного поля; на фиг. 2 - валики оплавленной поверхности обрабатьшае- мой детали, вьшолненные с шагом t; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - валики оплавленной поверх- ности детали, выполненные с перекрытием; на фиг. 5 - разрез Б-Б на фиг, 4; на фиг. 6 - принципиальная схема установки для вневакуумной электронной обработки; на фиг. 7 - электромагнит, отклонякяций электронный пучок от оси электронно-лучевой пушки.

Способ состоит в воздействии на пучок электронов, вьюеденных в об- ласть повьш енного давления, периодически изменяющегося во времени поля напряженностью 11000-140000 А/м.

Магнитное поле, наложенное на пучок в газе или воздухе, заставляет электроны пучка отклоняться от прямолинейного движения. Чем больше напряженность магнитного поля, тем больше угол отклонения электронного пучка. При периодическом изменении магнитного поля во времени угол отклонения пучка изменяется также периодически, в результате пучок сканирует с частотой изменения магнитного поля. При этом направление ска- нирования пучка перпендикулярно си-. ловым линиям магнитного поля, следовательно, перпендикулярно направлению перемещения изделия. При сканировании пучка увеличивается ширина об- ласти обработки поверхности изделия до амплитуды сканирования и соответственно возрастает ширина оплавления поверхности изделия, перемещаемого под пучком. Это приводит к улучшению качества покрытия за счет повышения однородности толщины оплавленного или .наплавленного слоя и уменьшения неровностей его поверхности.

142

Поскольку электроны пучка.сильно рассеиваются в газовой среде, то плотность мощности пучка релятивистских электронов выбирают в пределах от 10 до 10 Вт/м, при которых становится возможным осуществлять сканирование пучка без значительной расфокусировки (рассеяния) его.

Верхний предел предлагаемого интервала амплитуды напряженности магнитного поля определяется тем, что при напряженности более 140000 А/м пучок электронов данной энергии отклоняется магнитным полем на слишком большой угол при заданном расстоянии от выпускного устройства до облучаемого изделия. Это ведет к тому, что при больших углах отклонения пучок падает на поверхность изделия наклонно и фокусное пятно (зона нагрева) сильно размазьшается у краев полосы облучения, что ведет к меньшему нагреву этих мест по сравнению с серединой плоскости изделия. Кроме того, при напряженности поля более 140000 А/м происходит сильная расфокусировка электронного пучка в газе из-за того, что при повороте в столь сильном магнитном поле радиус поворота оказьшается мал и длины пробега электронов в пучке, имеющем конечньш диаметр, оказываются существенно разными у внешнего и внутреннего (по отношению к радиусу поворота) краев пучка. Это тоже ведет к неоднородности распределения мощнох:ти пучка при сканировании по поверхности изделия, а в результате - к неравномерности наплавки.

Нижний предел предлагаемого интервала амплитуды напряженности магнитного поля определяется тем, что при напряженности менее 11000 А/м пучок электронов данной энергии (0,4 - 1,5 МэВ) отклоняется магнитным полем на слишком малый угол, не обеспечивающий достаточную амплитуду сканирования пучка по поверхности изделия большую двух диаметров пучка. Амплитуда сканирования пучка по поверхности изделия зависит как от угла сканирования, так и от расстояния от выпускного отверстия до облучаемой поверхности изделия. Но с увеличением этого расстояния увеличивается диаметр пучка из-за рассеяния его в газовой среде и соответственно уменьшается плотность, мощности в

пучке, которую нерационально уменьшать ниже 10 Вт/м. Поэтому расстояние от выпускного отверстия до облучаемой поверхности ограничено этим условием. При таких ограничениях и с учетом того, что амплитуда сканирования не должна быть меньше двух

диаметров пучка (иначе теряется ;, смысл сканирования и выявляется неоднородность наплавки по ширине полосы), экспериментально найдено,что амплитуда,напряженности магнитного поля не должна быть меньше 11000 А/м

Наиболее целесообразно изменять напряженность магнитного поля по .ли. нейному закону с нулевой длительностью заднего фронта. При этом осциллограмма магнитного поля имеет пилообразную форму (фиг.1), а пучок рисует на поверхности изделия ряд параллельных друг другу прямолинейных отрезков дорожки оплавления, расположенных под углом к направлению движения изделия (фиг.2). Ширина дорожки оплавления равна диаметру пучка или несколько меньше него из-за того, что плотность мощности у краев пучка меньше, чем в его центре. Шаг расположения отрезков дорожки оплавления t определяется скоростью V перемещения изделия с частотой f сканирования пучка. Если шаг t больше диаметра пучка q , то на поверхности изделия валики расплавленного металла не сливаются. При этом отсутствуе сплошность полосы покрытия. Такое покрытие может быть рекомендовано с целью повышения износостойкости поверхности изделия. Оно обеспечивает экономию наплавочного порошка и энергии по сравнению со сплошными покрытиями .

Для обеспечения сплошноЪти покрытия необходимо брать шаг t меньше диаметра пучка ч . При этом отдельные отрезки дорожек оплавления перекрываются своими краями и сливаются в сплошную полосу оплавления, ширина которой Ъ равна амплитуде сканирования пучка по поверхности изделия (фиг,4 и 5). С уменьшением шага t увеличивается степень перекрытия соседних дорожек плавления и уменьшается неоднородность толщины оплавленного слоя и неровность его поверхности. Однако при этом возрастают энергозатраты на оплавление и уменьшается рроизводительность процесса

из-за того, что в зонах перекрытия дорожек материал покрытия приходится переплавлять пучком дважды.

. Повышение однородности толщины оплавления или наплавленного слоя и устранение неровностей (гребенчатости) его поверхности достигается,когда частоту сканирования пучка берут в

пределах от 1 до 2 величин fp 2V/a, где fp - частота (Гц), а - диаметр пучка, V - скорость перемещения поверхности изделия (м/с), которую ре- .комендуется брать в пределах от 1 до

4 величин расчетной скорости обработки, опрделяемой полуэмпирической формулой VP Р/43-103 Ь, где Р - мощность пучка (кВт), b - пшрина полосы оплавления (м), равная амплитуде сканирования пучка по поверхности изделия. Коэффициент 4310 имеет размерность кВт- с/м .

За нижней границей предлагаемого интервала частоты fp поверхность наплавленного покрытия перестает быть гладкой и на ней проявляются гребенчатые неровности. А при достижении верхней границы предлагаемого интер- вала частоты толщина оплавленного

слоя становится одинаковой во всех точках оплавленной поверхности и дальнейшее повышение частоты уже не ведет к улучшению однородности толщины, но ведет к повышению энергозатрат и снижению производительности. Установка для осуществления предлагаемого способа обработки (фиг.6) состоит из ускорителя 1 элё1стронов и устройства 2 вьшода пучка электронов из вакуумной системы ускорителя в воздух или газ. Это устройство имеет многоступенчатую систему откачки воздуха или газа из канала, соединяющего вакуумную систему ускорителя с

атмосферой. Многоступенчатая система /откачки снабжена вакуумными насосами 3, каждьй из которых подсоединен к одной из ступеней системы откачки. Все ступени системы откачки отделены друг от друга медными диафрагмами 4 с отверстием в них для прохождения остросфокусированного пучка электронов . Последняя диафрагма 5 отделяет последнюю ступень откачки от атмосферного воздуха. В диафрагме 5 также имеется отверстие диаметром 1 - 1,5 мм для выпуска пучка в атмосферу. Под устройством 2 для вывода ка. в воздух установлено устройство

513

6, выполненное в виде тележки для перемещения изделия 7 относительно пучка с регулируемой скоростью. Расстояние от выпускного отверстия в диафрагме 5 до поверхности изделия 7 Составляет 40-150 мм (регулируемое). Под диафрагмой 5 (между ней и поверхностью изделия 7) размещен электромагнит 8, обмотка которого подключена к источнику 9 тока, гене- рирующему электрический ток, периодически изменяющийся во времени по пилообразному закону с нулевой длительностью заднего фронта, частота которого может регулироваться.Между диафрагмой 5 и электромагнитом 8 размещен ферромагнитный экран 10, в котором имеется отверстие для прохождения пучка, выполненное соосно с отверстием в диафрагме 5. Электро- магнит 8 установлен так, что зазор между его полюсами расположен соосно с отверстиями в диафрагме 5 и экране 10, а вертикальные плоскости полюсов расположены перпендикулярно направ- лению перемещения изделия 7 поперек пучка. Один из возможных вариантов выполнения электромагнита 8 показан на фиг. 7.

Электромагнит состоит из двух Ш- образных ферромагнитных магнитопро- водов и двух катушек, намотанных на боковые ветви магнитопроводов. Катушки подключены к источнику 9 тока. Пучок электронов проходит между по- люсами электромагнита, в зазоре между центральными ветвями магнитопро- вода.

Установка работает следующим об

разом.

Пучок электронов, генерируемьй ускорителем 1, выходит из вакуумной системы ускорителя в устройство 2 для вьшода пучка электронов и движется вдоль ее оси, показанной на фиг. 4 штрихпунктирной линией. Проходя через отверстия в диафрагмах 4, разделякицих ступени откачки, пучок попадает в области все большего давления газа (все худшего вакуума), а после прохождения через отверстие в медной диафрагме 5 попадает в ат- мосферньй воздух или защитньй газ. Воздух или газ непрерьтно натекает в ступени откачки устройства 2 через эти отверстия в диафрагмах. Затем он откачивается непрерьшно действукшщми насосами 3. Попадая в атмосферный

-5 0

0 5

0

5

0

5

146

воздух или газ, из-за рассеивания пучок электронов начинает постепенно увеличиваться в диаметре. Но поскольку длина полного пробега релятивистских электронов в воздухе составляет - 1 м и более, то на расстоянии до 100-150 мм от выпускного отверстия в диафрагме 5 пучок остается еще достаточно концентрированным для осуществления оплавления порошковых покрытий. Проходя через зазор между, полюсами электромагнита 8, пучок электронов подвергается воздействию магнитного поля и отклоняется им в направлении, перпендикулярном направлению силовых линий магнитного поля и направлению движения электронов пучка. При этом угол отклонения оси пучка от первоначального направления тем больше, чем больше напряженность магнитного поля. И при изменении напряженности магнитного поля по периодическому закону угол отклонения пучка также изменяется по периодическому закону. В результате пучок сканирует в направлении, перпендикулярном направлению движения тележки 6 с частотой f, равной частоте изменения тока, питающего электромагнит 8. При работе электромагнита 8 создаваемое им поле рассеяния может достигать диафрагмы 5, если отсутствует магнитный экран 10. В этом случае пу- 1

чок подвергается воздействию магнитного поля уже в пределах отверстия в медной диафрагме 5 и начинает сканировать, еще не выйдя из этого отверстия. При этом сканирующий пучок электронов оплавляет края отверстия и увеличивает его размеры в направлении сканирования, превращая круглое отверстие в эллипсное. Через увеличи- вакнцееся отверстие в диафрагме 5 уси- ХЕИвается натекание воздуха или газа в вакуумную систему установки, что вызьшает необходимость устанавливать более мощные насосы 3 для откачки воздуха. Для избежания этого устанавливают между электромагнитом 8 и диафрагмой 5 тонкий ферромагнитньй экран 10, препятствующий попаданию магнитного поля на диафрагму 5. В качестве ферромагнитного экрана 10 можно использовать стальную пластину с отверстием в ней для прохождения пучка. Экран 10 особенно необходим при работе с пучком электронов сравнительно низких (до 1 МэВ) энергий.

7

которые сильно отклоняются даже в слабых магнитных полях.

Пример 1. На установке (фиг.6 осуществляют упрочнение поверхности пластин толщиной 10 мм из металлов, указанных в табл. 1, путем оплавления их в атмосферном воздухе пучком электронов, генерируемым ускорителем ЭлВ-3. Ускоритель позволяет регули- ррвать энергию электронов в пределах 0,4-0,7 МэВ. Ппастину каждого металла укладывают на тележку, перемещаемую под ускорителем поперек пучка со скоростью V. Расстояние от выпускно- го отверстия в диафрагме до поверхности обрабатываемой пластины устанавливают равной 1. На пучок электронов в воздухе между диафрагмой и поверхностью пластины накладывают маг- нитное поле, периодически изменяющееся во времени по линейному закону с частотой f. Для этого на электромагнит, размещенньй между диафрагмой и поверхностью изделия, подают пилооб- разный ток. Изменением амплитуды тока устанавливают в зазоре между полюсами электромагнита заданную амплитуду напряженности магнитного поля Н. Сечение .полюсных наконечников со- ставляет 20 20 мм. .Кежду электромагнитом и диафрагмой устанавливают ферромагнитный экран из стальной пластины толщиной 1 мм. В р езультате обработки пластины за один проход тележки образуются валики оплавления с шириной Ь , равной амплитуде сканирования пучка.

Результаты измерения геометрических размеров наплавленных валиков приведены в табл. 1, в которой приведены также и результаты экспериментов по износостойкости.

Износостойкость поверхности изделия до и после оплавления определяют на машине Шкода-Савина. После испытаний на поверхности образцов контролируют глубину лунок.

Износостойкость поверхности определяют как отношение z/h, где z путь трения, h - глубина вытертой лунки, мм. При этом соблюдают условие h S , где S - толщина оплавленного слоя. Результаты испытаний приведены в табл. 1.

И р и м е р 2. Осуществляют обработку поверхности пластин толщиной 6 мм из стали Ст 3 путем наплавки сплошного порошкового покрытия. Для

g о 5 о

о

g

5

1148

этого на зачищенную поверхность пластины насыпают ровным слоем порошок, характеристика .и состав которого даны в табл. 2 и 3. Слой порошка разравнивают скребком до получения однородного по толщине слоя с гладкой и равной поверхностью. Пластину укла- дьшают на тележку, .перемещаемую под ускорителем. Энергию электронов регулируют в пределах 0,8-1,5 МэВ. Облучение осуществляют в атмосферном воздухе. Расстояние от выпускного отверстия в диафрагме до поверхности пластины выбирают равным 1. На пучок в воздухе между диафрагмой и поверхностью пластины накладывают магнитное поле напряженностью Н, периодически изменяющееся во времени по линейному закону с частотой f. Между электромагнитом и диафрагмой устанавливают ферромагнитньм экран из стальной пластины толщиной 1,5 мм. В результате обработки на поверхности пластины образуется наплавленный валик, имеющий ширину, равную амплитуде сканирования пучка.

Результаты экспериментов сведены в табл. 2.

П р и м е р 3. Осуществляют обработку поверхности пластин толщиной 4 мм из стали Ст.З и из меди путем наплавки отдельных дорожек порошкового покрытия, образующего износостойкое рифление на поверхности пластины. Все операции обработки осуществляют аналогично примеру 2, с тем отличием, что шаг сканирования выбирают больше диаметра пучка и в установке отсутствует ферромагнитньм экран. Это приводит к увеличению натекания воздуха -В вакуумную систему установки через отверстие в диафрагме и к необходимости увеличения производительности и мощности насосов в 1,5 раза по сравнению с производительностью примера 2,

П р и м е р 4. Осуществляют обработку поверхности пластин из дюралюминия марки Д16Т 20 мм путем наплавки на них отдельных дорожек порошкового покрытия, образующего износостойкое рифление на поверхности пластины. Все операции осуществляют аналогично примеру 3, с тем отличием, что в установке между диафрагмой и электромагнитом размещают ферромагнитный экран из стали толщиной 1 мм, а зону обработки на пластине непрерывно обдувают струей защитного га91

за - аргоном, с расходом 3 . В результате обработки на поверхности изделия образуются валики, показанные на фиг. 2.В табл. 4 приведены результаты обр аботки пластин согласно примерам 3 и 4,

Из табл. 1 и 2 видно, что при выходе за граничные значения амплитуды напряженности магнитного поля Н резко растет неоднородность тйлщины сло оплавления или наплавки. Здесь под неоднородностью толщины слоя понимается отношение ширины краевых участ- ков полосы оплавления, имеющих уменьшенную по сравнению со средним участком толщину, к ширине всей полосы оплавления, выраженное в %,-При выходе з а верхнее граничное значение скорости тележки ( 4Vp) резко расте неоднородность оплавленного слоя. При выходе за нижнее граничное значение скорости тележки ( LlVp) не происходит дальнейшего улучшения ка- чества поверхности, но чрезмерно возрастает величина проплавления в металле подложки и растут удельные энергозатраты обработки. При выходе за нижнее граничное значение интерва ла частоты сканирования ( If„) по- являются неровности поверхности наплавленного слоя и увеличивается неоднородность его толщины, а при выходе за верхнее граничное значение предлагаемого интервала частоты сканирования (2fp) наблюдается плохое сплавление наплавляемого порошка с подложкой.

При использовании предлагаемого ,способа по сравнению с известным повышается производительность наплав- ления или оплавления поверхностей изделий за счет того, что увеличивается ширина полосы оплавления, по-

14

10

лучаемой за один проход изделия под ускорителем, и отпадает необходимость в многократных возвратно-поступательных перемещениях изделия под ускорителем, из которых одно перемещение является рабочим, а второе (в обратном направлении) холостым.

Технологические возможности способа расширяются за счет появления возможности получать полосу наплавки заданной ширины, имеющую гладкую по верхность или, наоборот, имеющую рифленую поверхность с заданным (регулируемым) шагом рифления.

Кроме того, при использовании предлагаемого способа повышается однородность толщины оплавленного или наплавленного слоя и уменьшаются неровности его поверхности за счет повышения ширины полосы оплавления и исключения образования вьтуклых менисков на ее поверхности.

Формула изобретения

Способ вневакуумной электроннолучевой обработки поверхностей изделий пучком электронов с энергией 0,4- 1,5 МэВ, отлич°ающийся тем, что, с целью повьш1ения производительности и качества процесса обработки путем увеличения ширины и равномерности оплавления, на пучок электронов воздействуют магнитным полем с напряженностью, периодически изменя-, вяцейся во времени по пилообразному закону с нулевой длительностью заднего фронта, а силовые линии магнитного поля направляют перпендикулярно оси пучка и вдоль направления перемещения обрабатьшаемой поверхности, причем амплитуду напряженности маг- . нитного поля выбирают от 11000 до 140000 А/м.

Толщина слря оплавления $ , мм

Неоднородность толщины слоя оплавгеняя вдоль полосы оплавления &S , мм

Неровность поверхности iq, м

Неоднородность толщины слоя оплавления по ширняе полосы оплавлеикя, Z .

Износостойкость поверхности С I

До оплавления после оплавления

0,2 0,25 0,35 0, 3 0,4

0,4 0,35 0,2

45 40 16

0,15

О,t 0,05 0,5 0,02 0,15 0,12 0,05 0,1 0,12 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0

16 16 16 25 55 50

0,005 0,005 0,OOS 0,005 0,002 0,004 0,004 0,005 0,004 0,00t 0,0t 0,012 0,00а 0,005 0,01 0,008 0,004

0,4 0,35 0,2

0,15

16 16 16 25 55 50

15

13281U

16

Таблица Э

Фиг.1

/7-Х7

аг.2

fpuz.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлических изделий | 1988 |

|

SU1548217A1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

| СИЛЬНОТОЧНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2010 |

|

RU2446504C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ГОЛОВОК СТАЛЬНЫХ РЕЛЬСОВ ДЕЙСТВУЮЩИХ ПУТЕЙ | 2018 |

|

RU2704051C1 |

| Способ получения сплава из порошков металлов с разницей температур плавления | 2015 |

|

RU2623959C2 |

| Электронно-лучевой реактор для очистки сточных вод | 2024 |

|

RU2830207C1 |

| УСКОРИТЕЛЬ ЭЛЕКТРОННОГО ПУЧКА (ВАРИАНТЫ) И СПОСОБ УСКОРЕНИЯ ЭЛЕКТРОНОВ | 1997 |

|

RU2212774C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ЭЛЕКТРОНАМИ | 2016 |

|

RU2639767C1 |

| СИЛЬНОТОЧНАЯ ЭЛЕКТРОННАЯ ПУШКА | 2006 |

|

RU2313848C1 |

Изобретение относится к электронно-лучевой обработке, в частности к наплавке электронным пучком в атмосфере воздуха или инертного газа износостойких порошковых покрытий.. Оно может быть использовано в черной металлургии для упрочнения и защиты поверхностей металлических изделий. Целью изобретения-является повьшение производит ельности и качества процесса обработки путем увеличения ширины и равномерности оплавления. Для этого воздействуют на пучок электронов, выведенных в область /повышенного давления, периодически изменякнцимся во времени полем напряженностью 11000- 140000 А/м. Магнитное поле, наложенное на пучок в газе или воздухе, заставляет электроны пучка отклоняться от прямолинейного движения. Чем больше напряженность магнитного п оля,тем больше угол отклонения электронного пучка..При сканировании пучка увеличивается йирина области обработки поверхности изделий до амплитуды сканирования и соответственно возрастает ширина оплавления. Плотность мощности электронного пучка выбирают в пределах от 10® до 10 Вт/м для (/ С снижения рассеяния электронов в зовой среде. 7 ил,, 4 табл. га

JL. М

ФагЛ

Фиг. 5

Рйг. 6

Напри6/ ение сканаробания

Составитель Г.Квартальнова Редактор С.Пекарь Техред Л.СердюковаКорректор А.Зимокосов

Заказ 3433/16Тираж 974 Подписное

ВНИИЩ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Гфоизводственно-полиграфическое предприятие, г.Ужгород, ул.15 оектная,4

Риг, 7

| Горбунов В.А | |||

| и др | |||

| Аппарат с подвижным профилем железнодорожного пути | 1922 |

|

SU800A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Фоминский А.п | |||

| и др | |||

| Особенности оплавления поверхностей и покрытий пучком электронов | |||

| - Сварочное про- | |||

| изводство, 1984, № 4, с.25-27 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-08-07—Публикация

1985-09-13—Подача