Изобретение относится к области порошковой металлургии, в частности, к способам обработки порошковых материалов с применением процессов электронно-лучевой наплавки, и может быть использовано для формирования упрочняющих и износостойких покрытий на поверхности металлических изделий. Необходимость использования таких упрочняющих покрытий обусловлена стремлением увеличить срок службы изделий из конструкционных и функциональных марок стали, работающих в условиях интенсивного абразивного износа, или функционирования при повышенных давлений или температурах.

Сложность технической реализации создания упрочняющих покрытий на металлах связана со значительным различием механических свойств изделия и упрочняющего материала, в качестве которого могут выступать либо твердосплавные металлы, либо обеспечивающие наилучшие по сравнению с ними упрочняющие свойства композиционные материалы с твердофазными керамическими частицами на основе карбидов, оксидов, нитридов и пр.

В настоящее время существует множество способов электронно-лучевой наплавки покрытий, существенно отличающихся по типу наплавляемого материала и способа подачи на поверхность металлического изделия. Известен способ электронно-лучевой наплавки, при котором создают на поверхности обрабатываемого изделия зону оплавления при помощи электронного пучка и подают в эту зону наплавляемый материал в виде проволоки или ленты [1]. К ключевым недостаткам данного способа можно отнести возможность использования для наплавления лишь металлического твердосплавного металла, изготовление из которого проволоки или ленты для подачи существенно осложнено его хрупкостью.

Существенное расширение состава наплавляемого материала было достигнуто при использовании подачи его в виде порошка в зону оплавления при помощи специального устройства. Так, известен способ электронно-лучевой наплавки [2], при котором на поверхности наплавляемого изделия создается зона оплавления электронным пучком с линейной разверткой, наплавляемое изделие перемещают, а наплавляемый порошковый материал подают в промежуток между линиями развертки пучка. К недостаткам указанного способа можно отнести то, что в процессе наплавления частиц порошка происходит процесс их заряда рассеянными или отраженными электронами и реактивных сил, возникающих в результате разрыва прочной окисной оболочки (пленки) частиц порошка вследствие роста внутреннего давления из-за разогрева и расширения материала частиц при их попадании под электронный пучок. В результате этого снижаются производительность и экономичность процесса наплавки. Решение указанных проблем может заключаться в использовании дополнительного наплавочного материала в виде проволоки на расстоянии от наплавляемой поверхности, как это продемонстрировано в способе [3].

Решение проблемы образования окисных пленок и растворенных газов в приповерхностном слое наплавленного покрытия, свойственное при использовании порошковых материалов, достигается предварительной очисткой наплавляемой поверхности электронным пучком без подачи материала, а также использование для наплавки смеси термореагирующих порошков [4]. Недостатком данного известного способа является то, что при формировании наплавки из порошкового композиционного материала тугоплавкие частицы частично (TiC) или полностью (WC) растворяются в жидкометаллической ванне расплава и при быстрой дальнейшей кристаллизации и охлаждении не успевают полностью выделиться из твердого раствора. Нерастворившиеся частицы упрочнителя и частично выделившиеся зерна неравномерно распределяются по толщине упрочненного слоя из-за существенной разности их плотностей с плотностью жидкометаллической ванны расплава. Формирование неоднородной структуры наплавки на основе твердого раствора по ее толщине способствует неравномерному износу, невозможности контролировать и прогнозировать ее работоспособность, что, в конечном итоге, приводит к преждевременному выходу из строя изделия.

Наиболее близким аналогом к предлагаемому техническому решению, взятым за прототип, позволяющим формировать покрытия с относительно высокой однородностью на основе дисперсных тугоплавких частиц, является способ электронно-лучевой наплавки [5], заключающийся в процессе формирования покрытия в несколько проходов, где последний проход выполняют расфокусированным электронным пучком без подачи наплавляемого материала, обеспечивая температуру нагрева покрытия 650-700°С. К недостаткам данного способа к настоящему времени можно отнести необходимость использования многокомпонентных порошковых смесей и высокий расход порошковой смеси в процессе наплавки.

Ключевой технической проблемой, присущей всем перечисленным аналогам изобретения, использующим для электронно-лучевой наплавки порошковых материалов, является высокий расход порошковой смеси, обусловленный способом ее подачи в зону оплавления электронным пучком в виде порошковой струи. Неполное попадание частиц порошка в зону оплавления, наряду с эффектами зарядки частиц и возникновения реактивных сил в результате их нагрева, несмотря на найденные к настоящему времени решения [3-5], делают невозможным полное расходование порошковой смеси на наплавляемое покрытие. Решение указанной технической проблемы в настоящем изобретении достигается тем, что наплавляемый порошок наносится в необходимом количестве тонким слоем на наплавляемую поверхность металлического изделия при помощи органического связующего и наплавляется перемещающимся по поверхности наплавляемого изделия сфокусированным электронным пучком в вакуумной камере при давлениях 5-30 Па.

В изобретении в отличие от прототипа, в котором наплавка производится подачей в зону расплава потока порошка, существенная часть которого не попадает в зону расплава, наплавка сфокусированным электронным пучком уже нанесенного на поверхность изделия при помощи связующего порошка позволяет реализовать ряд преимуществ: низкое потребление порошковой смеси, так как практически вся доля порошка участвует в наплавлении покрытия, и возможность использования односоставных порошков только из тугоплавкой составляющей. Возможность электронно-лучевой наплавки слоя керамического порошка, сформированного при помощи органического связующего, связана с используемым диапазоном давлений и параметрами сфокусированного электронного пучка. Так, процесс наплавления покрытия осуществляется потоком электронов пучка с энергией от 15 до 30 кэВ и мощностью пучка до 5 кВт, сфокусированным в пятно на наплавляемой поверхности размером менее 0,8 мм. В зависимости от материала металлического изделия и порошка достижение различной температуры в месте прохода электронного пучка осуществляется регулировкой мощности электронного пучка. Указанный диапазон давлений 5-30 Па обеспечивает зарядовую компенсацию облучаемой электронным пучком поверхности сформированного слоя керамического порошка, а также позволяет контролировать давление при интенсивном испарении органического связующего в процессе наплавки. Давление менее 5 Па неприменимо, так как не удается эффективно снимать заряд с поверхности наплавляемого керамического порошка, вследствие чего значительно уменьшается передача энергии от пучка. Давление больше 30 Па приводит к ухудшению условий фокусировки электронного пучка. Указанная совокупность и последовательность операций позволяет достичь цели изобретения – упрощении состава порошковой смеси и снижении ее расхода в процессе электронно-лучевой наплавки керамического покрытия на металле.

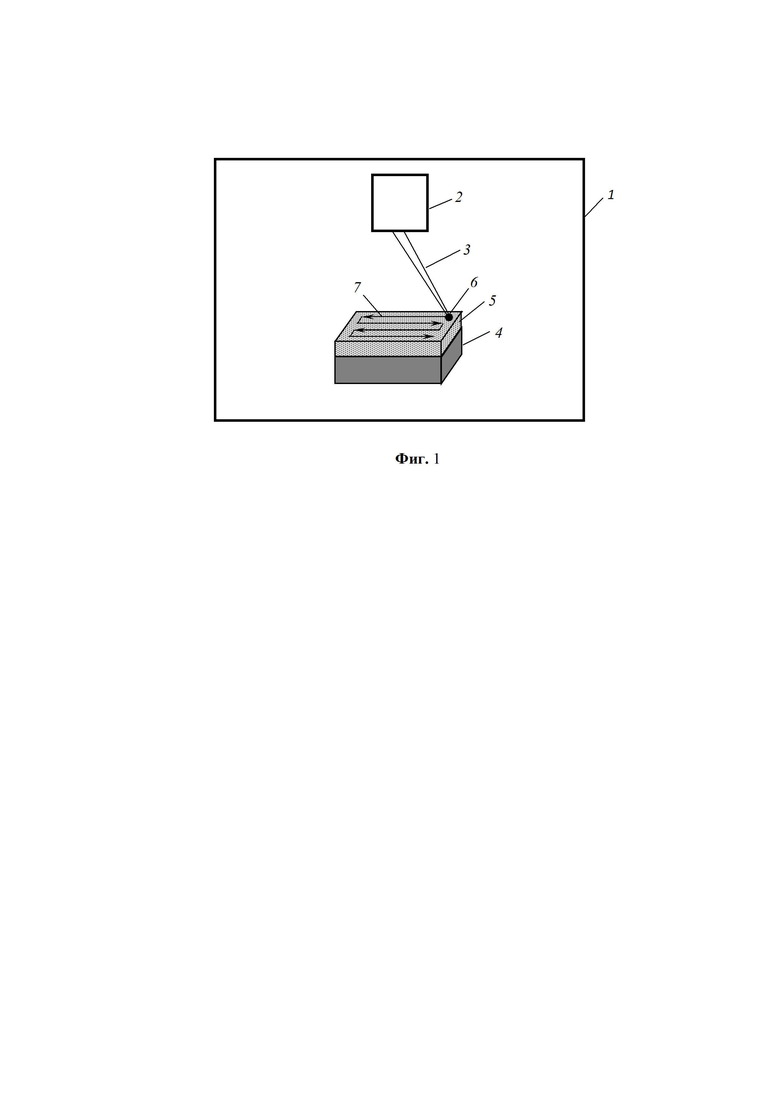

На рисунке (Фиг.) изображена схема реализации предлагаемого способа нанесения упрочняющего покрытия. На верхнем фланце вакуумной камеры 1 размещен электронный источник 2, формирующий сфокусированный электронный пучок 3. Пучок направлен на металлическое изделие 4, на поверхность которого нанесен слой порошкового покрытия 5 при помощи органического связующего. При достижении необходимой мощности электронного пучка 3 на поверхности в точке, в которую сфокусирован электронный пучок, образуется зона расплава, охватывающая как порошок, так и металл. При этом электронный пучок перемещается с постоянной скоростью по заданной траектории 7 по поверхности наплавляемого изделия.

Предлагаемый способ реализуют следующим образом. На поверхность металлического изделия 4 наносится слой 5 обмазки, содержащей керамический порошок и органическое связующее. После высыхания органического связующего металлическое изделие 4 с нанесенным слоем порошка 5 помещается в вакуумную камеру 1. Из вакуумной камеры откачивают воздух, после чего в камеру напускают инертный газ до рабочего давления. На следующем этапе включают электронный источник 2, и сфокусированный электронный пучок 3 нагревает поверхность слоя порошка 5 и лежащую под ним область металлического изделия до температуры плавления металла. Органическое связующее при нагреве испаряется, а керамические частицы порошка наплавляются в зоне расплава. При помощи блока развертки электронного пучка зона расплава 6 перемещается с постоянной скоростью по поверхности наплавляемого изделия. При необходимости, для улучшения однородности покрытия, после прохода электронным пучком всей поверхности металлического изделия процесс перемещения электронного пучка запускается повторно. По завершению наплавления покрытия на необходимую поверхность металлического изделия 4 электронный источник 2 выключается. Изделие 4 выдерживается в вакуумной камере в течение 30 мин до полного остывания до комнатной температуры, после чего в камеру напускается воздух и готовое изделие извлекается из вакуумной камеры.

Пример. В качестве металлического изделия использовались образцы быстрорежущей стали марки Р6М5 размером 20×20×10 мм3. В качестве порошка использовался 99% керамический порошок оксида алюминия Al2O3 со средним размером частиц 10 мкм, в качестве органического связующего подготавливался клей на основе клея БФ-6 и смешивался с керамическим порошком в объёмном соотношении 1:1. Толщина нанесенного порошкового слоя на поверхности после высыхания органического связующего составляла 500 мкм. Параметры электронного источника во время наплавки: энергия электронов 20 кэВ, мощность пучка 120 Вт, диаметр электронного пучка на поверхности изделия 0,8 мм. Электронный пучок перемещался по поверхности наплавляемого изделия по траектории в виде растра с расстоянием между соседними линиями 0,5 мм. Скорость перемещения пучка составляла 2 см/с. Средняя толщина нанесенного покрытия составила 220 мкм.

Пористость покрытия – 85 %. Микротвердость поверхности с покрытием по Виккерсу составила 20 ГПа (микротвердость исходного образца – 8 ГПа).

Использованные источники

1. Щенников Д.В., Качалов В.М. Электронно-лучевая наплавка металлов // Сварочное производство, 1984, 3, с. 16-17.

2. Патент РФ 2118243, МПК В23К15/00, 27.08.1998. Способ электронно-лучевой наплавки / Батырев Н.И., Каплан А.А., Косоногов Е.Н., Белюк С.И., Сидякин С.Г.; патентообладатель Акционерное общество «Технолуч».

3. Патент РФ 2217279, МПК B23K 15/00, B23K 9/04, 21.05.2001. Способ электронно-лучевой наплавки / Белюк С.И., Панин В.Е., Дураков В.Г., Безбородов В.П..; патентообладатели Институт физики прочности и материаловедения СО РАН и Российский материаловедческий центр.

4. Патент РФ 2205094, МПК В23К9/04, В23К15/00, В23К35/368, 27.05.2003. Способ электронно-лучевой наплавки / Панин В.Е., Белюк С.И., Дураков В.Г., Клименов В.А., Гальченко Н.К., Самарцев В.П., Прибытков Г.А.; патентообладатели Институт физики прочности и материаловедения СО РАН и Ассоциация учебно-научных организаций «Российский материаловедческий центр».

5. Патент РФ 2309827, МПК B23K15/00, C23C26/02, C21D9/50, 10.11.2007. Способ электронно-лучевой наплавки / Гнюсов С.Ф., Гнюсов К.С., Дураков В.Г., Маков Д.А. Советченко Б.Ф.; патентообладатель Государственное образовательное учреждение высшего профессионального образования Томский политехнический университет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ ПОКРЫТИЙ С МУЛЬТИМОДАЛЬНОЙ СТРУКТУРОЙ | 2006 |

|

RU2309827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1999 |

|

RU2200210C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 1997 |

|

RU2156321C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| Способ вневакуумной электронно-лучевой обработки | 1985 |

|

SU1328114A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2001 |

|

RU2217279C2 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

Изобретение относится к области металлургии, а именно, к способам обработки порошковых материалов с применением процессов электронно-лучевой наплавки, и может быть использовано для формирования упрочняющих и износостойких покрытий на поверхности металлических изделий. Способ формирования керамического покрытия на металлической поверхности изделия электронно-лучевой наплавкой включает наплавку порошкового материала в зоне оплавления поверхности изделия, создаваемой электронным пучком и перемещаемой по поверхности изделия. В качестве порошкового материала используют керамический порошок, смешанный с органическим связующим, который наносят слоем на поверхность металлического изделия, размещают изделие в вакуумной камере и напускают инертный газ до давления 5-30 Па, затем осуществляют наплавку керамического порошка на поверхность изделия перемещающимся с постоянной скоростью по заданной траектории электронным пучком с мощностью до 5 кВт и энергией электронов 15-30 кэВ, сфокусированным в диаметр до 0,8 мм. Обеспечивается упрощения состава порошковой смеси и снижения её расхода в процессе электронно-лучевой наплавки керамического покрытия на металле. 1 пр., 1 ил.

Способ формирования керамического покрытия на металлической поверхности изделия электронно-лучевой наплавкой, включающий наплавку порошкового материала в зоне оплавления поверхности изделия, создаваемой электронным пучком и перемещаемой по поверхности изделия, отличающийся тем, что в качестве порошкового материала используют керамический порошок, смешанный с органическим связующим, который наносят слоем на поверхность металлического изделия, размещают изделие в вакуумной камере и напускают инертный газ до давления 5-30 Па, затем осуществляют наплавку керамического порошка на поверхность изделия перемещающимся с постоянной скоростью по заданной траектории электронным пучком с мощностью до 5 кВт и энергией электронов 15-30 кэВ, сфокусированным в диаметр до 0,8 мм.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ ПОКРЫТИЙ С МУЛЬТИМОДАЛЬНОЙ СТРУКТУРОЙ | 2006 |

|

RU2309827C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ КРУГОВОМУ ПЕДАЛИРОВАНИЮ В ВЕЛОСПОРТЕ | 2013 |

|

RU2543444C1 |

| Способ формирования антикоррозионного покрытия на изделиях из низкоуглеродистой стали | 2016 |

|

RU2649218C1 |

Авторы

Даты

2020-11-05—Публикация

2020-05-27—Подача