Предлагаемое изобретение относится к электронно-лучевой наплавке и может применяться для повышения коррозионной стойкости стали. Формируемые материалы с покрытиями предназначены для изготовления изделий в нефтегазохимии и криогенной технике, работающих в условиях воздействия агрессивных сред, в частности для производства конденсаторов, теплообменников, варочных котлов, реакторов для рафинирования, отгонки сырой нефти и бензина, транспортировки и хранения жидких газов.

В настоящее время в качестве коррозионно-стойких конструкционных материалов широкое применение находят нержавеющие стали. Основной недостаток коррозионно-стойких железоуглеродистых сплавов заключаются в высокой стоимости по сравнению с углеродистыми сталями, связанной с необходимостью их легирования такими дорогостоящими элементами, как никель и хром в больших количествах. Одним из путей повышения экономической целесообразности применения таких материалов является формирование на поверхности углеродистых сталей поверхностных слоев, соответствующих по химическому составу нержавеющим сталям.

Известен способ повышения коррозионной стойкости материалов (1. Corrosion resistance of friction surfaced AISI 304 stainless steel coatings / H. Khalid Rafi, G. Phanikumar, K. Prasad Rao // Journal of Materials Engineering and Performance. - Vol. 22 (2), 2013, 360-370 pp.), согласно которому нанесение коррозионно-стойкого покрытия осуществляется методом трения. Пруток из нержавеющей стали AISI 304 вращается со скоростью 800 об/мин над основным материалом, в качестве которого использовали низкоуглеродистую сталь AISI 1012. Осевая нагрузка на пруток составляет 10 кН. Основной материал перемещается вдоль прутка со скоростью 4,4 мм/с. Выделяющееся при трении тепло способствует формированию на поверхности основного материала пластичных слоев.

Однако при использовании известного способа ширина нанесенного за один проход слоя ограничивается диаметром прутка, что затрудняет обработку изделий большого размера и приводит к снижению производительности процесса.

Известен способ (2. Corrosion behavior of wire-arc-sprayed stainless steel coating on mild steel / Z. Zeng, N. Sakoda, and T. Tajiri // Journal of Thermal Spray Technology. - Vol. 15 (3), 2006, 431-437 pp.), согласно которому для создания коррозионно-стойкого материала применяется технология электродугового напыления. На поверхность низкоуглеродистой стали с помощью струи воздуха или азота под давлением 380 кПа наносятся расплавленные частицы проволоки из аустенитной стали. Режим электродугового напыления следующий: напряжение электрической дуги 30 В, сила тока 300 А, расстояние напыления 150 мм, расход газа 2,1⋅10-2 м3/с. Толщина покрытия составляла 500 мкм.

Недостаток данного способа заключается в значительной пористости создаваемого покрытия и слабой адгезии материала покрытия к основному металлу. Отмеченная технология приводит к формированию коррозионно-стойких слоев малой толщины, которые не обеспечат требуемой защиты изделий при эксплуатации. Кроме того, в процессе напыления возможно выгорание легирующих элементов наряду с повышенным окислением напыляемого металла и формируемого слоя.

Наиболее близким техническим решением, принятым за прототип, является способ формирования защитных покрытий на стали с применением электронно-лучевой наплавки (3. Структура и свойства коррозионно-стойких покрытий, полученных методом электронно-лучевой наплавки в атмосфере воздуха / И.М. Полетика, Ю.Ф. Иванов, М.Г. Голковский, Т.А. Крылова, М.В. Перовская // Материаловедение и термическая обработка металлов. - 2009. - №12 (654). С. 33-39). В известном способе для создания коррозионно-стойкого поверхностного слоя на обрабатываемую поверхность стали наносится слой модифицирующей компоненты, в качестве которой использовали карбид хрома Cr3C2. Для защиты от атмосферного воздействия в наплавочную смесь добавляли 10% буры. Данный метод позволил сформировать покрытие толщиной до 2,5 мм.

Недостаток известного способа заключается в том, что с целью упрочнения покрытия в состав модифицирующей компоненты входит углерод, способствующий выделению карбидов хрома по границам зерен. Концентрация хрома на границах зерен становится ниже предела, обеспечивающего коррозионную стойкость, то есть менее 12%. Это способствует активному развитию межкристаллитной коррозии по обедненным хромом зонам. В результате образования карбидов снижается не только устойчивость оксидной пленки, но и пластические свойства стали. Кроме того, входящие в состав стали примеси могут сегрегировать на границах зерен и, таким образом, приводить к формированию слабой пассивирующей пленки, быстрое растворение которой приводит к коррозии по границам зерен.

Задачей предлагаемого изобретения является создание высокоэффективного способа получения слоистых конструкционных металлических материалов, отличающихся повышенными показателями коррозионной стойкости к воздействию окислительных кислот. В основу предлагаемого технического решения положен способ, заключающийся в формировании на изделиях из низкоуглеродистой стали защитного слоя толщиной несколько миллиметров, идентичного по составу одной из марок коррозионно-стойкой стали.

Поставленная задача решается благодаря тому, что в заявляемом техническом решении, размещают на поверхности обрабатываемого изделия смесь порошков флюса и порошка, содержащего легирующие элементы в соотношении, обеспечивающем заданный состав покрытия из нержавеющей стали и проводят электронно-лучевую наплавку нанесенной смеси релятивистским электронным пучком, причем общую массовую толщину размещаемого на поверхности слоя порошка, включая флюсовую и содержащую легирующие элементы составляющие, определяют по формуле:

σ=K⋅(Е-b),

где σ - массовая толщина наплавляемого порошка [г⋅см-2],

K=0,4…0,5 [г⋅см-2⋅МэВ-1], Е - энергия электронов в пучке [МэВ], b=0,3 [МэВ]

Предпочтительно, в состав наплавляемой смеси порошков в качестве флюсующих компонентов, обеспечивающих защиту от атмосферного воздействия, вводят соли CaF2, LiF, MgF2.

Предпочтительно, наплавленное на изделие антикоррозионное покрытие, при необходимости, подвергают термической обработке для фиксации аустенитной фазы.

Предпочтительно, наплавку проводят при энергии электронов в пучке не менее 1 МэВ.

Предпочтительно, электронный пучок выводят в среду инертного газа при атмосферном давлении.

Предпочтительно, наплавку на обрабатываемую поверхность повторяют многократно в зависимости от требуемых концентрации легирующих компонентов в наплавленном слое и его толщины.

Поставленная задача решается также благодаря тому, что в заявляемом техническом решении на изделии из низкоуглеродистой стали, производят электронно-лучевую наплавку релятивистским электронным пучком предварительно размещенной на обрабатываемой поверхности пластины, содержащей легирующие элементы, в соотношении, достаточном для обеспечения после наплавки формирование на стальной основе антикоррозионного покрытия, соответствующего требуемой марке нержавеющей стали, причем защита от атмосферного воздействия обеспечивается за счет самофлюсующих свойств содержащихся в пластине элементов.

Существенными отличительными признаками заявляемого способа являются:

- в качестве легирующей составляющей используют металлы, такие как хром, никель, молибден, медь, железо, титан, марганец, алюминий или часть из них в виде смеси порошков или пластины из их сплава;

- вышеназванные металлы, используемые для приготовления модифицирующего материала, используют в соотношении, достаточном для обеспечения после наплавки формирование на изделиях из низкоуглеродистой стали антикоррозионного покрытия, соответствующего требуемой марке нержавеющей стали.

Поставленная задача решается благодаря совокупности существенных отличительных признаков.

Технический результат, достигаемый заявляемым способом, заключается в создании на поверхности изделий из низкоуглеродистых сталей стойкого антикоррозионного покрытия, соответствующего по химическому составу нержавеющим сталям, с повышенными показателями коррозионной стойкости к воздействию окислительных кислот.

Заявляемый способ формирования защитного слоя обеспечивает высокий к.п.д. процесса и позволяет формировать покрытия на изделиях неограниченных размеров, в случае если нанесение покрытия проводится в атмосферных условиях.

При необходимости получить покрытие высокой чистоты либо с увеличенной за счет отсутствия флюса концентрацией легирования процесс можно проводить в атмосфере инертного газа. При этом пучок выводят в среду инертного газа при атмосферном давлении.

Введение в сплав большого количества хрома и никеля сохраняет в структуре стали аустенитное состояние во всем диапазоне температур, что обеспечивает высокие механические свойства, малую склонность к росту зерна, повышает коррозионную стойкость и порог хладноломкости. Хром, входящий в состав сплава, способствует образованию на поверхности плотной защитной пленки типа (Cr,Fe)2O3, которая обеспечивает увеличение электрохимического потенциала и переход стали в пассивное состояние по отношению к агрессивной среде. Введение в сплав никеля способствует не только повышению уровня механических свойств сталей вследствие образования аустенитной структуры, но и облегчает образование барьерного слоя, препятствующего образованию питтинговой и щелевой коррозии. Никель и хром, входящие в состав сталей, формируют на поверхности оксидный слой, содержащий шпинель, например, NiO⋅Cr2O3 и FeO⋅Cr2O3. Он более устойчив к коррозионному воздействию, чем оксид Cr2O3. В качестве заменителя никеля в сталях аустенитного класса может использоваться марганец. Введение в сплав титана приводит к уменьшению вероятности образования карбидов Cr23C6. Поскольку титан обладает более высоким сродством с углеродом по сравнению с хромом, происходит выделение карбидов титана, соответственно, концентрация хрома в твердом растворе не меняется. Введение титана способствует повышению механических свойств сплавов вследствие измельчения зерна, а также исключает возможности межкристаллитной коррозии при соотношении Ti/C меньше 8.

Для повышения устойчивости сплавов против коррозионного разрушения применяется легирование молибденом. В процессе пассивации молибден растворяется с выделением молибдат-ионов, которые, взаимодействуя с оксидами хрома, образуют смешанные оксиды, покрывающие материал устойчивым защитным слоем. Введение в состав сплава 2…4% молибдена способствует повышению механических свойств сплавов при высокой температуре. Кроме того, сплавы с добавлением молибдена применяются при опасности возникновения питтинговой коррозии и сероводородного охрупчивания. Присадка в аустенитные стали молибдена и меди при одновременном увеличении содержания никеля способствует повышению коррозионной стойкости сплавов в кислотах. Высокая кислотостойкость наряду с высокими механическими свойствами характерны для стали типа Cr-Ni-Mo-Cu-Ti-Al. Выделение дисперсных фаз Ni3(Тi,Al) способствуют интерметаллидному упрочнению.

При формировании покрытия за счет накопленного расплавленным порошком тепла происходит расплавление слоя основы под порошковым слоем и разбавление легирующей компоненты основным металлом. С целью достижения максимальной степени легирования наплавленного слоя массовая толщина слоя порошка о выбирается по формуле:

σ=K*(E-b), (1)

где σ - массовая толщина наплавляемого порошка [г*см-2], K=0,4…0,5 [г*см-2*МэВ-1], Е - энергия электронов в пучке [МэВ], b=0,3 [МэВ]. При формулировке этого условия исходили из формулы Каца и Пенфилда для массовой толщины полного поглощения пучка в зависимости от исходной энергии электронов Е (7. L. Katz, A.S. Penfold. Range-energy relations for electrons and the determination of beta-end-point energies by absorption. Revs. Modern Phys., v. 24 (1952), №1, p. 28-44), однако значение массовой толщины, определяемое по формуле Каца и Пенфилда было уменьшено на 20-30%, поскольку согласно форме распределения потерь энергии при проникновении электронов в материал на первые 80% пробега приходится практически вся энергия электронов, на оставшиеся 20% «хвостовой» части распределения - лишь незначительная доля первоначальной энергии. При увеличении толщины слоя порошка свыше σ=0,5⋅(E-b), т.е. при K>0,5 часть его, прилегающая к основе, не будет непосредственно прогреваться электронами, косвенный же подогрев за счет теплопроводности потребует многократного увеличения времени обработки, вследствие плохой теплопроводности порошка, что приведет к выгоранию флюса и окислению покрытия. При уменьшении массовой толщины слоя порошка ниже σ=0,4⋅(Е-b), т.е. при K<0,4, степень легирования покрытия падает вследствие увеличенного проникновения в расплав материала основы.

Применение в процессе наплавки электромагнитной развертки позволяет отклонять электронный пучок от вертикали на угол до 30°, осуществляя сканирование поверхности заготовки пучком. Частота сканирования подбирается достаточно большой, для того, чтобы обеспечить равномерность воздействия пучка на все точки поверхности материала при его перемещении.

Энергия, вводимая в единицу площади обрабатываемого материала, определяется силой тока электронного пучка, ускоряющим напряжением электронного пучка, шириной сканирования электронного пучка и скоростью движения обрабатываемого материала. При заданных ускоряющем напряжении и ширине сканирования электронного пучка сила тока и скорость перемещения изделия должны быть подобраны таким образом, чтобы происходило полное расплавление наплавочной смеси и тонкого поверхностного слоя основного материала и не выгорали порошковые компоненты.

При массовой толщине насыпки, определяемой формулой (1) пучок почти полностью поглощается в порошковом слое, разогревает и расплавляет его. За счет накопленного расплавленным порошком тепла происходит расплавление слоя основы под порошковым слоем и разбавление легирующей компоненты основным металлом. Благодаря перемешиванию расплавленного порошкового слоя с основным металлом обеспечивается высокая прочности соединения композиции основа - наплавленный слой. Несмотря на разбавление металлом основы концентрация легирующей компоненты в наплавленном слое остается достаточной для обеспечения заданного химического состава наплавленного слоя. При меньшей плотности насыпки значительная часть энергии пучка выделится в материале основы, будет происходить интенсивное плавление материала основы, что приведет к увеличению степени разбавления легирующих элементов материалом основы и, следовательно, к снижению концентрации легирующих элементов. Повышение массовой толщины насыпки свыше определяемого формулой (1) значения приведет к тому, что в нижний слой порошка не проникнет электронный пучок, его разогрев, с учетом низкой теплопроводности порошка, будет происходить очень медленно только за счет вышележащих слоев. В результате материал основы останется в твердом состоянии, а верхние слои порошка будут перегреты. В таком случае необходимая прочность сцепления покрытия с основой не будет обеспечена.

Технология электронно-лучевой наплавки наиболее экономически эффективна для создания поверхностных слоев, идентичных по составу специальным кислотостойким маркам сталей, таких как 10Х17Н13М2Т, 06Х23Н28М3Д3Т, ввиду их высокой стоимости.

Примеры осуществления способа.

Пример 1. Формирование антикоррозионного покрытия идентичного стали марки 12Х18Н10Т

В качестве источника релятивистского электронного пучка используют промышленный ускоритель электронов марки ЭЛВ-6, серийно выпускающийся Институтом ядерной физики Сибирского отделения РАН. Ускоритель снабжен устройством выпуска пучка в атмосферу. Энергия электронов пучка E=1,4 МэВ.

По формуле (1) вычисляют поверхностную плотность насыпки (массовую толщину) слоя порошка σ, в результате чего получают значения в интервале 0,44…0,55 г/см2. Выбирают σ=0,45 г/см2.

В качестве металла основы для наплавки используют конструкционную сталь 12ХН3А. Сталь такого типа применяется для производства изделий, работающих в условиях воздействия высоких ударных нагрузок или при отрицательных температурах.

Подготавливают порошковую смесь из легирующей и флюсовой составляющих. На большую грань стальной основы размером 12×50×100 наносят порошковую смесь из легирующей и флюсовой составляющих. В состав легирующей составляющей вводят порошки хрома, никеля и титана в соотношении, обеспечивающем формирование слоя, идентичного по составу нержавеющей стали 12Х18Н10Т (Таблица 1).

Порошковую смесь равномерно распределяют по поверхности обрабатываемого материала, после чего основу со слоем порошка устанавливают на подвижный столик и перемещают в направлении длины образца. Электронный пучок сканируют по поверхности образца с частотой 50 Гц. Размах сканирования устанавливают равным 50 мм, так, чтобы он совпадал с шириной стальной основы, а длина полосы наплавки неограниченна и определяется длиной основы. В случае наплавки на основы большей ширины, наплавку производят формированием нескольких полос, при этом полосы наплавки стыкуют друг с другом с перекрытием 5 мм. Экспериментально устанавливают, что при ускоряющем напряжении электронов в пучке 1,4 МэВ, массовой толщине насыпки порошкового материала 0,45 г/см2, ширине сканирования пучка 50 мм оптимальным режимом является наплавка при токе пучка 24 мА (соответствует мощности пучка 33,4 кВт) и скорости перемещения заготовки под пучком 10 мм/с.

Для достижения требуемой концентрации легирующих элементов в наплавленном слое наплавку порошковой смеси повторяют двукратно при одних и тех же условиях.

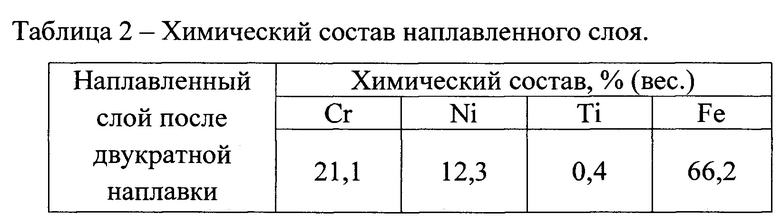

Результаты микрорентгеноспектрального анализа состава наплавленного слоя представлены в таблице 2.

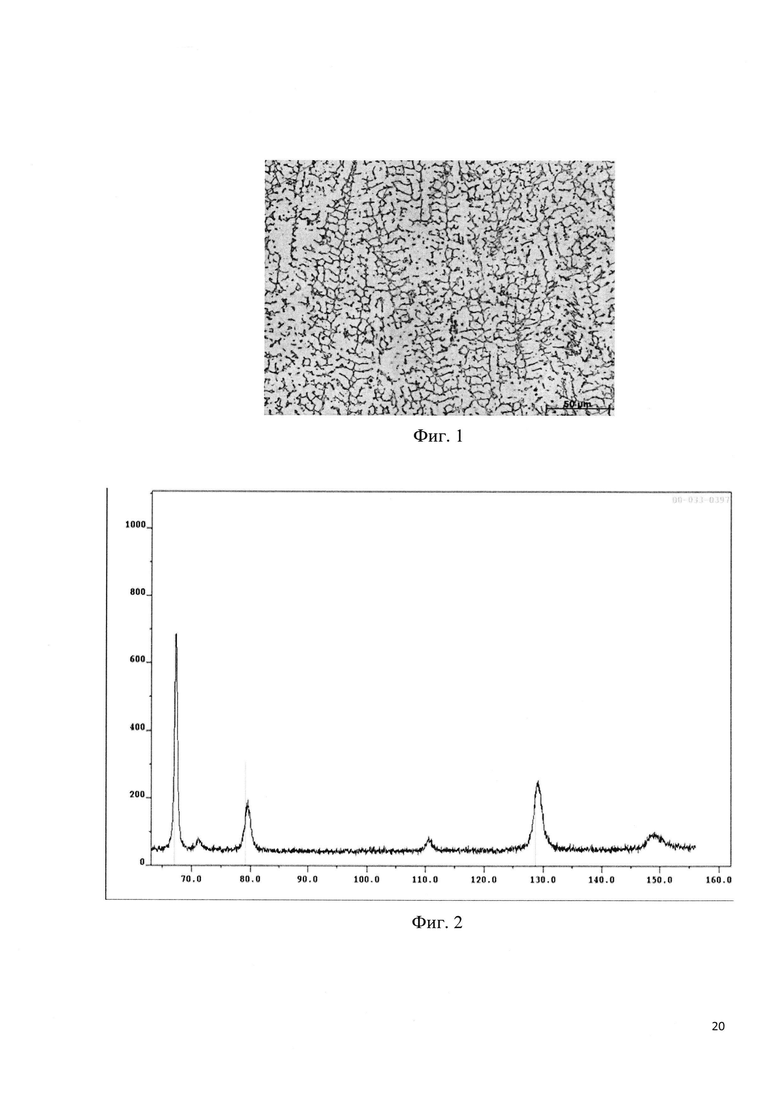

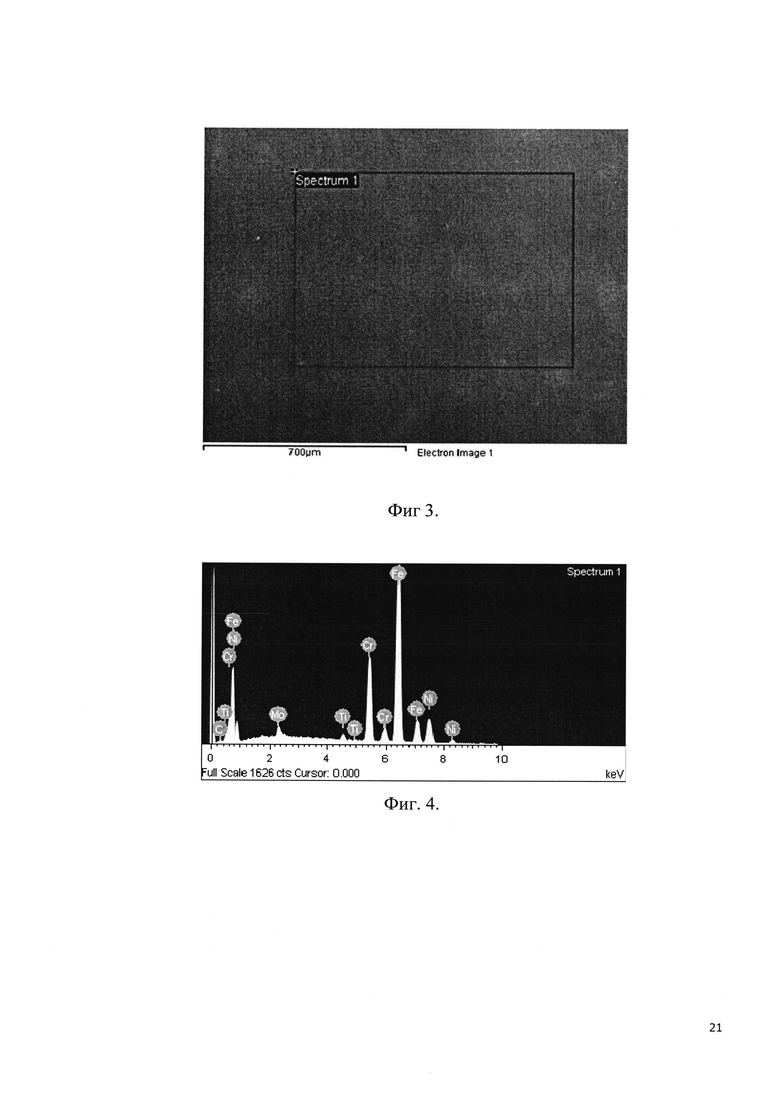

На поверхности стальной основы формируется слой, толщина которого достигает 2…2,5 мм. Микроструктура наплавленного слоя представлена на Фиг. 1. В результате металлографического анализа пор и микротрещин не обнаружено.

Методом рентгеновской дифракции установлено, что основной фазой в наплавленных электронным пучком покрытиях является γ-твердый раствор на основе Ni, Fe На Фиг. 2 представлен фазовый состав слоя, сформированный при наплавке порошковой смеси Fe-Cr-Ni-Ti.

Испытания на коррозионную стойкость в концентрированной азотной кислоте (65%) при 125°C показали, что скорость коррозионного разрушения материала основы (12ХН3А) составляет 1425 мм/год. Наплавка порошковой смеси Fe-Cr-Ni-Ti приводит к значительному снижению скорости коррозии до 0,61 мм/год. В подогретом до 100°C растворе концентрированной (65%) ортофосфорной кислоты скорость коррозии на пластинах стали 12ХН3А составляет 2276 мм/год. При испытаниях наплавленного материала происходит значительное снижение скорости растворения до 0,22 мм/год.

Согласно испытаниям на адгезионную прочность, уровень прочности соединения слоев достигает 526 МПа. Полученные результаты свидетельствуют о высоком качестве полученных материалов.

Для оценки эксплуатационной стойкости наплавленных слоев при низких температурах проводили испытания на ударную вязкость при температуре -60°C. Результаты испытаний показали, что ударная вязкость (KCU-60с) основного металла составляет 67 Дж/см2, а наплавленного слоя - 98 Дж/см2. Наличие в структуре аустенита, обладающего высокой пластичностью, обеспечивает высокое сопротивление разрушению материала в условиях динамического воздействия.

Пример 2. Формирование антикоррозионного покрытия идентичного стали марки 10Х17Н13М2Т

В качестве источника релятивистского электронного пучка используют промышленный ускоритель электронов марки ЭЛВ-6, генерирующий пучок с энергией электронов Е=1,4 МэВ и снабженный устройством выпуска пучка в атмосферу.

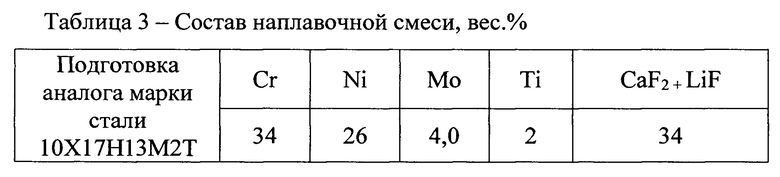

Основу для наплавки изготавливают из низкоуглеродистой стали 10 размером 12×50×100 мм. Подготавливают порошковую смесь из легирующей и флюсовой составляющих с соблюдением соотношения легирующих элементов, равного соотношению их в стали 10Х17Н13М2Т, которая должна быть получена в наплавленном слое. Состав наплавочной смеси приведен в таблице 3.

По формуле (1) определяют допустимый диапазон значений плотности насыпки (массовой толщины) порошковой смеси на поверхность основы: 0,44…0,55 г/см2. На большую грань стальной основы наносят слой порошковой смеси массовой толщиной 0,45 г/см2. Порошковую смесь равномерно распределяют по поверхности обрабатываемого материала, после чего основу со слоем порошка устанавливают на подвижный столик и перемещают в направлении длины образца. Электронный пучок сканируют по поверхности заготовки с частотой 50 Гц и размахом сканирования равным ширине заготовки - 50 мм. Длина полосы обработки неограниченна и определяется длиной заготовки. В случае наплавки на заготовки большей ширины, наплавку производят формированием нескольких полос, при этом полосы наплавки стыкуют друг с другом с перекрытием 5 мм. Экспериментально устанавливают, что при указанных параметрах обработки оптимальным режимом является наплавка при токе пучка 24 мА (соответствует мощности пучка 33,4 кВт) и скорости перемещения заготовки под пучком 10 мм/с.

Для достижения требуемой концентрации легирующих элементов в наплавленном слое наплавку порошковой смеси на поверхность заготовки повторяют двукратно при одних и тех же условиях.

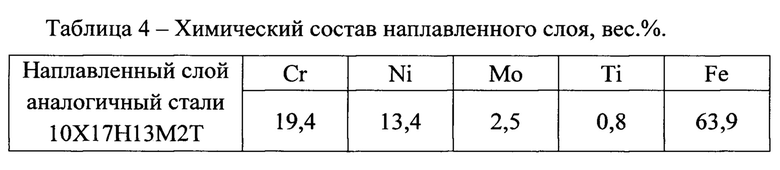

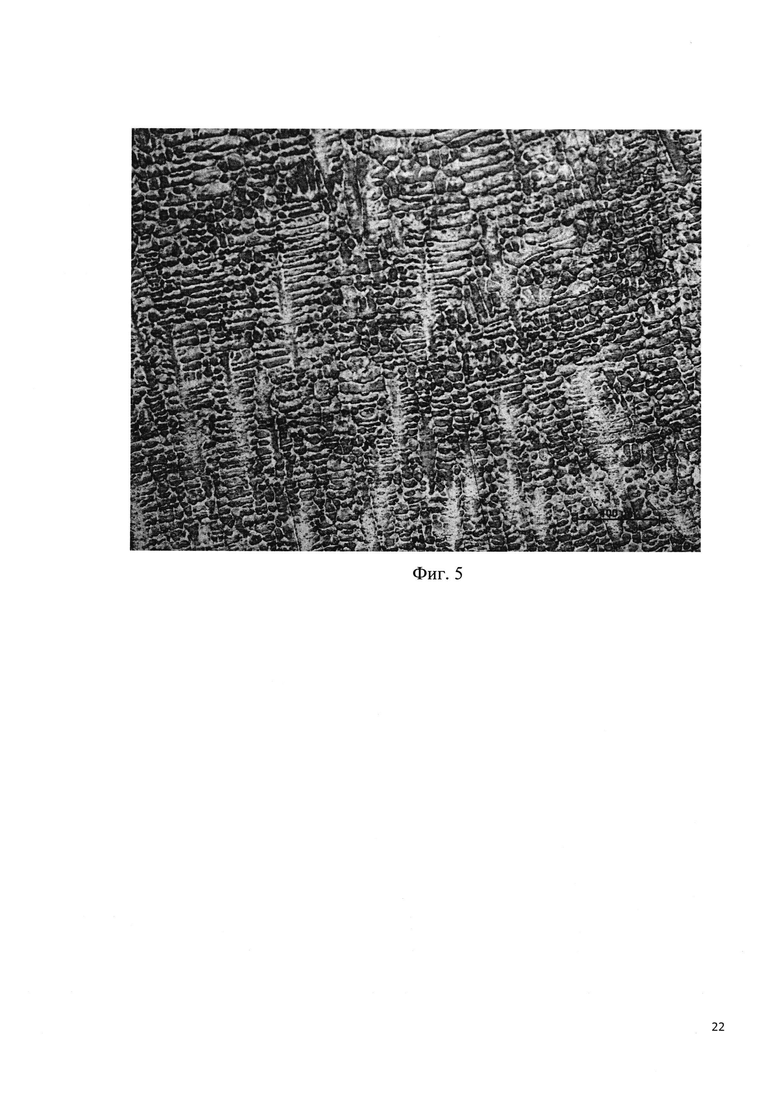

Химический состав наплавленного покрытия определяют по результатам микрорентгеноспектрального анализа. На фиг. 3 показана область микрошлифа на которой производился анализ, а на фиг. 4 - усредненный энергетический спектр, полученный анализатором. Результаты определения химического состава наплавленного слоя представлены в таблице 4.

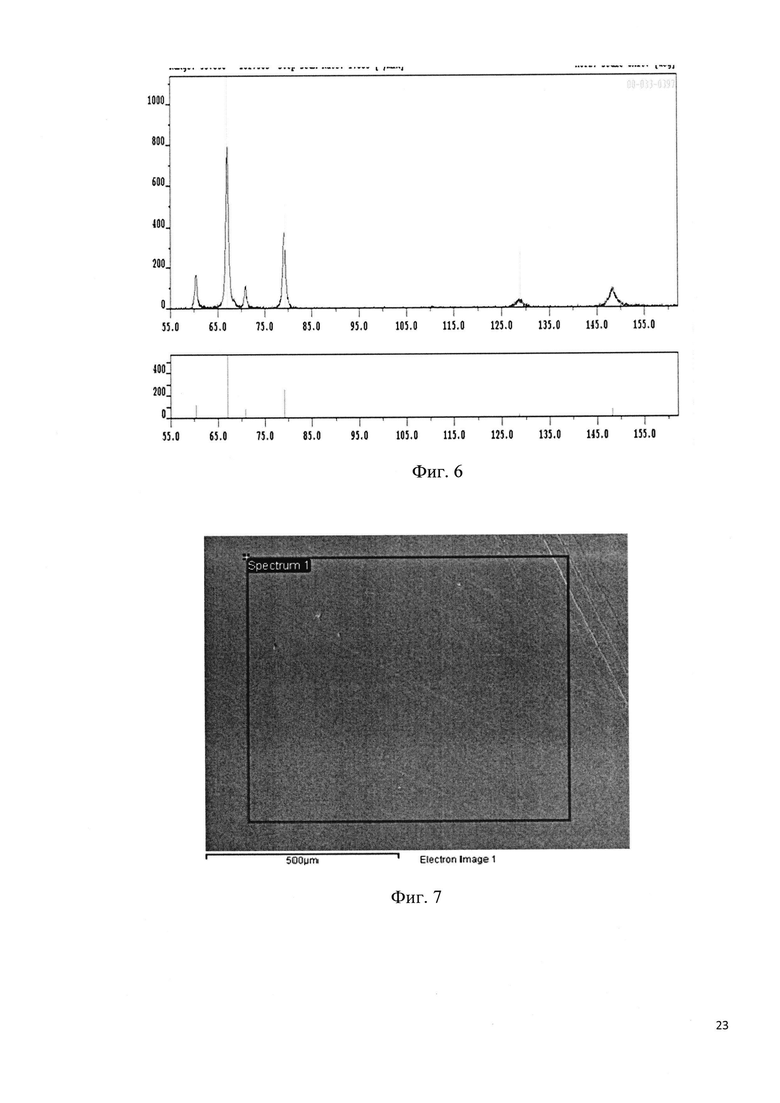

На поверхности заготовки формируется слой, толщина которого составляет 2…2,5 мм. Микроструктура наплавленного слоя представлена на Фиг. 5. В результате металлографического анализа пор и микротрещин не обнаружено.

Методом рентгеновской дифракции (Фиг. 6) установлено, что наплавленный слой состоит из одной фазы -γ-твердого раствора на основе Fe, Cr, Ni. Таким образом, как химический состав, так и фазовый состав наплавленного слоя совпадают с аналогичными характеристиками стали 10Х17Н13М2Т.

Пример 3. Формирование антикоррозионного покрытия идентичного стали марки 06Х23Н28М3Д3Т

В качестве источника релятивистского электронного пучка используют промышленный ускоритель электронов марки ЭЛВ-6, генерирующий пучок с энергией электронов Е=1,4 МэВ, снабженный устройством выпуска пучка в атмосферу.

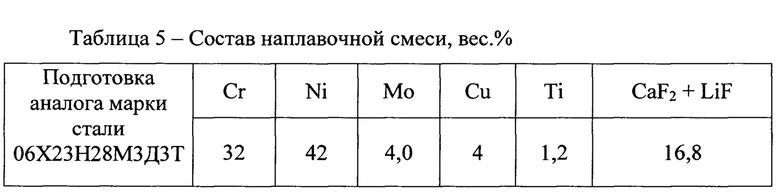

Основу для наплавки изготавливают из низкоуглеродистой стали 10. На стальную основу размером 12×50×100 мм наносят порошковую смесь из легирующей и флюсовой составляющих. В состав легирующей составляющей вводят порошки хрома, никеля, молибдена, меди и титана в соотношении, обеспечивающем формирование слоя, идентичного по составу нержавеющей стали 06Х23Н28М3Д3Т, флюсовую составляющую формируют из смеси фтористых солей CaF2 и LiF (Таблица 5).

По формуле (1) определяют допустимый диапазон значений плотности насыпки (массовой толщины) порошковой смеси на поверхность основы: 0,44…0,55 г/см2. На большей поверхности стальной основы равномерно распределяют слой порошковой смеси массовой толщиной 0,55 г/см2, после чего основу со слоем порошка устанавливают на подвижный столик и перемещают в направлении длины образца. Электронный пучок сканируют по поверхности образца с частотой 50 Гц и размахом сканирования равным ширине заготовки - 50 мм. Длина полосы обработки неограниченна и определяется длиной заготовки. В случае наплавки на заготовки большей ширины, наплавку производят формированием нескольких полос, при этом полосы наплавки стыкуют друг с другом с перекрытием 5 мм. Экспериментально устанавливают, что при указанных параметрах обработки оптимальным режимом является наплавка при токе пучка 24 мА (соответствует мощности пучка 33,4 кВт) и скорости перемещения заготовки под пучком 10 мм/с.

Для достижения требуемой концентрации легирующих элементов в наплавленном слое наплавку порошковой смеси на поверхность заготовки повторяют двукратно при одних и тех же условиях.

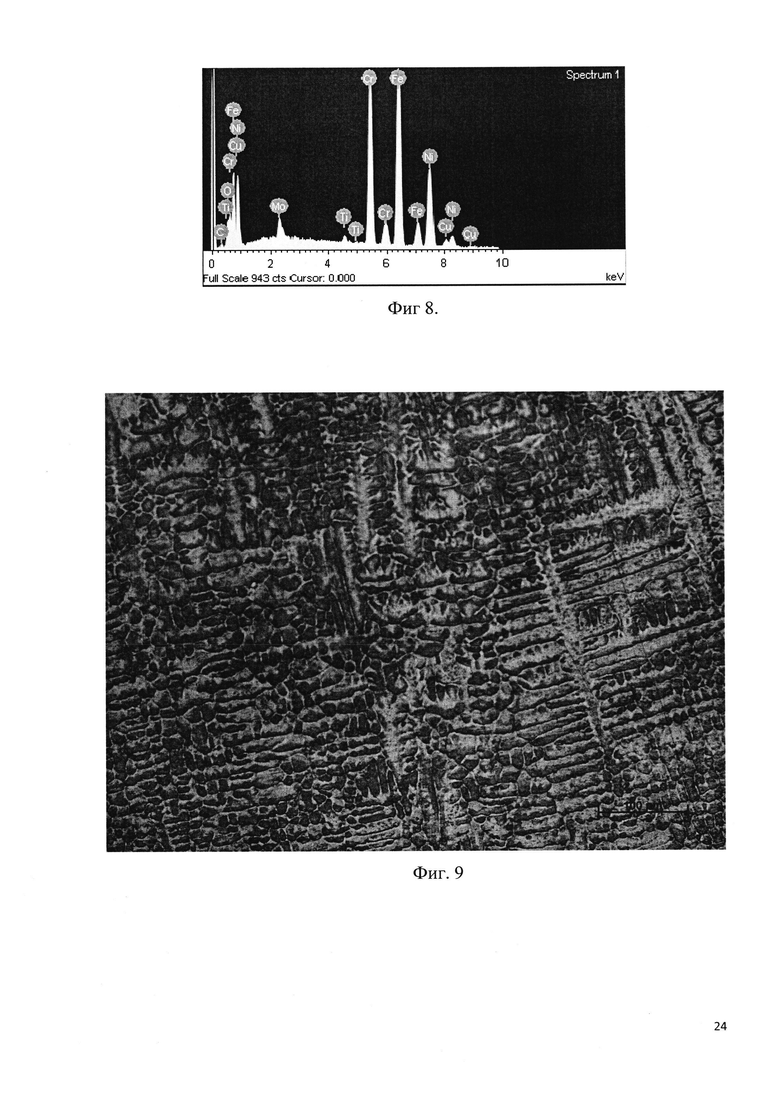

Химический состав наплавленного покрытия определяют по результатам микрорентгеноспектрального анализа. На фиг. 7 показана область микрошлифа на которой производился анализ, а на фиг. 8 - усредненный энергетический спектр, полученный анализатором. Результаты определения химического состава наплавленного слоя представлены в таблице 6.

На поверхности листа формируется слой, толщина которого составляет 2…2,5 мкм. Микроструктура наплавленного слоя представлена на Фиг. 9. В результате металлографического анализа пор и микротрещин не обнаружено.

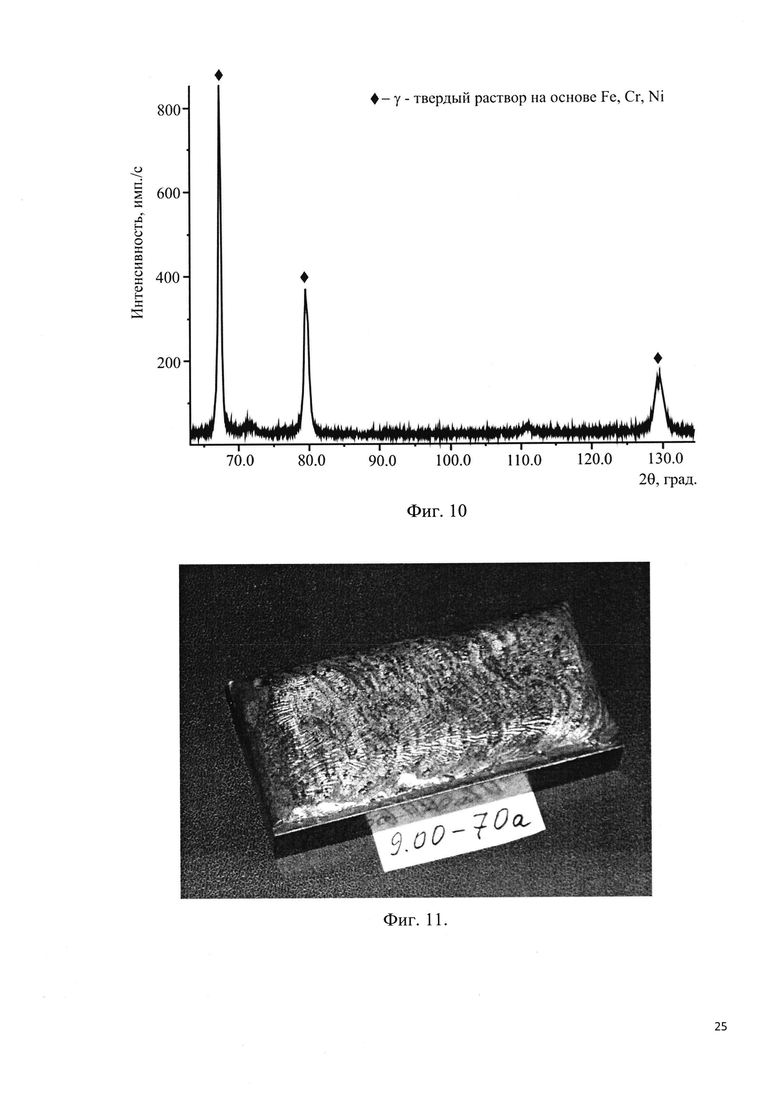

Методом рентгеновской дифракции (Фиг. 10) установлено, что наплавленный слой состоит из одной фазы -γ-твердого раствора на основе Fe, Cr, Ni. Таким образом, как химический состав, так и фазовый состав наплавленного слоя совпадают с аналогичными характеристиками стали 06Х23Н28М3Д3Т.

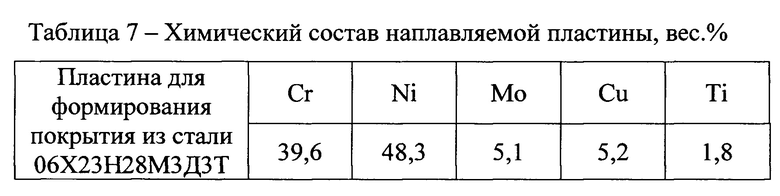

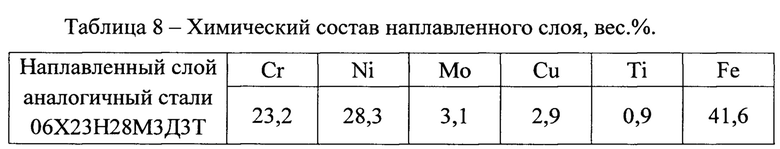

Пример 4. Формирование антикоррозионного покрытия методом наплавки пластины из сплава, содержащего легирующие компоненты в соотношении, обеспечивающем формирование на стальной основе слоя, идентичного по составу стали марки 06Х23Н28М3Д3Т.

В качестве источника релятивистского электронного пучка используют промышленный ускоритель электронов марки ЭЛВ-6, генерирующий пучок с энергией электронов E=1,4 МэВ, снабженный устройством выпуска пучка в атмосферу.

Основу для наплавки изготавливают из низкоуглеродистой стали 10. На стальную заготовку размером 18×50×100 мм помещают предварительно изготовленную пластину толщиной 1,5 мм, с размерами, совпадающими с размерами наплавляемой поверхности основы. Соотношение составляющих элементов в наплавляемой пластине выбирают равным соотношению между собой легирующих элементов в формируемой марке стали. Химический состав материала пластины, представленный в таблице 7, обеспечивает после наплавки формирование на поверхности основы слоя нержавеющей стали марки 06Х23Н28М3Д3Т. Флюс при наплавке не используют, поскольку защита от атмосферного воздействия осуществляется за счет самофлюсующих свойств входящих в состав пластины никеля и хрома.

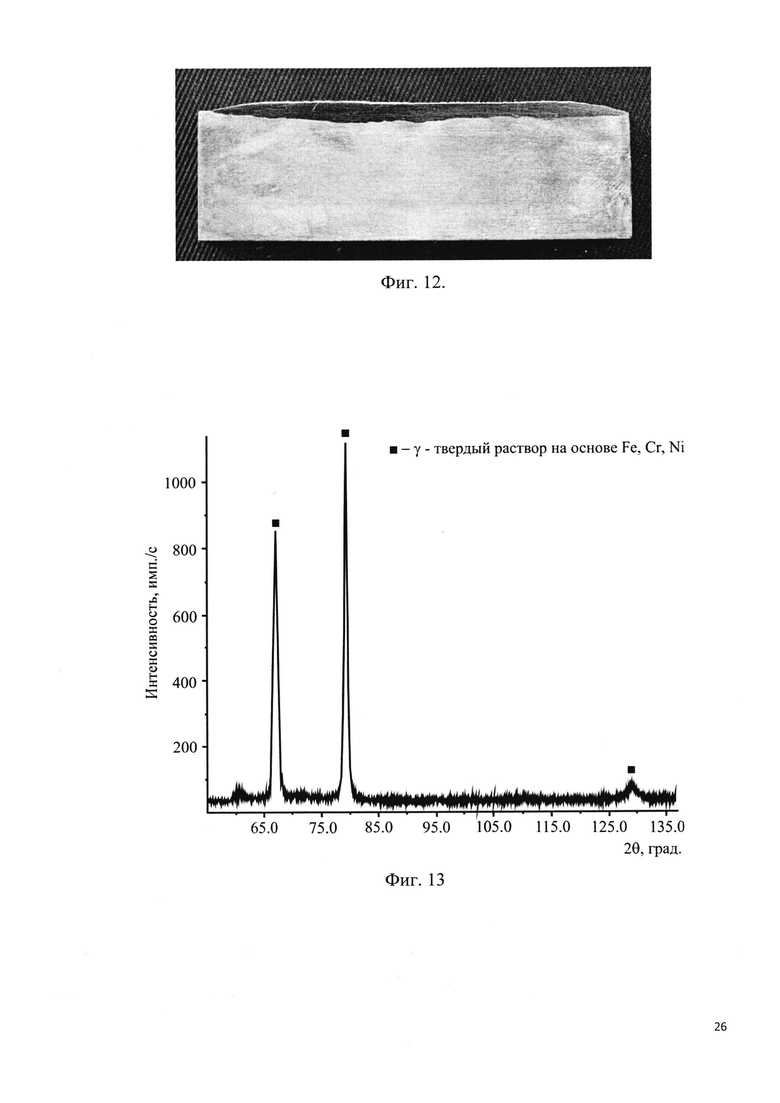

Основу с размещенной на ней пластиной устанавливают на подвижный столик и перемещают в направлении длины образца. Электронный пучок сканируют по поверхности наплавляемой пластины с частотой 50 Гц. Размах сканирования обеспечивает ширину наплавки 50 мм, равную ширине заготовки, а длина полосы наплавки может быть неограниченной и определяется длиной заготовки. В случае наплавки на заготовки большой ширины, наплавку производят формированием нескольких полос, при этом полосы наплавки стыкуют друг с другом с перекрытием 5 мм. Экспериментально устанавливают, что при указанных параметрах обработки оптимальным режимом является наплавка при токе пучка 24 мА (соответствует мощности пучка 33,4 кВт) и скорости перемещения заготовки под пучком 10 мм/с. Толщина сформированного слоя нержавеющей стали составляет 2,5 мм. Внешний вид образца после наплавки пластины показан на Фиг. 11. Макрофотография сечения образца показана на Фиг. 12.

Химический состав наплавленного покрытия определяют по результатам микрорентгеноспектрального анализа (таблица 8).

В результате металлографического анализа в наплавленном слое пор и микротрещин не обнаружено. Методом рентгеновской дифракции (Фиг. 13) установлено, что наплавленный слой состоит из одной фазы -γ-твердого раствора на основе Fe, Cr, Ni.

Таким образом, как химический состав, так и фазовый состав наплавленного слоя совпадают с аналогичными характеристиками стали 06Х23Н28М3Д3Т.

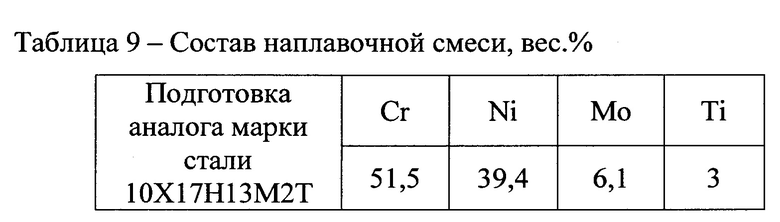

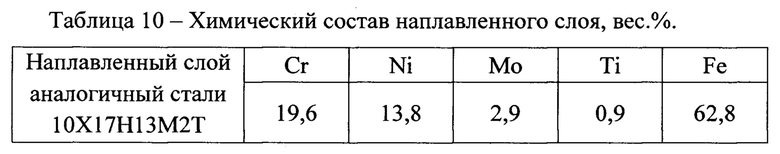

Пример 5. Формирование антикоррозионного покрытия идентичного стали марки 10Х17Н13М2Т в среде инертного газа при атмосферном давлении

В качестве источника релятивистского электронного пучка используют промышленный ускоритель электронов марки ЭЛВ-6, генерирующий пучок с энергией электронов E=1,4 МэВ и снабженный устройством выпуска пучка в атмосферу. Выпущенный из выпускного устройства пучок вводят в камеру, наполненную аргоном через отверстие диаметром 6 мм [Отчет о выполнении прикладных научных исследований по гранту Минобрнауки, шифр проекта RFMEFI60414X0135, этап 1, стр. 317, этап 2, стр. 368]. В аргоновую камеру организуют постоянный приток аргона с целью предотвращения попадания в нее воздуха из атмосферы. Внутри аргоновой камеры в месте ввода пучка размещают электромагнитное сканирующее устройство, обеспечивающее сканирование пучка.

Основу для наплавки изготавливают из низкоуглеродистой стали 10 размером 12×50×100 мм. Подготавливают порошковую смесь, состоящую только из легирующих элементов без флюсовой составляющей с соблюдением соотношения легирующих элементов, равного соотношению их в стали 10Х17Н13М2Т, которая должна быть получена в наплавленном слое. Состав наплавочной смеси приведен в таблице 9.

По формуле (1) определяют допустимый диапазон значений плотности насыпки (массовой толщины) порошковой смеси на поверхность основы: 0,44…0,55 г/см2. На большую грань стальной основы наносят слой порошковой смеси массовой толщиной 0,55 г/см2. Порошковую смесь равномерно распределяют по поверхности обрабатываемого материала, после чего заготовку сквозь люк в аргоновой камере помещают на подвижный столик, расположенный внутри камеры. Закрывают люк и наполняют камеру аргоном. Перемещают столик в направлении длины заготовки, электронный пучок сканируют по поверхности образца с частотой 50 Гц и размахом сканирования, равным ширине заготовки - 50 мм. Длина полосы наплавки неограниченна и определяется длиной заготовки.

Экспериментально устанавливают, что при указанных параметрах обработки оптимальным режимом является наплавка при токе пучка 24 мА (соответствует мощности пучка 33,4 кВт) и скорости перемещения заготовки под пучком 10 мм/с.

В отличие от наплавки в воздушной атмосфере, для достижения требуемой концентрации легирующих элементов в наплавленном слое достаточно провести однократную наплавку порошковой смеси на поверхность заготовки.

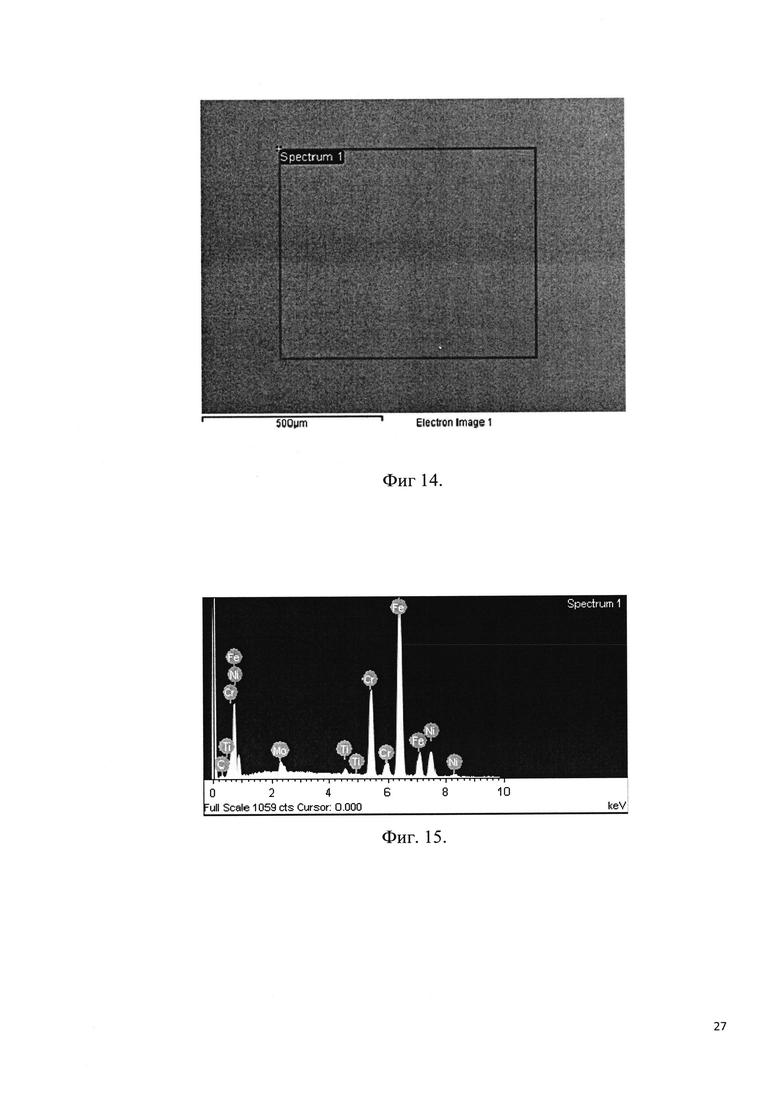

Химический состав наплавленного покрытия определяют по результатам микрорентгеноспектрального анализа. На Фиг. 14 показана область микрошлифа на которой производился анализ, а на Фиг. 15 - усредненный энергетический спектр, полученный анализатором. Результаты определения химического состава наплавленного слоя представлены в таблице 10.

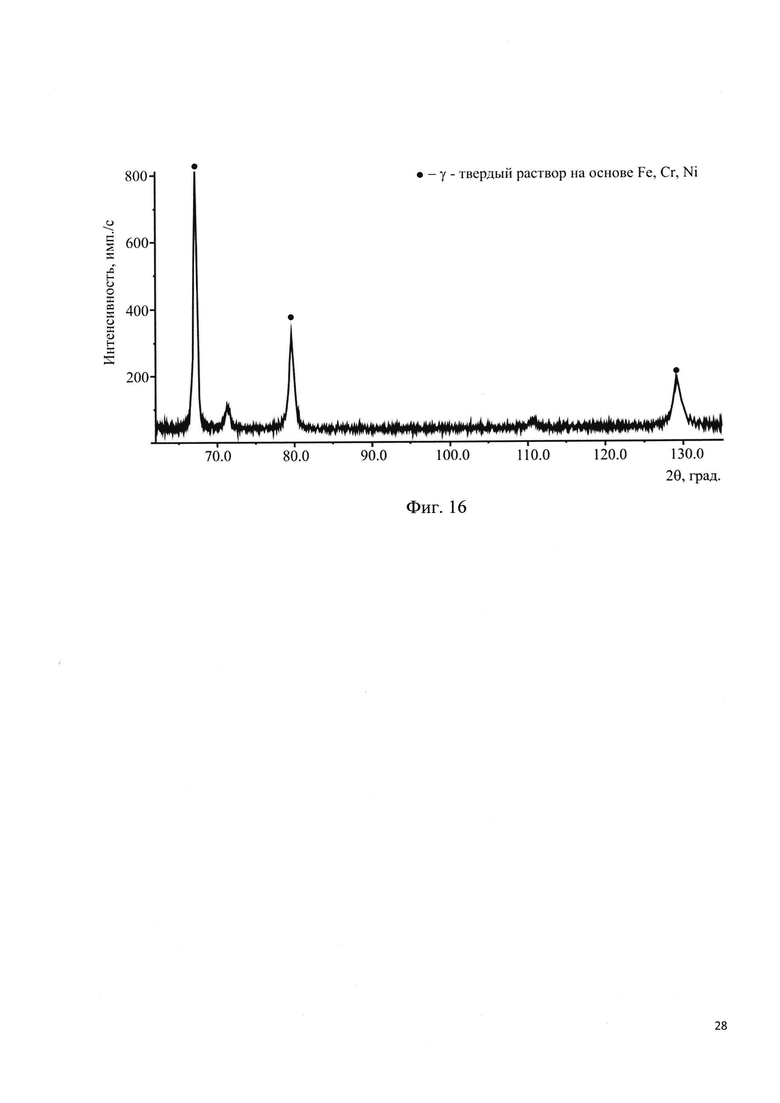

На поверхности листа формируется слой, толщина которого составляет 2 мм. В результате металлографического анализа пор и микротрещин не обнаружено. Методом рентгеновской дифракции (Фиг. 16) установлено, что наплавленный слой состоит из одной фазы -γ-твердого раствора на основе Fe, Cr, Ni. Таким образом, как химический состав, так и фазовый состав наплавленного слоя совпадают с аналогичными характеристиками стали 10Х17Н13М2Т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИЗДЕЛИЯХ | 2010 |

|

RU2443800C1 |

| Способ получения сплава из порошков металлов с разницей температур плавления | 2015 |

|

RU2623959C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА АППАРАТА ДЛЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ, СТОЙКОГО К ВОЗДЕЙСТВИЮ КОНЦЕНТРИРОВАННЫХ КИСЛОТ, ИЗ ТИТАНОВЫХ ЛИСТОВ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2015 |

|

RU2621745C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНОВЫХ СПЛАВАХ | 1999 |

|

RU2164265C1 |

| Способ вневакуумной электронно-лучевой обработки | 1985 |

|

SU1328114A1 |

| Способ получения композиционного материала для биорезорбируемого магниевого имплантата | 2019 |

|

RU2710597C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682941C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

Изобретение относится к электронно-лучевой наплавке и может применяться для повышения коррозионной стойкости стали, используемой для изготовления изделий в нефтегазохимии и криогенной технике, работающих в условиях воздействия агрессивных сред, в частности для производства конденсаторов, теплообменников, варочных котлов, реакторов для рафинирования, отгонки сырой нефти и бензина, транспортировки и хранения жидких газов. Способ формирования антикоррозионного покрытия из нержавеющей стали на изделии из низкоуглеродистой стали включает размещение на поверхности обрабатываемого изделия смеси порошков флюса и порошка, содержащего легирующие элементы в соотношении, обеспечивающем заданный состав покрытия из нержавеющей стали, или пластины, предварительно изготовленной из сплава, содержащего легирующие элементы в соотношении, достаточном для обеспечения после наплавки покрытия, соответствующего требуемой марке нержавеющей стали, и проведение электронно-лучевой наплавки нанесенной смеси или пластины релятивистским электронным пучком, причем общую массовую толщину размещаемого на поверхности слоя порошка определяют по формуле: σ=K⋅(Е-b), где σ - массовая толщина наплавляемого порошка [г⋅см-2], K=0,4…0,5 [г⋅см-2⋅МэВ-1], Е - энергия электронов в пучке [МэВ], b=0,3 [МэВ]. Изобретение направлено на создание на поверхности изделий из низкоуглеродистых сталей стойкого антикоррозионного покрытия, соответствующего по химическому составу нержавеющим сталям, с повышенными показателями коррозионной стойкости к воздействию окислительных кислот. 2 н. и 5 з.п. ф-лы, 5 пр., 10 табл., 16 ил.

1. Способ формирования антикоррозионного покрытия из нержавеющей стали на изделии из низкоуглеродистой стали, включающий размещение на поверхности обрабатываемого изделия смеси порошков флюса и порошка, содержащего легирующие элементы в соотношении, обеспечивающем заданный состав покрытия из нержавеющей стали, и проведение электронно-лучевой наплавки нанесенной смеси релятивистским электронным пучком, причем общую массовую толщину размещаемого на поверхности слоя порошка, включая флюсовую и содержащую легирующие элементы составляющие, определяют по формуле:

σ=K⋅(Е-b),

где σ - массовая толщина наплавляемого порошка [г⋅см-2], K=0,4…0,5 [г⋅см-2⋅МэВ-1], Е - энергия электронов в пучке [МэВ], b=0,3 [МэВ].

2. Способ по п. 1, отличающийся тем, что в состав наплавляемой смеси порошков в качестве флюсующей составляющей, обеспечивающей защиту от атмосферного воздействия, вводят соли CaF2, LiF, MgF2.

3. Способ по п. 1, отличающийся тем, что наплавленное на изделие антикоррозионное покрытие, при необходимости, подвергают термической обработке для фиксации аустенитной фазы.

4. Способ по п. 1, отличающийся тем, что наплавку проводят при энергии электронов в пучке не менее 1 МэВ.

5. Способ по п. 1, отличающийся тем, что электронный пучок выводят в среду инертного газа при атмосферном давлении.

6. Способ по п. 1, отличающийся тем, что наплавку на обрабатываемую поверхность повторяют многократно в зависимости от требуемых концентрации легирующих элементов в наплавленном слое и его толщины.

7. Способ формирования антикоррозионного покрытия из нержавеющей стали на изделии из низкоуглеродистой стали, включающий размещение на поверхности обрабатываемого изделия пластины, предварительно изготовленной из сплава, содержащего легирующие элементы в соотношении, достаточном для обеспечения после наплавки формирования на поверхности обрабатываемого изделия антикоррозионного покрытия, соответствующего требуемому составу нержавеющей стали, и проведение электронно-лучевой наплавки релятивистским электронным пучком, причем защита от атмосферного воздействия при наплавке обеспечивается за счет самофлюсующихся свойств содержащихся в пластине элементов.

| Полетика И.М | |||

| и др | |||

| Структура и свойства коррозионностойких покрытий, полученных методом электронно-лучевой наплавки в атмосфере воздуха | |||

| Материаловедение и термическая обработка металлов, 2009, N12 (654), с.33-39 | |||

| US 20070181326 A1, 09.08.2007 | |||

| СПОСОБ СОЗДАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2145647C1 |

| СТАЛЬНОЙ ТОПЛИВОПОДВОДЯЩИЙ ТРУБОПРОВОД | 2011 |

|

RU2550297C2 |

Авторы

Даты

2018-03-30—Публикация

2016-11-18—Подача