i 1 ioopCTi iine относится к валкоЕЮму обо- .:, лованию для переработки полимерных ма- и-риалов, в частности к вальцам и каланд- )ам с; регулируемым зазором между валками, может быть использовано при проекти- |-.)вапии и И31 отовлении валкового оборудования с гидравлической системой особо точного регулирования зазора и является усовершенствованием известного устройства, ио авт. св. № 423664.

Цель изобретения - улучшение качества перерабатываемых материалов за счет повышения точности установки величины зазора между валками.

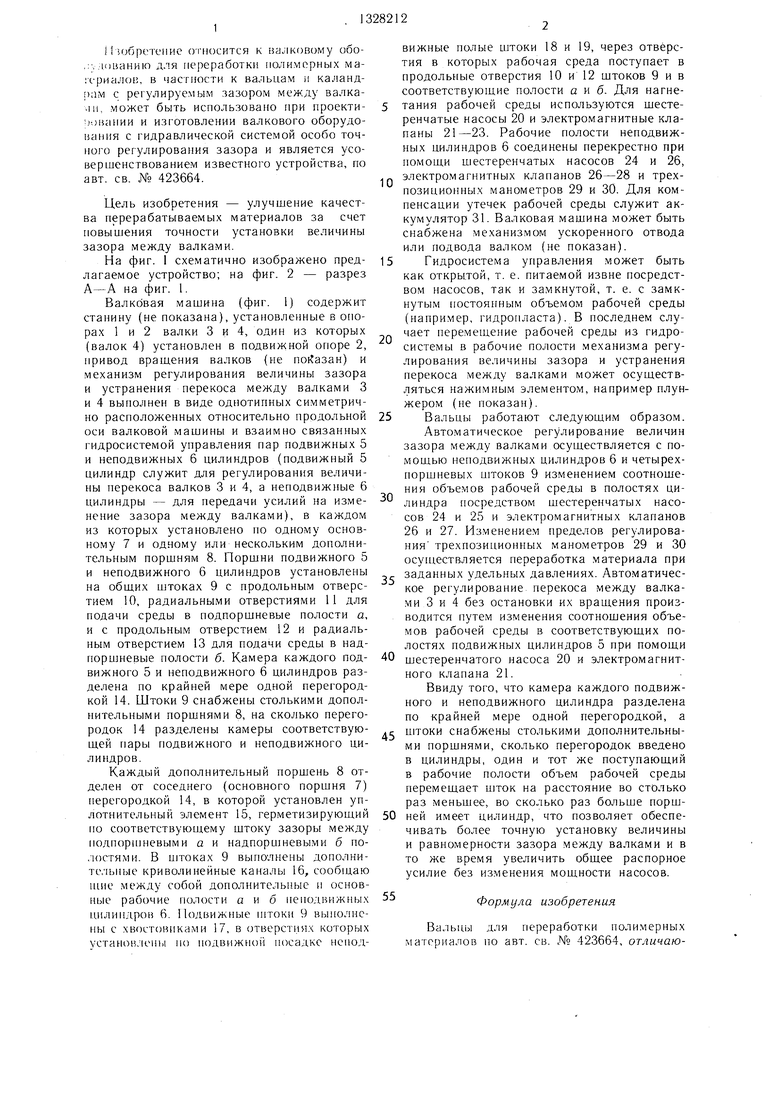

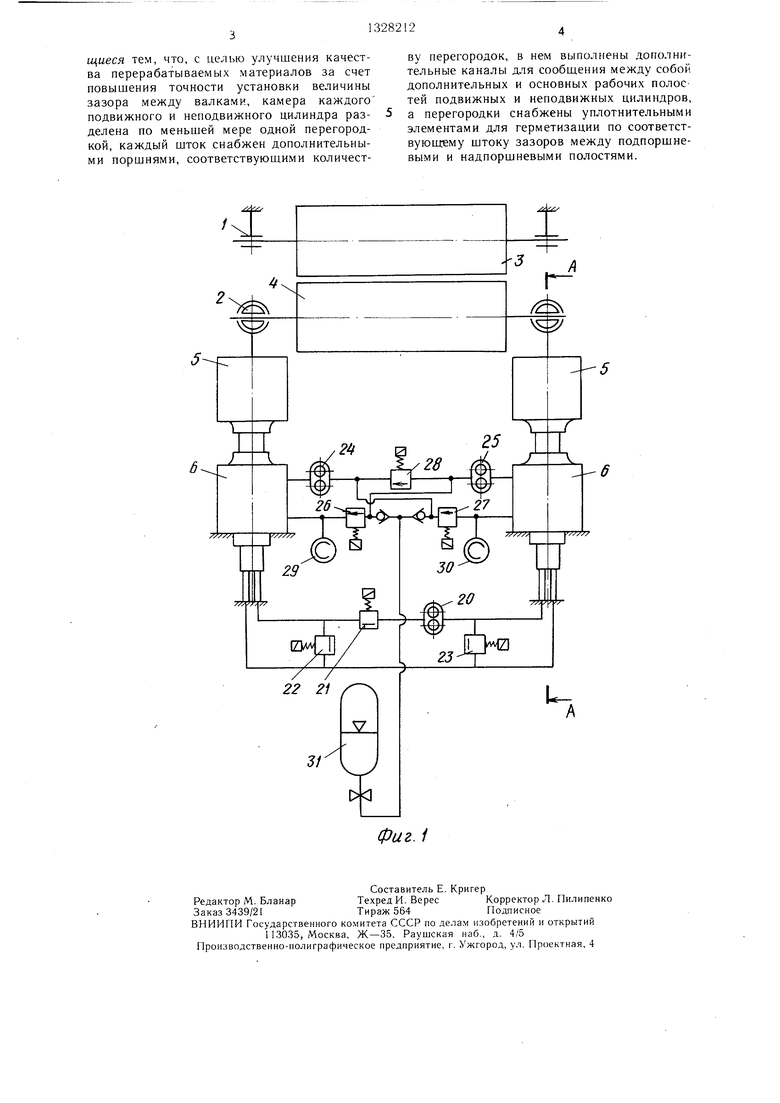

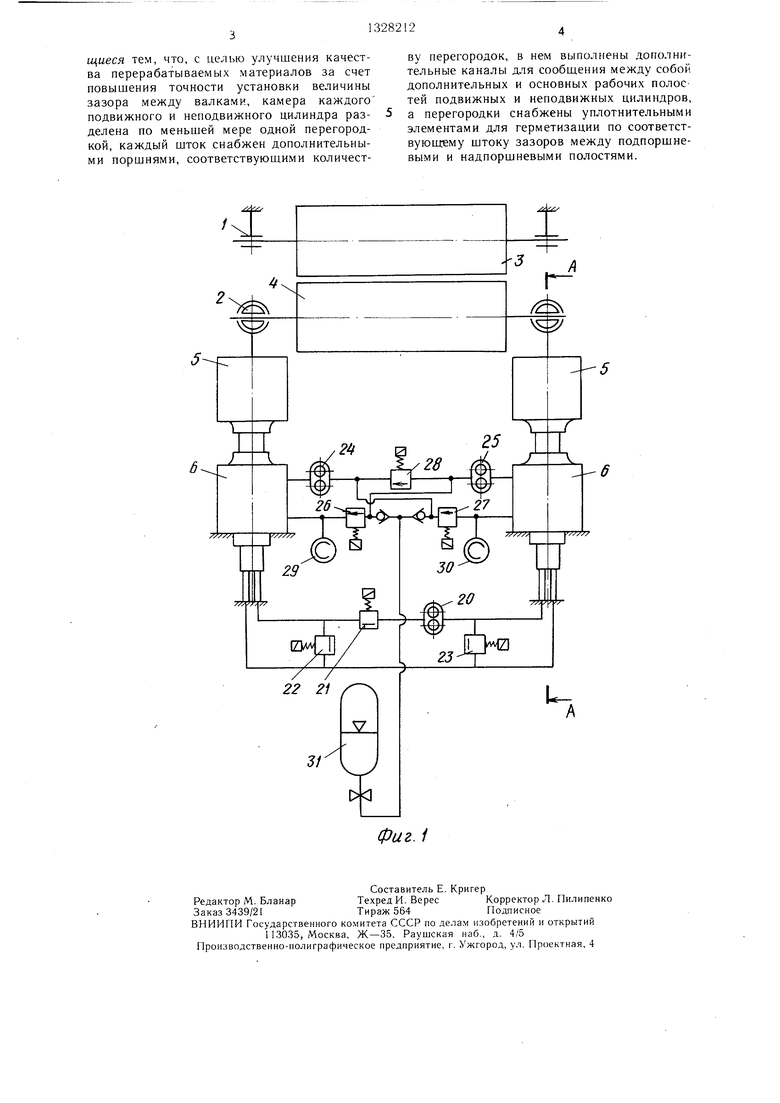

На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1.

Валкбвая машина (фиг. 1) содержит станину (не показана), установленные в опорах 1 и 2 валки 3 и 4, один из которых (валок 4) установлен в подвижной опоре 2, привод враш,ения валков (ие ) и механизм регулирования величины зазора и устранения перекоса между валками 3 и 4 выполнен в виде однотипных симметрично расположенных относительно продольной оси валковой машины и взаимно связанных гидросистемой управления пар подвижных 5 и неподвижных 6 цилиндров (подвижный 5 цилиндр служит для регулирования величины перекоса валков 3 и 4, а неподвижные 6 цилиндры - для передачи усилий на изменение зазора между валками), в каждом из которых установлено но одному основному 7 и одному или нескольким дополнительным поршням 8. Поршни подвижного 5 и неподвижного 6 цилиндров установлены на общих штоках 9 с продольным отверстием 10, радиальными отверстиями 11 для подачи среды в подпоршневые полости а, и с продольным отверстием 12 и радиальным отверстием 13 для подачи среды в над- поршневые полости б. Камера каждого подвижного 5 и неподвижного 6 цилиндров разделена по крайней мере одной перегородкой 14. Штоки 9 снабжены столькими дополнительными поршнями 8, на сколько перегородок 14 разделены камеры соответствующей пары подвижного и неподвижного цилиндров.

Каждый дополнительный поршень 8 отделен от соседнего (основного поршня 7) перегородкой 14, в которой установлен уп- лотнительный элемент 15, герметизирующий ио соответствуюп ему штоку зазоры между |1одпори1невыми а и надпоршневыми б полостями. В штоках 9 выполнены дополнительные криволинейные каналы 16, сообщаю щие между собой дополиительаые и основные рабочие полости а и б неподвижных цилиндров 6. Подвижные штоки 9 выполнены с хвостовиками 17, в отверстиях которых установлены по подвижной посадке непод0

5

0

5

0

5

0

5

0

5

вижные полые штоки 18 и 19, через отверстия в которых рабочая среда поступает в продольные отверстия 10 и 12 штоков 9 и в соответствующие полости а и б. Для нагнетания рабочей среды используются щесте- ренчатые насосы 20 и электромагнитные клапаны 21-23. Рабочие полости неподвижных цилиндров 6 соединены перекрестно при помощи шестеренчатых насосов 24 и 26, электромагнитных клапанов 26-28 и трех- позиционных манометров 29 и 30. Для компенсации утечек рабочей среды служит аккумулятор 31. Валковая машина может быть снабжена механизмом ускоренного отвода или подвода валком (не показан).

Гидросистема управления может быть как открытой, т. е. питаемой извне посредством насосов, так и замкнутой, т. е. с замкнутым постоянным объемом рабочей среды (например, гидропласта). В последнем случает перемещение рабочей среды из гидросистемы в рабочие полости механизма регулирования величины зазора и устранения перекоса между валками может осуществляться нажимным элементом, например плунжером (ие показан).

Вальцы работают следующим образом.

Автоматическое регулирование величин зазора между валками осуществляется с помощью неподвижных цилиндров 6 и четырех- порщневых штоков 9 изменением соотноще- ния объе.мов рабочей среды в полостях цилиндра посредством щестеренчатых насосов 24 и 25 и электромагнитных клапанов 26 и 27. Изменением пределов регулирования трехпозициониых манометров 29 и 30 осуществляется переработка материала при заданных удельных давлениях. Автоматическое регулирование перекоса между валками 3 и 4 без остановки их вращения производится путем изменения соотношения объемов рабочей среды в соответствующих полостях подвижных цилиндров 5 при помощи шестеренчатого насоса 20 и электромагнитного клапана 21.

Ввиду того, что камера каждого подвижного и неподвижного цилиндра разделена по крайней мере одной перегородкой, а штоки снабжены столькими дополнительными поршнями, сколько перегородок введено в цилиндры, один и тот же поступающий в рабочие полости объем рабочей среды перемещает шток на расстояние во столько раз меньшее, во сколько раз больше поршней имеет цилиндр, что позволяет обеспечивать более точную установку величины и равномерности зазора между валками и в то же время увеличить общее распорное усилие без изменения мощности насосов.

Формула изобретения

Вальцы для переработки полимерных материалов по авт. св. № 423664, отличающиеся тем, что, с целью улучшения качества перерабатываемых материалов за счет повышения точности установки величины зазора между валками, камера каждого подвижного и неподвижного цилиндра разделена по меньшей мере одной перегородкой, каждый шток снабжен дополнительными поршнями, соответствуюш,ими количеству перегородок, в нем выполнены дополнительные каналы для сообш,ения между собой, дополнительных и основных рабочих полостей подвижных и неподвижных цилиндров, а перегородки снабжены уплотнительными элементами для герметизации по соответствующему штоку зазоров между подпоршне- выми и надпоршневыми полостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ С ОТКЛЮЧАЕМЫМИ ЦИЛИНДРАМИ | 1997 |

|

RU2116484C1 |

| Гидросистема синхронизации гидроцилиндров | 1990 |

|

SU1774889A3 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1808452A1 |

| ВАЛКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2085286C1 |

| СЧЕТЧИК ДОЗ ПРЕИМУЩЕСТВЕННО ДЛЯ ПЕРЕКАЧИВАЕМОЙ СРЕДЫ ПРИ УЧЕТЕ СЖИГАЕМОГО ТОПЛИВА И БЫТОВЫХ НУЖД ВОДЫ ИЛИ ГАЗА | 1993 |

|

RU2081399C1 |

| МЕХАНИЗМ ПРИВАЛА-ОТВАЛА ПОДВИЖНОГО МЕЛЮЩЕГО ВАЛЬЦА ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2162739C2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ДЛЯ СИЛОВОГО ВЫСОКОВОЛЬТНОГО ВЫКЛЮЧАТЕЛЯ | 1998 |

|

RU2148280C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Вибрационная машина | 1973 |

|

SU653338A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

Изобретение относится к валковому оборудованию для переработки полимерных материалов, в частности к вальцам и каландрам с регулируемым зазором между валками и является усовершенствованием известного устройства по авторскому свидетельству № 423664. Цель изобретения - улучп1ение качества перерабатываемЕ гх ма/териалов за счет повыи1ения точности установки величины зазора между валками. Для этого камера каждого подвижного 5 и неподвижного 6 цилиндров разделена по меньшей мере одной перегородкой 14. Шток 9 снабжен дополнительными поршнями 8, число которых соответствует числу перегородок 14, и в нем выполнены дополнительные каналы 16 для сообщения между собой дополнительных и основных рабочих полостей подвижных и неподвижных цилиндров 5 и 6. Перегородки 14 снабжены уплотнительными элементами 15 для герметизации по соответствующему штоку зазоров между под- поршневыми ни надпоршневыми i5 полостями. Автоматическое регулирование перекоса между валками производится путем изменения соотношения объемов рабочей среды в соответствуюцдих полостях подвижных цилиндров 5 при помоши шестеренчатого насоса и электромагнитного клапана. 2 ил. S (Л ho

u

Составитель Е. Кригер

Редактор М. БланарТехред И. ВересКорректор Л. Пнлипенко

Заказ 3439/21Тираж 564Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35. Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 1

| 1972 |

|

SU423664A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-31—Подача