Изобретение относится к области тепло- физических (калориметрических) измерений.

Целью изобретения является повышение точности калориметрических измерений путем повышения температурной однородности калориметрической системы в ус.товиях свободного теплообмена со средой.

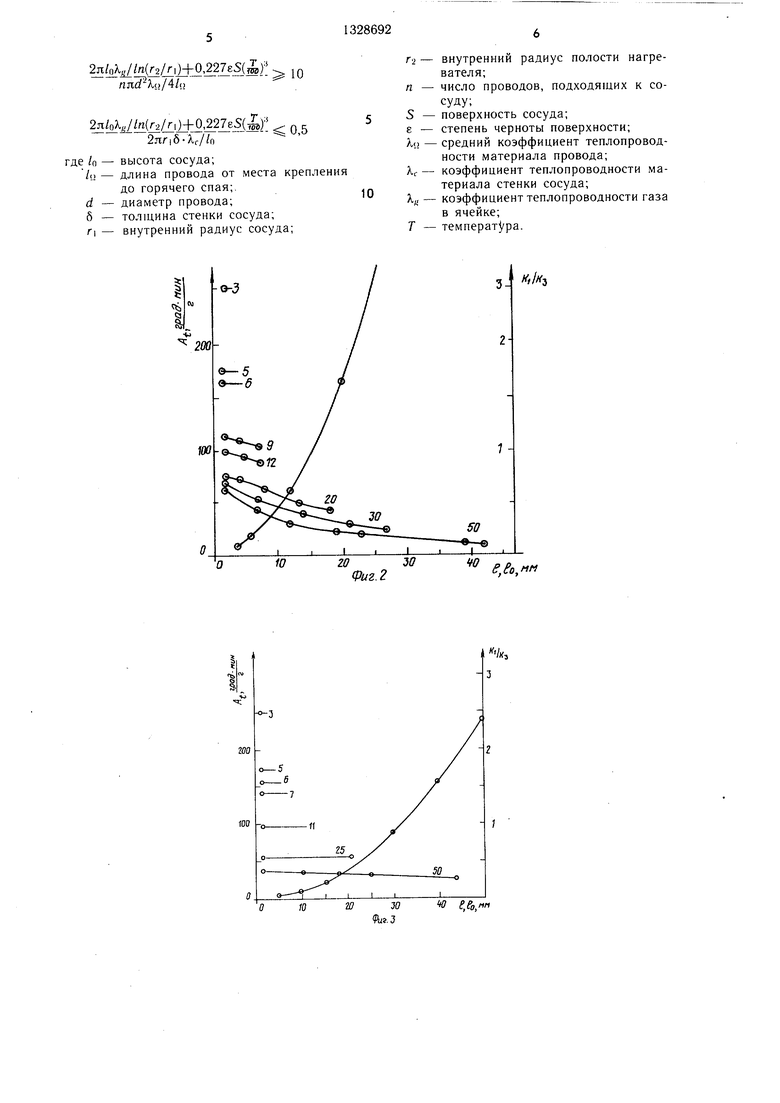

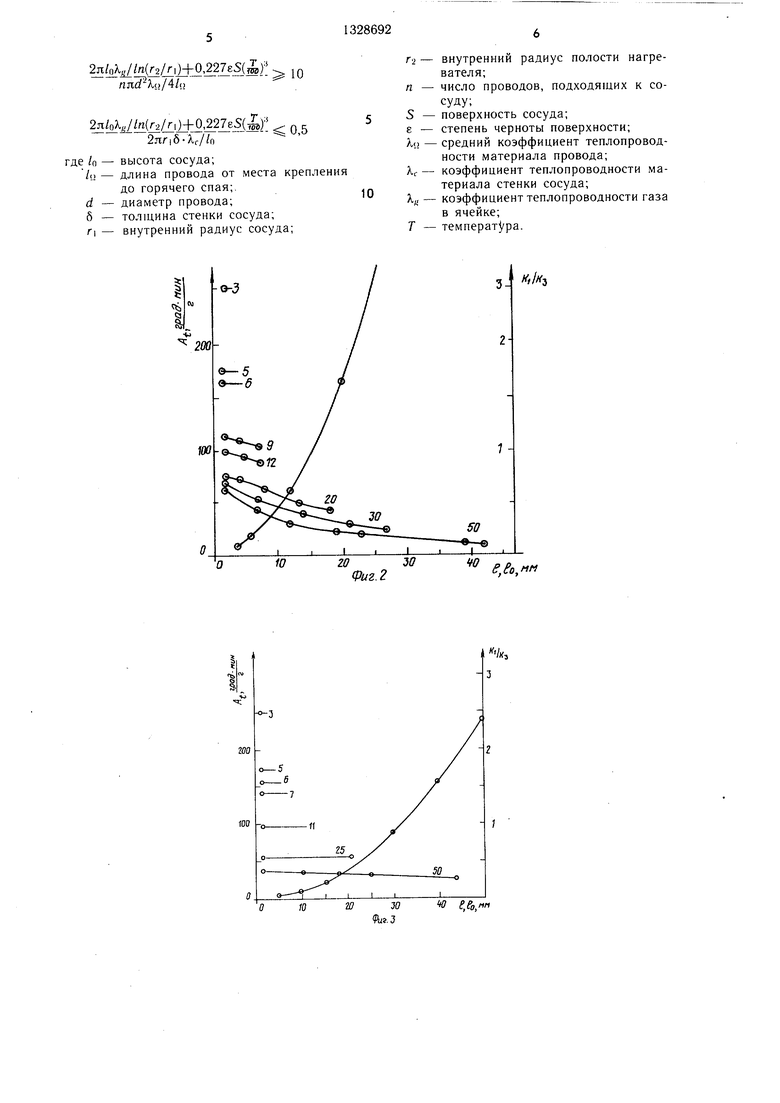

На фиг. 1 схематически изображен предлагаемый калориметр; на фиг. 2-4 - кривые температурного распределения по высоте сосуда (держателя образца) для сосудов разных высот и зависимость коэффициента теплопередачи ячейки от высоты сосуда.

Микрокалориметр состоит из сосуда 1 (держателя образца) и сосуда 2 (держателя эталона), которые размешены в полости цилиндрического нагревателя 3 на рамке 4, к которой сосуды прикреплены с помощью проволочных теплоизолирующих растяжек 5. Последние изготовлены из разнородных термопарпых проводов (например, хромелевого и алюмелевого) и служат одновременно термопарой, измеряющей температуру поверхности сосуда. Поверхность сосудов зачернена. Между сосудами 1 и 2 размещена батарея 6 дифференциальных термопар, горячие спаи и противоспаи которой приклеены к поверхности сосудов на середине их высоты с равными промежутками между спаями. Термопары батареи б электрически изолированы друг от друга, и от сосудов. Рамка 4 соединена с крышкой 7, в цент|)е которой имеется отверстие для трубки термопары 8, фиксируемой на нужной высоте прижимным винтом 9. Термопара 8 опускается в сосуд 1 для измерения температуры центральной зоны образца.

Точность калориметрических измерений повышается за счет выбора оптимальных параметров ячейки - размеров и материала сосудов и растяжек (термопар), а также благодаря предлагаемому креплению сосудов и батареи термопар. Провода растяжек и батареи термопар направлены вдоль продольной оси нагревателя, т. е. лежат в плоскости, перпендикулярной линиям теплового потока от нагревателя, и, следовательно, не участвуют в переносе тепла от нагревателя к сосудам (фиг. 1). Это позволяет выразить калибровочную константу прибора в виде явной функции геометрических и теплофизических параметров газового зазора ячейки

+ ° -

где /о - высота сосуда;

г - его внешний радиус;

г-1 радиус полости нагревателя;

S - поверхность сосуда;

L, - коэффициент теплопроводности газа в зазоре;

f - степень черноты поверхности сосуда;

Т - абсолютная температура опыта.

При уменьшении размеров сосудов увеличивается доля тепла, поступающего к сосудам по проводам растяжек от опорной рамки, а также по проводам батареи термопар, и справедливость уравнения (1) нарушается. Нижнюю границу параметров ячейки, при которой еще справедлива формула (1), можно найти из условия /Ci/TC lO, где К-2 - тепловая проводимость проводов, подходящих к сосуду.

,.,nnd Kfj

4/0

где d - средний диаметр провода;

/о- средняя длина провода от места крепления до спая;

А,.) - средний коэффициент теплопроводности материала провода; п - число проводов, подходящих к сосуду.

Размещение термопар на середине высоты сосудов позволяет измерить среднеповерх- ностную температуру сосудов в том случае, когда распределение избыточной температуры реакции по высоте сосуда следует линейному закону. При увеличении высоты со- суда возрастает тепловая проводимость газового зазора ячейки К и уменьшается тепловая проводимость стенки сосуда вдоль высоты /.з согласно формуле

0

0

,.2nriSA.c

Лз-7,

О

где S - толщина стенки;

Xf - коэффициент теплопроводности ма.териала стенки.

При определенном соотношении величин К и Kz температурное распределение

5 по высоте сосуда перестает быть однородным (или линейным), п выражение для К в приведенной форме перестает быть справед- ливьЕм (оно справедливо только, если поверхность сосуда изотермична во время реакции).

Для определения верхней границы оптимальных параметров ячейки, при которых в ней сохраняется достаточно равномерное температурное распределение, записывают пики плавления индия ( мг) при разме5 Ц|ении измерительной термопары на разной высоте сосуда, варьируя высоту сосуда /о, материал (Кс) и толщину стенки (б); диаметр сосудов ,3 мм. На фиг. 2 и 3 представлены зависимости приведенной площади пиков AI от расстояния / термопары

0 от нижнего края сосуда, высота сосуда в каждой серии опытов указана около соответствующих кривых (в миллиметрах). Кривые параболического вида на фиг. 2 и 3 представляют зависимости критерия от высоты сосуда /о- Данные фиг. 2 относятся к

5 алюминиевым сосудам, ,04 мм, а фиг. 3 - к медным, ,1 мм. Как видно из графиков, в случае медных тиглей с высокой теплопроводностью стенок температурное

распределение по высоте сосуда значительно более однородно, чем для алюминиевых; для последних оно становится однородным (или линейным) только от высот „ 10-2 мм, а в случае медных - от 50 мм. На фиг. 4 представлены зависимости Л/ от /о для медных и алюминиевых сосудов - кривые а и б, а также зависимость Ki от /о - кривые bub для алюминиевых и кривые гиг для медных сосудов. Кривые 6 и г рассчитывали по формуле

,f АЯо

где Д//о

28,21 Дж/г - теплота плавления индия;

А, - пощадь пика, записанного при размещении измерительной термопары у нижнего края сосуда, контактирующего с образцом

(для построения кривых b и г использованы данные кривых а и б). Кривые Ь и г рассчитывали по той же формуле с тем отличием, что площади Л/ брали из серединных участков кривых на фиг. 2 и 3, что отвечает размещению термопары на середине высоты сосуда. Из сравнения кривых в и в , г и г видно, что прием размещения термопары на середине высоты сосуда позволяет значительно расширить область линейной зависимости К от /о, т. е. повысить точность измерений в условиях меняющихся высот сосудов или неоднородного температурного распределения по высоте сосуда.

Из фиг. 4 видно, что кривые а и б нижне значений / 10-12 мм сливаются в одну кривую гиперболического вида, а кривые виг - в одну прямую линию, т. е. в этой области высот /о исчезает различие между медными и алюминиевыми сосудами в силу наступившего однородного температурного распределения для сосудов обоих типов, а константа К прибора выражается теоретической формулой, дающей линейную зависимость К от /о и гиперболическую зависимость Л/ от /о

2 « 77мЬ7;)+0 «22(е+

+ lX;).

0

лГ

Область параметров ячейки, в которой экспериментальные данные описываются теоретическими зависимостями, выведенными из допущения однородного температурного распределения в системе, можно назвать областью калориметрической определенности. В этой области возмох;ны точные измерения независимо от условий теплообмена или состояния образца в сосуде, при этом отпадает необходимость в использовании адиабатных экранов, эталонных ячеек и других, направленных на уменьшение степени неопределенности калориметрической системы.

5

Исходя из данных фиг. 2-4 можно найти значение критерия , ограничивающее сверху область калориметрическо-й определенности. Согласно данным фиг. 4, выход из указанной области для алюминиевых сосудов наблюдается от высот мм и больших, а для медны.х - начиная от высот 22-25 мм и больших, что согласно кривым на фиг. 2 и 3 отвечает значению /С1//Сз 0,5. Руководствуясь этим значением

5 критерия , можно подобрать оптимальные параметры ячейки, а также найти те условия опыта, при которых точность измерений является .максимальной.

Микрокалориметр работает следующим

0 образом.

Вынимают рамку 4 из нагревателя 3, чем открывают доступ к сосудам 1 и 2. Помещают в сосуды образец и эталон. Опуская термопару 8, приводят ее в контакт с центральной зоной образца, вставляют рамку в нагреватель, одновременно закрывая калориметр крышкой, создают нужную газовую среду, включают нагрев и производят запись дифференциальной кривой. Калориметр работает в двух режимах записи. В первом

0 режиме в качестве дифференциальной термопары используют хромель-алюмелевые растяжки 5 и 5, а во втором режиме повышенной чувствите.тьности - батарею 6 термопар. Изобретение позволяет создать калориметрическую ячейку с изотермическими теп2 лообменными поверхностями и сосредоточенными параметрами С и /( (ячейку с организованным теплообменом), в которой теплоемкость С полностью локализована в объеме сосуда с образцом, а тепловая проводимость - в области газового зазора (тепло0 вого барьера ячейки), что резко повышает точность измерений и обоснованность (надежность) расчетных формул метода тепло- проводящей калориметрии.

45

Формула изобретения

Дифференциальный микрокалориметр, состоящий из двух сосудов, размещенных соосно в полости цилиндрического нагревателя, батареи дифференциальных термопар, размещенной между сосудами, отличающийся тем, что, с целью повышения точности в условиях свободного теплообмена со средой, рабочие спаи батареи дифференциальной термопары размещены на середине боковой поверхности сосудов, при этом

геометрические размеры и теплофизические свойства материалов проводов, подходящих к сосудам, и самих сосудов выбраны из условий

2nU,,//n(r2/ri)+0,227eS(r ,.,

Т5л I л

пла A()/4/Q

2л/оХ /п(л2/Г|)+0,227е5(Хг „ .

П U,J

2лГ|0-Аг/(п

где /n - высота сосуда;

/о - длина провода от места крепления

до горячего спая;. d - диаметр провода; б - толщина стенки сосуда; Г| - внутренний радиус сосуда;

Га - внутренний радиус полости нагревателя;

п - число проводов, подходящих к сосуду;

S - поверхность сосуда;

е - степень черноты поверхности;

- средний коэффициент теплопроводности материала провода;

Кс - коэффициент теплопроводности материала стенки сосуда;

и - коэффициент теплопроводности газа в ячейке;

Т - температура.

Ю

20ЪО

(риг.2

W

S,8o,MM

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопроводящий калориметр для определения плотности потока ионизирующего излучения и способ изготовления его калориметрической ячейки | 1981 |

|

SU1005565A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1972 |

|

SU332374A1 |

| Адиабатический калориметр для измерения теплоемкости | 1973 |

|

SU504105A1 |

| Кондуктивный калориметр для жидкофазных сред | 1982 |

|

SU1103095A1 |

| Устройство для дифференциально-термического анализа | 1982 |

|

SU1062583A1 |

| Ячейка для термического анализа | 1985 |

|

SU1293603A1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ И СПОСОБ ИССЛЕДОВАНИЯ ВЛИЯНИЯ ПОРИСТЫХ СРЕД НА ФАЗОВОЕ ПОВЕДЕНИЕ ЖИДКИХ И ГАЗООБРАЗНЫХ ФЛЮИДОВ | 2014 |

|

RU2583061C1 |

| КАЛОРИМЕТР | 2005 |

|

RU2287788C2 |

| КАЛОРИМЕТР ПЕРЕМЕННОЙ ТЕМПЕРАТУРЫ С ИЗОТЕРМИЧЕСКОЙ ОБОЛОЧКОЙ | 2008 |

|

RU2371685C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ МИКРОКАЛОРИМЕТР И СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОВЫДЕЛЕНИЯ | 2010 |

|

RU2475714C2 |

Изобретение относится к теплофизи- ческим измерениям и позволяет повысить точность измерений путем повышения температурной однородности системы в условиях свободного теплообмена со средой. Между сосудами 1 и 2 размещена батарея диф. термопар 6, рабочие спаи которой приклеены к середине боковой поверхности сосудов. Расположение батареи вдоль продольной оси нагревателя исключает ее участие в переносе тепла от нагреватели к сосудам 1, 2. Геометрические размеры и теплофизические свойства материалов проводов, проходящих к сосудам, и самих сосудов связаны определенным соотношением. В сосуды 1 и 2 помещают образец и эталон и после создания необходимой газовой среды и нагревания производят запись диф. кривой. Батарея термопар 6 используется в режиме повышенной чувствительности записи. 4 ил. (Л оо N3 00 05 00 Ю

W f/o,«rt

| Промышленная теплоэнергетика, 1965, № 6, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1987-08-07—Публикация

1985-12-03—Подача