Изобретение относится к прокатному производству и может быть использовано при производстве широких горячекатаных полос преимущественно из трубных марок стали.

Основными требованиями, предъявляемыми к горячекатаному металлопрокату из трубных марок стали, являются высокие прочностные характеристики при повышенных пластических, особенно вязких, свойствах, обеспечивающих технологичность монтажа труб и их эксплуатационные характеристики. При этом значимым является обеспечение равенства как физико-механических, так и геометрических параметров горячекатаного подката по всему объему рулона.

Известен способ горячей прокатки полос, включающий горячую прокатку полос на широкополосном стане с межклетевым охлаждением и охлаждением полос водой на отводящем рольганге перед последующей смоткой в рулон (см., например, Технология прокатного производства. В 2-х книгах. Кн. 2. Справочник: Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. М.: Металлургия, 1991. - С.542, Пат. РФ №2037536, Пат. РФ №2186641).

Недостатками известных способов является низкий выход годного металлопроката за счет сложности обеспечения требуемого уровня механических свойств горячекатаных полос из трубных марок стали по всему объему рулона, в том числе в концевых участках полосы по ее длине.

Наиболее близким аналогом к заявляемому объекту является способ производства рулонов горячекатаной трубной стали, включающий нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон при температуре до 610°С (см. Патент РФ №2268793).

Недостаток известного способа заключается в отсутствии регламентации температурно-скоростного режима охлаждения заднего концевого участка полосы на отводящем рольганге и в процессе ее смотки в рулон. В результате этого существенно снижается выход годного металлопроката из-за нарушения геометрических параметров в районе заднего концевого участка полосы при ее смотке в рулон. Кроме того, возникает чрезмерная неоднородность механических свойств по объему рулона, при этом наибольшая дифференциация свойств наблюдается между наружным витком полностью смотанной полосы в рулон и остальной внутренней частью рулона. Этот факт также приводит к необходимости производить дополнительную обрезь заднего концевого участка полосы.

Технической задачей, решаемой заявляемым изобретением, является повышение выхода годного и качества проката за счет обеспечения требуемых равных механических свойств и геометрических параметров горячекатаных полос из трубных марок стали во всем объеме рулона, включая его наружный виток, путем регламентации температурно-скоростных условий охлаждения полосы на отводящем рольганге и процесса ее смотки в рулон.

Поставленная задача решается тем, что в известном способе производства рулонов горячекатаной трубной стали преимущественно толщиной 6-14 мм, включающем нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон, согласно изобретению при охлаждении на отводящем рольганге заднего по ходу прокатки конца полосы длиной, равной длине окружности наружного витка полностью смотанной в рулон полосы, осуществляют отключение подачи воды на поверхность полосы, при этом внешнюю поверхность наружного витка полностью смотанной в рулон полосы на моталке интенсивно охлаждают водой в течение 12-24 секунд со скоростью охлаждения 5-7°С/с, после чего осуществляют съем рулона с барабана моталки.

Сущность изобретения заключается в следующем.

Большинство традиционных технологий производства горячекатаного рулонного проката из различных марок стали, включая трубные марки стали, включают охлаждение поверхности горячей полосы после окончания прокатки водой на отводящем рольганге стана, а также применение различных систем отсечки воды в районе переднего либо заднего концов полосы. Известные схемы душирования поверхности движущегося по отводящему рольгангу проката водой в районе концевых участков полосы направлены в основном на формирование требуемой микроструктуры, максимально приближенной к микроструктуре основной части полосы, которая, как правило, существенно отличается. При этом в готовой полосе наблюдается значительный разброс механических свойств по длине рулона. В наибольшей степени дифференциация свойств по отношению к основной по длине части полосы будет наблюдаться в районе ее заднего концевого участка.

Задний по ходу прокатки концевой участок полосы, имеющий пониженную температуру, в случае его интенсивного охлаждения на отводящем рольганге, то есть без применения системы отсечки подачи воды, в процессе смотки в рулон на барабан моталки будет иметь пониженную пластичность при достаточно высоких значениях прочности и повышенной упругости. В результате этого в полностью смотанной в рулон полосе будет наблюдаться неплотное примыкание наружного витка. При этом будет происходить распушивание наружного витка рулона, то есть увеличивается диаметр рулона. Поверхность неплотно примыкающего и отошедшего от рулона наружного витка подвергается при этом повышенному механическому травмированию. Кроме того, отсутствие плотного примыкания наружного витка к рулону в процессе смотки приводит к тому, что из-за существенной разницы условий охлаждения проката в районе наружного витка в нем формируется окончательная микроструктура, отличная от микроструктуры основной части полосы, вследствие чего возникает значительный разброс механических свойств проката. Все это в совокупности вызывает необходимость производить дополнительную обрезку задних концевых участков рулонов, что существенно снижает выход годной металлопродукции. При этом известные способы повышения выхода годного за счет улучшения геометрии задних (передних) концевых участков полосы сводятся к дополнительным операциям правки перед смоткой этих участков на моталку (см., например, Патент РФ №2240878).

Для обеспечения равенства механических свойств по всей длине полосы необходимо после окончания горячей прокатки заднего концевого участка полосы длиной, равной длине окружности наружного витка полностью смотанного рулона, осуществлять отключение подачи воды на поверхность полосы (применение системы отсечки воды). При этом в более горячем по отношению к основной части рулона заднем концевом участке полосы будут сформированы повышенные пластические свойства при невысоких прочных значениях, что позволяет в процессе смотки этого участка на барабан моталки стана обеспечить плотное прилегание наружного витка к рулону, то есть сформировать в нем требуемую для плотного примыкания рулонную кривизну. При этом из-за повышенной температуры наружного витка полностью смотанного рулона вследствие применения отсечки воды при охлаждении заднего концевого участка на отводящем рольганге возникает необходимость в его ускоренном охлаждении при намотке на барабан моталки. Данное охлаждение должно обеспечивать, с одной стороны, формирование требуемой микроструктуры, идентичной микроструктуре основной части полосы в рулоне. Кроме того, условия охлаждения должны обеспечивать выравнивание механических свойств по всему объему рулона за счет управления в полностью смотанном рулоне распространением теплового потока от внутренних частей рулона к его наружным виткам, включая крайний наружный.

Заявленные параметры скорости охлаждения и времени подачи воды на наружный виток полностью смотанной полосы в рулон на моталке стана определены из следующего.

При температуре конца прокатки полосы из заявленных трубных марок стали 780-840°С в случае применения системы отсечки воды выходящий из последней клети стана задний по ходу прокатки концевой участок полосы длиной, равной длине окружности наружного витка полностью смотанного рулона, при достижении группы моталок и начале его намотки на барабан моталки будет иметь температуру 670-690°С. Таким образом, при регламентируемой температуре смотки полосы в рулон 570-610°С необходимо уменьшить температуру наружного витка на 60-120°С. При этом к моменту достижения заднего неподвергаемого водяному охлаждению при транспортировке по отводящему рольгангу концевого участка полосы моталки в нем уже частично произойдет превращение аустенита в перлит. Для завершения процесса рекристаллизации требуется незначительное время. Из практических соображений установлено, что для окончания формирования требуемой микроструктуры, идентичной микроструктуре основной части рулона, и выравнивания температуры по объему рулона до значений 570-610°С оптимальная скорость охлаждения наружного витка полностью смотанного рулона для заявляемых толщин полосы должна находиться в диапазоне 5-7°С/с. Тогда время подачи воды на внешнюю поверхность наружного витка полностью смотанной в рулон полосы в процессе ее интенсивного охлаждения на моталке должно находиться в интервале 12-24 секунд.

Указанная совокупность признаков в известных технических решениях не обнаружена.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства рулонов горячекатаной трубной стали не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности «изобретательский уровень».

Пример осуществления способа.

На широкополосном стане 2000 горячей прокатки ОАО «ММК» прокатывают полосу размерами 7,0×1500 мм из стали марки Х52 для электросварных труб в соответствии с требованиями стандарта API 5L, имеющей следующий химический состав, мас.%:

Сляб, нагретый до требуемой температуры 1200°С, поступает на широкополосный стан горячей прокатки, имеющий в своем составе черновую непрерывную группу клетей, промежуточный рольганг, чистовой окалиноломатель, чистовую непрерывную группу клетей с устройствами межклетевого охлаждения, а также отводящий рольганг с охлаждающими секциями и две группы моталок. После прокатки в черновой группе клетей широкополосного стана раскат толщиной 35 мм, имеющий температуру 990-1030°С, направляется по промежуточному рольгангу в чистовую непрерывную группу клетей. Чистовая группа клетей стана имеет в своем составе семь рабочих клетей, где полоса обжимается до требуемой конечной толщины. При этом температуру конца прокатки 780-840°С обеспечивают за счет изменения скорости прокатки и применения межклетевого душирования поверхности полосы водой. После окончания горячей прокатки полоса по отводящему рольгангу, на котором с помощью душирующих устройств осуществляется охлаждение ее поверхности водой, направляется к группе моталок. При этом предварительно рассчитывается максимальный наружный диаметр полностью смотанной в рулон полосы при ее заданной конечной толщине, исходя из которого определяется длина окружности крайнего наружного витка смотанного рулона. При этом для конечной толщины полосы 6-14 мм оптимальный наружный диаметр плотносмотанного рулона на моталке стана 2000 горячей прокатки ОАО «ММК» составляет 2100 мм. При охлаждении на отводящем рольганге заднего по ходу прокатки конца полосы длиной, равной рассчитанной длине окружности наружного витка полностью смотанной в рулон полосы (≈6,5 м), производят отключение подачи воды на поверхность проката. После чего осуществляют смотку полосы в рулон при температуре 570-610°С. При этом внешнюю поверхность наружного витка полностью смотанной в рулон полосы на моталке интенсивно охлаждают водой в течение 12-24 секунд со скоростью охлаждения 5-7°С/с, после чего осуществляют съем рулона с барабана моталки.

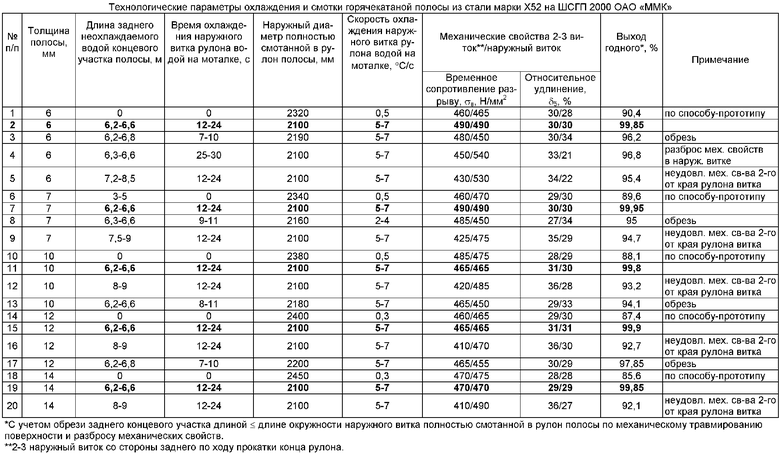

Варианты технологических параметров, по которым по заявляемому способу осуществлялось охлаждение и смотка полосы в рулон из стали марки Х52 на широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат», а также результаты исследований представлены в таблице.

Заявляемая технология производства рулонов на примере горячей прокатки полос из стали марки Х52 обеспечивает получение следующих механических свойств: σв=465-500 МПа, предел текучести - σт=375-410 МПа, δ5≈26-31%, ударная вязкость: KCV15=80-95 Дж/см2. При этом наружный виток рулона не подвергается распушиванию, исключается механическое травмирование его наружной поверхности при смотке и транспортировке по технологическим агрегатам и, кроме того, обеспечивается равенство механических свойств по всему объему смотанной в рулон полосы, включая наружный виток рулона. Все это в совокупности обеспечивает существенное повышение выхода годного металлопроката из-за исключения необходимости дополнительной обрези заднего по ходу прокатки концевого участка полосы.

На основании выше изложенного можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в наиболее близком аналоге.

Заявляемый способ может найти широкое применение на широкополосных станах горячей прокатки при производстве полос из трубных марок стали с требуемыми регламентируемыми механическими и геометрическими свойствами горячекатаного проката, равными по всему объему рулона, включая его наружный виток.

Следовательно, заявляемый способ соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2277445C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2356658C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350411C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

Изобретение предназначено для повышения выхода годного металлопроката толщиной 6-14 мм из трубных марок при производстве широких горячекатаных полос. Способ включает горячую прокатку полосы до требуемой конечной толщины на широкополосном стане горячей прокатки с охлаждением ее поверхности водой в межклетевых промежутках и на отводящем рольганге и последующей смоткой полосы в рулон. Требуемые равные механические свойства и геометрические параметры во всем объеме рулона, включая его наружный виток, обеспечиваются за счет того, что при охлаждении на отводящем рольганге заднего по ходу прокатки конца полосы длиной, равной длине окружности наружного витка полностью смотанной в рулон полосы, производят отключение подачи воды на поверхность проката, после чего осуществляют смотку полосы в рулон, при этом внешнюю поверхность наружного витка полностью смотанной в рулон полосы на моталке интенсивно охлаждают водой в течение 12-24 секунд со скоростью охлаждения 5-7°С/с, после чего осуществляют съем рулона с барабана моталки. 1 табл.

Способ производства рулонов горячекатаной трубной стали толщиной 6-14 мм, включающий нагрев сляба под горячую прокатку, прокатку полосы в черновой и чистовой непрерывной группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон, отличающийся тем, что при охлаждении на отводящем рольганге заднего по ходу прокатки конца полосы длиной, равной длине окружности наружного витка полностью смотанной в рулон полосы, осуществляют отключение подачи воды на поверхность полосы, при этом внешнюю поверхность наружного витка полностью смотанной в рулон полосы на моталке интенсивно охлаждают водой в течение 12-24 с со скоростью охлаждения 5-7°С/с, после чего осуществляют съем рулона с барабана моталки.

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПЛОСКОГО ПРОКАТА | 2005 |

|

RU2289485C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| Устройство для автоматической дискретной выемки предметов из емкости | 1986 |

|

SU1477244A3 |

Авторы

Даты

2010-01-20—Публикация

2008-06-24—Подача