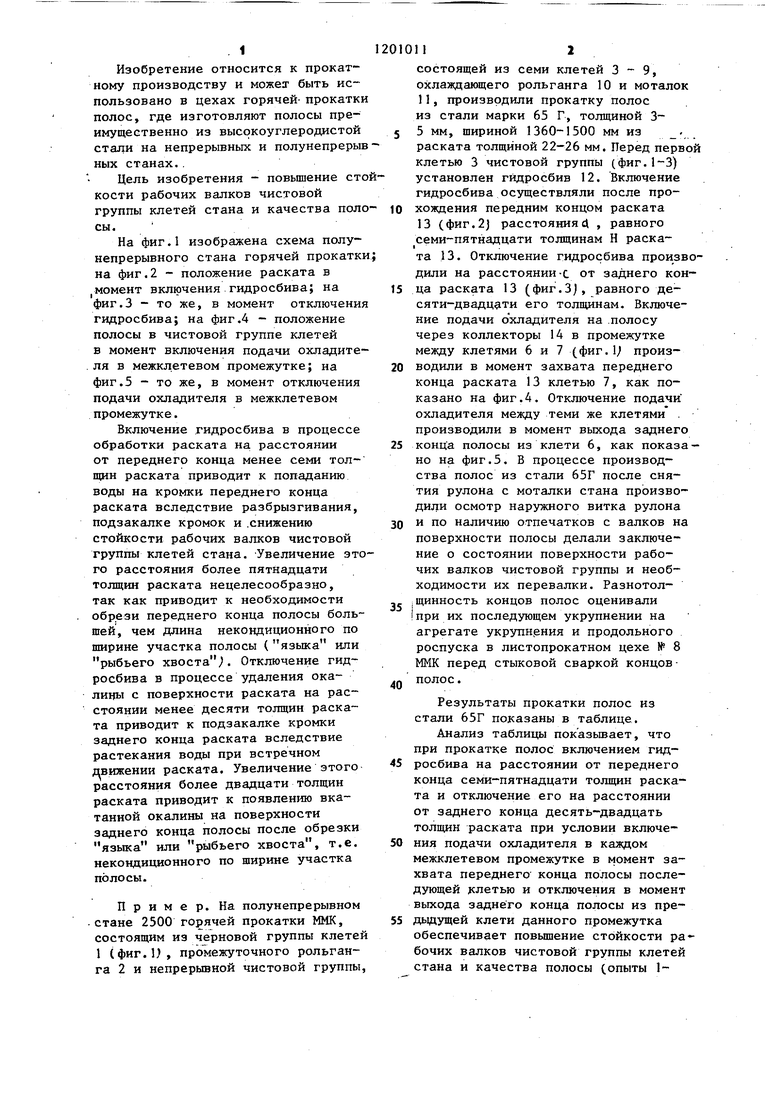

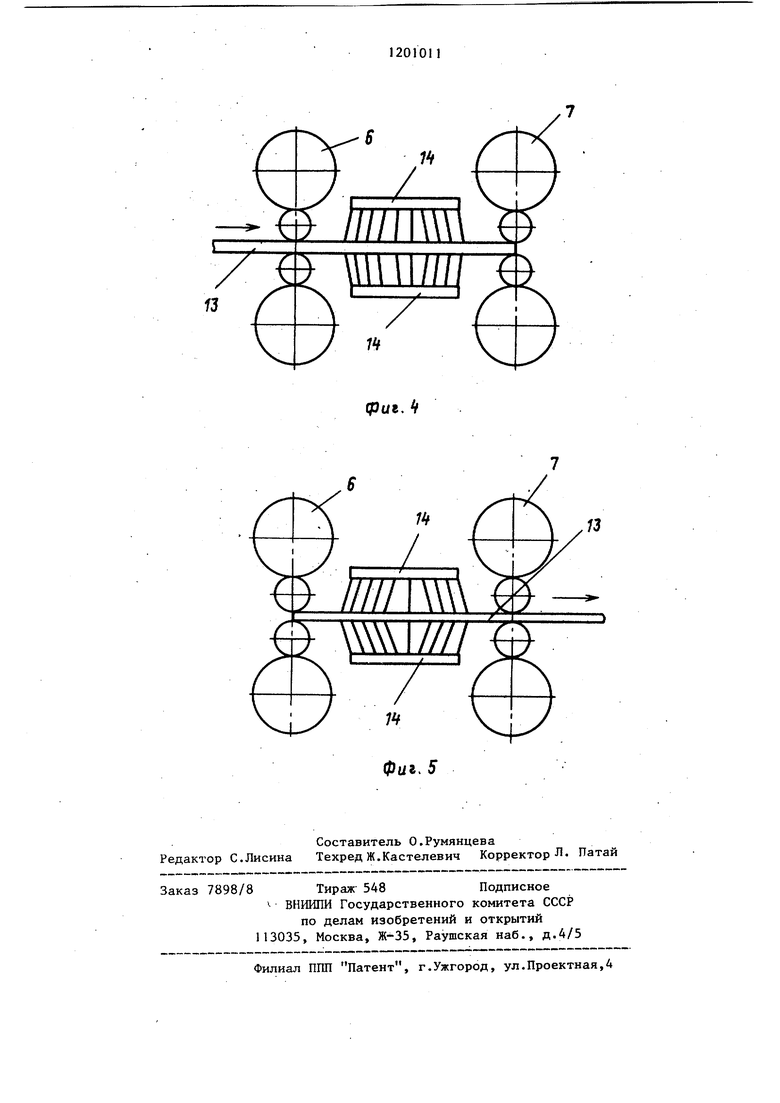

Изобретение относится к прокатному производству и может быть использовано в цехах горячей- прокатк полос, где изготовляют полосы преимущественно из высокоуглеродистой стали на непрерывных и полунепреры ных станах., Цель изобретения - повышение ст кости рабочих валков чистовой группы клетей стана и качества пол сы. На фиг.1 изображена схема полунепрерывного стана горячей прокатк на фиг.2 - положение раската в ,момент включения гидросбива; на фиг.З - то же, в момент отключени гидросбива; на фиг.4 - положение полосы в чистовой группе клетей в момент включения подачи охладите . ля в межклетевом промежутке; на фиг.З - то же, в момент отключения подачи охладителя в межклетевом промежутке. Включение .гидросбива в процессе обработки раската на расстоянии от переднего конца менее семи толщин раската приводит к попаданию воды на кромки переднего конца раската вследствие разбрызгивания, подзакалке кромок и .снижению стойкости рабочих валков чистовой труппы клетей стана. Увеличение эт го расстояния более пятнадцати толщин раската нецелесообразно, так как приводит к необходимости обрези переднего конца полосы боль шей, чем длина некондиционного по ширине участка полосы ( язьпса или рыбьего хвоста ;. Отключение гидросбива в процессе удаления окалины с поверхности раската на расстоянии менее десяти толщин раската приводит к подзакалке кромки заднего конца раската вследствие растекания воды при встречном движении раската. Увеличение этого расстояния более двадцати толщин раската приводит к появлению вкатанной окалины на поверхности заднего конца полосы после обрезки языка или рыбьего хвоста, т.е. некондиционного по ширине участка полосы. Пример. На полунепрерывном стане 2500 горячей прокатки ММК, состоящим из черновой группы клете 1 {фиг.1), промежуточного рольганга 2 и непрерывной чистовой группы 112 состоящей из семи клетей 3-9, охлаждающего рольганга 10 и моталок 11, производили прокатку полос из стали марки 65 Г, толщиной 35 мм, шириной 1360-1500 мм из раската толщиной 22-26 мм. Перед первой клетью 3 чистовой группы (фиг.1-3) установлен гйдросбив 12. Включение гидросбива осуществляли после прохождения передним концом раската 13 (фиг.2 расстояния4 , равного семи-пятнадцати толщинам Н раската 13. Отключение гидросбива производили на расстоянии-с от заднего конца раската 13 (фиг.З), равного десяти-двадцати его толщинам. Включение подачи охладителя на .полосу через коллекторы 14 в промежутке между клетями 6 и 7 (фиг. производили в момент захвата переднего конца раската 13 клетью 7, как показано на фиг.4. Отключение подачи охладителя между теми же клетями . производили в момент выхода заднего конца полосы из клети 6, как показа - но на фиг.5. В процессе производства полос из стали 65Г после снятия рулона с моталки стана производили осмотр наружного витка рулона и по наличию отпечатков с валков на поверхности полосы делали заключение о состоянии поверхности рабочих валков чистовой группы и необходимости их перевалки. Разнотолщинность концов полос оценивали при их последующем укрупнении на агрегате укрупн.ения и продольного роспуска в листопрокатном цехе № 8 ММК перед стыковой сваркой концов полос. Результаты прокатки полос из стали 65Г показаны в таблице. Анализ таблицы показьшает, что при прокатке полос включением гидросбива на расстоянии от переднего конца семи-пятнадцати толщин раската и отключение его на расстоянии от заднего конца десять-двадцать толщин раската при условии включения подачи охладителя в каждом межклетевом промежутке в момент захвата переднего конца полосы последующей клетью и отключения в момент выхода заднего конца полосы из предыдущей клети данного промежутка обеспечивает повышение стойкости ра бочих валков чистовой группы клетей стана и качества полосы (опыты 15, После прокатки указанного в таблице количества металла отпечатков и трещин на валках, требующих их замены, не наблюдалось. Последующую прокатку полос из других марок стали производили без замены валков Включение гидросбива на расстоянии от переднего конца менее семи толщин раската и отключение его на расстоянии от заднего конца менее десяти толщин раската вызьшает появление недопустимых с точки зрения качества поверхности полосы отпечатков и трещин на валках и снижение их стойкости (опыты 5 и 6). Увеличение этих расстояний по .сравнению с рекомендуемыми приводит к дополнительной обрези концов

I полос при последующей обработке в цехе холодной прокатки. Это связано

I с необходимостью удаления участков с вкатанной окалиной, которые при

Iпревьш1ении рекомендуемых пределов выходят за длину некондиционных по ширине или рыбий хвосту участков на концах полос. В этом случае увеличивается расход металла. Во всех опытах, кроме опытов 8 и 9, подачу охладителя в каждом межклетевом промежутке начинали в момент захвата переднего конца полосы последующей клетью данного промежутка, а прекращали в момент выхода заднего конца полосы из

.предыдущей клети того же промежутка. Это обеспечило устранение подкалки кромок переднего и заднего концов полос охлаждающей водой, что увеличило стойкость рабочих

2010114

валков чистовой группы клетей стана, Кроме того, в рассмотренных опытах 1-7 полоса в данных межклетевых промежутках охлаждается только при

J наличии натяжения, что снижает продольную разнотолщинность. Передние и задние концы полосы, прокатываемые без натяжения, имеют более высокую температуру, что выравнивает усло 0 ВИЯ деформации по всей длине полос. Б опытах 8 и 9 охлаждающую воду в межклетевых промежутках не отключали, что привело к увеличению разнотолщинности концов полос и снижению стойкости валков. .

J

Предлагаемый способ горячей прокатки полос обеспечивает повьшение стойкости рабочих валков чистовой

20 группы клетей стана горячей прокатки и повышение качества полосы. Использование способа особенно эффективно при горячей прокатке полос из высокоуглеродистой стали,

25 например, марки 65Г. Кроме повышения стойкости валков способ обеспечивает повьш1ение надежности механического оборудования стана горячей прокатки, предотвращая прокатку

30 и смотку твердых подкаленных передних и задних концов полос. Это снижает ударные нагрузки на привод и нажимные устройства стана, а также на проводковые узлы и барабаны моталок стана. Способ просто осу35ществить даже на действующих станах горячей прокатки, так как он не требует капитальных затрат на реконструкцию оборудования.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полос | 1987 |

|

SU1530276A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| Способ горячей прокатки стальных полос | 1982 |

|

SU1118443A1 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| Устройство подачи технологической смазки | 1983 |

|

SU1138200A2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| Способ горячей прокатки полос и листов | 1987 |

|

SU1479150A1 |

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС, включающий удаление окалины гидросбивом с поверхности раската перед чистовой непрерывной группой клетей стана, прокатку полос в чистовой группе клетей, ойлаждение полос путем подачи охладителя в . межклетевых промежутках и на отводящем рольганге, последующую смотку полос в рулоны, отличающийс я тем, что , с целью повышения стойкости рабочих валков чистовой группы клетей стана и качества полосы, перед первой чистовой клетью гидросбив начинают, отступив от переднего края на расстояние 7-15 толщин раската, а после последней клети гидросбив отключают, оставляя необработанным участок полосы длиной 10-20 толщин раската, при этом в каждом межклетевом промежутке включение подачи охладителя произ(Л водят в момент захвата переднего конца полосы последующей клетью данного промежутка, а отключение § в момент выхода заднего конца полосы из предыдущей клети данного промежутка. ю

(риг. J

| Полухин П.И | |||

| и др | |||

| Качество листа и режимы непрерьшной прокатки | |||

| Алма- Ата: Наука, 1974, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-16—Подача