Изобретение относится к металлургии, в частности к способам изготовления изделий из волокнистых композиционных материалов.

Цель изобретения повышение прочности получаемого изделия.

П р и м е р. Изготавливают плоские образцы боралюминиевого композита, состоящего из матрицы сплава АМг6 и волокна бора с номинальным диаметром 0,14 мм. В качестве полуфабриката используют плазменно-напыленную ленту с содержанием волокна около 50% Пакет, состоящий из 6 слоев полуфабриката, в вакуумной камере подвергают двойному прессованию: на первой стадии при 255-430оС (0,6-0,8 от температуры солидуса матрицы), давлении 5-9 кг/мм2 (0,5-1,5 от предела текучести матрицы при температуре прессования) в течение 0,5 ч. Затем давление сбрасывают до величины 0,1-1,0 кг/мм2 и прессуют на второй стадии при 440-520оС (т. е. при 0,85-0,95 от температуры солидуса матрицы) в течение 0,25-1,00 ч.

По такой же технологии получены заготовки композиционного материала с волокнами карбида кремния и матрицей алюминиевого сплава АВ.

После прессования из полученных заготовок вырезают образцы, которые испытывают на растяжение.

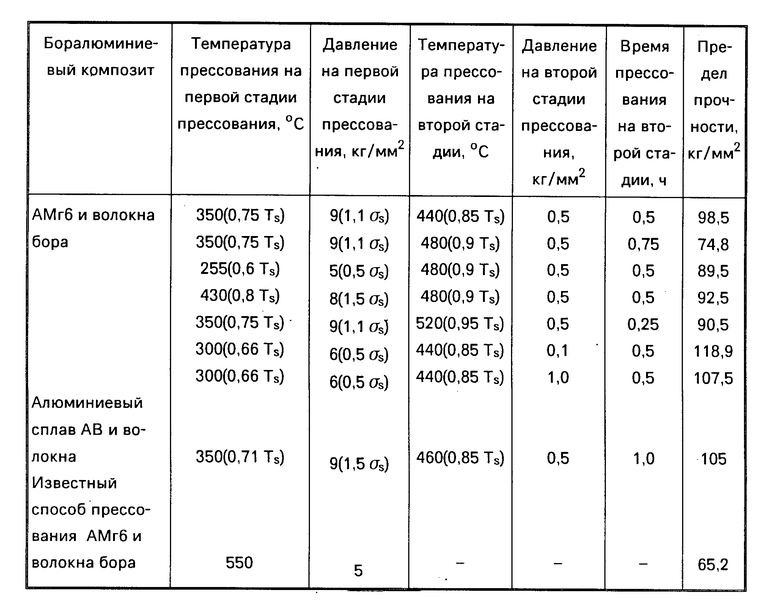

Режимы прессования и полученные значения предела прочности приведены в таблице.

Для сравнения изготавливают заготовки из того же плазменно-напыленного полуфабриката, состоящего из сплава АМг6 и волокон бора, по известному способу однооперационным горячим прессованием.

При двухстадийном прессовании на первой стадии формируется механический контакт между волокном и матрицей, происходит уплотнение материала матрицы. На второй стадии процесса происходит взаимная диффузия компонентов волокна и матрицы, образование переходного слоя и увеличение прочности границы раздела.

Из данных, приведенных в таблице, двухстадийное прессование позволяет повысить прочность композиционного материала на 10-20% по сравнению с прочностью композиционного материала, полученного по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ УГЛЕРОДНЫМИ ВОЛОКНАМИ | 1990 |

|

SU1776073A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНОГО КОМПОЗИТНОГО МАТЕРИАЛА | 2015 |

|

RU2616315C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ, ТРУБ И ПРОФИЛЕЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2127644C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| СПОСОБ СВАРКИ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

RU1541902C |

Способ изготовления изделий из волокнистых композиционных материалов с металлической матрицей относится к металлургии, в частности к способам изготовления изделий из волокнистых композиционных материалов. Целью изобретения является повышение прочности получаемого изделия, что достигается сборкой заготовки из волокна и матрицы и последующим двухстадийным прессованием, первым при температуре 0,6 - 0,8 от температуры солидуса (K) матрицы и давлении 0,5 - 1,5 от предела текучести матрицы при этой температуре и вторым - при температуре 0,85 - 0,95 от температуры солидуса (K) матрицы и давлении 0,1 - 1,0 кгс/мм2 в течение 0,25 - 1,0 ч. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ, включающий сборку заготовки из волокна и матрицы и последующее горячее прессование, отличающийся тем, что, с целью повышения прочности, горячее прессование проводят в две стадии, причем на первой стадии при температуре 0,6 0,8 от температуры солидуса матрицы и давлении 0,5 1,5 от предела текучести матрицы при данной температуре, а на второй стадии при температуре 0,85 0,95 от температуры солидуса матрицы и давлении 0,1 1,0 кгс/мм2 в течение 0,25 1,0 ч.

| Крайдер К | |||

| Композиционные материалы с металлической матрицей | |||

| М.: Машиностроение, 1978, с.440-4444. |

Авторы

Даты

1996-04-10—Публикация

1984-04-05—Подача