Изобретение отноеится к ре;1иновой промышленности, ES маетности к елоистым резинотканевым материалам, которые могут использоваться в качестве изделий сапитар- ни-гигиеничеекого назначения, например клеенки медицинской резинотканевой.

Цель изобретения - - повышение адгезии резинового покрытия к ткани, умень- П1ение жесткости и повышение стойкости к стерилизации материала при сохранении его прочности на разрыв.

Пример 1. На ткань из капроно-вис- козной пряжи (соотно1пение капрон: вискоза 1;1, степень крутки пряжи 500 кр/м) толщипой 0,20 мм методом каландровапия наносят резиновую смесь состава, мае.ч: бутилкаучук 100; сера 2; тетраметилтиу- рамдисульфид-1,2-меркантобензтиазол 0,6; оксид цинка 5; мел 30; диоксид титана 20; масло минеральное 6, при отношении толщин резиновый слой ткань 0,6:1. После ву.ткапизаци11 по,тучают слоистый маге- риал.

Пример 2. На ткань из лавсано- вискозпой пряжи (соотпои1ение лавсан: вискоза 3;1, степень крутки пряжи 500 кр/м) толщиной 0,25 мм наносят резиновую смесь состава, мае.ч.: натрийбутадиеновый каучук 100; сера 2,5; тетраметилтиурамди- сульфид 0,4; оксид пинка 5,0; мел 170; стеариновая кис.юта 2; масло мине|)аль- пое 10 при отношении толп1ин резиновый слойткань 0,6:1 (при двухсторопнем

нанесении покрытия отноп1ение резиповый слой-ткань-резиновый слой 0,2:1:0,4).

Пример 3. На ткань из лавсано-вис- козной пряжи (соотношение лавсан: вискоза 1:1, степень крутки пряжи 700 KJI/M) ТОЛП1ИНОЙ 0,25 мм наносят резиновую смесь состава, мае.ч.: натрийбутадиеновый каучук

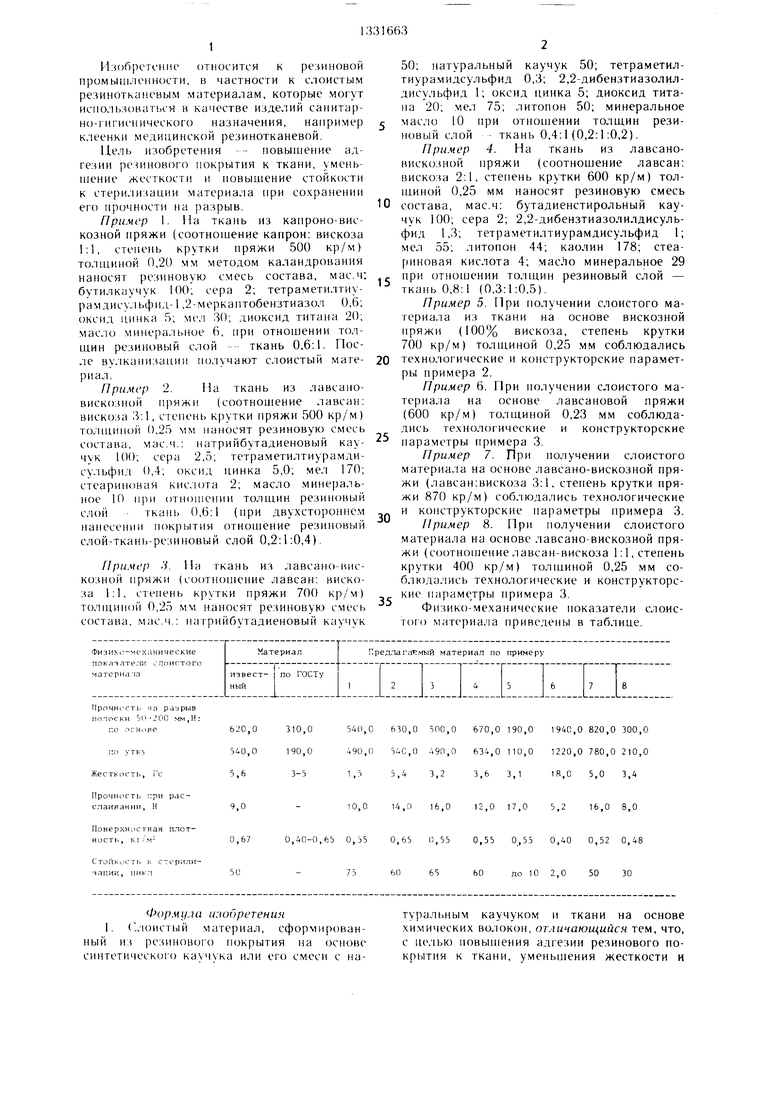

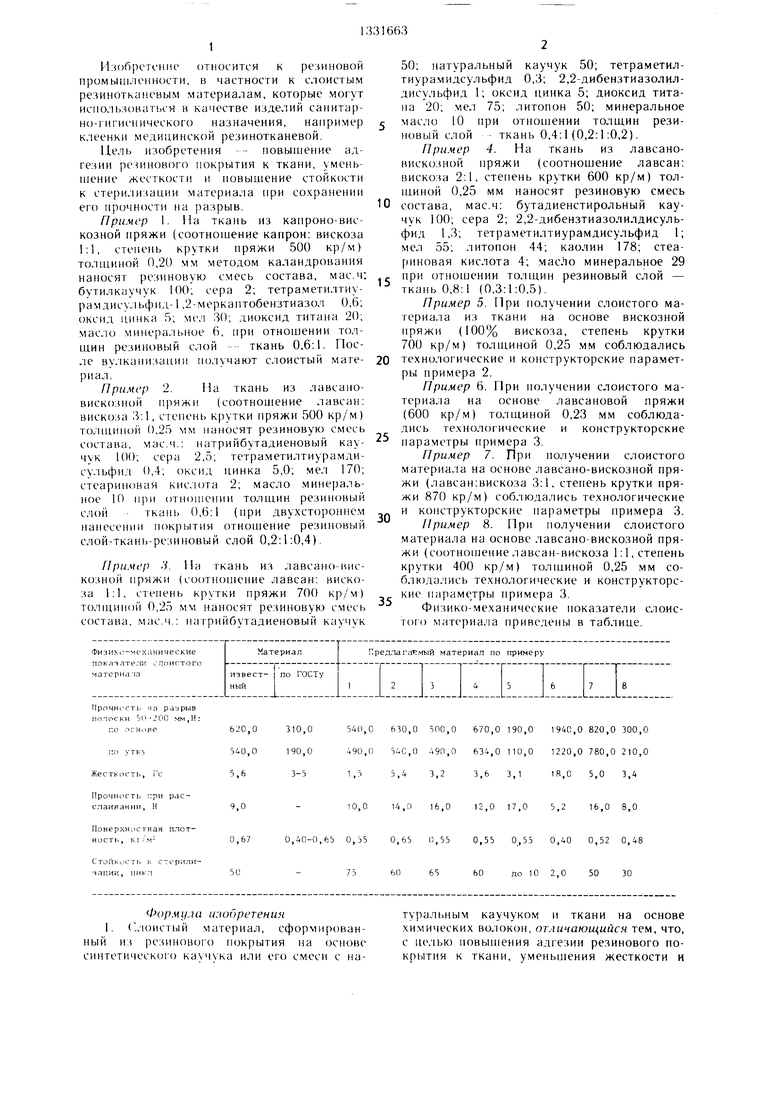

Ilpo4HrCTL. на разрыв по юски 5(1 -200 мм , Н : по orH.tpe

i;i) угк Жесткость, Г с

Прочность при рлс- с:1аиванми, Н

Поверхностная плотность, к 1 / м CToTiKLiCTb к стерили- члпин, цикл

620,0310,0540,0630,0тОО,0670,0190,01940,0 820,0 300,0

540,0190,0490,0540,0490,0634,0110,01220,0 780,0 210,0

5,63-51,55,43,23,63,118,0 5,0 3,4

9,0-10,014,016,012,017,05,216,0 8,0

0,670,40-0,65 0,550,65 0,550,55 0,55 0,40 0,52 0,4

50-75606560по 10 2,0 5030

Форм у. г а изобретен ия

1. (.лоистый материал, сформирован- пый из резинового покрытия на основе синтетического каучука или его смеси с на0

5

0

5

0

5

50; натуральный каучук 50; тетраметил- тиурамидсульфид 0,3; 2,2-дибензтиазолил- дисульфид 1; оксид цинка 5; диоксид титана 20; мел 75; литопон 50; минеральное масло 10 при отпошении толщин резиновый слой - ткань 0,4:1(0,2:1:0,2).

Пример 4. На ткань из лавсано- вискозной нряжи (соотношение лавсан: вискоза 2:1, степень крутки 600 кр/м) тол- П1ИНОЙ 0,25 мм наносят резиновую смесь состава, мае.ч: бутадиенстирольный каучук 100; сера 2; 2,2-дибензтиазолилдисуль- фид 1,3; тетраметилтиурамдисульфид 1; мел 55; литопон 44; каолин 178; стеариновая кислота 4; масло минеральное 29 при отношении толщин резиновый слой - ткань 0,8:1 (0,3:1:0,5).

Пример 5. При получении слоистого материала из ткани на основе вискозной пряжи (100% вискоза, степень крутки 700 кр/м) ТОЛП1ИНОЙ 0,25 мм соблюдались технологические и конструкторские параметры примера 2.

Пример 6. При получении слоистого материала на основе лавсановой пряжи (600 кр/м) толщиной 0,23 мм соблюда- дись те.хнол(згические и конструкторские параметры примера 3.

Пример 7. При получении слоистого материала на основе лавсано-вискозной пряжи (лавсан;вискоза 3:1, степень крутки пряжи 870 кр/м) соблюдались технологические и копструкторские параметры примера 3.

Пример 8. При получении слоистого материала на основе лавсано-вискозной пряжи (соотношение лавсан-вискоза 1:1,степень крутки 400 кр/м) тол шиной 0,25 мм соблюдались технологические и конструкторские параметры примера 3.

Физико-механические показатели слоистого материала приведепы в таблице.

туральным каучуком и ткани на основе химических волокон, отличающийся тем, что, с целью иовьппения адгезии резинового покрытия к ткани, уменьшения жесткости и

повышения стойкости к стерилизации материала при сохранении его прочности на разрыв, ткань выполнена из пряжи на основе смеси синтетических и искусственных вапокон, взятых в соотношепии l:f-3:1, при статистическом распределении искусственных волокон по длине, степени крутки пряжи 500-700 кр/м и отношении толщины резинового покрытия к толщине ткани 0,4:1-0,8:1.

2. Материал по п. 1, отличающийся тем, что резиновое покрытие расположено с двух сторон ткани при отношении тол- шин резиновый слой-ткань-резиновый слой 0,2:1:0,2-0,3:1:0,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1990 |

|

RU2007427C1 |

| Тарная ткань | 1982 |

|

SU1025760A1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2496647C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2469866C2 |

| Мешочная ткань | 1979 |

|

SU874789A1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ С БАРЬЕРНЫМ СЛОЕМ | 2012 |

|

RU2492055C1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2012 |

|

RU2489265C1 |

| Кулирный осново-уточный трикотаж | 1988 |

|

SU1608265A1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457953C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ МАТЕРИАЛ | 2011 |

|

RU2469867C1 |

Изобретение относится к резиновой нромьинленности, а именно к слоистым jie- зинотканевым материалам, используемым в качестве изделий санитарно-гигиенического назначения, и нозволяет повысить адгезию резинового покрытия к ткани с 9,0 до 16 Н, уменьн1ить жесткость материала с 5.6 до 1,5 ГС и повысить стойкость к стерилизации с 50 до 75 цикл, при сохранении его прочности на разрыв за счет использования ткани из смеси синтетических и искусственных волокон, взятых в соот- 1:1-3:1, при степени крутки пряжи 500-700 кр/м и соотношенин толщины резинового покрытия и толщины ткани 0,4:1-0,8:1, а в случае двухстороннего резинового покрытия ткани при соотно 11ении толни1ны резинового слоя - ткань - резинового слоя (0,2:1:0,2) --(0,3:1:0,5). 1 з. п. ф-лы, 1 табл. 9 (Л СА: ОО 05 05 ОО

| Клеенка нодкладная резинотканевая | |||

| Замкнутая радиосеть с несколькими контурами и с одной неподвижной точкой опоры | 1923 |

|

SU3251A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Двигатель внутреннего горения | 1921 |

|

SU450A1 |

Авторы

Даты

1987-08-23—Публикация

1983-07-08—Подача