1

Изобретение относится к металлургии цветных метпллоп и может быт, использовано при переработке железо- кобальтовых гидратных кеков.

Целью изобретения является повышение степени извлечения кобальта, улу й1ение экологических условий и .сокращение расхода реагентов.

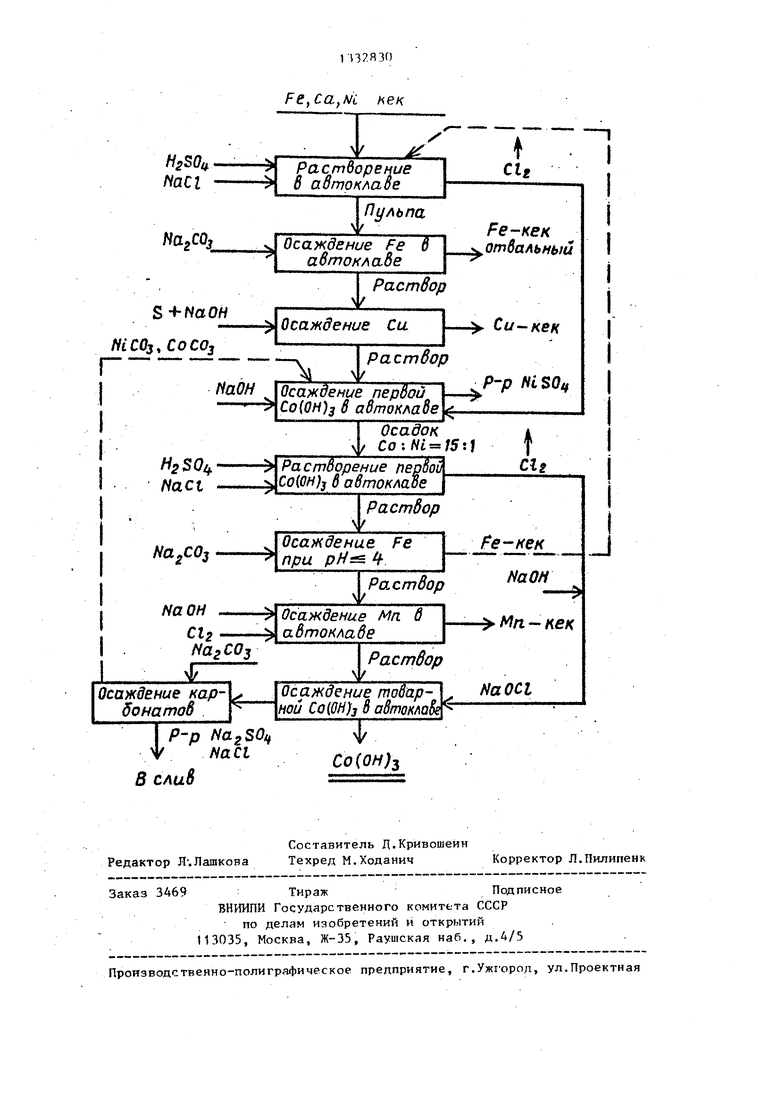

На чертеже приведена технологиче- екая схема для осуществления способа

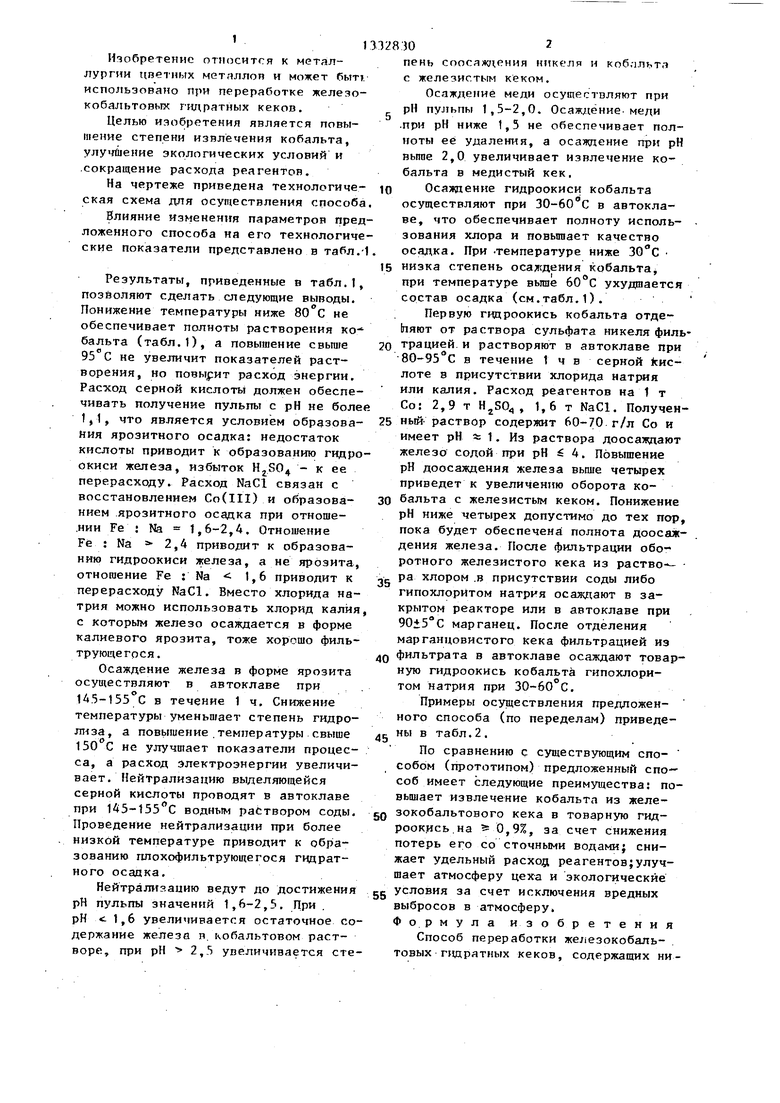

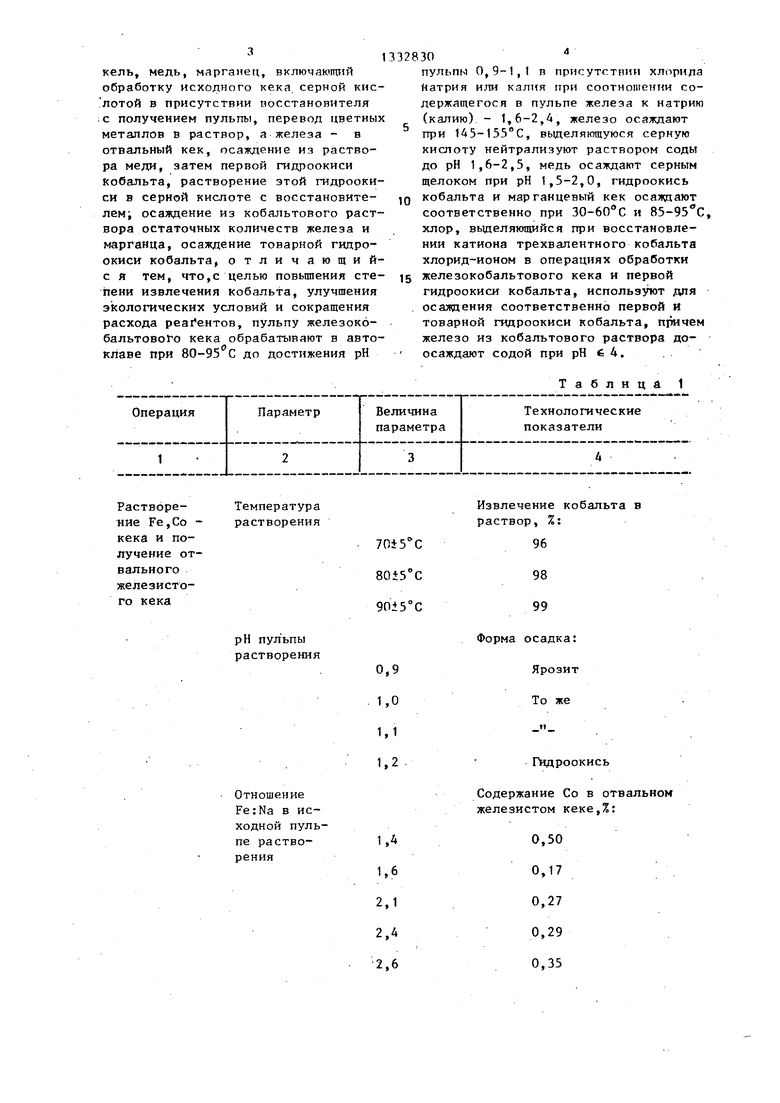

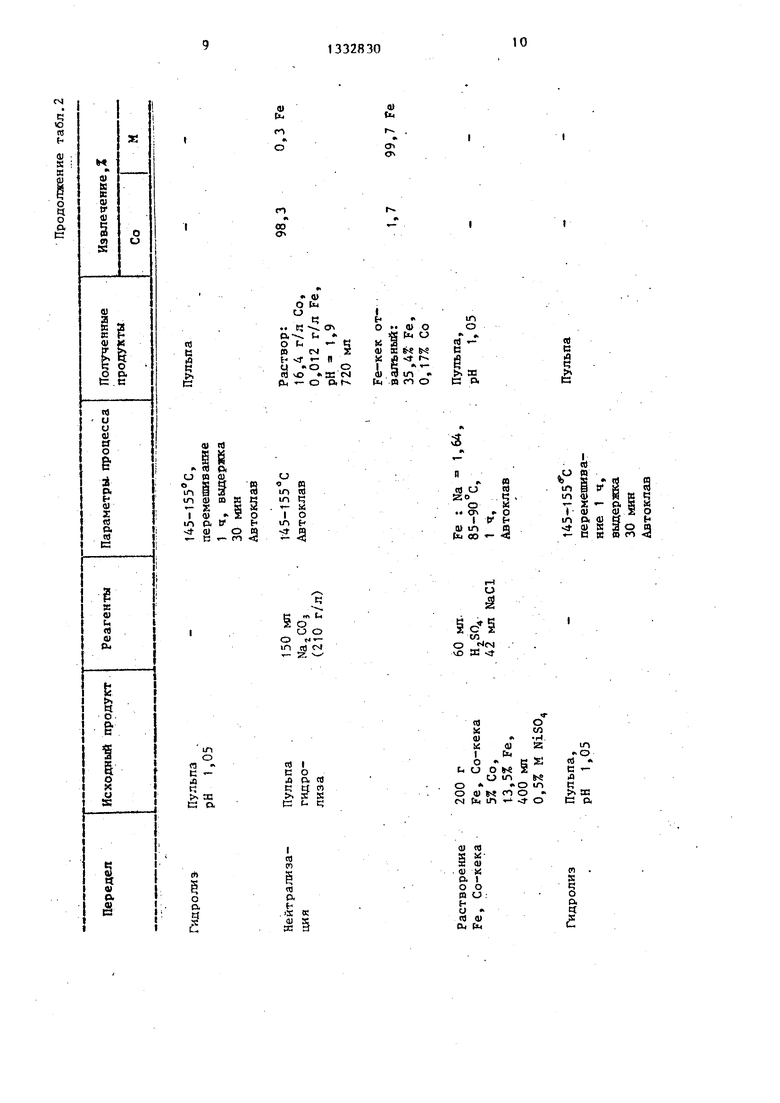

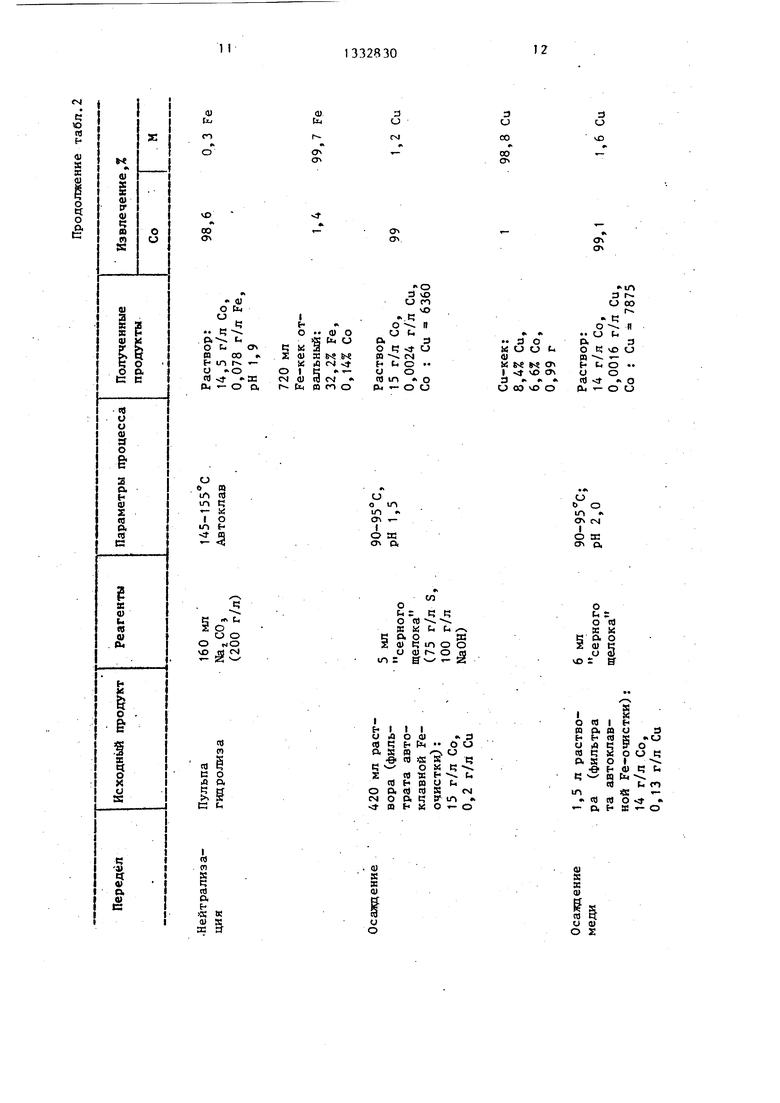

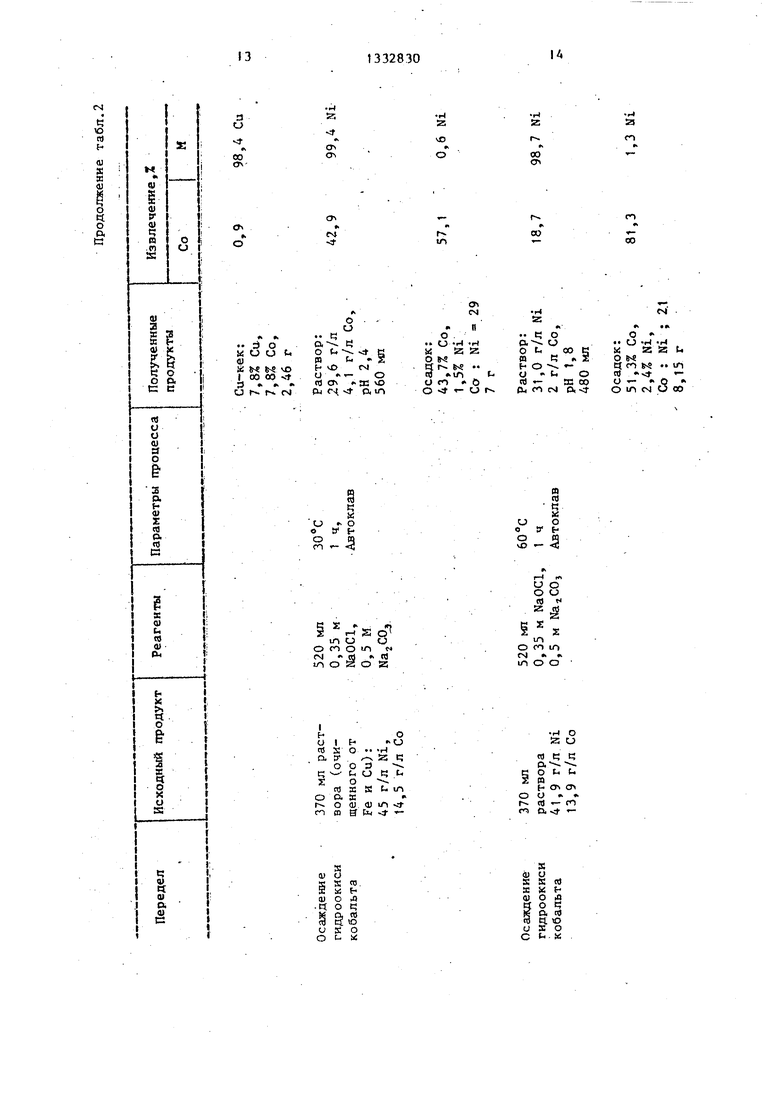

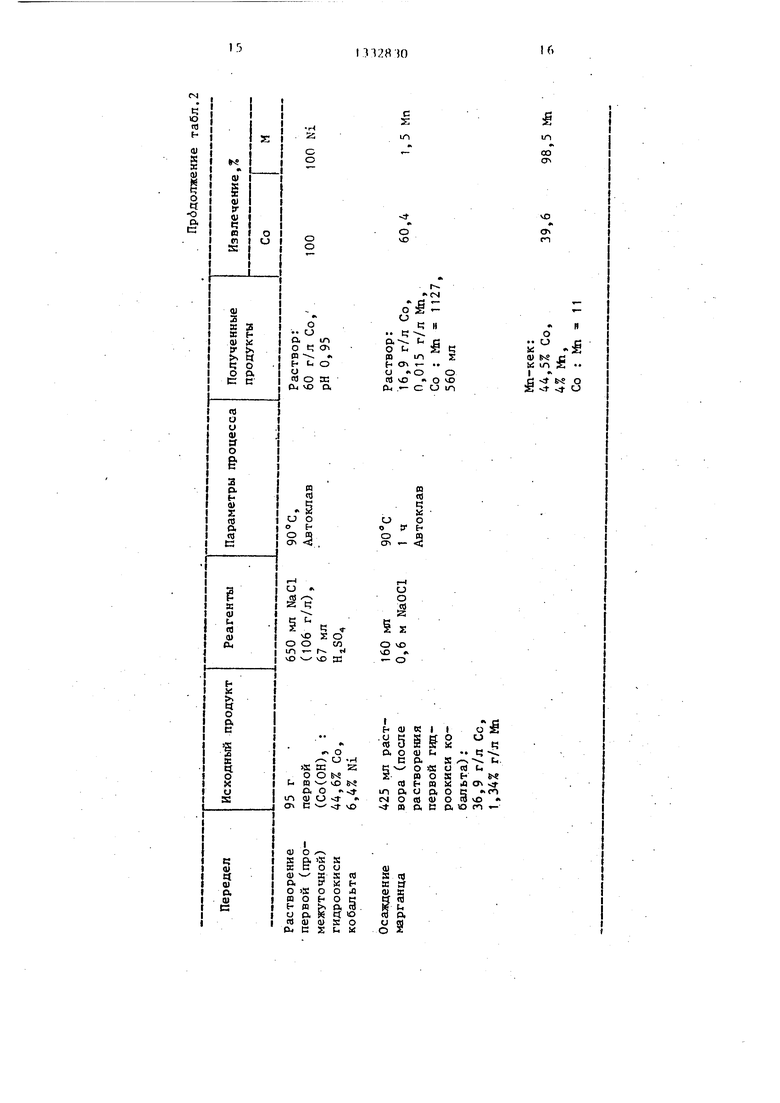

Влияние Изменения параметров предложенного способа на его технологические показатели представлено в табя.

Результаты, приведенные в табл.1, позволяют сделать следующие выводы. Понижение температуры ниже 80 С не обеспечивает полноты растворения ко бальта (табл.1), а повышение свыше 95 С не увеличит показателей растворения, но повырит расход энергии. Расход серной кислоть должен обеспечивать получение пульпы с рН не боле 1,1, что является условием обрззова- иия ярозитного осадка: недостаток кислоты приводит к образованию гидроокиси железа, избыток - к ее перерасходу. Расход NaCl связан с восстановлением Co(IIl) и образова- нием ярозитного осадка при отноше- .нии Fe : Ma 1,6-2,4. Отношение Fe : Na 2,4 приводит к образованию гидроокиси железа, а не ярозита, отношение Fe : Na 1,6 приводит к перерасходу NaCl. Вместо хлорида натрия можно использовать хлорид калия с которым железо осаждается в форме калиевого яроэита, тоже хорошо фильтрующегося.

Осаждение железа в форме ярозита осуществляют в автоклаве при 145-155 С в течение 1 ч. Снижение температуры уменьшает степень гидролиза, а повышение.температуры свыше 150 С не улучшает показатели процесса, а расход электроэнергии увеличивает. Нейтрализацию выделяющейся серной кислоты проводят в автоклаве при 145-155 с воднътм раствором соды. Проведение нейтрализации при более низкой температуре приводит к образованию гшохофильтрующегося гвдрат- ного осадка,

Нейтрал тзацию ведут до достижения рН пульпы значений 1,6-2,5. При . рН - 1,6 увеличивается остаточное содержание железа п. кобальтовом растворе, при рИ 2,5 упеличивается сте302

пень соосяж71ення никеля и кобпльтл

с железистым кеком.

Осаждение меди осушествляют при рН пульпы 1,5-2,0. Осаждение меди .при рН ниже 1,5 не обеспечивает полноты ее удаления, а осаждение при рН вьппе 2,0 увеличивает извлечение кобальта в медистый кек.

Осаядение гидроокиси кобальта осуществляют при ЗО-бО с в автоклаве, что обеспечивает полноту использования хлора и повьппает качество осадка. При -температуре ниже низка степень осаждения кобальта при температуре выше 60°С ухудшается состав осадка (см.табл.1).

Первую гидроокись кобальта отде- 1ляют от раствора сульфата никеля фильтрацией, и растворяют в автоклаве при 80-95 С в течение 1 ч в серной ис- лоте в присутствии хлорида натрия или калия. Расход реагентов на 1 т Со: 2,9 т , 1,6 т NaCl. Полученный- раствор содержит 60-70 г/л Со и имеет рН 1. Из раствора доосаждают железо содой при рН 4. Повышение рН доосаждения железа вьпие четырех приведет к увеличению оборота кобальта с железистым кеком. Понижение рН ниже четырех допустимо до тех пор пока будет обеспечена полнота доосаждения железа. После фильтрации оборотного железистого кека из раство-- ра хлором .в присутствии соды либо гипохлорИтом натрия осаждают в закрытом реакторе или в автоклаве при марганец. После отделения марганцовистого кека фильтрацией из фильтрата в автоклаве осаждают товарную гидроокись кобальта гипохлори- том натрия при 30-60 С.

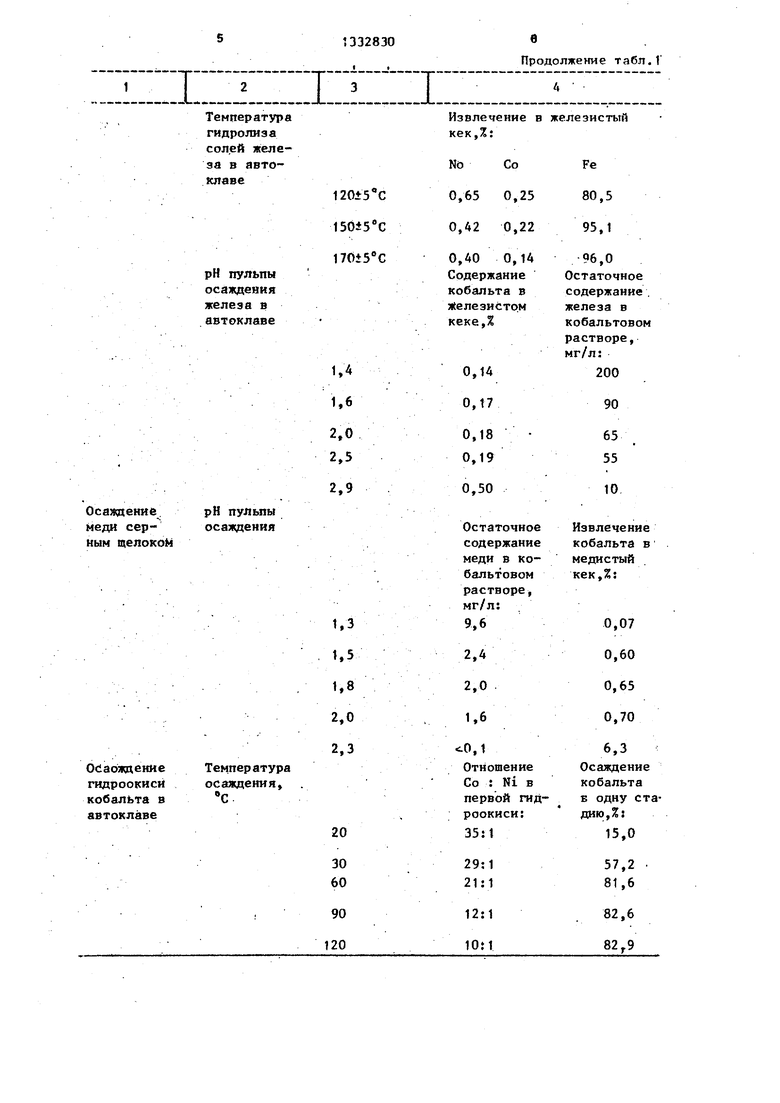

Примеры осутцествления предложенного способа (по переделам) приведены в табл.2.

По сравнению с существующим спо- собом (прототипом) предложенный способ имеет следующие преимущества: по вьшает извлечение кобальта из желе- зокобальтового кека в товарную гидроокись.на 0,9%, за счет снижения потерь его со сточными водами; снижает удельный расход реагентов;улучшает атмосферу цеха и экологические условия за счет исключения вредных выбросов в атмосферу. Формула изобретения

Способ переработки железокобаль- . товых гидратных кеков, содержащих ни3

кель, медь, марганец, включающий обработку исходного кека серной кнс- лотой в присутствии восстановителя :с получением пульпы, перевод цветных металлов в раствор, а железа - в отвальный кек, осаждение из раствора меди, затем первой гидроокиси Кобальта, растворение этой гидроокиси в серной кислоте с восстановителем; осаждение из кобальтового раствора остаточных количеств железа и марганца, осаждение товарной гидроокиси кобальта, отличающий- с я тем, что,с целью повьшения степени извлечения кобальта, улучшения экологических условий и сокращения расхода реаг ентов, пульпу железоко- бальтовоГ О кека обрабатывают в автоклаве при 80-95 С до достижения рН

Отношение Fe:Na в исходной пульпе растворения

10

32830

пульпы 0,9-1,1 в присутстнии хлорида Натрия или калия при соотно пе11ии содержащегося в пульпе железа к натрию (калию) - 1,6-2,А, железо осаждают при 145-155°С, вьоделяющуюся серную кислоту нейтрализуют раствором соды до рН 1,6-2,5, медь осаждают серным щелоком при рН 1,5-2,0, гидроокись кобальта и марганцевый кек осаядают соответственно при 30-60°С и 85-95 С, хлор, выделяющийся при восстановлении катиона трехвалентного кобальта хлорид-ионом в операциях обработки 15 железокобальтового кека и первой гидроокиси кобальта, используют для осаядения соответственно первой и товарной гидроокиси кобальта, причем железо из кобальтового раствора до- осаждают содой при рН е Д.

Таблица 1

Гидроокись

Содержание Со в отвальном железистом кеке,%:

0,50 0,17 0,27 0,29 0,35

ш fc

ш tlj

CTi

о

г о

ю

СчГ

(U

f

го

А

о

о

« о а с

tn

СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГИДРОЛИТИЧЕСКИХ ЖЕЛЕЗИСТЫХ КЕКОВ ОТ НИКЕЛЯ | 2006 |

|

RU2320736C2 |

| Способ переработки железистых гидратных кеков,содержащих никель и кобальт | 1981 |

|

SU996495A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ НИКЕЛЯ | 1999 |

|

RU2144098C1 |

| Способ приготовления хлоридного никелевого электролита для рафинирования никеля | 1984 |

|

SU1178796A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА | 2003 |

|

RU2233894C1 |

| Способ очистки никелевого электролита от свинца | 1982 |

|

SU1020451A1 |

| МЕТОД ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2010 |

|

RU2431691C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТА И ЕГО СОЕДИНЕНИЙ | 2010 |

|

RU2444574C1 |

| СПОСОБ ОЧИСТКИ CУЛЬФАТНЫХ РАСТВОРОВ ЦВЕТНЫХ МЕТАЛЛОВ ОТ ЖЕЛЕЗА | 2007 |

|

RU2365641C2 |

Изобретение относится к метал- лургии цветных металлов и может быть использовано при переработке железо- кобальтовых гидридных кекоп. Цель изобретения - повышение степени извлечения кобальта, улучшение экологических условий и сокращение расхода реагентов. Способ заключается в том, что железокобальтовые гид- ратные кеки, содержащие никель. медь, марганец обрабатывают серной кислотой в присутствии восстановителя, переводя цветные металлы в раствор, а железо- - в отвальный кек, осаждают из раствора медь и остаточ- - ные количества железа и марганца. Осаждают товарную гидроокись кобальта, пульпу железокобальтоиого кека обрабатывают в герметичном растворе или автоклаве до достижения рН пульпы 0,9-1,1 в присутствии хлорида натрия или калия, достаточных для образования нитрий-ярозита, при отношении в пульпе Fe : Na - 1,6-2,4, железо осаждают в автоклаве в форме ярозита при 145-155 С, выделяющуюся серную кислоту нейтрализуют s автоклаве раствором соды до рН 1,6-2,5,медь осаждают серным щелоком при рН 1,5-2,0, гидроокись кобальта и марганцевый кек оса/щают соответственно при 30-60°С и85-95 с. . Выделяющийся хлор используют дпя осуждения первой и товарной гидроокиси кобальта, а железо из кобальтового раствора доосаждают содой при рН :4. 1 ил., 2 табл. i

1Л

о

«1 е -

л

g-tx: t; о.

л

I

п)

СП

П)

о, f- .« «

Ш 55 « 3

m

о. «

3

и

3

и

ао

ио t

S Ov

vX О

«k«ч «I

о

чЛ 3 Г-U 00

г - с; о - я и р.

t; чо о

р. о

п t-ttо

Uо

о

и

о

6 о щ « ел сч

о а: а о,

о

о«о

§о.о

О)с

иш

VO гН

л

f- « Л

а

S

g

tffi и

а «и

gs- о о о ч

01 1

в) ч tfe

(и fO

« te nj о j

о. н я г- о

01 S

« и

I

со

о а) о S

О

.. и

к

a) s к in I

:g.

6 о О

,NL кек

| Борбат В.Ф., Волков В.И | |||

| и Кизинский Л.А | |||

| Производство кобаль та из сульфидных руд | |||

| - М.: Металлургия, 1983 | |||

| Способ переработки железистых гидратных кеков,содержащих никель и кобальт | 1981 |

|

SU996495A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-07—Публикация

1985-07-23—Подача