Изобретение относится к области гидрометаллургии никеля, в частности к процессам переработки железистых кеков, получаемых при гидролитической очистке никелевого анолита от железа.

Известен способ растворения гидроксида металла и восстановления металла, включающий репульпацию железистого кека в воде в присутствии серной кислоты и его восстановление сульфидным концентратом при температуре 75°С (см. авт. свид. СССР, № 621768, кл.2 С 22 В 3/00, С 22 В 5/00, С 25 С 1/08, 1978).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в получаемом железистом кеке после выполнения всех операций сохраняется высокое остаточное содержание никеля и меди, что требует дальнейшей его переработки или возврата его в начало процесса, собственно перевода железистого кека в состояние истинного раствора не происходит, а наблюдается перераспределение меди и никеля вследствие протекания твердофазных реакций между железистым кеком и никелевым сульфидным концентратом, находящихся в растворе в виде суспензии.

Известен способ гидрометаллургической переработки железистых кеков цветной металлургии, включающий нагрев водной суспензии железистого кека до 140-200°С при давлении 5-12 ати и значении рН конечного раствора 0,8-1,5. После термообработки пульпы осадок отстаивается, а раствор декантируется. Далее осадок прокаливается до получения оксида железа (III) Fe2O3 (см. авт. свид. СССР № 254081, С 22 В 3/00, 1969).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что гидротермальная обработка пульпы в указанных условиях не позволяет получить однородные по дисперсности частички гематита Fe2О3, а по ряду других показателей получаемый продукт не отвечает требованиям, предъявляемым к исходному материалу для производства красных железооксидных пигментов. Для реализации процесса необходимо дорогостоящее автоклавное оборудование, работающее при высоких температурах и давлении.

Известен способ переработки железистого кека, включающий обжиг при температуре 700-800°С в течение 3-5 ч, выщелачивание огарка после обжига водой при 60-80°С при рН 2-3, фильтрацию полученного кека, промывку остатка с выделением отвального железистого кека и раствора, содержащего цветные металлы (см. авт. свид. СССР № 1203121, С 22 В 3/00, 1986).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в результате реализации процесса конечным продуктом является отвальный железистый кек, к тому же частично содержащий извлекаемые цветные металлы, а получаемый раствор требует дополнительной очистки от примесей перед сбросом даже в сборники "грязного" анолита.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ переработки кобальтового кека, включающий его репульпацию в воде, подкисление образующейся пульпы серной кислотой до рН 1,8-2,2 и продувку пульпы газовоздушной смесью, содержащей 18-20% SO2 по объему. Диоксидом серы восстанавливают гидроксид кобальта (III) до сульфата кобальта (II). Последующая нейтрализация раствора солей содой до рН 6,0-6,7 позволяет осадить железо и медь. Далее железомедный кек репульпируют в сернокислой среде (до 2 г/л Н2SО4), получают отвальный железный кек и фильтрат, направляемый на дальнейшую переработку (см. Резник И.Д., Соболь С.И., Худяков В.М. Кобальт: в 2 т. Т.2: Гидрометаллургия. - М.: Машиностроение, 1995. С.278-279).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что восстановлением диоксидом серы в кислой среде достигается только перевод гидроксида железа (III) железистого кека в железо (II), раствор при этом переходит в коллоидное состояние, процесс длителен во времени (до 10 ч), а на последующих операциях необходимо применение дорогостоящих автоклавов большой емкости.

Перевод гидроксида железа (III) путем восстановления его диоксидом серы в состояние истинного раствора затруднен из-за сложного структурно-морфологического состава железистого кека, сокращение времени обработки пульпы неприемлемо из-за невозможности за более короткое время перевести железо (III) в железо (II), использование же автоклавного синтеза значительно усложняет и удорожает процесс переработки железного промпродукта.

Сущность изобретения заключается в смешении железистого кека с хлоридом натрия, репульпации смеси в воде, отделении твердого от жидкого. Твердый остаток растворяют в серной кислоте и осаждают содержащееся в растворе железо сульфитом натрия. Сульфит железа отфильтровывают, промывают, подсушивают и прокаливают при температуре 600°С. Фильтрат же подвергают термолизу, фильтруют и направляют на дальнейшую переработку. Осадок подсушивают, прокаливают при 600°С.

Технический результат заключается в ускорении и упрощении процесса переработки железистого кека и получении порошка оксида железа (III), отвечающего нормативным требованиям на производство железного концентрата и пигмента красного железоокисного.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе переработки железистого кека, включающем репульпацию водой, добавление к смеси серной кислоты, осаждение железа и фильтрацию, перед репульпацией кек смешивают с хлоридом натрия, полученную после репульпации суспензию фильтруют с отделением раствора и твердого остатка, который растворяют в серной кислоте, а осаждение железа осуществляют сульфитом натрия до рH 3,0 в виде малорастворимого в воде сульфита железа (II), прокаливание же ведут при 600°С.

Введение хлорида натрия в железистый кек приводит к его пептизации, образованию адсорбционно-сольватных солей и, как следствие, высвобождению ионов цветных металлов. Этому же способствует введение в систему раствора серной кислоты. Однако окончательное разрушение мицелл железа (III) происходит в результате реакции восстановления гидроксида железа (III) сульфит-ионами. При этом при рН 3,0 одновременно происходит осаждение железа (II) в виде сульфита железа, ионы же цветных металлов остаются в маточном растворе. Последующая отмывка водой и прокаливание при температуре 600°С позволяют удалить микропримеси цветных металлов и получить железный концентрат и кондиционный материал для производства пигментов.

Принципиальное отличие предлагаемого способа от известного заключается в том, что перед репульпацией кека в воде проводят операцию пептизации хлоридом натрия.

Другое отличие состоит в том, что осаждение железа проводят при рН 3,0 раствором сульфита натрия в виде малорастворимого в воде сульфита железа (II), а не карбоната железа (II).

Кроме того, сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного также тем, что вводимый сульфит-ион является не только восстановителем, но и комплексующим агентом, переводящим в раствор трудновскрываемые формы железа кека.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Таким образом, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата, в частности заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного способа переработки железистого кека известной операцией, присоединяемой к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно такого дополнения;

- замена какой-либо части известного способа переработки железистого кека другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо операции способа переработки железистого кека с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения повышения качества получаемого раствора, сокращения продолжительности процесса, получения нового продукта;

- увеличение количества однотипных элементов, действий для усиления технического результата, обусловленного наличием в способе именно таких элементов, действий;

- создание способа переработки железистого кека, состоящего из известных операций, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого способа и связей между ними.

Описываемое изобретение не основано на изменениях количественных признаков, представлении таких признаков во взаимосвязи либо изменении ее вида.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Способ осуществляется следующим образом.

Железистый кек с помощью шнекового смесителя, в который из тарельчатого питателя подается хлорид натрия в виде порошка, перемещается в пачук, наполненный водой, с механической мешалкой. Полученная суспензия при достижении Т:Ж=4:1 фильтруется. Раствор направляется на дальнейшую переработку, а твердый остаток растворяется в серной кислоте с массовой долей 0,5. Пульпа перемешивается в течение 15-20 мин, и в нее вливается раствор сульфита натрия с концентрацией 1,5 моль/л до достижения рН 3,0. Для завершения реакции полученный раствор выдерживают в течение 0,5 часа и затем отфильтровывают выпавший осадок. Полученный осадок промывают водой, подсушивают и прокаливают при 600°С. Фильтрат же подвергают термолизу, улавливая отходящий диоксид серы раствором соды. Остаток термолиза подсушивают и прокаливают при 600°С. Фильтрат же термолиза, фильтрат первой стадии, промводы объединяют и направляют на дальнейшую переработку либо в сборники грязного анолита никелевого производства, либо на получение монооксида меди, а сульфитно-содовый раствор возвращают на стадию осаждения сульфитом натрия.

Пример 1. 1 кг железистого кека с влажностью 50% смешивают с 300 г хлорида натрия, затем репульпируют в воде до отношения Т:Ж=4:1. Отфильтровывают осадок, добавляют к нему 0,5 дм3 серной кислоты с массовой долей 0,5 и перемешивают в течение 20 мин. В полученную таким образом суспензию подают 3,4 дм3 раствора сульфита натрия с молярной концентрацией 1,5 моль/л до значения рН 3,0. Для завершения реакции раствор перемешивают 0,5 часа и фильтруют. Осадок репульпируют в воде, отфильтровывают и трижды промывают водой порциями по 50 см3. Масса сырого осадка составила 2,76 кг. Общий объем фильтрата и промывных вод - 2,86 дм3. Далее осадок подсушивают и прокаливают при 600°С. После прокаливания получен порошок массой 450 г. Фильтрат от операции осаждения сульфитом натрия подвергают термолизу. После отгонки диоксида серы раствор фильтруют. Полученный твердый остаток промывают однократно водой, подсушивают и прокаливают при 600°С.

Пример 2. 1 кг железистого кека с влажностью 50% смешивают с 400 г хлорида натрия, репульпируют в воде, фильтруют. К твердому остатку прибавляют 0,574 дм3 серной кислоты с массовой долей 0,5 и перемешивают в течение 30 мин. В полученную таким образом суспензию подают 3,75 дм3 раствора сульфита натрия с молярной концентрацией 1,5 моль/л до значения рН 4,0. Для завершения реакции раствор выдерживают при перемешивании 0,5 часа и фильтруют. Осадок репульпируют в воде, отфильтровывают и трижды промывают водой порциями по 50 см3. Масса сырого осадка составила 2,24 кг. Общий объем фильтрата и промывных вод - 2,95 дм3. Далее осадок подсушивают и прокаливают при 600°С. После прокаливания получен порошок массой 381 г.

Пример 3. 1 кг железистого кека с влажностью 50% смешивают с 200 г хлорида натрия, перемешивают, репульпируют в воде. Твердый остаток отфильтровывают, добавляют к нему 0,43 дм3 серной кислоты с массовой долей 0,5 и перемешивают в течение 20 мин. В полученную таким образом суспензию подают 3,4 дм3 раствора сульфита натрия с молярной концентрацией 1,5 моль/л до значения рН 3,0. Суспензия не растворяется.

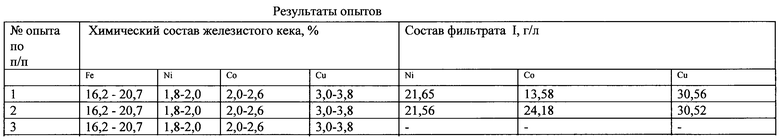

Результаты опытов приведены в таблице.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в гидрометаллургии, в частности при переработке железистого кека, а также может быть использовано для переработки различных полупродуктов металлургического производства: железистых кеков кобальтового производства, остатков выщелачивания пиритных концентратов и огарков.

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 2004 |

|

RU2258088C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ХЛОРИДНОГО ПЛАВА, ЯВЛЯЮЩЕГОСЯ ОТХОДОМ ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2007 |

|

RU2340688C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И КОНЦЕНТРИРОВАНИЯ ТОРИЯ ИЗ ОТРАБОТАННОГО РАСПЛАВА СОЛЕВОГО ОРОСИТЕЛЬНОГО ФИЛЬТРА - ОТХОДА ПРОИЗВОДСТВА ХЛОРНОЙ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2006 |

|

RU2334802C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАСТВОРОВ И/ИЛИ ПУЛЬП С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЕСТЕСТВЕННЫХ РАДИОНУКЛИДОВ | 2001 |

|

RU2208852C1 |

| МЕТОД ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2010 |

|

RU2431691C1 |

| Способ получения сульфата магния из магнийсодержащего сырья | 2019 |

|

RU2727382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ НЕОРГАНИЧЕСКИХ СОРБЕНТОВ НА ОСНОВЕ ОКСИГИДРАТОВ МЕТАЛЛОВ | 2004 |

|

RU2261757C1 |

| СПОСОБ ОЧИСТКИ ГИДРОЛИТИЧЕСКИХ ЖЕЛЕЗИСТЫХ КЕКОВ ОТ НИКЕЛЯ | 2006 |

|

RU2320736C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

Изобретение относится к гидрометаллургии никеля, в частности к процессам переработки железистых кеков. Способ включает смешение железистого кека с хлоридом натрия в количестве 30% от массы сырого кека, репульпацию раствором серной кислоты, осаждение железа при рН 3 сульфитом натрия, термолиз фильтрата, обеспечивается получение железного концентрата и порошка оксида железа (III), пригодного для производства красного железоокисного пигмента, и снижение потерь цветных металлов за счет их возврата в процесс. 1 з.п. ф-лы, 1 табл.

| РЕЗНИК И.Д | |||

| и др | |||

| Кобальт | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидрометаллургия | |||

| - М.: Машиностроение, 1995, с.278-279 | |||

| Способ переработки железокобальтовых гидратных кеков | 1985 |

|

SU1332830A1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТЫХ КЕКОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 0 |

|

SU254081A1 |

| Способ переработки железистого кека | 1984 |

|

SU1203121A1 |

| Способ переработки железистых гидратных кеков,содержащих никель и кобальт | 1981 |

|

SU996495A1 |

Авторы

Даты

2004-08-10—Публикация

2003-02-12—Подача