11334058

Изобретение относится к металлургии и может быть использовано в любой отрасли народного хозяйства для приготовления образцов для оптического и электронно-микроскопического анализов сплавов со структурой, содержащей механически и термически нестабильную фазу,

Цель изобретения - повьшение точности и достоверности резуль-татов анализа сплавов.

Сущность изобретения состоит в том, что нагрев до температур выше.

Для сплавов с термически ста ной фазой скорости нагрева и ох дения могут меняться в широких g делах, не изменяя положительног фекта. Бремя выдержки при темпе рах выше А определяется, в осн необходимостью полного прогрева разца и контролируется способом грева и размерами образца. Напр при применении для нагрева жидк сред (кипящая вода, глицерин, м расплавы солей и т.д.) максимал время, необходимое для прогрева

1б

АК позволяет полностью перевести мар- 15 разца, определяется по формуле тенсит, образовавшийся в процессе

CG

t.-t- t.

приготовления образцов, в исходную (высокотемпературную) фазу. При последующем охлаждении до комнатной темпе ратуры она полностью сохраняет структуру, что отвечает фазовому и структурному составу образца, который он имел до механического шлифования и электролитической полировки. Максимальная температура нагрева не должна превышать температуры, при которой возможно изменение структурного состояния высокотемпературной фазы и ухудшение состояния отполироCG

oiF

Ig

t.-t- t.

(с).

(1)

20

25

где G и F - масса и площадь поверхности образца; его теплоемкость; коэффициент, зависящий от теплоотдачи среды; температуры рабочей среды;

соответственно начальная и конечная температуры образца.

С od

t, ки t. Увеличение длительности выдержки ванной поверхности. Для сплавов с ме- зо свьш1е рассчитанной по формуле (1), ханически нестабильной, по термичес- не изменяя достигаемого положительно- ки стабильной фазой изменения структуры этой фазы при нагреве могут быть связаны с прохождением процессов полигонизации и рекристаллизации, плавлением, окислением и т.д. Наименьшая из температур, вызывающая указанные изменения - это температура начала полигонизации и окисления,

40

35

хотя окисление можно предотвратить применением для нагрева специальных сред или защитных атмосфер. Кроме того, образуюш 1еся на поверхности тонкие окисные слои можно легко удалить химическим травлением. Поэтому максимальная температура нагрева определяется температурой начала полигонизации.

Поскольку мартенситные превращения - это без диффузионные прев раще- ния и мартенсит полностью переходит в исходную фазу сразу же при достижении температуры А, то наиболее целесообразно ограничивать температуру нагрева несколькими градусами вьШ1е А,,

45

50

го эффекта, может ухудшить состояние поверхности и увеличить продолжительность процесса приготовления образцов,, т.е. снизить производительность.

Пример 1. Образцы для оптического и электронно-микроскопического анализов из трех сплавов на основе никвлида титана, которые являются типичными представителями группы спла вов с механически нестабильной, по термически стабильной В2-фазой, обрабатывали по существующему и предлага- ейому способам, Для оптического и электронно-микроскопического анализов методом реплик использовали образцы, вырезанные электроискровым способом, размером 10-10-10 мм, а для электронно-микроскопического анализа фольг использовали диски диаметром 5 мм и толщиной 0,2-0,3 мм. Вырезанные: образцы подвергали механическому шлифованию и электрОпо лировке в электролите стандартного состава.

После каждой операции проводили

точнее на столько градусов вьш1е, что- рентгеновский фазовый анализ образбы выйти за пределы погрешности аппаратуры, применяемой для измерения

температуры.

Для сплавов с термически стабильной фазой скорости нагрева и охлаждения могут меняться в широких пре- делах, не изменяя положительного эффекта. Бремя выдержки при температурах выше А определяется, в основном, необходимостью полного прогрева образца и контролируется способом нагрева и размерами образца. Например, при применении для нагрева жидких сред (кипящая вода, глицерин, масло, расплавы солей и т.д.) максимальное время, необходимое для прогрева об

ределяется по формуле

CG

oiF

Ig

t.-t- t.

(с).

0

5

где G и F - масса и площадь поверхности образца; его теплоемкость; коэффициент, зависящий от теплоотдачи среды; температуры рабочей среды;

соответственно начальная и конечная температуры образца.

С od

t, ки t. Увеличение длительности выдержки о свьш1е рассчитанной по формуле (1), не изменяя достигаемого положительно-

0

5

5

0

го эффекта, может ухудшить состояние поверхности и увеличить продолжительность процесса приготовления образцов,, т.е. снизить производительность.

Пример 1. Образцы для оптического и электронно-микроскопического анализов из трех сплавов на основе никвлида титана, которые являются типичными представителями группы сплавов с механически нестабильной, по термически стабильной В2-фазой, обрабатывали по существующему и предлага- ейому способам, Для оптического и электронно-микроскопического анализов методом реплик использовали образцы, вырезанные электроискровым способом, размером 10-10-10 мм, а для электронно-микроскопического анализа фольг использовали диски диаметром 5 мм и толщиной 0,2-0,3 мм. Вырезанные: образцы подвергали механическому шлифованию и электрОпо лировке в электролите стандартного состава.

После каждой операции проводили

цов, а на окбнчательном этапе просматривали микрошлифы, реплики и фольги с помощью оптического микроскопа Ме3

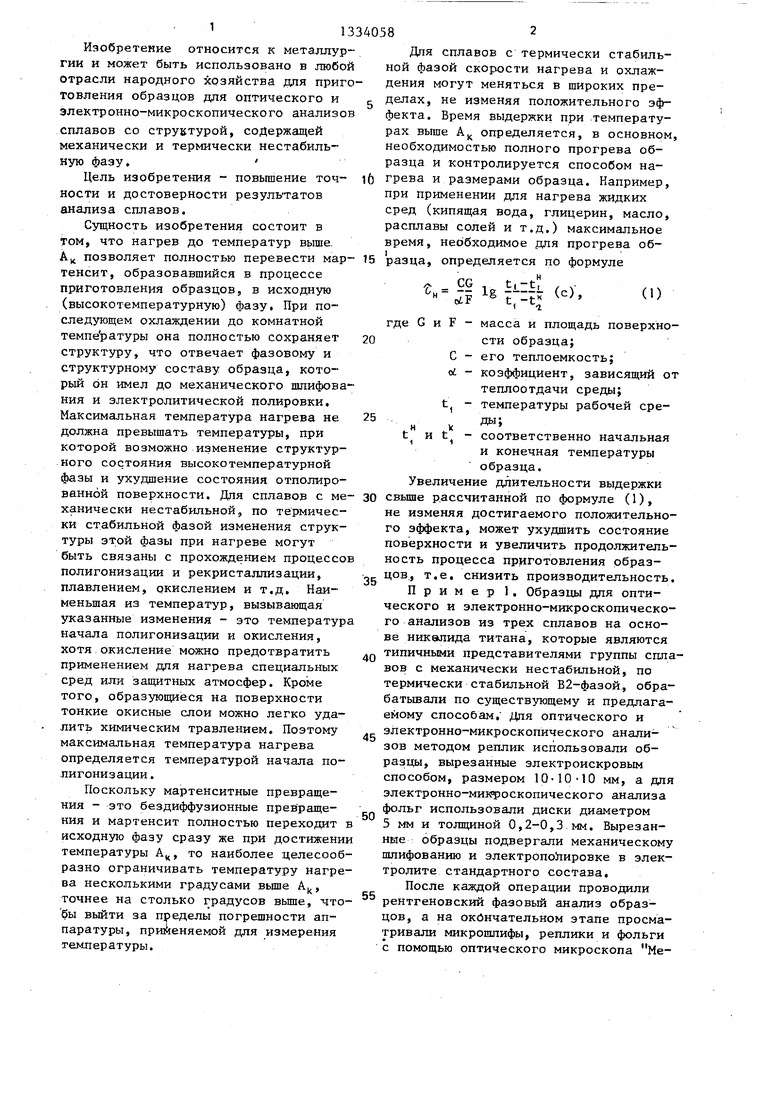

тавап и электронного микроскопа ЭМВ-IOOJIM. По интегральной интенсивности дифракционных максимумов высокотемпературной В2-фазы и мартенсита (М) рассчитывали их процентное соотношение в структуре сплавов при комнатной температуре, а методом дифференциального термического анализа определяли Мц и А,.

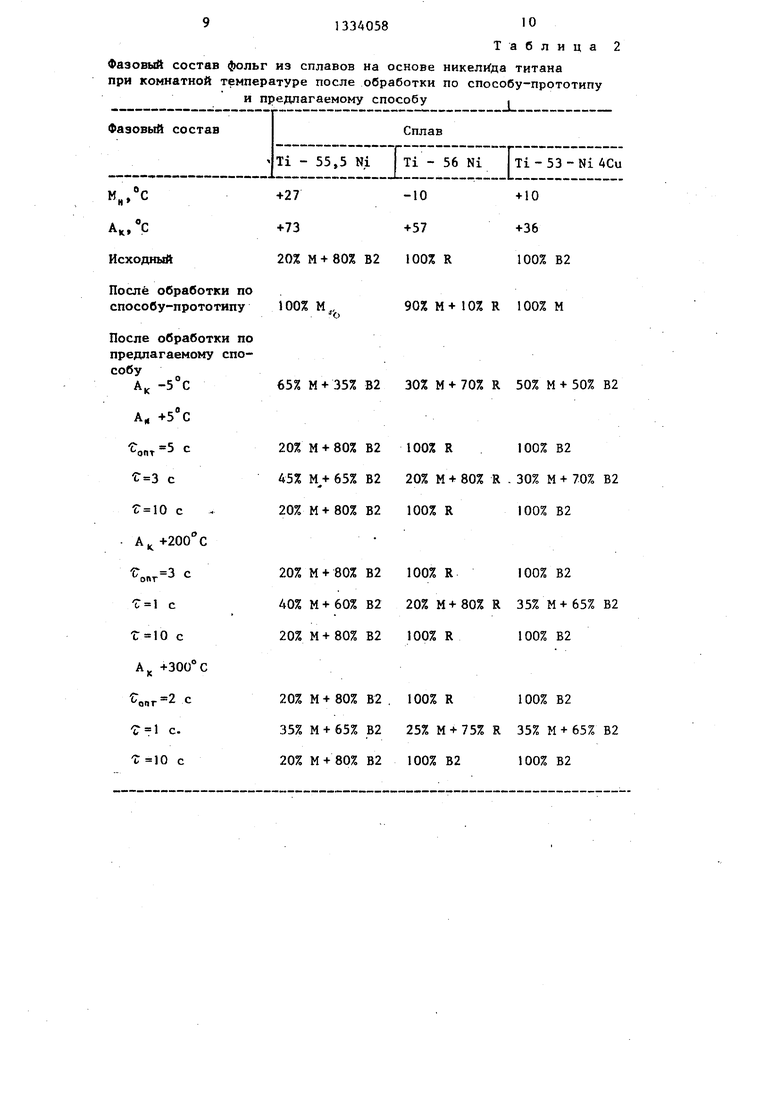

В табл. 1 приведены результаты исследования для трех сплавов на основе никелида титана с различным содержанием легирующих элементов.

После вакуумного отжига при 500 С в течение 1 ч в сплаве Ti - 55,5 (мас.%) Ni МП при охлаждении до комнатной температуры полностью не завершается и его структура, содержит 20% мартенсита (М) с моноклинной кристаллической решеткой и 80% В2-фа зы с упорядоченной по типу CsCl решеткой. Структура второго сплава Ti - 56 Ni при комнатной температуре представлена только 12-фазной с ромбоэдрической решеткой, а третьего - В2-фазой.

Про.веденные рентгеноструктурные исследования показали, что после обработки образцов по способу-прототипу происходит существенное изменение фазового состава и структуры поверхностного слоя по сравнению с исход- ным (после термообработки) состоянием (табл. 1 и 2). Особенно значительно меняется фазовый состав фольг, что связано с возникновением напряжений при их утонении, инициирующих МП.

Нагрев отполированных образцов до температур выше А и их последующее охлаждение до комнатной температуры позволяют полностью восстановить фа- зойый состав образцов, который они имели до начала их обработки по существующему способу (табл. 1 и 2). Для сплавов с термически стабильными, но механически нестабильными R- и В2 фазами скорости нагрева и охлаждения не оказывают влияния на процесс восстановления фазового состава.

Применение печного нагрева и скоростного нагрева (в жидких средах) обеспечивало получение одинакового фазового состава образцов. Температура нагрева до С также не оказывает влияния на процесс восстановления фазового состава образцов. Однако нагрев до более высоких тем

34058

ператур вызывает изменение структур- Hoi o состояния В2- и R-фаз вследствие развития процессов полигониза- ции, а также приводит к ухудшению состояния поверхности за счет образования окисной пленки.

р аиболее оптимальной температурой нагрева является температура на 50

Q выше А. Нагрев до таких температур обеспечивает полное восстановление исходного фазового состава образцов. Не требует применения сложных сред для нагрева и может быть произведен

g в обычной дистиллированной воде, не приводит к изменению структурного состояния В2- и R-фаз и не ухудшает состояния отполированной поверхности .

Время выдержки выбирается исходя из необходимости полного прогрева образцов по всему объему и определяется конкретными размерами и нагревательной средой. Оптимальное время

25 нагрева может быть рассчитано по

формуле (1). Расчетное время для применяемых образцов и сред ( С опт) приведено в табл. 1 и 2. Увеличение вре20

0

5

0

мени выдержки свыше б не изменяет достигаемого положительного эффекта, но снижает производительность способа. Выдержка в течение времени менее и недогрев до температуры А, не позволяет устранить изменения в фазовом составе, которые произошли в результате шлифования и электрополировки (табл. 1 и 2).

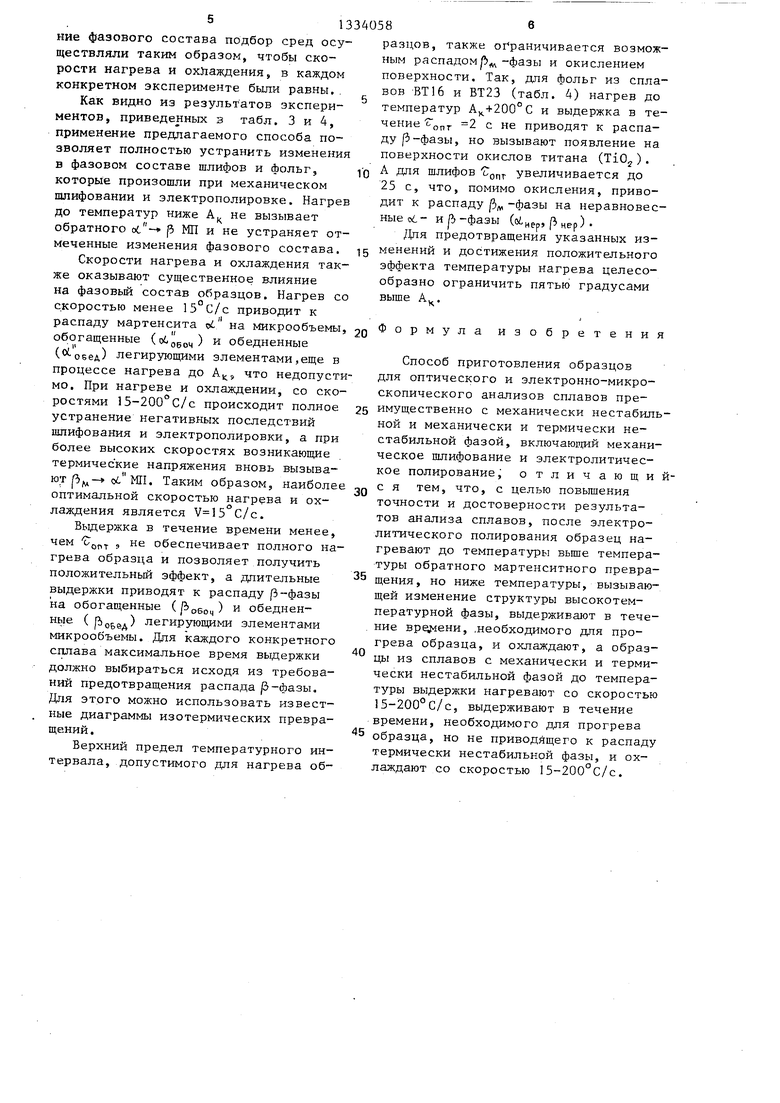

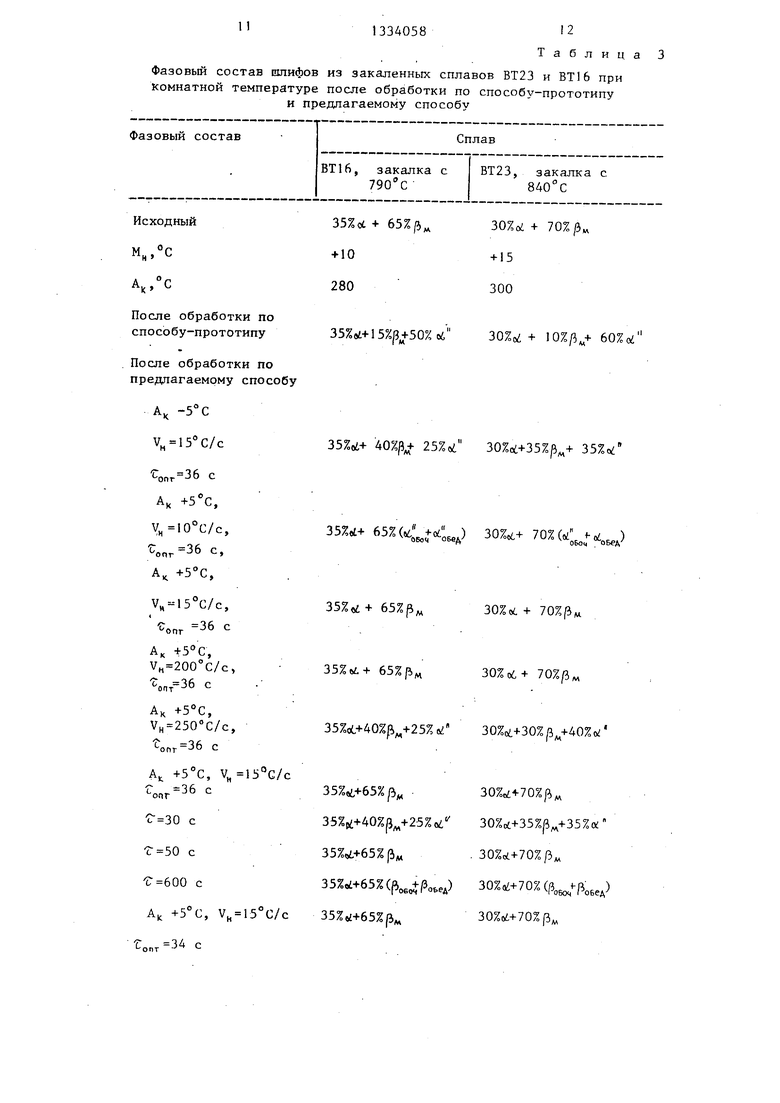

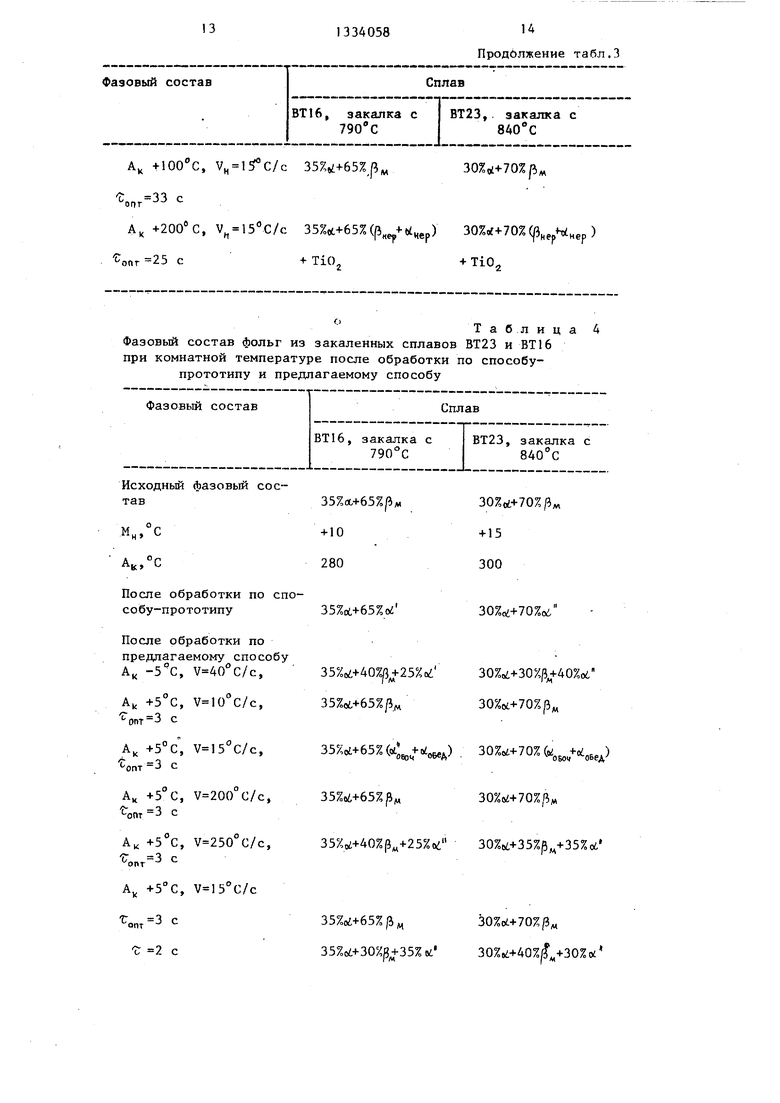

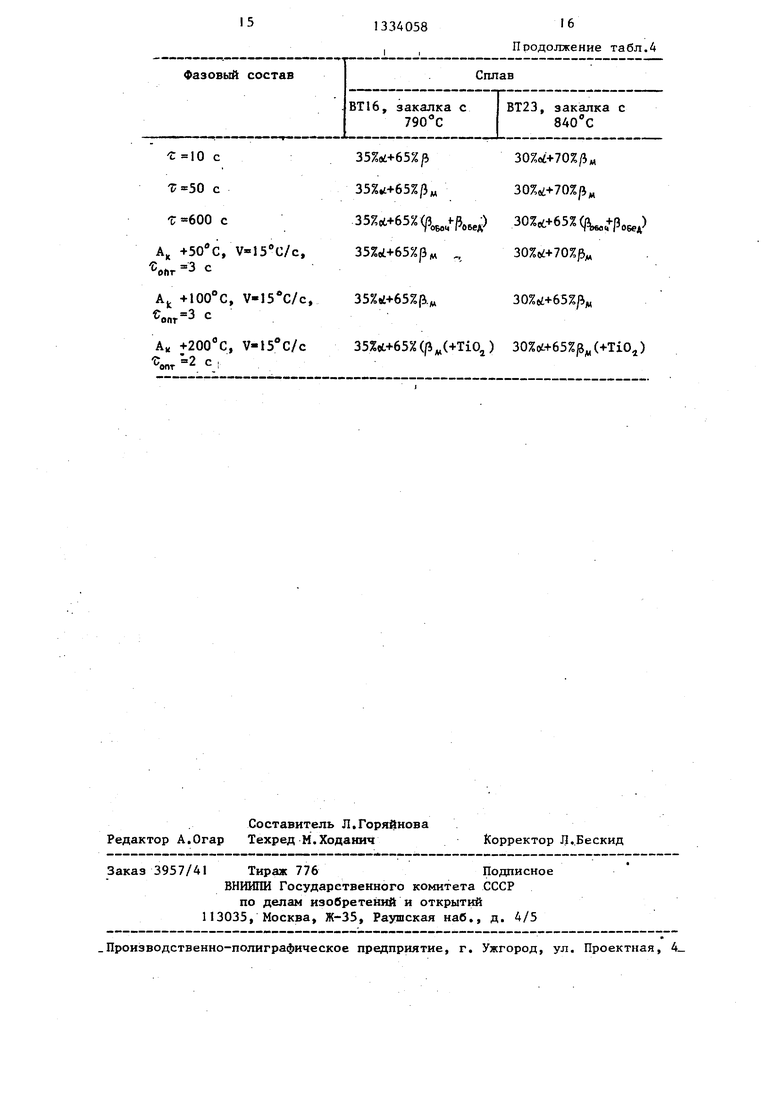

Пример 2. Были исследованы образцы двух титановых сплавов ВТ 16 и ВТ23, которые после закалки, с 790 и 840 С соответственно имели структуру, представленную первичной об-фазой и механически и термически нестабильной |i -фазой. Последняя под действием напряжений претерпевает - oi. МП.

Для исследования использовали образцы в виде шлифов размером .10 10 10 мм и фольг диаметром 5 мм и тол- шиной 0,2-0,3 мм. Электрополировку осуществляли в стандартном электролите состава

400СН СООН+1ООНС Юд

В остальном методика исследования была аналогична описанной в примере 5 1. Нагрев осуществляли в расплавах солей, а охлаждение - в различных средах. При исследовании влияния скорости нагрева и охлаждения на измене5

0

ние фазового состава подбор сред осуществляли таким образок, чтобы скорости нагрева и охлаждения, в каждом конкретном эксперименте бьши равны.. Как видно из результатов экспериментов, приведенных з табл. 3 и 4, применение предлагаемого способа позволяет полностью устранить изменени в фазовом составе шлифов и фольг, которые произошли при механическом шлифовании и электрополировке. Нагре до температур ниже А не вызывает

обратного |3 Ш и не устраняет отмеченные изменения фазового состава.

Скорости нагрева и охлаждения также оказывают существенное влияние на фазовьй состав образцов. Нагрев с скоростью менее 15 С/с приводит к распаду мартенсита oi на микрообъемы обогащенные () и обедненные (оеед) легирзтощими элементами,еще в процессе нагрева до что недопустмо. При нагреве и охлаждении, со скоростями 15-200°С/с происходит полное устранение негативных последствий шлифования и электрополировки, а при более высоких скоростях возникающие термические напряжения вновь вызыва- РМ ° Таким образом, наиболе оптимальной скоростью нагрева и охлаждения является С/с.

Выдержка в течение времени менее,

чем 9 обеспечивает полного нагрева образца и позволяет получить положительный эффект, а длительные выдержки приводят к распаду З-фазы на обогащенные () обедненные ( /ЬОБ&Д) легирующими элементами микрообъемы. Для каждого конкретного сшгава максимальное время вьщержки должно выбираться исходя из требований предотвращения распада р-фазы. Для этого можно использовать известные диаграммы изотермических превращений ,

Верхний предел температурного интервала, допустимого для нагрева

разцов, также ог раничивается возможным распадомр -фазы и окислением поверхности. Так, для фольг из сплавов ВТ 16 и ВТ23 (табл. 4) нагрев до температур А -ь200°С и выдержка в течение 2 с не приводят к распаду 3-фазы, но вызывают появление на поверхности окислов титана (TiO).

А для шлифов Cpf, увеличивается до 25 с, что, помимо окисления, приводит к распаду /3л, -фазы на неравновесные и р-фазы (oiHepj/ нер)

Дня предотвращения указанных изменений и достижения положительного эффекта температуры нагрева целесообразно ограничить пятью градусами выше А,.

к

мула изобретения

°

Способ приготовления образцов для оптического и электронно-микроскопического анализов сплавов преимущественно с механически нестабильной и механически и термически нестабильной фазой, включаюрщй механическое шлифование и электролитическое полирование, отличающий- с я тем, что, с целью повышения точности и достоверности результатов анализа сплавов, после электролитического полирования образец нагревают до температуры вьш1е температуры обратного мартенситного превращения, но ниже температуры, вызывающей изменение структуры высокотемпературной фазы, выдерживают в течение , .необходимого для прогрева образца, и охлаждают, а образцы из сплавов с механически и термически нестабильной фазой до температуры выдержки нагревают со скоростью 15-200°С/с, выдерживают в течение времени, необходимого для прогрева

образца, но не приводящего к распаду термически нестабильной фазы, и охлаждают со скоростью 15-200 С/с.

1334058«

Т а б л и II а I

Фазовый состав шлифов из сплавов на основе никелида титана при комнатной температуре после обработки по способу-прототипу

и предпагаемому способу

После обработки по способу-прототипу

После обработки по предлагаемому способу Ац -5°С

АК

с

с с

А -к200 С

с

-С 30 с

€ 100 с

А +300°С

опт

29 с

с

€ 100 с

100% М

65% М + 35% R 77% М + 23% В2

60%М+40%В225% М + 75% R45% М + 55% В2

20% М +80% В2100% R100% В2

45% М + 55% В225% М + 75% R35% М + 65% В2

20% М+ 80% В2100% R100% R

4

20%М+80%Б2100% R100% R

25%М+75%В210% М + 90% R15% М + 85% В2

20%М+80%В2100% R100% В2

20%М+80%В2100% R100% В2

25%М4-75%В210% М + 90% R15%М + 85%В2

20%М4-80%В2100% R100% В2

После нагрева до температур на 300 С вьше А происходит полиго- низация В2- и R-фаз.

65% М + 35% R 77% М + 23% В2

91334058 О

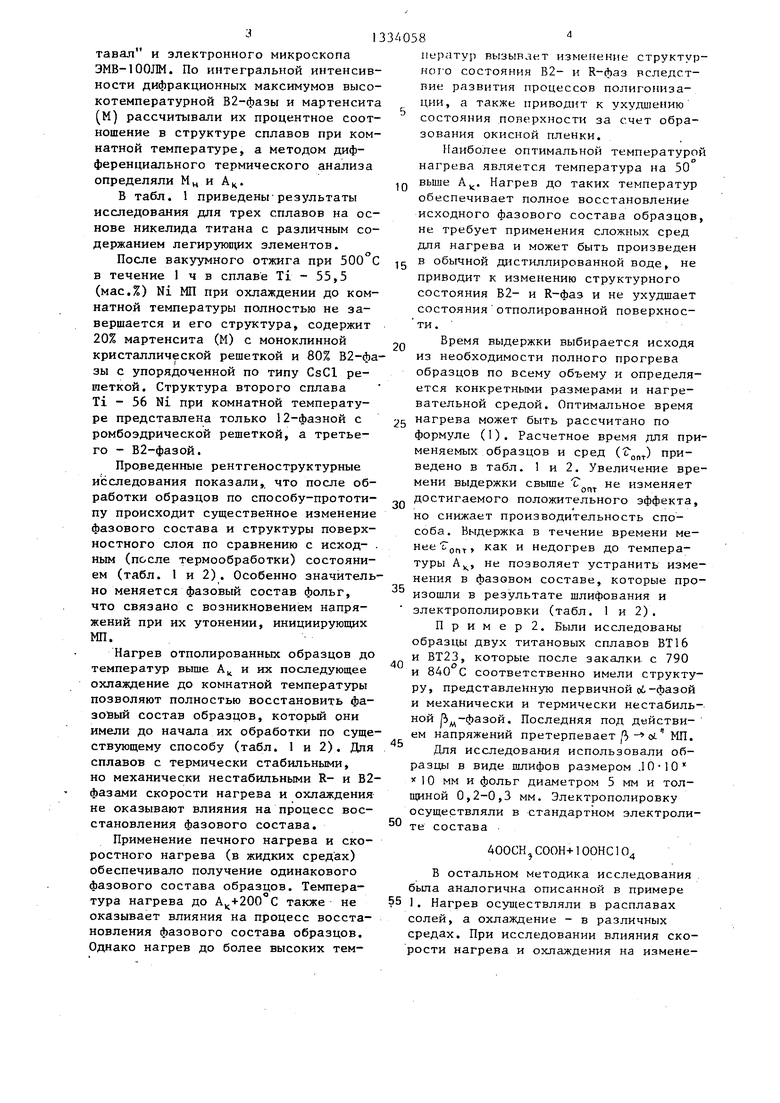

Т а б л и ц а 2

Фазовый состав фольг из сплавов на основе никелКца титана при комнатной температуре после обработки по способу-прототипу и предлагаемому способу

После обработки по способу-прототипу

После обработки по предлагаемому способу

А, -5°С

А +5 С

. опт

3 с 10 с

А +200 С

с

с

с

А +300° С

с

с. с

100% М

90% М + 10% R 100% М

65% М + 35% В230% М + 70% R50% М + 50% В2

20%М + 80%В2100% R100% В2

45% 65% В220% М + 80% R . 30% М + 70% В2

20% М+80% В2100% R100% В2

20% М + 80% В2100% R100% 32

40% М+60% В220% М+80% R35% М+65% В2

20% М+80% В2100% R100% В2

20% М+80% В2 . 100% R100% В2

35% М + 65% В225% М + 75% R 35% М + 65% В2

20% М + 80% В2100% В2100% В2

90% М + 10% R 100% М

11

Фазовый состав шлифов из закаленных сплавов ВТ23 и ВТ16 при комнатной температуре после обработки по способу-прототипу и предлагаемому способу

После обработки по способу-прототипу

После обработки по предлагаемому способу

35%et+15%p+50%o6 30%fti + 60%oi

А -5°С

У„ 15°С/с

35%ei+ 25%ei 30%o6+35%/i +

с

АК .

У, 10°С/с, с, А +5 С,

Уц-15°С/с,

35%«t 65%(.-,) 70%(/.о.

35%ei + 657of f

30%ы. + 70%рм

опг 36 с

с,

.;

с,

15°G/c

V 15°C/c

35%et+ 65%р„

30%oi+ 70%/J,

35%oC+40%|i +25% 30%ci+30%p +40%oi

35%ei,-«-65%/5

35%pi+40%p +25%oi

35%„г.,

35%,i+65%((i,,/3,,,)

35% +65%p

(-70%/э,„ 30%ot+35%|i +35%o :

. 30%с +70%/3м 30% /+70%(,,д)

30%oi+70%f5;w

с

1334058

12 Т а б л и II а 3

30%ы. + 70%рм

30%oi+ 70%/J,

(-70%/э,„ 30%ot+35%|i +35%o :

30%с +70%/3м 30% /+70%(,,д)

30%oi+70%f5;w

3

1334058

А , Уц 35% +65% р„30%ы+70%/

, с

А, -., V 35%оС+65%() 30%rf+70%(p,, )

с

TiO,

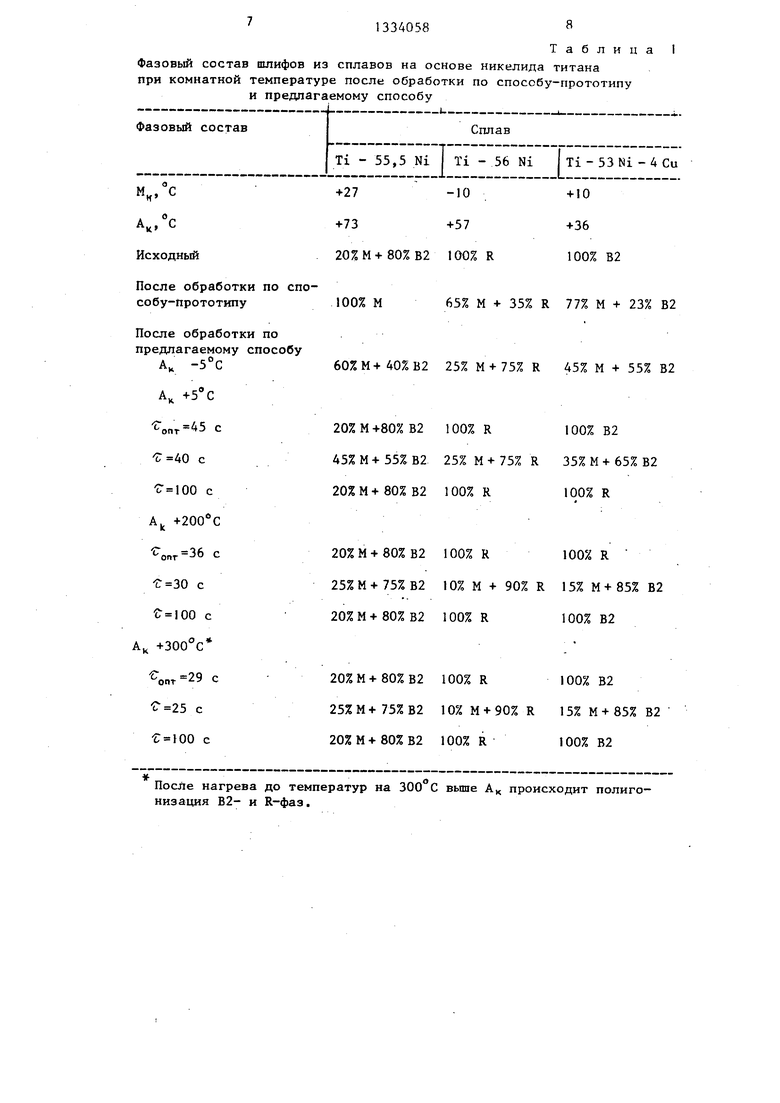

Таблица4

Фазовый состав фолы из закаленных сплавов ВТ23 и ВТ16 при комнатной температуре после обработки по способу- прототипу и предлагаемому способу

Исходный фазовый состав

MH,°C

А °Г К

После обработки по способу-прототипу

После обработки по предлагаемому способу А -5°С, V 40°C/c,

А , V 10 C/C, с

А +5°С, V 15°C/c, с

35%л+65%рм

+ 10

280

35%Dt+65%«:

30%ci+70%/ M

+ 15

300

307,+707.0

35%oi+407 +25%od 30%о +ЗОУД+40%о

35%об+65%Д 30%ot+70%p

35%oi+65%( + t) . 30% i+70%(,,)

A +5°C, V 200°C/c,35%et+65%p;«

K

-опт

A +5°C, V 250°C/c,35%oi+40%p +25%oi 30%ei+35%p +35% i

с

A +5 C, V 15°C/c

с

35%oi+65% 30%об+70%/3„

35%6t+30%p+35%i)i 30% i+40% +30%oi

14 Продолжение табл.3

+ TiO,

30%ci+70%/ M

+ 15

300

307,+707.0

30%ei+70% M

15

Фазовый состав

с Т 50 с с

А.. +50 С, V-15 C/c,

ohr

3 с

A +100°C, V-lS C/c,35%el+65%p.

с

А„ +200 C, V-lS C/c35%«J.+65%(/i(+Ti02) 30%o.+65%(+TiO,j)

Чпт 2 с ,

Составитель Л.Горяйнова Редактор А.Огар Техред М.Ходанич

Заказ 3957/41 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1334058

16

Продолжение табл.4

Сплав

закалка с

I

ВТ23, закалка с

SAO C

35%ei+65%/i30%а +70%/5„

35%,1+65%/3„30%ed-t-70%/J

35%,6+65% (|3,f ,Р30%et+65% (,)

35%ci+65%p „30%oi+70%p

30%ei+65%/5

Корректор Л..Бескид

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВА НА ОСНОВЕ МОНОАЛЮМИНИДА НИКЕЛЯ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2005 |

|

RU2296178C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2023 |

|

RU2836350C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2617188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2613003C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2384647C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2544205C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2368699C2 |

| Способ обработки титановых сплавов с малым и средним содержанием @ -стабилизаторов | 1989 |

|

SU1719458A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

Изобретение относится к области металлургии и может быть использовано в любой отрасли народного хозяйства. Целью изобретения является повышение точности и достоверности результатов анализа сплавов. Поставленная цель достигается тем, что сплавы,содержащие в структуре механически нестабильную, но термически стабильную фазу, после злектрополирования нагревают до температуры вьш1е температуры обратного мартенситного превращения, но ниже температуры, вызывающей изменение структуры высокотемпературной фазы, и вьщерживают в течение времени, необходимого для прогрева образца по всему объему. Сплавы с механически и термически нестабильной фазой нагревают со скоростью 15-200 с/с до температуры выше температуры обратного мартенситного превращения, но ниже температуры, вызывающей изменение структуры высокотемпературной фазы. Вьщерживают в течение времени, достаточного ДЛЯ прогрева образца по всему объему, но не приводящего к распаду термически Нестабильной фазы, и охлаждают со скоростью 15-200°С/с. 4 табл. (О (Л Од 00 4 сл 00

| Практические методы в электронной миКроскопии/Пер | |||

| с англ | |||

| под ред | |||

| ОДРИ М.Глоуэра | |||

| Л., 1980, с | |||

| Способ применения поваренной соли в нагревательной закалочной ванне при высоких температурах | 1923 |

|

SU412A1 |

| Эффект памяти формы в сплавах/Пер | |||

| с англ, под ред | |||

| В.А.Замойского | |||

| М.: Металлургия, 1979, с | |||

| Устройство для нахождения генерирующих точек контактного детектора | 1923 |

|

SU472A1 |

| Глазунов С.Г., Моисеев В.Н | |||

| Конструкционные титановые сплавы | |||

| М.: Металлургия, 1974, с | |||

| Полу генеративная топка для сжигания влажного торфа | 1921 |

|

SU368A1 |

| Новиков И.И | |||

| Теория термической обработки металлов | |||

| М.: Металлургия, 1978, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

| Вишняков д. | |||

| Ростовцев Г.И., Неустроен А.А | |||

| -Оборудование, механизация и автоматизация в термических цехах | |||

| М.: Металлургия, 1946, с | |||

| Детекторный радиоприемник гетеродин | 1923 |

|

SU467A1 |

Авторы

Даты

1987-08-30—Публикация

1985-09-26—Подача