1133

Изобретение относится к строительным материалам и может быть использовано при изготовлении конструктивно- теплоизоляционных материалов на основе портландцемента и органических заполнителей с добавками,

Целью изобретения является экономия материалов, повышение прочности и водостойкости, снижение коэффициен- та теплопроводности материала.

Теплоизоляционная композиция включает портландцемент, осадок сточных вод гальванического производства, керамзитовый песок, воду и известняк

В качестве сырьевых исходньк материалов для составления предлагаемых смесей используют: портландцемент марки 400, органический заполнитель в виде опилок фракций 2-20 мм с преобладанием более мелкой фракции (преимущественно 3-7 мм в количестве около 70%), высушенный до воздушно- сухого состояния; керамзитовый песок крупности 0,5 мм с объемной насыпной массой 680 известняк, молотый до удельной поверхности 50 с Ьбъемной насыпной массой 800 осадок сточных вод гальванического производства, который содерл ит в обез воженном состоянии, мас.%: Si02 и нерастворимый осадок 1,34; Ре.,0з 31,40; 2,54; СаО 14,57; , 8,10; ZnO 6,30; CuO 5,20; NiO 4,90; CdO 2,60; 1ШП 23,05. При этом содержание органических веществ (составная часть потерь при прокаливании) равно 9,20%, из них азотистых органических веществ 3,05%; неазотистых органических веществ 6,15%. Содержание летучих соеди нений (составная часть потерь при прокаливании) равно 13,85%, из них COj 11j,60%; сернистых соединений (в пересчете на SO,,) 1,92%; 0,33%.

Осадок сточных вод гальванического производства представляет шлам влажности 90-96%, содержащий тонкодисперсные коллоидные соединения металлов в виде гидроокисей железа, никеля, хрома и др., а также примеси органических веществ.

Используемый шлам гальванического производства обладает слабой щелочной реакцией (рН 8,6-9,0). Шлам использу ют в естественном виде,, перечисляя его содержание на сухое вещество, а содержащуюся в нем воду - к воде за- творения смеси.

B

5 Q Q 5

5

Технология изготовления арболита из композиции состоит в следующем.

Древесный заполнитель - опилки замачивают и смешивают со шламом осадка сточных вод гальванического производства, затем вводят остальные компоненты, портландцемент и, если требуется, остаточную воду затворения. Массу тщательно перемешивают 5-10 мин до гомогенного состояния. Жесткость массы 30-40 с, формуют с кратковременным виброуплотнением (время вибрации 30 с, частота 3000 Гц) в металлические формы с размерами ячеек 10x1 Ох х10 см. Расформировывают образцы по истечении 24 ч (прочность 0,5-0,7 МПа и влажность 54-62%) и оставляют для дальнейшего твердения в нормально- влажностных условиях. Затем образцы высушивают до постоянной массы при 105°С и определяют их свойства.

Роль компонентов в смеси заключается в следующем. Портландцемент служит в качестве вяжущего. Опилки - органический заполнитель, облегчающий вес и придающий теплоизоляционные свойства. Керамзитовый -песок улучшает наполняемость и уменьшает объемную массу. Молотый известняк улучшает сцепление между компонентами, особенно с опилками. Осадок сточных вод гальванического производства содержащий примеси коллоидных соединений металлов (лиофобный коллоид), обволакивает прочной пленкой опилки, увеличивая их прочность и водостойкость, что способствует повышению их теплоизоляционных свойств. Кроме того, ионы металлов этого отхода, возможно, принимают непосредственное участие в реакциях образования гидросиликатов кальция при твердении цемента, внедряясь в их решетку и уплот: няя структуру. Это придает дополнительную прочность и водостойкость затвердевшим изделиям.

Коэффициент теплопроводности невелик и находится в пределах 0,10- 0,13 Вт/(м.К) морозостойкость 23- 30 циклов, коэффициент водостойкости 0,73-0,78.

Изобретение обеспечивает экономию сырьевых материалов - портландцемента и специальных добавок, взамен которых используется промышленный отход гальванического производства.

В аналогичных условиях готовили смеси по прототипу.

31337364

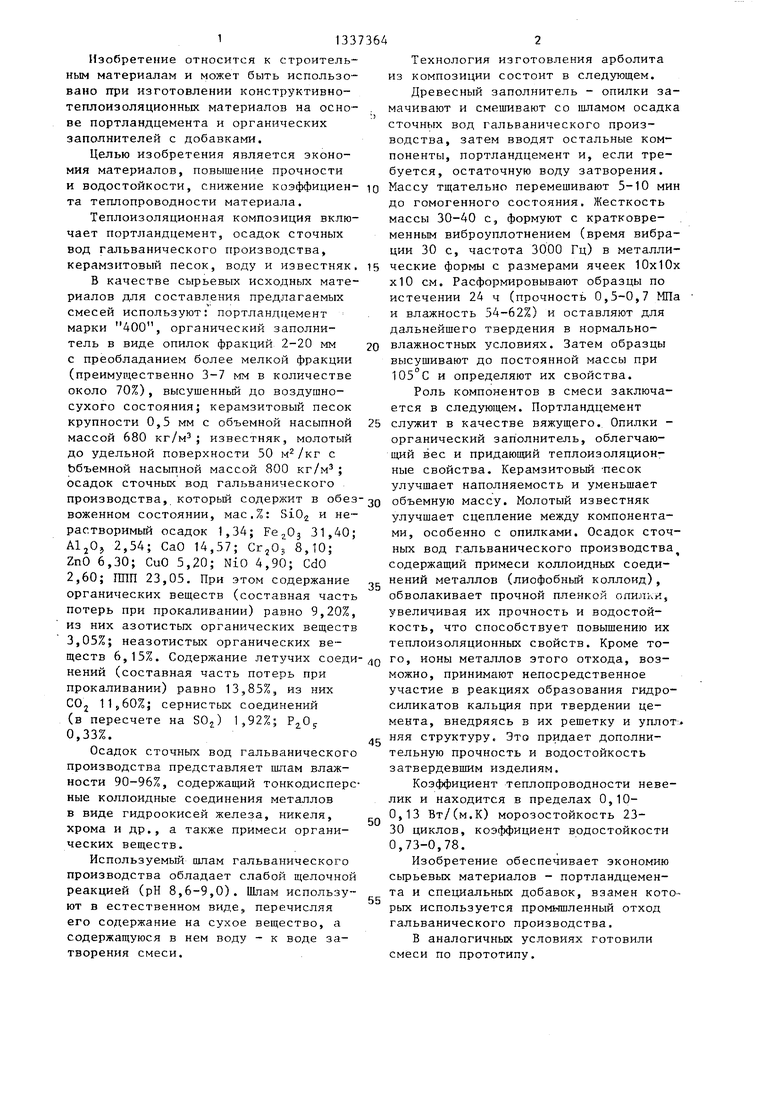

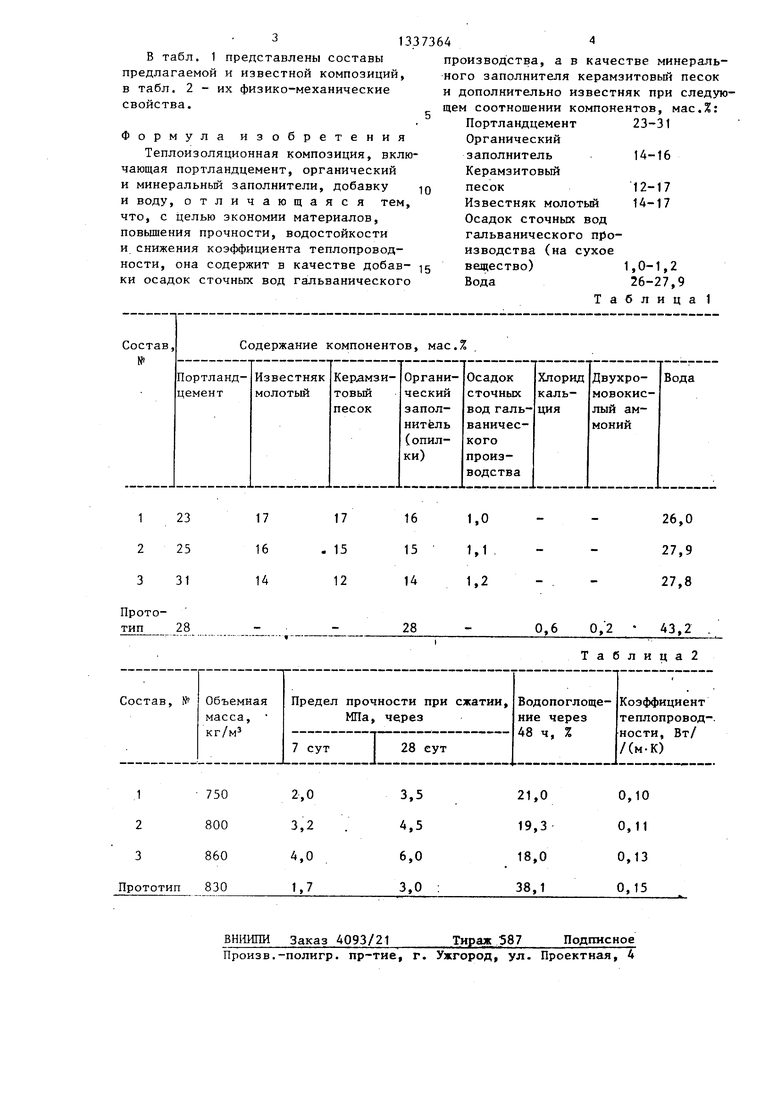

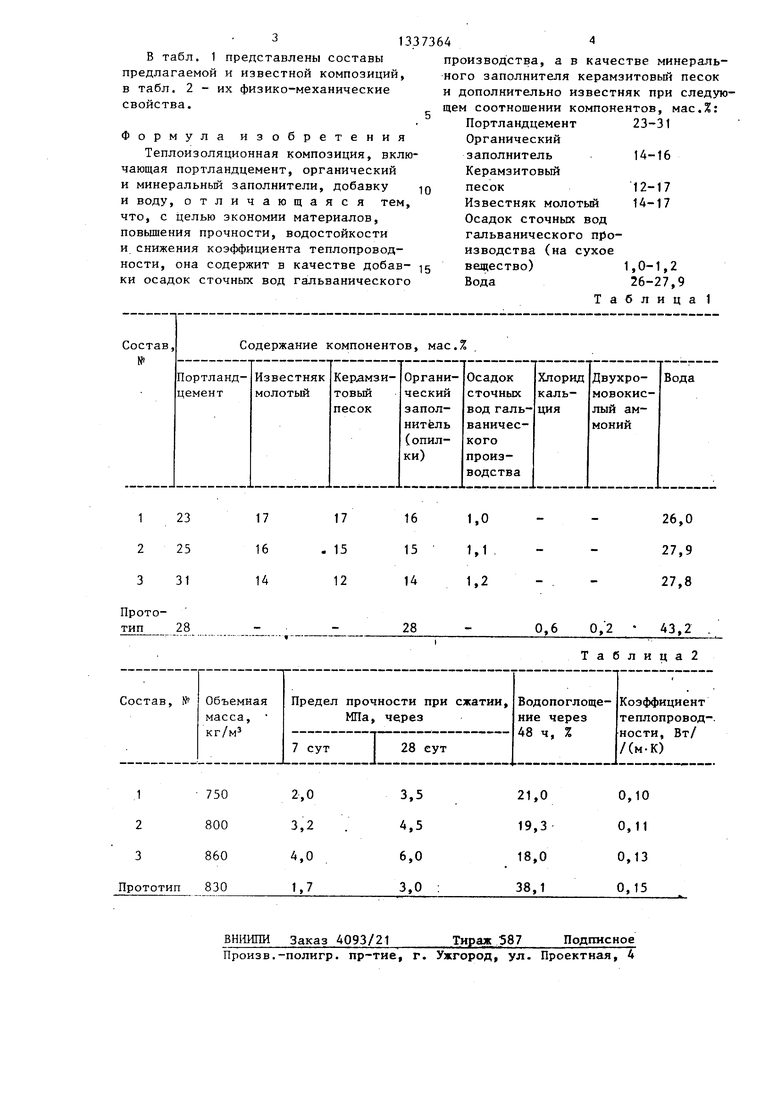

В табл. 1 представлены составы предлагаемой и известной композиций, в табл. 2 - их физико-механические свойства.

п н и щ

Формула изобретения

Теплоизоляционная композиция, включающая портландцемент, органический и минеральный заполнители, добавку и воду, отличающаяся тем, что, с целью экономии материалов, повышения прочности, водостойкости и снижения коэффициента теплопроводности, она содержит в качестве добав- ки осадок сточных вод гальванического

производства, а в качестве минерального заполнителя керамзитовьш песок и дополнительно известняк при следующем соотношении компонентов, мас.%: Портландцемент 23-31 Органический

заполнитель 14-16 Керамзитовый

песок12-17

Известняк молотый 14-17 Осадок сточных вод гальванического производства (на сухое вещество)1,0-1,2

Вода26-27,9

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления штукатурки | 1986 |

|

SU1413084A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Бетонная смесь | 1987 |

|

SU1447786A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| ПОРИЗОВАННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2177925C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО ПЕНОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2351575C2 |

Изобретение относится к промьш- ленности строительных материалов и может быть использовано для изготовления теплоизоляционных и конструктивно-теплоизоляционных материалов. Целью изобретения является экономия материалов, повышение прочности и водостойкости, снижение коэффициента теплопроводности материала. Материал содержит, мас.%: портландцемент 23- 21; органический заполнитель 14-16; керамзитовый песок 12-17; известняк молотый 14-17; осадок сточных вод гальванического производства 1,0-1,2; вода 26-27,9. Материал имеет объемную массу 750-860 кг/м, предел прочности при сжатии в 28-суточном возрасте 3,5-6,0 МПа, водопоглощение 18,0- 21,0%, коэффициент теплопроводности 0,10-0,13 Вт/(м К). 2 табл. С/)

Авторы

Даты

1987-09-15—Публикация

1985-12-26—Подача