Изобретение относится к строительным материалам, в частности к смесям для получения поризованных материалов, твердеющих в естественных условиях, и предназначено, преимущественно, для изготовления тепло-звукоизоляционных слоев междуэтажных перекрытий и штукатурки.

В настоящее время, особенно при монолитном строительстве, остро стоит вопрос о междуэтажной звукоизоляции и снижении массы перекрытий за счет снижения плотности стяжки. Как правило вопрос звукоизоляции решается путем укладки непосредственно на плиту перекрытия рулонных звукоизоляционных материалов с устройством поверх них бетонной или растворной стяжки, причем в этом случае при устройстве стяжки обычно прибегают к ее армированию стальными сетками и т. п. , что приводит к заметному усложнению и удорожанию в два раза конструкции и технологии устройства пола. Это обусловлено отсутствием механической связи между стяжкой и бетонным основанием (плитой перекрытия), приводящим к повышению изгибных напряжений в стяжке от эксплуатационных нагрузок. Использование для снижения массы поризованной (ячеистой) портландцементной стяжки не имеет распространения ввиду сложности приготовления ячеистого бетона на строительном объекте и отсутствия производителей готовой ячеисто-бетонной смеси. При этом существующие ячеистые бетоны на портландцементном вяжущем в условиях естественного твердения обладают низкой прочностью. Для устройства теплоизоляционных стяжек применяют также легкие растворы и бетоны на портландцементном вяжущем и легких заполнителях: перлитовом песке, керамзитовом песке и гравии. Обычно применяются растворы и бетоны со средней плотностью 1000-1300 кг/м3 (при снижении плотности ниже указанной прочность стяжки становится недопустимо малой). Следует также отметить дороговизну перлитового песка.

Так же при строительстве и отделке все более широкое применение находят тепло-звукоизоляционные штукатурки на основе легких поризованных перлитоцементных растворов средней плотностью 400-600 кг/м3 (с использованием портландцемента или гипса). К недостаткам данных смесей также относятся низкая прочность и дороговизна в случае использования перлитового песка.

Известна поризованная строительная смесь, содержащая заполнитель, пенообразователь в качестве поризующей добавки и кремнейфтористый натрий в качестве модифицирующей добавки [1] .

Недостатками данной смеси являются сложность состава, высокая стоимость, неудовлетворительные прочность и износостойкость, вспучиваемость при затвердевании, сложность использования в связи с тем, что приготовленный из нее раствор быстро теряет пористую структуру (за 10-15 мин).

Известна также строительная смесь, содержащая магнезиальный цемент в роли вяжущего, заполнитель и стекловолокно [2] .

Данная смесь обеспечивает высокую прочность получаемого материала, недостатком этой строительной смеси является невозможность получения из нее поризованных материалов.

Известна поризованная строительная смесь, содержащая, мас. %: портландцемент 20,1. . . 22,0, керамзитовый песок 8,2. . . 25,6, керамзитовый гравий 30,1. . . 47,9, зола гидроудаления 8,0. . . 9,1, воздухововлекающая добавка 1,8. . . 2,2, жидкая фаза отхода производства соды по аммиачному способу 3,2. . . 5,4 [3] .

Недостатками этой смеси являются высокая плотность получаемых материалов, сложность состава и технологии приготовления раствора из смеcи, высокая стоимость, недостаточная степень тепло-звукоизоляции.

Задачей изобретения является создание недорогой и несложной в изготовлении поризованной строительной смеси для изготовления поризованных материалов, обладающей оптимальными эксплуатационными и технологическими свойствами, а также расширение арсенала смесей для изготовления тепло-звукоизоляционных слоев междуэтажных перекрытий и штукатурки.

Для одновременного обеспечения необходимой прочности и получения оптимальной пористой структуры перспективным является изготовление поризованной (вспененной) смеси на магнезиальном вяжущем с органическими легкими заполнителями (древесная мука, опилки, стружка). Возможна частичная или полная замена органических заполнителей на легкие минеральные заполнители.

Технический результат, обеспечивающий решение указанной задачи, заключается в одновременном обеспечении стабильно высокого звукопоглощения и оптимальной теплоизоляции и малой деформации усадки, высокой прочности сцепления с бетоном основания, упрощении и ускорении процесса приготовления и нанесения и последующего естественного твердения, антисептичности получаемых материалов, обладающих высокой огнестойкостью, расширение круга используемого исходного сырья.

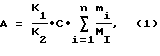

Сущность изобретения состоит в том, что поризованная строительная смесь содержит сыпучий заполнитель с насыпной плотностью не более 1300 кг/см3 в количестве 5-75% массы смеси, по меньшей мере одну поризующую добавку в количестве не менее 0,01% массы смеси, а также магнезиальный цемент, в состав которого входит компонент, содержащий активный оксид магния, и солевой компонент, представляющий собой по меньшей мере одну соль сильной кислоты и металла с валентностью от двух до трех, при следующем соотношении количества указанных компонентов

где А - масса компонента, содержащего активный оксид магния,

С - масса солевого компонента,

n - количество составляющих (солей), входящих в состав солевого компонента,

mi - массовая доля одной из солеи в компоненте,

Мi - молекулярный вес этой соли,

К1= 100-1000,

К2 - массовая доля активного оксида магния в компоненте, содержащем активный оксид магния (MgO).

Смесь дополнительно может содержать по меньшей мере одну водоудерживающую и стабилизирующую добавку в количестве 0,025-5% массы смеси, при следующем соотношении количества заполнителя, компонентов магнезиального цемента и добавок на 1000 кг смеси:

M3= 1000-А-С-Д, (2)

где М3 - масса заполнителя;

Д - масса добавок

Смесь может содержать минеральный заполнитель, например керамзитовый или перлитовый песок и/или гравий.

Смесь может содержать органический заполнитель, например древесную муку, опилки, стружку, пенополистирольные гранулы.

В качестве поризующей добавки смесь может содержать вспенивающую добавку, например натриевую соль алкилсульфатов, снижающую поверхностное натяжение на границе раздела жидкого солевого компонента и воздуха.

В качестве поризующей добавки (основной или дополнительной к пенообразующей добавке) смесь может содержать газообразующую добавку, например двууглекислую соду (бикарбонат натрия), взаимодействующую с компонентами смеси с выделением газообразных продуктов (углекислого газа).

В качестве компонента, содержащего активный оксид магния, смесь может содержать каустический магнезит с массовой долей активного оксида магния от 0,75 до 0, 95.

В качестве компонента, содержащего активный оксид магния, смесь может содержать каустический доломит с массовой долей активного оксида магния от 0,15 до 0,21.

Массовая доля вещества в компоненте показывает какую часть составляет масса этого вещества от массы компонента, если последняя принята за единицу, и является величиной безразмерной, масса имеет соответствующую размерность - тонна, килограмм и т. д.

Смесь может содержать солевой компонент в виде твердого кристаллогидрата по меньшей мере одной из следующих солей сильных кислот и двух-трех валентных металлов: хлористого магния MgCl2, хлорного железа FеСl3, сульфата магния MgSO4.

К сильным кислотам относятся кислоты, которые в водных растворах полностью диссоциированы. В данном случае компонент содержит в качестве солей сильных кислот соли соляной и/или серной кислоты, двухвалентного металла магния и/или трехвалентного металла железа.

Смесь может содержать солевой компонент в виде водного раствора плотностью 1,1-1,35 кг/л по меньшей мере одной из следующих солей: хлористого магния, хлорного железа, сульфата магния.

Смесь может дополнительно содержать пигмент в количестве 0,5-3% массы смеси, в качестве стабилизирующей и водоудерживающей добавки по меньшей мере одну из следующих добавок: метилцеллюлозу, полиоксиэтилен, гипан (в количествах 0,02-0,5% массы смеси), бентонитовую глину (0,5-5% массы смеси), сульфированную нафталиноформальдегидную смолу (0,01-0,3% массы смеси), а кроме того, в качестве модифицирующих добавок по меньшей мере одну из следующих добавок: гипс (0,2-5% массы смеси), полимерную дисперсию ПВА (до 3% массы смеси), ортофосфорную кислоту и ее соли, а также компоненты, содержащие активный аморфный кремнезем (до 3% массы смеси в пересчете на активный аморфный кремнезем SiO2).

При реализации указанных (универсальных для широкого круга исходных материалов) соотношений содержания компонентов обеспечивается необходимый для получения указанного технического результата характер взаимодействия молекул соли (солей), оксида магния и остальных, в том числе поризующих, ингредиентов, а также необходимая концентрация в растворе частиц заполнителя с заданной плотностью.

Стабилизирующая и водоудерживающая добавка способствуют стабилизации пористой структуры готовой к употреблению смеси, препятствует расслоению раствора и потере воды из раствора в бетонное основание. Расслаиваемость растворных смесей, изготовленных согласно настоящему изобретению, не превышает 10%, а водоудерживающая способность составляет до 99%, что не достигается в известных смесях. Применение сульфированной нафталиноформальдегидной смолы, используемой в отличие от известных смесей в качестве стабилизирующей добавки, приводит к дополнительному воздухововлечению в смесь, что увеличивает стабильность поризованной структуры раствора.

Использование компонентов, содержащих активный аморфный кремнезем (зоны уноса ТЭС, молотые металлургические шлаки), а также ортофосфорной кислоты и ее солей обеспечивает повышение водостойкости изделий из данной смеси.

Использование гипса в качестве модифицирующей добавки в данной смеси дополнительно обеспечивает увеличение пластичности и ударной прочности затвердевшего материала. Может применятся как ангидрит (CaS04), так и полуводный (CаSO4•0,5Н2О) и двухводный (CaSO4•2H20) гипс.

Пигменты (охра, сурик, мел, лазурь и т. д. ) придают декоративность штукатурным материалам.

Введение полимерных дисперсий типа ПВА служит для придания материалу специальных свойств (повышенной адгезии к гладким поверхностям), водонепроницаемости, водоотталкивающих (гидрофобных) свойств.

Прочность поризованного материала, получаемого из заявленной смеси, составляет 0,1-20 МПа, плотность - 250-1000 кг/м3.

При средней плотности 600-700 кг/м3 материал обладает прочностью 8-10 МПа, что позволяет применять его в конструкции пола с тонким слоем самовыравнивающейся стяжки поверх него или при качественном выравнивании вообще без последней.

Применение магнезиального вяжущего позволяет получать тепло-звукоизоляционные штукатурные растворы со средней плотностью 250-300 кг/м3, что обеспечит значительно более эффективную тепло- и звукоизоляцию по сравнению с аналогичными составами на портландцементном вяжущем при снижении стоимости используемых материалов за счет замены дорогостоящего перлита, например, на древесные опилки.

Сухая смесь, содержащая солевой компонент в виде кристаллогидрата, например MgCl2(2-6)H20, поставляется для производства готового раствора в упаковках (мешках или пакетах), содержащих все ингредиенты. Смесь, содержащая солевой компонент в виде водного раствора, поставляется аналогично с отдельной емкостью для этого компонента. Органический заполнитель (опилки и т. д. ) предпочтительно поставляется в отдельной упаковке.

Поризованную строительную смесь готовят следующим образом.

Исходя из заданных свойств очередной партии смеси и номенклатуры имеющегося в наличии исходного сырья выбирают значение коэффициента пропорциональности K1 и определяют с помощью указанных соотношений (1), (2) необходимые количества ингредиентов.

Расчетные количества ингредиентов для очередной партии раствора загружают в смеситель принудительного действия с добавлением необходимого количества воды и интенсивно перемешивают до получения однородной массы.

При использовании одной вспенивающей или газообразующей добавки число оборотов смесителя должно быть не ниже 60 об/мин. В случаях одновременного использования вспенивающей и газообразующей добавок число оборотов может составлять 20-30 об/мин, т. е. смешивание может производиться с помощью обычных низкооборотных смесителей.

Дозирование ингредиентов может осуществляться циклически или непрерывно. Погрешность дозирования не должна превышать для вяжущих материалов, воды и добавок 1%, для заполнителя 2%.

В результате получается готовый к употреблению раствор.

Из каждой партии раствора одного состава отбирают 4-6 точечных проб, которые объединяют в общую пробу, масса которой должна быть достаточной для определения контролируемых параметров.

Готовый раствор должен быть использован в течение 30 мин, так как в дальнейшем происходят разрушение его пористой структуры и схватывание.

Изготовление пола или иных конструкций производится путем нанесения раствора на подготовленную соответствующим образом поверхность и разравнивания.

В течение первых трех суток достигается 30-50% прочность материала, что позволяет свободно передвигаться по поверхности. Через 7 суток достигается 70-80% прочность. Полная нормированная прочность и показатели качества затвердевшего материала достигаются через 28 суток.

Согласно требованиям СНиП 2.03.13-88 стяжки из легких бетонов для полов с нормированным теплоусвоением должны иметь класс по прочности на сжатие не ниже В5.

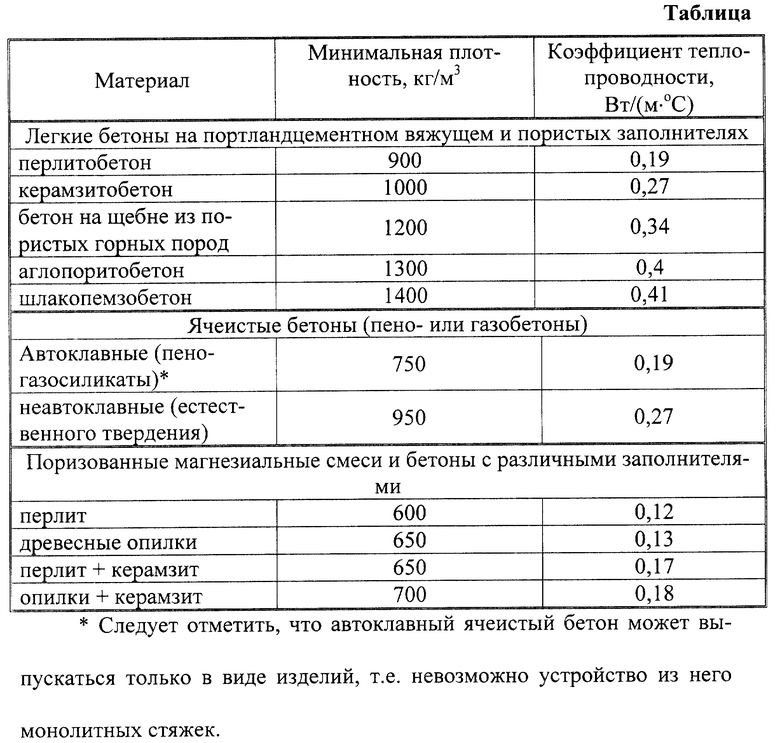

Для оценки достигаемого технического результата можно сравнить минимальную плотность различных строительных материалов, удовлетворяющих по прочности классу В5, а также коэффициенты теплопроводности рассматриваемых материалов. Значения этих параметров приведены в таблице.

Из данных таблицы видно, что из рассмотренных материалов наименьшей плотностью и теплопроводностью отличаются предлагаемые поризованные материалы на основе магнезиального вяжущего. При одинаковой заданной теплопроводности стяжки требуется слой вспененной магнезиальной смеси с заполнителем в виде опилок или перлита почти в два раза тоньше, чем из перлитобетона и в два с половиной раза тоньше, чем из монолитного ячеистого бетона или керамзитобетона.

Пример 1.

Определение состава строительной смеси.

Для приготовления партии смеси исходя из требуемой прочности на сжатие 8 МПа берут 342 кг солевого компонента (С= 342), представляющего собой водный раствор двух солей металлов (n= 2) плотностью 1,205 кг/л, с массовой долей (содержанием) хлористого магния, составляющей m1= 0,15 и массовой долей хлорного железа, составляющей m2= 0,05. Молекулярный вес хлористого магния M1= 95,2, молекулярный вес хлорного железа М2= 164,2.

Исходя из имеющихся исходных материалов выбирается значение K1= 255.

В качестве компонента, содержащего активный оксид магния, используется каустический магнезит с массовой долей активного оксида магния К2= 0,83.

Путем подстановки в соотношение (1) указанных значений расчетных параметров K1,2, С, m1,2, M1,2 (при n= 2) после выполнения арифметических действий находится потребная масса каустического магнезита А= 199 кг.

Исходя из заданной толщины изделия (стяжки) 50 мм в качестве заполнителя используется смесь керамзитового песка крупностью 1-5 мм с насыпной плотностью 600 кг/м3 и керамзитового гравия крупностью 10-20 мм с насыпной плотностью 400 кг/м3.

Песок и гравий берутся в массовом соотношении 1: 2.

Общее количество заполнителя определяется из соотношения (2) и составляет 441 кг, из них 147 кг песка и 294 кг гравия.

В качестве поризующих добавок берутся вспенивающая добавка натриевая соль алкилсульфатов в количестве 2,5 кг и газообразующая добавка двууглекислая сода в количестве 4 кг, кроме того, в качестве добавок берется 1,49 кг метилцеллюлозы и 5,96 кг пластификатора.

Плотность получаемого материала составляет 700 кг/м3.

Ниже приведены примеры 2, 3, 4 состава смеси, определенные аналогично примеру 1.

Пример 2.

Для изготовления партии смеси берут 287,5 кг 15%-процентного раствора хлористого магния плотностью 1,149 кг/л, 209,1 кг каустического магнезита с массовой долей 0,83 оксида магния, 496 кг древесных опилок хвойных пород крупностью до 2,5 мм, 1,5 кг вспенивающей добавки "Пеностром" (ТУ 2481-001-22299560-99) и 1 кг сульфированной нафталиноформальдегидной смолы.

Данная смесь применяется для тонких стяжек, имеет прочность на сжатие 8 МПа через 28 суток с начала затвердевания и плотность 650 кг/м3.

Пример 3.

Для изготовления партии смеси берут 440 кг 15%-процентного раствора хлористого магния, 150,5 кг каустического магнезита с массовой долей 0,83 оксида магния, 398 кг опилок хвойных пород крупностью до 2,5 мм, 21,3 кг гипса, 1 кг сульфированной нафталиноформальдегидной смолы и 3,5 кг кальцинированной соды в качестве газообразующей добавки.

Массовая доля раствора солевого компонента составляет 0,33, содержание воды - 18%, чистого хлористого магния - 3,4%.

Данная смесь применяется в качестве штукатурной, имеет прочность на сжатие 0,5 МПа и плотность 300 кг/м3.

Пример 4.

Для изготовления партии смеси берут 152,1 кг 15%-процентного раствора хлористого магния, 280,1 кг порошка каустического магнезитового с массовой долей 0,83 оксида магния, 565 кг перлитового песка крупностью до 1,5 мм и 1 кг сульфированной нафталиноформальдегидной смолы.

Данная смесь является штукатурной, имеет прочность на сжатие 0,5 МПа и плотность 250 кг/м3.

В результате изобретения создана недорогая и несложная в изготовлении поризованная строительная смесь для изготовления поризованных материалов, обладающая оптимальными эксплуатационными и технологическими свойствами, а также расширен арсенал смесей для изготовления тепло-звукоизоляционных слоев междуэтажных перекрытий и штукатурки.

Только при наличии всей совокупности необходимых признаков данного изобретения обеспечиваются одновременно стабильно высокое звукопоглощение и оптимальная теплоизоляция, высокая водоудерживающая способность и малая деформация усадки, высокая прочность сцепления с бетоном стяжки и плиты перекрытия, упрощение и ускорение процесса нанесения и последующего естественного твердения, антисептичность получаемых материалов, обладающих высокой огнестойкостью, расширен круг используемого исходного сырья.

В настоящее время разработаны и проверены на практике различные варианты исполнения поризованной строительной смеси.

Результаты проверки подтвердили получение вышеуказанного технического результата и готовность изобретения к промышленному производству.

Источники информации

1. RU 2151120, 2000.

2. WO 98/55419, 1998.

3. SU 1682353, 1991 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2179539C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2000 |

|

RU2163578C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2008 |

|

RU2388715C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| РАДИАЦИОННО-ЗАЩИТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2366010C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453516C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2009 |

|

RU2392246C1 |

| Способ получения огнестойкой теплоизоляционной композиции | 2021 |

|

RU2777310C1 |

| АДГЕЗИОННАЯ ВЯЖУЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2379249C1 |

Изобретение относится к производству поризованных материалов для тепло-звукоизоляционных слоев междуэтажных перекрытий и штукатурки. Поризованная строительная смесь содержит сыпучий минеральный или органический заполнитель с насыпной плотностью не более 1300 кг/см3 в количестве 5-75% массы смеси, по меньшей мере одну поризующую добавку в количестве не менее 0,01% массы смеси, например вспенивающую добавку или газообразующую добавку, а также магнезиальный цемент, в состав которого входит компонент, содержащий активный оксид магния, и солевой компонент, представляющий собой по меньшей мере одну соль сильной кислоты и металла с валентностью от двух до трех, при следующем соотношении количества указанных компонентов  где А - масса компонента, содержащего активный оксид магния, С - масса солевого компонента, n - количество составляющих солей, входящих в состав солевого компонента, mi - массовая доля одной из солей в компоненте, Мi - молекулярный вес этой соли, K1= 100-1000, К2 - массовая доля активного оксида магния в компоненте, содержащем активный оксид магния. Технический результат: обеспечение высокого звукопоглощения, оптимальной теплоизоляции, малой деформации, высокой прочности сцепления с бетоном основания, упрощение процесса приготовления. 10 з. п. ф-лы, 1 табл.

где А - масса компонента, содержащего активный оксид магния, С - масса солевого компонента, n - количество составляющих солей, входящих в состав солевого компонента, mi - массовая доля одной из солей в компоненте, Мi - молекулярный вес этой соли, K1= 100-1000, К2 - массовая доля активного оксида магния в компоненте, содержащем активный оксид магния. Технический результат: обеспечение высокого звукопоглощения, оптимальной теплоизоляции, малой деформации, высокой прочности сцепления с бетоном основания, упрощение процесса приготовления. 10 з. п. ф-лы, 1 табл.

где А - масса компонента, содержащего активный оксид магния;

С - масса солевого компонента;

n - количество составляющих солей, входящих в состав солевого компонента;

mi - массовая доля одной из солей в компоненте;

Мi - молекулярный вес этой соли;

K1= 100-1000;

К2 - массовая доля активного оксида магния в компоненте, содержащем активный оксид магния.

М3= 1000-А-С-Д,

где М3 - масса заполнителя;

Д - масса добавок.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2149857C1 |

| ПЕНОБЕТОН НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2103242C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2000 |

|

RU2162455C1 |

| Способ изготовления эластичных рабочих мер магнитной восприимчивости кубической формы | 1984 |

|

SU1209462A1 |

| Двигатель внутреннего сгорания | 1986 |

|

SU1339275A1 |

| Коромыслово-ползунный дезаксиальный механизм переключения | 1986 |

|

SU1381290A1 |

| Сферический механизм | 1986 |

|

SU1381289A1 |

Авторы

Даты

2002-01-10—Публикация

2001-02-09—Подача