Известны способы выделения металлического натрия из смесей его содержап их, например, амальгамы иатрия, или технического натрия, загрязненного примесями, путем электролиза расплава соединений натрия с применением анодов из амальгамы натрия или технического натрия и катодов из металлов, не сплавляющихся с натрием. Однако температуры электролиза высокие, а чистота продукта недостаточна.

Предлагаемый способ отличается тем, что в качестве электролита применяют расплав комплексных соединений с общей формулой Ме(А1НзК)) где Me - натрий или смесь натрия с калием, содержащая не более 80% (атомных) калия; R - алкильные радикалы; R - атом водорода, алкильный, алкоксильный или ароксильный радикал. Это позволяет повысить чистоту продукта и снизить температуру электролиза.

Для предотвран,ения смешения образовавшегося на аноде алюминийалкила с выделившимся на катоде натрием между катодом и анодом помещают диафрагму, а электролиз ведут при давлении ниже 1 мм рт. ст., с. целью удаления алюминийалкила.

Выделяющиеся алюминийалкилы можно связывать непрерывно добавляемым комплексным соединением Ме(А1ЯзОН), где Me и R - имеют значения, указанные в п. 1, а

R - алкильный, циклоалкильный, фенильный или алкилфенильиый остаток.

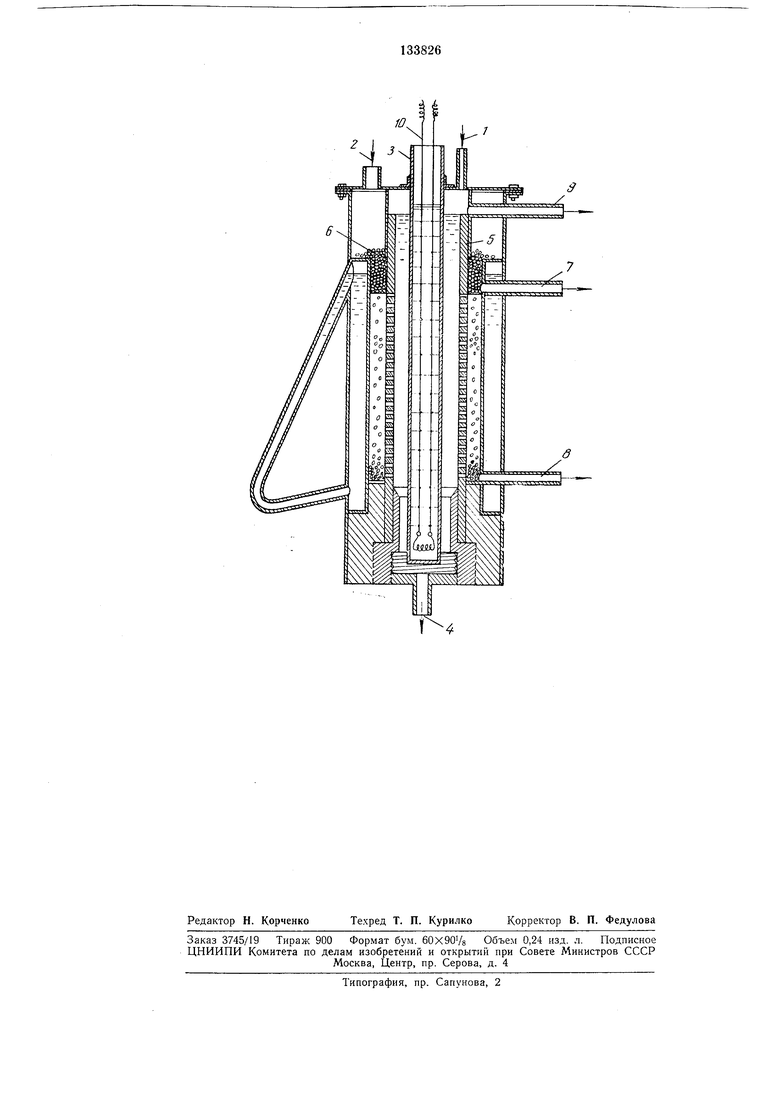

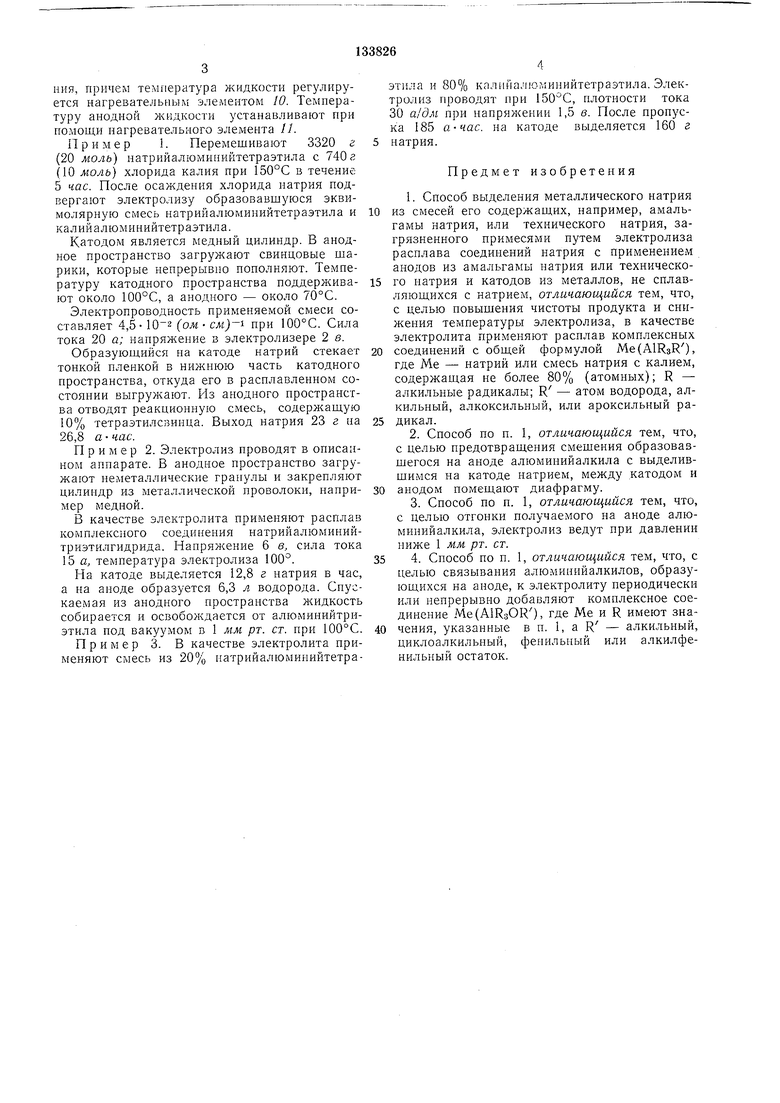

Для осуществления способа электролиз проводят в анпарате, изображенном на чертеже.

Электролизер имеет отверстие 1, через которое в него вводят электролит, предпочтительно в расплавленном состоянии. Через отверстие 2 вводят металл в виде шариков или гранул, причем одновременно образуются алкилы металла. Во время электролиза на цилиндрическом катоде 3 и на меди в середине электролизера выделяется тонкий слой натрия, который стекает вниз и отводится через отверстие 4. Катодное пространство отделяется от анодного перфорированным цилиндром 5 из изоляционного материала и наложенной на него диафрагмой. Последняя может быть, иапример, упрочнена фильтровальной бумагой, тонкой суконкой или стеклянной фильтротканью. Снаружи находится анодное пространство 6, заполненное шариками металла. Анодное пространство имеет два отверстия 7 и 8, через которые отводится образовавшийся металлалкил. Катодная жидкость, находящаяся внутри перфорированного цилиндра 5, отводится из аннарата по переливу 9.

ния, причем температура жидкости регулируется нагревательным элементом 10. Температуру анодной жидкости устанавливают при помощи нагревательного элемента 11.

Пример I. Перемешивают 3320 г (20 моль} натрийалюминийтетраэтила с 740 г (10 моль) хлорида калия при 150°С в течение 5 час. После осаждения хлорида натрия подвергают электролизу образовавшуюся эквимолярную смесь натрийалюминийтетраэтила и калнйалюминийтетраэтила.

Катодом является медный цилиндр. В анодное пространство загружают свинцовые шарики, которые непрерывно пополняют. Температуру катодного пространства поддерживают около 100°С, а анодного - около 70°С.

Электропроводность применяемой смеси составляет 4,5- (ом при 100°С. Сила тока 20 а; напряжение в электролизере 2 в.

Образуюш,ийся на катоде натрий стекает тонкой пленкой в нижнюю часть катодного пространства, откуда его в расплавленном состоянии выгружают. Из анодного пространства отводят реакционную смесь, содерлсаш.ую 10% тетраэтилсвинца. Выход натрия 23 г на 26,8 а-час.

Пример 2. Электролиз проводят в описанном аппарате. В анодное пространство загружают неметаллические гранулы и закрепляют цилиндр из металлической проволоки, например медной.

13 качестве электролита применяют расплав комплексного соединения натрийалюминийтриэтилгидрида. Напряжение 6 в, сила тока 15 а, температура электролиза 100.

На катоде выделяется 12,8 г натрия в час, а на аноде образуется 6,3 л водорода. Спускаемая из анодного пространства жидкость собирается и освобождается от алюминийтриэтила под вакуумом в 1 мм рт. ст. при 100°С.

Пример 3. В качестве электролита применяют смесь из 20% иатрийалюминийтетраэтила и 80% калнйалюминийтетраэтила. Электролиз проводят при 150°С, нлотиости тока 30 а/дм при напряжении 1,5 в. После пропуска 185 а-час. на катоде выделяется 160 г натрия.

Предмет изобретения

1.Способ выделения металлического натрия из смесей его содержащих, например, амальгамы натрия, или технического натрия, загрязненного примесями путем электролиза расплава соединений натрия с применением анодов из амальгамы натрия или технического натрия и катодов из металлов, не сплавляющихся с натрием, отличающийся тем, что, с целью повышения чистоты продукта и снижения температуры электролиза, в качестве электролита применяют расплав комплексных

соединений с общей формулой Ме(АЩзН). где Me - натрий или смесь натрия с калием, содержащая не более 80% (атомных); R - алкильные радикалы; R - атом водорода, алкильный, алкоксильный, или ароксильный радикал.

2.Способ по п. 1, отличающийся тем, что, с целью предотвращения смешения образовавшегося на аноде алюминийалкила с выделившимся на катоде натрием, между катодом и

анодом помещают диафрагму.

3.Способ по п. 1, отличающийся тем, что, с целью отгонки получаемого на аноде алюминийалкила, электролиз ведут при давлении ниже 1 мм рт. ст.

4. Способ по п. 1, отличающийся тем, что, с целью связывания алюминийалкилов, образующихся на аноде, к электролиту периодически или непрерывно добавляют комплексное соединение Ме(АЩзОН), где Me и R имеют значения, указанные в п. 1, а R - алкильный, циклоалкильный, фенильный или алкилфенильный остаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения алкильных производных металлов II-V групп периодической системы | 1959 |

|

SU132136A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ТЕТРАЭТИЛ СВИНЦА | 1966 |

|

SU189772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ОРГАНИЧЕСКИХ КОМПЛЕКСНЫХ СОЕДИНЕНИЙ АЛЮМИНИЯ ИЛИ БОРА | 1965 |

|

SU176534A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ПЕРЕХОДНОГО МЕТАЛЛА И ФОСФИНА | 1996 |

|

RU2167716C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО МЕТАЛЛА | 2000 |

|

RU2252981C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО МЕТАЛЛА ИЗ ВОДНОГО РАСТВОРА | 2000 |

|

RU2253703C2 |

| Электрохимический способ получения продуктов анодного окисления и продуктов анодной полимеризации солей щелочных металлов | 1924 |

|

SU2280A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ | 1995 |

|

RU2154529C2 |

| ЭЛЕКТРОЛИЗЕР | 1971 |

|

SU314343A1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА И СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНОГО МЕТАЛЛА ИЗ АМАЛЬГАМЫ ЩЕЛОЧНОГО МЕТАЛЛА И ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ЩЕЛОЧНОГО МЕТАЛЛА ИЗ ХЛОРИДА ЩЕЛОЧНОГО МЕТАЛЛА | 1999 |

|

RU2250933C2 |

Авторы

Даты

1960-01-01—Публикация

1959-07-10—Подача