Известен способ получения металлалкнлов, сущность которого заключается в том, что комплексные алюминийорганические соединення подвергают электролизу с примененпем анода из того металла, йлкильные соединения которого должны быть получены.

Однако при электролитическом получении металлалкилов этим способом имеет место обратное разложение образовавшихся на аноде металлалкилов под действием выделившегося на катоде металла, а также возникает трудность разделения анодных продуктов электролиза, I. с. смеси получаемых металлалкилов с алюминийтриалкилами, образующимися на аноде в качестве продуктов разложения электролита.

Описываемый способ электролитического получения алкильных соединений металлов II-V групп периодической системы элементов лишен перечисленных недостатков, благодаря чему становится возможным технически просто и экономически выгодно получать указанные соединения.

Способ заключается в том, что электролит, содержащий соединения с общей формулой MeiAlRaRT (где R -алкильный радикал; R - алкил, алкоксил, ароксил или замещенный ароксил или атом фтора; Me - нагрий, калий или смесь натрия и калия), подвергают электролизу с применением анодов из того металла, алкильные производные которого должны быть получены в таких условиях, которые исключают возможность реакций между щелочным металлом, выделившимся на катоде, металл ал киль; ым и соединениями.

№ 132136- 2 ()6 может быть осу1цестил(М{ ц pa3.iii4iibix вариантах, из которых предпочтение отдастся варианту, предусматрлвающему применение ртутного катода. Смешению образующихся на аноде металлорганических соединени с натрием, выделяющимся на катоде (катод не должен образовывать никаких сплавов со щелочными металлами), можно воснрепятствовать отделением анодного пространства от катодного при помощи диафрагмы.

Если электролиз ведут с диафрагмой без применения ртутного катода, то в качестве электролитов пригодны те же алюминийорганическис соединения указанной выше общей формулы MeiAlRsR, в которых Me и R имеют указанные ранее значения, а R означает алкил алкоксил и в известных случаях замещенный ароксил.

По другому варианту, который особенно пригоден при получении летучих металлалкильных соединений, электролиз ведут в вакууме (остаточное давление меньше 1 мм рт. ст.). Причем, все металлалкильные соединения, не связанные в виде комплексов, тотчас после образования на аноде отгоняются из электролита, благодаря чему исключаются реакции между щелочным металлом и металлалкилом.

При варианте способа с применением жидких экстрагирующих веществ (не смешивающихся с электролитом) электролит во время электролиза постоянно промывается экстрагирующим веществом, которое и: влекаст мсталлорга1гичеекие соединения, образующиеся на аноде, и тем самым предохраняет их от нежелательной реакции с натрием, выделяющимся на катоде. Экстракционная жидкость, содержащая растворенные некомплексные металлорганические соединения, отводится периодически или непрерывно из электролизера для выделения металлалкила. В качестве экстрагирующих веществ особенно пригодны насыщенные углеводороды, в частности алифатические или гидроароматические углеводороды.

Все эти варианты могут быть осуществлены по отдельности или в сочетании друг с другом.

При применении ртутного электрода можно помимо электролитов с общей формулой Me AlR3R пользоваться также электролитами, которые дополнительно содержат соединения с общей формулой , где R - алкил, а R -алкил, алкоксил или ароксил. В том случае, когда R является алкильным радикалом, т. е. когда в электролите добавочно содержатся свободные алюминийтриалкилы, они могут входить в состав электролита также в виде эфиратов или комплексов с триалкиламинами. Желательно, чтобы в соединениях с указанными выше общими формулами радикалы R были одинаковыми алкильными радикалами. Если R также является алкильным радикалом, то следует также предпочесть, чтобы R и R так.же были одинаковыми алкильными радикалами.

Наиболее приемлемыми являются такие электролиты, в которых R представляет собой первичный алкильный радикал с прямой цепью, содержащий от 2 до 6 атомов углерода; R-первичный алкильный радикал с прямой цепью, содержащий от 2 до б атомов углерода, или радикал общей формулы OR, где R - алки. радикал с числом атомов углерода от 2 до 20 (предпочтительно от 2 до 8 атомов), циклоалкильный радикал, замещенный фенил или атом фтора; а Ме-натрий или смесь натрия и калия, содержащая, в частности, до 80% калия.

Из соединений указанных общих формул отдается предпочтение з качестве исходных электролитов комплексным соединениям с общей формулой MdAIR ; MefAlRsOR ; NaF AiRs; NaF-2AlR3 или их смесям; кроме того, в электролитах могут быть и другие алюминийооганические

соединения, например, некомплексные соединения с формулой и (или) их эфираты или комплексы с трлалкиламинами.

Вариант работы по предлагаемому способу с ртутным катодом, л также н конструкция электролизеров, необходимых для него, является наиболее простым. При разложении электролитов указанного выше типа на катоде первично выделяется натрий, который тотчас связывается ртутью катода с образованием амальга.мы.

Связанный в виде амальгамы натрий не взаимоде1 1ствует с имеюпи мися в электр олите алюминийорганическими соединениями и не вступает в реакцию обменного разложения с образовавшимися на аноде металлалкилами, если концентрация натрия в амальгаме не достигает слишком больших значений.В-условиях процесса натрий удаляется из сферы реакции, так что становятся излишними особые меры предосторожности для предупреждения смешения анодных и катодных продуктов электролиза. Электролиз по предлагаемому способу мож/ю вести при высоких плотностях тока, не опасаясь местного повышен1 я концентрации натрия в поверхностных слоях амальгамы и связанного с эти.м разложения алюминийорганических соединений, содержашихся в электролите.

Даже при тонких, применяемых преимуш.ественно на практике, слоях ртути, когда особенно велика опасность такого нежелательного роста концентрации натрия, не происходит никаких помех.

Способ пригоден для приготовления алкильных соединений металлов II-V групп периодической системы, поскольку эти металлы вообще способны электролитически образовывать алкильные соединения.

Для анода наиболее подходяш.ими являются следуюш,ие металлы: бериллий, магний, цинк, кадмий, ртуть, алюминий, галлий, индий, таллий, олово, свинец, мышьяк, сурьма н висмут.

Способ пригоден для работы как в области низких, так и в области высоких плотностей тока в пределах от 2 до 100 а/дм.

Способ может при.меняться при сравнительно высоких температурах электролита. Даже при температурах до 180° образующаяся на катоде амальгама натрия стойка по отношению к электролиту. Особенное предпочтение отдается области температур от 100° до 160°. Электролиз удается вести и при температурах ниже 100°, если электролит в этих условиях находится в жидком состоянии; в случае необходимости это может быть достигнуто прибавкой небольшого количества некоторых растворителей, в частности простых эфиров и третичных аминов или эфиратов алюминийтриалкилов или их комплексов с триалкиламинами.

Процесс ведут таким образом, чтобы а.мальгама, образующаяся на катоде, содержала не больше чем 1,5% натрия, для чего металл катода периодически или непрерывно отводят и заменяют ртутью, не содержащей натрия или более бедной натрием. Допустимый предел содержания натрия в амальгаме может быть тем выше, чем выше температура, прм которой производится электролиз.

Отводимую из электролизера амальгаму освобождают от натрия (по крайней мере частично) и затем вновь вводят ее в процесс. Такая регенерация ртути может быть осуществлена различными способами. Так, например, можно амальгаму натрия подвергнуть электролизу, применяя в качестве неорганического электролита гидроокись натрия, йодистый натрий или бромистый натрий. При это.м на катоде выделяется металлический натрий, а на аноде - ртуть.

Целесообразно вести процесс с электролитом, содержащим соединения с общей формулой MetAlRsRJ, где Me - натрий или смесь натрия и калия, R - алкильные радикалы и R-водород, алкил, алкоксил или ароксил. При этом освобождающийся на аноде радикал вступает в реакцию с металлическим натрием, содержащимся в амальгаме, oOpiKiyn,

- 3 -ЛЬ 132136

№ 132136- 4-например иатрийэтнл, который тотчас вступает во взаимодействие с образующимся в это же время на аноде свободным триалкилалюминнем или алкокси- или ароксиалюминийдиалкилом, образуя соответствующее комплексное соединение, так что в целом состав электролита не изменяется. Следует следить за тем, чтобы амальгама «атрия не слишком обеднялась натрием как с поверхности, так и в целом, так как в противном случае наряду с натрииалкилом на андде образуются нежелательные ртутные соединения. Ввиду этого предпочтительно лишь частичное извлечение натрия из амальга.чы. В случае повторного использования обработанной при вторичном электролизе ртути в циркуляционном процессе с последовательно установленными друг за другом электролизерами легко можно сделать так, чтобы на первой стадни в 1)туть поступало столько же натрия, сколько его извлекается на второй стадии is чтобы, несмотря на это, в ртути неизменно оставалось определенное постоянное количество натрия.

Предпочтительно вторичнуй электролиз осуществлять таким образом, чтобы работа проходила по трехслойному методу. При этом амальгама натрия образует нижний слой, на котором покоится расплавленный электролит. В последнем на расстоянии нескольких миллиметров над поверхностью амальгамы помещается сетка с крупными ячейками из изолирующего материала, например из стеклоткани или бумажной тка«и. Выделяюшийся в жидком виде на катоде натрий (при 160°), имеет несколько больший удельный вес, чем электролит, однако, сетка из изолирующего материала задерживает его и таким образом над электролитом образуется третий плавающий слой металлического натрия. Отсюда он может без труда отводиться периодически или непрерывно.

Когда необходимо получить особо чистый натрий, можно такой электролиз проводить дважды в одном и том же электролизере. Между катодом н анодом помещается вторая сетка из изолирующего материала с лежащим на ней слоем натрия. Пространство над этим средним слое.м заполняется электролитом, так что при прохождении тока сначала выделяется натрий из амальгамы в среднем слое в виде сырого продукта, а затем в верхнем слое выделяется чистый натрий.

Во время электролиза из металла анода и продуктов разложения электролита, содержащего алюминий, образуются металлалкильные соединения. Последующее разделение образующейся реакционной смеси может быть сопряжено с трудностями, в особенности тогда, когда точки кипения образующегося металлалкила и продуктов разложения электролита, содержащего алюминий, столь близки, что разделение их перегонкой невозможно или связано с большими трудностями.

Для облегчения разделения образующиеся на аноде продукты, состоящие из смеси металлалкила со свободным алюминийтриалкилом, вводятся в реакцию обменного разложения с комплексными соединениями общей формулы MeCAlRsOR. Данный процесс может проводиться как во время электролиза, так и после электролиза вне электролизера. Благодаря этому свободный алюминийтриалкил превращается, как это будет описано ниже, в металлалюминийтетраалкил и одновременно образуется свободный алкокси- или ароксиалюминийдиалкил. Из этих соединений легко отделить металлалкилы перегонкой.

Применение этого варианта наиболее целесообразно при получении тетраалкилов свинца и, в особенности, тетраэтилсвинца. В других случаях подобная дополнительная мера может оказаться излишней.

На аноде в результате побочных реакций образуются в небольшом количестве газообразные продукты, разложения углеводородных ради

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения металлического натрия | 1959 |

|

SU133826A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ТЕТРАЭТИЛ СВИНЦА | 1966 |

|

SU189772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ОРГАНИЧЕСКИХ КОМПЛЕКСНЫХ СОЕДИНЕНИЙ АЛЮМИНИЯ ИЛИ БОРА | 1965 |

|

SU176534A1 |

| Способ получения тетраалкилсвинца | 1969 |

|

SU471724A3 |

| ЭЛЕКТРОЛИЗЕР | 1971 |

|

SU314343A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ | 2000 |

|

RU2250274C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ КИСЛОТ ФОСФОРА | 2001 |

|

RU2199545C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАТА НИОБИЯ | 2007 |

|

RU2371428C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ И ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ, УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111270C1 |

| Электролизер для амальгамного рафинирования металлов | 1959 |

|

SU126613A1 |

t ;jVti aj HiJ«.MWi-.

калов. Такое нежелательное разложение не происходит при очень низких плотностях тока, но увеличивается с повышением плотности тока.

При осуп1,ествлеиии способа в вакуумно.м электролизере обнаружилось, что ири повышении плотности тока до значений, являюпдихся оптимальными, снова происходит уменьшение образования нежелательных газообразных продуктов реакцИи.

Образующиеся во время электролиза продукты разложения электролита, содержащие алюминий, целесообразно снова превратить и такие соединения, которые были бы использованы в качестве электролита. Так, например, свободный триалкилалюминий снова преврап1аетс-я в комплексное тетраалкильное соединение щелочного металла и алю.мииия в результате обработки щелочны.м металлом, водородом и олефинами.

Свободные алкокси- или ароксиалюминийдиалкильные соелиненмя также могут быть превращены в комплексные натрийалкоксиалюминийтриалкильные соединения, которые могут быть использованы как электролит или компоненты его, служащие для устранения нежелательного образования свободного алюминийтриалкила. Методы регенерации таких комплексных соединений алюминия из продуктов разложения электролита, содержащих алюмини, описаны ниже.

Предлагаемый способ позволяет осуществить-круговой процесс электролитического получения металлалкилов, подвергая электролизу соединения с общей формулой Ме А1НзК, на аноде из того металла, алкильные соединения которого необходимо получить, и на ртутном катоде. Образующуюся на катоде амальгаму натрия непрерывно отводят из электролизера, освобождают ее от натрия во втором электролизере (по крайней мере частично) и снова подают в первый электролизер. Одновременно с этим удаляют из электролизера образовавшиеся ieтaллaлкилы и продукты разложения электролита, содержащие алюминий, и отделяют их друг от друга. Затем продукты разложения, содержащие алюминий, вместе с натрием, полученным со вторичного электролиза из амальгамы натрия, превращают в результате обработки водородом и олефина1ми в исходные соединения MelAlRsRJ, которые снова используют для электролиза. При таком варианте осуществления способа для получения металлалкилов требуются (без учета потерь алюминийорганических соединений), металл, алкильные соединения которого требуется получить, водород и соответствующие олефины. Все остальные вещества находятся в круговороте.

Электролиз может быть проведен при сравнительно низких напряжениях на зажимах порядка в 1-5 в.

Выбор конструкции электролизера и режима работы его зависит, от свойств получаемого металлалкила и применяемого электролита- Наиболее простым случаем является получение алюминийтриэтила или магнийдиэтила. Образующиеся при этом металлалкилы, не смешиваясь с комплексным электролитом, поднимаются вверх и могут быть отведены из электролизера.

В других случаях, например, при получении тетраалкилсвинца, образуюшийся металлалкил опускается вниз. Если не принимать особых мер, то вскоре поверхность ртутного катода быстро покрывается слоем металлалкила, вследствие чего прекращается прохождение тока чере электролит. Во избежание этого применяют подвижный электролит, который, протекая над поверхностью ртути, увлекает с собой опускающиеся капельки металлалкила, собирающиеся затем в специальной отстойной части аппарата.

При получении летучих металлалкильных соединений особая трудность заключается и разделении образующейся на аноде смеси иеком- 5 -ЛЬ 132136

№ 132136- б плексмых алкильиых соединений анодного металла с продуктами разло ения электролита, содержащими алюминии.

Эта трудность устрайяется, если применять в качестве электролита комплексные соединения с общей формулой AkIAlRsOR. В случае получения тетраэтилсви1ица Me означает натрий, который частично может быть заменен калием, R- алкил с прямой цепью, имеющий, в частности, 2 атома углерода, и а.лкил, нмеюн1нй, в частности, от 2 до 8 атомов углерода, или в известных случаях замещенный арильны радикал. Радикал OR может, следовательно, быть радикалом алифатического первичного или вторичного спирта, .или цнклоалифатического спирта, например циклогексанола. Могут быть применены и арокснрадикалы, но при этом следует отдать предпочтение алкоксирадикалам. В этом случае при электролизе на катоде выделяется жидкий натрий, а на аноде - смесь из тетраэтилсвинца и 4 молекул соединения AlRoOR.

Соединения с общей формулой AiR2OR не столь реакционноспособны как алюминийтриалкилы. Они более стойки по отнощению к тетраэтилсвинцу, имеют более высокую температуру кипения, чем соответствующие алю.минийтриалкилы, и поэтому могут быть легко отделены от образовавщегося металлалкила. Электропроводность комплексных соединений MefAlRaOR сравнительно невелика, так что электролиз таких соедине гий требует значительного расхода электроэнергии.

Однако, одна только возможность легкого отделения тетраэтилсвинца оправдывает повыщенный расход электроэнергии.

Расход электроэнергии можно значительно снизить, если применять в качестве электролита смесь комплексных соединений MeLAlRsOR о комплексными соединениями общей формулы MefAlR l, так как электропроводность последних должна быть по крайней мере в 10 раз выще.

Применение в качестве электролита соединений MeJAlR где Me - натрий, позволяет проводить электролиз так, чтобы на катоде выделился металл в жидком виде.

При употреблении соответствующих соединений калия возникаюг трудности при выделении металла на катоде. Однако, калийные соединения лучще проводят ток, чем соединения натрия, поэтому целесообразно применять электролиты, состоящие из калийалюминийтетраалкила и натрийалкокси- или натрийароксиалюминийтриалкила или даже из трех компонентов:

, и MefAlRsOR.

Важно, чтобы тетраэтилсвинец или другой получаемый металлалкил по возможности легко отделялся от образующегося вместе с ним алкокси- или ароксиалюминийдиалкила. Соответствующим выбором остатка OR можно как угодно далеко раздвинуть температуры кипения обоях компонентов. Однако, ОН не должно быть слищком малым, так как тогда точка кипения его была бы слишком низка; но его не следует выбирать и слищком больщим, так как в противном случае «балласт из-за того, что OR является инертной частью электролита, слищком велик, и электропроводность комплексного электролита падает.

Для приготовления тетраэтилсвинца хорощо себя зарекомендовал, например, бутоксидиэтилалюминий. Смесь 1 моля РЬ(С2Н5)4 и 4 молей (С2Н5)2 АЮС4Н9 состоит по весу из /з (округленно) тетраэтилсвинца и /3 бутокс.идиэтилалюминия. Простая, однократная перегонка позволяет получить тетраэтилсвинец в виде дистиллата и не содержащее свинца соединение алюминия в остатке, В данном случае основной составной частью электролита будет соединение (С2Н5)зОСцН9, но могут применяться и другие аналогичные соединения. Преимущество этих соедннений заключается в том, что их CMCCII, например, с тетраалкилами свинца менее расположены к разложению при нагревании.

Соединения MelAlR OR, применяемые в качестве электролитов, могут быть получены:

а)взаимодействием комплексных соединений со спиртами или фенолами по реакции:

MefAIR4l+HOR Me AlR30R ±HR;

б)взаимодействием алюминийтриалкилов с алкоголятами натрия или калия или с их фенолятами по реакции:

AlR3-fMeOR Me AlR3OR ;

в) осторожным окислением алюминийтриалкилов -кислородом, взятым из расчета /2 моля на 1 моль алюминийорганического соединения, при этом могут быть получены лишь соединения, в которых R R. Реакция идет по уравнению:

г)взаимодействием образующегося при электролизе на аноде соединения R2A1OR с алюминийтриалкилом и натрием или калием по следуюпдему уравнению:

3R, AlR3 + А.

Получающийся при этом ал/оминий может быть снова использован для получения алюминийтриалкила;

д)присоединение гидрида щелочного металла к образующемуся нз аноде соединению R2A1OR с последующей обработкой продукта присоединения этиленом или другим олефином С,) H2n-f НС2; при этом (для этилена) происходит следующая реакция:

МеН+(C2H5)2AlOR-bC2H4-Me(C2H5bA10R.

Этот способ получения или регенерации электролита является лучшим. Отработанный электролит:или католит в случае, когда работа производится с диафрагмой, переводят в реактор, рассчитанный на работу, под давлением, туда же загружают натрий и (C2H5)2A1OR (полученный из анодного пространства),-обрабатывают эту смесь последовательно водородом, для превращения натрия в гидрид, и этиленом. Количество щелочного металла, выделяющееся на катоде во время электролиза, достаточно для регенерации электролита по такому способу.

Обработка этиленом производится при температуре от 130° до 220°, наиболее эффективно в пределах от 150 до 200° и при давлении до 100 атм, как правило в пределах от I до 20 атм.

Таким образом, можно создать круговой процесс получения металлалкила, например тетраэтилсвинца, состоящи из следующих стадий:

(C2H5)зOR +V4Pb+элeктpoэнepn я Me+Al(C2H5)20R +/4Pb(C2H5)4;

Al(C2H5)20R +MeH+C2H4 Me Al(C2H5)3OR. Этот процесс сводится к электролизу этильного соединения щелочного металла, растворенного в соединении AI(C2H5)2OR с применением свинцового анода.

Калийалюминийтетраалкил, являющийся главной составноГ частью некоторых электролитов, получают по обменной реакции между натрцйалюминийтетраалкилом и .хлористым калием по реакции Na.A. NaCI-H AIR4.

Для этого за.мешивают расплавленное натриевое соединение с порошкообразным хлористым калием при 120° и сливают Ж1 дкость с не растворимого в ней хлористого натрия. При применении хлорида калия в количестве меньше 1 моля на моль натриевого соединения можно по-.

R 3AH-/202 R 2A10R ;

.Ме- -/2Н2 МеН;

№ 132136- 8 -лучить электролит с любым соотношением между натриевым и калиевым комплексами.

Даже при высоком содержании калия в электролите на катоде выделяется только натрий.

Условия электролиза выбирают таким образом, чтобы на катоде выделялся жидкий металлический натрий. Это может быть достигнуто тем, что у катода поддерживают температуру не ниже 100°, так как натрий плавится при 96°.

Выделение металлического натрия из элeкtpoлитa, содержащего натрий и калий, возможно лишь в том случае, когда содержание калиевого соединения в электролите не превышает 80%. Потерю электролитом натрия компенсируют добавкой комплексных соединений натрия. Пр.ч применении катода, изготовленного из меди или железа, жидкий натрий, выделяюшийся на катоде в виде тонкой пленки, стекает по электроду вниз. Образующийся на дне электролизера слой жидкого металла может быть легко спущен.

Предпочтительно работать с анолитом и католитом одинакового состава. Для этого электролит предварительно насыщают R2A1OR, так что при электролизе первые небольшие количества образующегося металлалкила и соединения R2A1OR выделяются в виде отдельного жидкого слоя.

Рекомендуются следующие составы электролитов: а) В молях:

(C2H5)4l+Na Al(C2H5), (C2H5)(C2H5) (C2H5)3OR, (C2H5)(C2H5)30Ra

в) В молярных процентах:

Натрий от 100 до 20%; калий от О до 80% от всего содержания щелочных металлов; Mel(С2Н5)4А1, от 95 до 50%; Me(C2H5)3AlOR -от 5 ДО 50%.

Особые преимущества имеет такой метод осуществления способа, когда добавка алкоксисоединения к электролиту производится не с самого начала процесса, а во время электролиза, так что электролит к моменту начала фактического получения тетраэтилсвинца состоит почти целиком из MeiAl(C2H5)4l и содержит (C2H5)3AIOR лищь в таких количествах, которые как раз достаточны для прохождения нужной реак; ции обмена и соответствуют расходу алкоксисоединения во время электролиза. При таком способе работа проходит длительное время при наибольщей электропроводности.

Для отделения получаемого металлалкила от электролита используют как правило то явление, что в процессе электролиза анолит разделяется на два слоя, из которых один содержит значительную часть полученного металлалкила наряду с соединением ()2A1OR. Можно также выделить металлалкил из аиолита разгонкой (желательно под вакуумом). Так приходится, в частности, поступать, когда разделение слоев вовсе не происходит, что монсет иметь место тогда, когда в электролите содержится высокая концентрация комплексных соединений

(C2H5)30R.

Вместо того, чтобы прибавлять к электролиту во время электролиза комплексное алкокси- или ароксисоединение, можно вести процесс, применяя электролит, состоящий только из Образующуюся на аноде смесь алюминийалкилов с металлалкилом, отводят из электролизера и обрабатывают вне его комплексными соединениями Me / lR3OR.

Оба описанные приема выполнения способа обеспечиваютполучение на катоде жидкого щелочного металла. Таким же способом можно получать алюминийалкнльные или магниналкильные соединения с применением не легирующихся натрием катодов. При получении этих металлалкильных соединений не требуется проводить обменную реакцию с комплексными алкокси- или ароксисоединеииями, так как магнийдиалкилы являются труднолетучими соединениями, вследствие чего не требуется никаких дополнительных меропр ияти1 г для их отделения.

Примером процесса данного, типа является электролитический способ получения диалкилмагния и триалки/талюминия, в соответствии с которым электролизу подвергают комплексное соединение с оби1,ей формулой (где Л1е - это натрий или.смесь натрия и калия, R - алкильные радикалы, содержащие, в частности, от 2 до 6 атомов углерода). Анод, в данном случае изготавливают, соответственно, из магния илч алюминия.

Материалом для катода могут, служить все электропроводящие материалы, которые- в условиях реакции не сплавляются с выделяющимся на катоде натрием.

При электролизе на аноде образуется металлалкил из металла аиода и алкильного радикала и свободный алюминийтриалкил как продукт разложения электролита. Нежелательные осложнения при выделении натрия на катоде и металлалкила на аноде устраняют, применяя диафрагму для отделения катодного пространства от анодного.

При получении триалкилалюминия процесс электролиза лучще вести под вакуумом. При этом образующийся на аноде алюминийтриалкил отгоняют из электролита непосредственно после его образования. Другая возможность заключается в применении жидких экстрагирующих веществ, которые не смещиваются с электролитом и извлекают металлорганические соединения, образующиеся на аноде. При этом электролит постоянно промывается во время электролиза экстрагирующим веществом.

При работе с алюминиевым анодом образуется только триалкилалюминий, причем на каждый эквивалент триалкилалюминия, образующегося за счет растворения анода, одновременно получается три эквивалента за счет разложения электролита, а всего выделяется четыре эквивалента триалкилалюминия.

Для осуществления кругового способа получения триалкилалю.миния электролизу подвергают комплексное соединение типа Me. Образующийся на аноде триалкилалюминий отделяют от электролита. /4, этого количества триалкилалюминия вместе с натрием, выделивщимся на катоде, обрабатывают водородом и соответствующим олефином вне электролизера для превращения их снова в комплексное соединение , которое затем периодически или непрерывно вводят в электролизер. При таком варианте осуществления способа исходными материалами, которые рЗсходуются для получения триалкилалюминия, являются: алюминий, водород и олефин. Другие материалы, применяе.мые при электролизе, находятся в круговороте (расходуются только на восполнение потерь). Аналогичным образом осуществляется круговой процесс получения диалкилмагния.

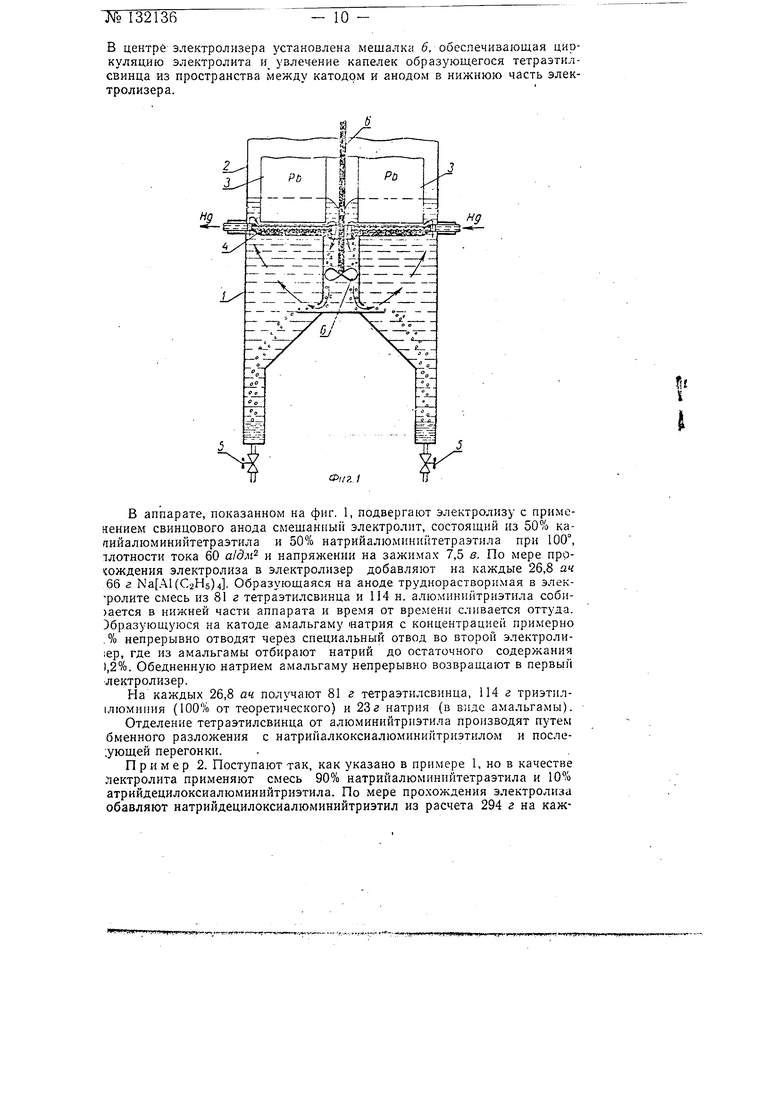

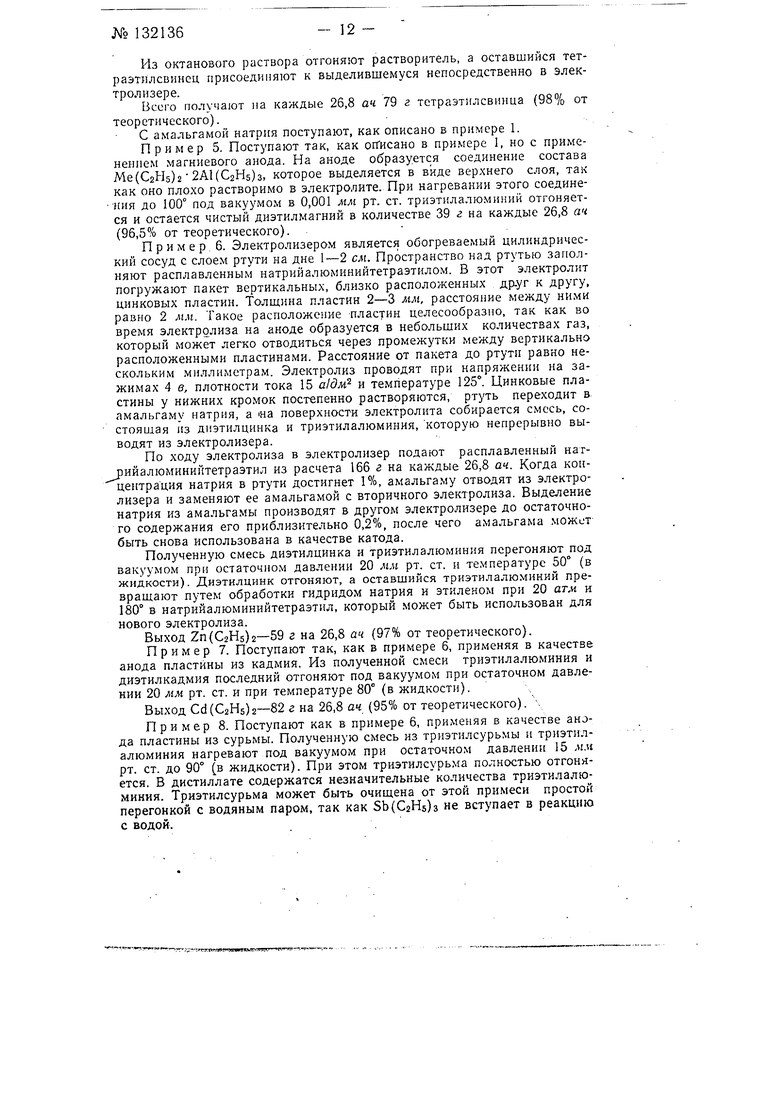

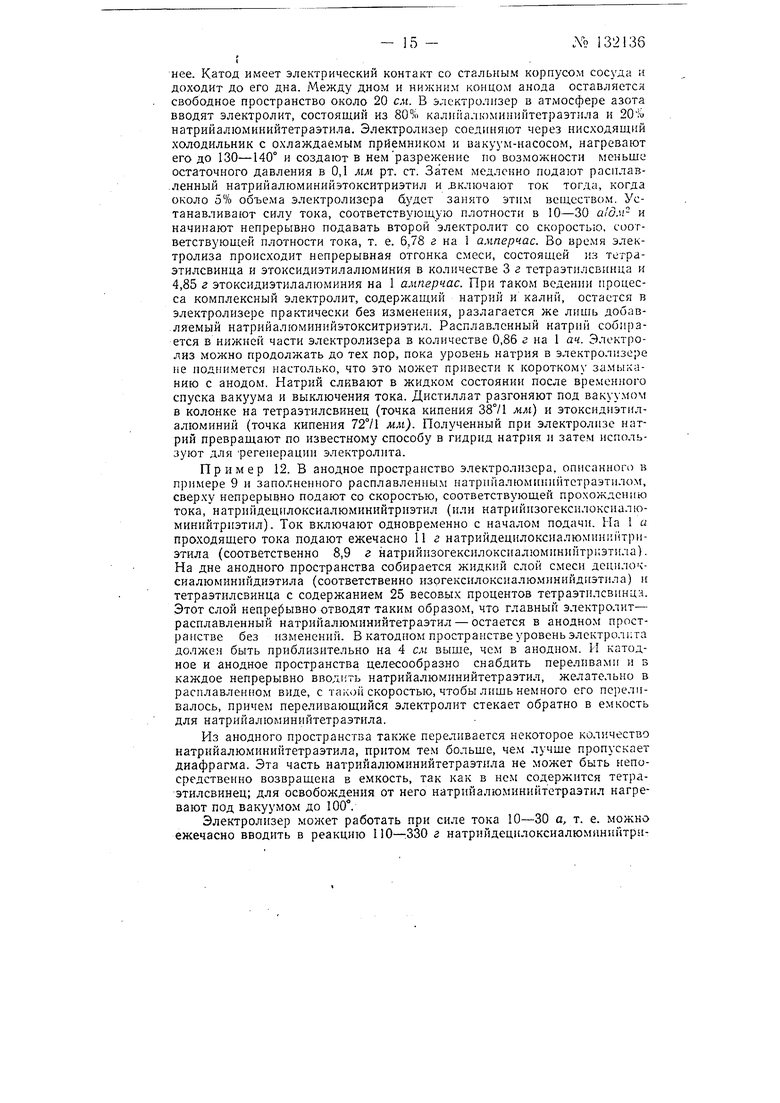

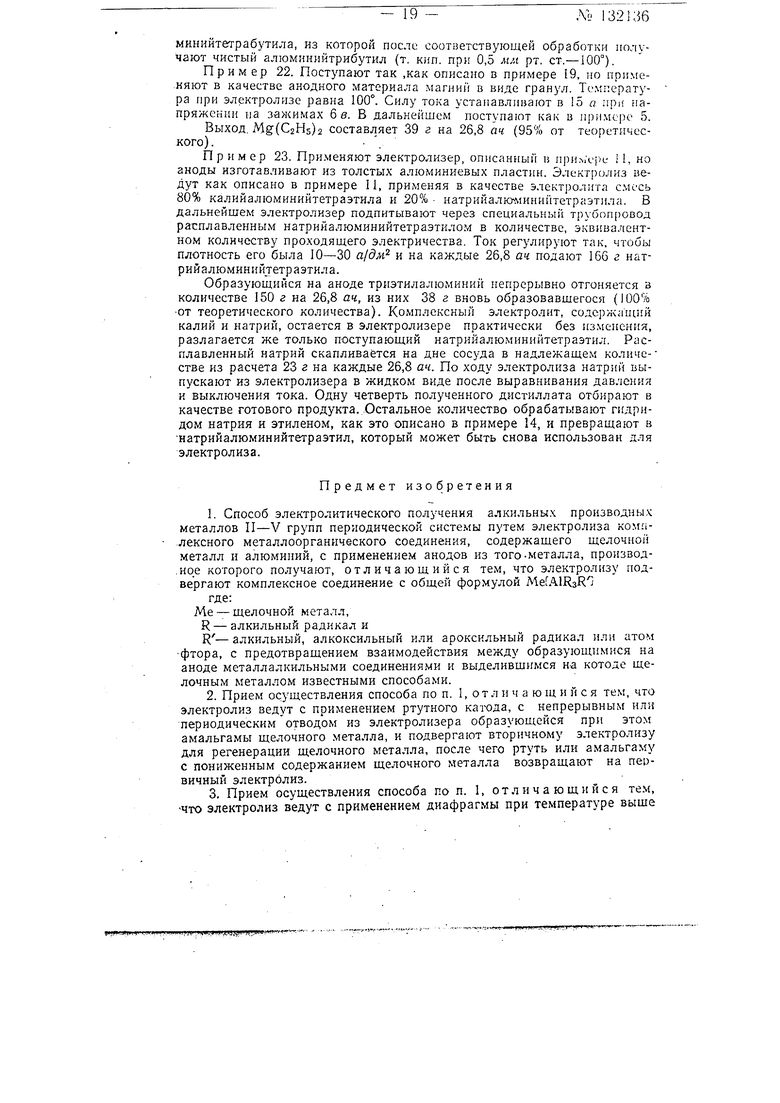

Пример 1. Для получения тетраэтилсв шца применяют электролизер (фиг. 1), представляющий собой стальной цилиндрический сосуд / с колпаком 2, к крыщке которого (на чертеже не показана) подвешены массивные свинцовые аноды 3. Катодом служит ртуть, находящаяся на эмалированной тарелке 4, расположенной под анодами. Ртут: и -прерызно поступает на тарелку с одной стороны и отводится с другой. Образующийся при электролизе тетраэтилсвинец собирается в нижней суженной части сосуда / и периодически спускается при помощи кранов5- 9 -K 132136

В центре электролизера установлена мешалка б, обеспечивающая циркуляцию электролита и увлечение капелек образующегося тетраэтилсвинца из пространства между катодом и анодом в нижнюю часть электролизера.

в аппарате, показанном на фиг. 1, подвергают электролизу с применением свинцового анода смешанный электролит, состоящий из 50% капийалюминийтетраэтила и 50% натрийалюминийтетраэтила при 100°, 1ЛОТНОСТИ тока 60 а/дм и напряжении на зажимах 7,5 в. По мере прохождения электролиза в электролизер добавляют на каждые 26,8 ач 66 г (C2H5)4. Образующаяся на аноде труднорастворимая в элекролите смесь из 81 г тетраэтилсвинца и 114 н. алюминийтриэтила соби)ается в нижней части аппарата и время от времени сливается оттуда. Образующуюся на катоде амальгаму «атрия с концентрацией примерно .% непрерывно отводят через специальный отвод во второй электроли;ер, где из амальгамы отбирают натрий до остаточного содержания ),2%. Обедненную натрием амальгаму непрерывно возвращают в первый лектролизер.

На каждых 26,8 ач получают 81 г тетраэтилсвинца, 114 г триэтил1ЛЮМИИИЯ (100% от теоретического) и 23г натрия (в амальгамы).

Отделение тетраэтилсвинца от алюминийтриэтила производят путем бменного разложения с натрийалкоксиалюлшнийтриэтилом и после.ующей перегонки.

Пример 2. Поступают так, как указано в примере 1, но в качестве лектролита применяют смесь 90% натрийалюминийтетраэтила и 10% атрийдецилоксиалюминийтриэтила. По мере прохождения электролиза сбавляют натрийдецилоксиалюминийтриэтил из расчета 294 г на каж.дые 26,8 ач. Выделяется смесь тетраэтнлсвннца н децилоксиалюмини диэтила в виде труднорастворимого слоя, который собирается на дне сосуда, откуда его время от времени спускают через кран 5. Из этой смесл при 1 мм рт. ст. с температурой бани 100° отгоняют тетраэтилсвине |;. Остаток от перегонки, представляющий собой чистый децилоксиалюминий.диэтил, обрабатывают гидридом натрия и этиленом при 190° и 10 аг для превращения в натрийдецилоКсиалюминийтриэтил, который повторно используют.при электролизе;

Амальгаму натрия при содержании в ней натрия 1,5% непрерывно отводят из электролизера, задМещая отводимое количество бедной амальгамой, содержащей 0,2% натрия.

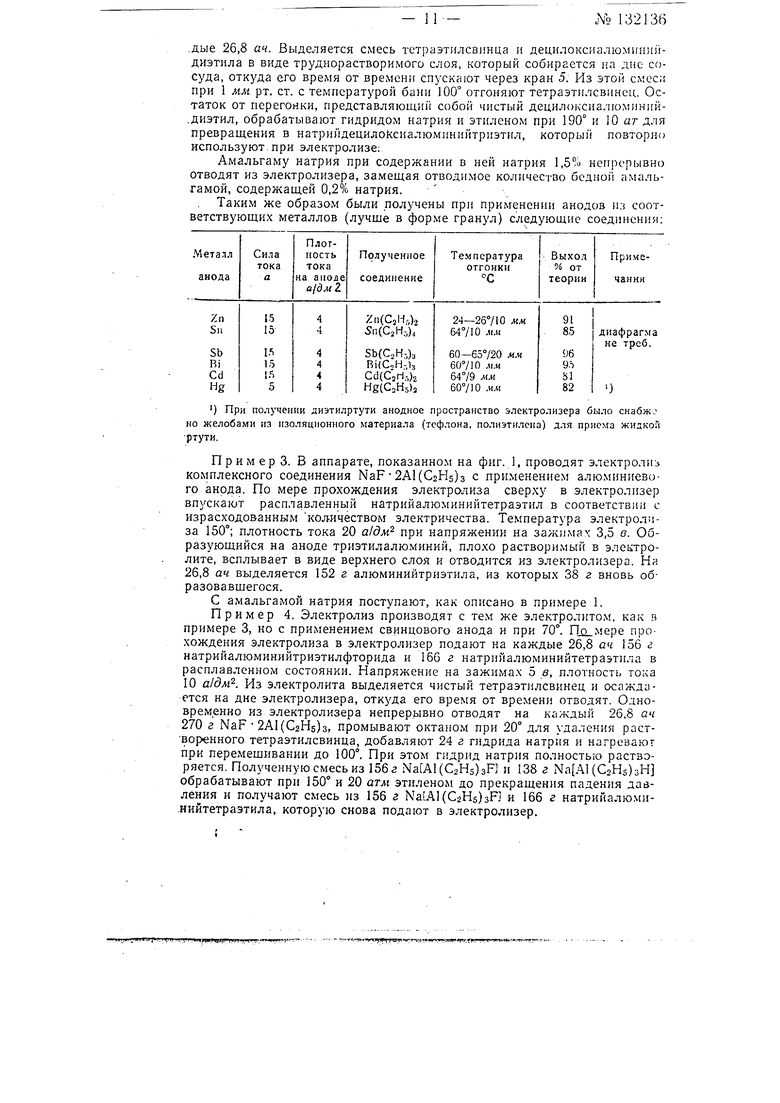

. Таким же образом были получены при применении анодов из соответствующих металлов (лучще в форме гранул) следующие соединения;

) При получении диэтилртути анодное пространство электролизера было снабжо но желобами из изоляционного материала (тефлона, полиэтилена) для приема жидко | ртути.

Пример 3. В аппарате, показанном на фиг. 1, проводят электролит комплексного соединения NaF 2А1(С2Н5)з с применением алюминиевого анода. По мере прохождения электролиза сверху в электролизер впускают расплавленный натрийалюминийтетраэтил в соответствии с израсходованным кол.ичеством электричества. Температура электролиза 150°; плотность тока 20 Ыдм при напряжении на зажимах 3,5 в. Образующийся на аноде триэтилалюминий, плохо растворимый в электролите, всплывает в виде верхнего слоя и отводится из электролизера. На 26,8 ач выделяется 152 г алюминийтриэтила, из которых 38 г вновь образовавщегося.

С амальгамой натрия поступают, как описано в примере 1.

Пример 4. Электролиз производят с тем же электролитом, как в примере 3, но с применением свинцового анода и при 70°. П. прохождения электролиза в электролизер подают на каждые 26,8 ач 156 г натрийалюминийтриэтилфторида и 166 г натрийалюминийтетраэт1 ла в расплавленном состоянии. Напряжение на зажимах 5 в, плотность тока 10 а1дм. Из электролита выделяется чистый тетраэтилсвинец и осаждается на дне электролизера, откуда его время от времени отводят. Одновременно из электролизера непрерьшно отводят на каждый 26,8 ач 270 г NaF 2А(С2Н5)з, промывают октаном при 20° для удаления растBop JHHoro тетраэтилсвинца, добавляют 24 г гидрида натрия и нагревают при перемещивании до 100°. При этом гидрид натрия полностью растворяется. Полученную смесь из 156 г (C2H5)3F и 138 г (С2Н5)зН обрабатывают при 150° и 20 атм этиленом до прекращения падения давления и получают смесь из 156 г NaiAl(C2H5)3F и 166 г натрийалюми.нийтетраэтила, которую снова подают в электролизер.

- 11--Ло 13213В

№ 132136- 12 Из октанового раствора отгоняют растворитель, а оставшийся тетраэтллсвинсц присоединяют к выделившемуся непосредственно в электролизере.

Всего получают на каждые 26,8 ач 79 г тотраэтилсвинца (98% от теоретического).

С амальгамой натрия поступают, как описано в примере 1.

Пример 5. Поступают так, как огГисано в примере 1, но с применением магниевого анода. На аноде образуется соединение состава Ме(С2Н5)2 2А1(С2Н5)з, которое выделяется в виде верхнего слоя, так как оно плохо растворимо в электролите. При нагревании этого соедине ния до 100° под вакуумом в 0,001 мм рт. ст. триэтнлалюминий отгоняется и остается чистый диэтилмагний в количестве 39 г на каждые 26,8 ач (96,5% от теоретического).

П р и м е р 6. Электролизером является обогреваемый цилиндрический сосуд с слоем ртути на дне 1-2 см. Пространство над ртутью заполняют расплавленным натрийалюминийтетраэтилом. В этот электролит погружают пакет вертикальных, близко расположенных др-уг к другу, цинковых пластин. Толщина пластин 2-3 мм, расстояние между ними равно 2 мм. Такое расположение пластин целесообразно, так как во время электролиза на аноде образуется в небольших количествах газ, который может легко отводиться через промежутки между вертикально расположенными пластинами. Расстояние от пакета до ртути равно нескольким миллиметрам. Электролиз проводят при напряжении на зажимах 4 в, плотности тока 15 и температуре 125°. Цинковые пластины у нижних кромок постепенно растворяются, ртуть переходит в амальгаму натрия, а «а поверхности электролита собирается смесь, состоящая диэтилцинка и триэтилалюминия, которую непрерывно выводят из электролизера.

По ходу электролиза в электролизер подают расплавленный натрийалюминийтетраэтил из расчета 166 г на каждые 26,8 ач. Когда концентрация натрия в ртути достигнет 1%, амальгаму отводят из электролизера и заменяют ее амальгамой с вторичного электролиза. Выделение натрия из амальгамы производят в другом электролизере до остаточного содержания его приблизительно 0,2%, после чего амальгама может быть снова использована в качестве катода.

Полученную смесь диэтилцинка и триэтилалюминия перегоняют под вакуумом при остаточном давлении 20 мм рт. ст. и температуре 50° (в жидкости). Диэтилцинк отгоняют, а оставшийся триэтилалюминий превращают путем обработки гидридом натрия и этиленом при 20 атм и 180° в натрийалюминнйтетраэтил, который может быть использован для нового электролиза.

Выход Zn(C2H5)2-59 г на 26,8 ач (97% от теоретического).

Пример 7. Поступают так, как в примере 6, применяя в качестве анода пластины из кадмия. Из полученной смеси триэтилалюминия и диэтилкадмия последний отгоняют под вакуумом при остаточном давлении 20 мм рт. ст. и при температуре 80° (в жидкости).

Выход Cd(C2H5)2-82 г на 26,8 ач (95% от теоретического). Ч

Пример 8. Поступают как в примере 6, применяя в качестве анода пластины из сурьмы. Полученную смесь из триэтилсурьмы и триэтилалюминия нагревают под вакуумом при остаточном давлении 15 мм рт. ст. до 90° в жидкости). При этом триэтилсурьма полностью отгоняется. В дистиллате содержатся незначительные количества триэтилалюминия. Триэтилсурьма может быть очищена от этой примеси простой перегонкой с водяным паром, так как 5Ь(С2Н5)з не вступает в реакцию с водой.

Выход ЗЬ(С2Н5)з-70 г на 26,8 ач (100% от теоретического).

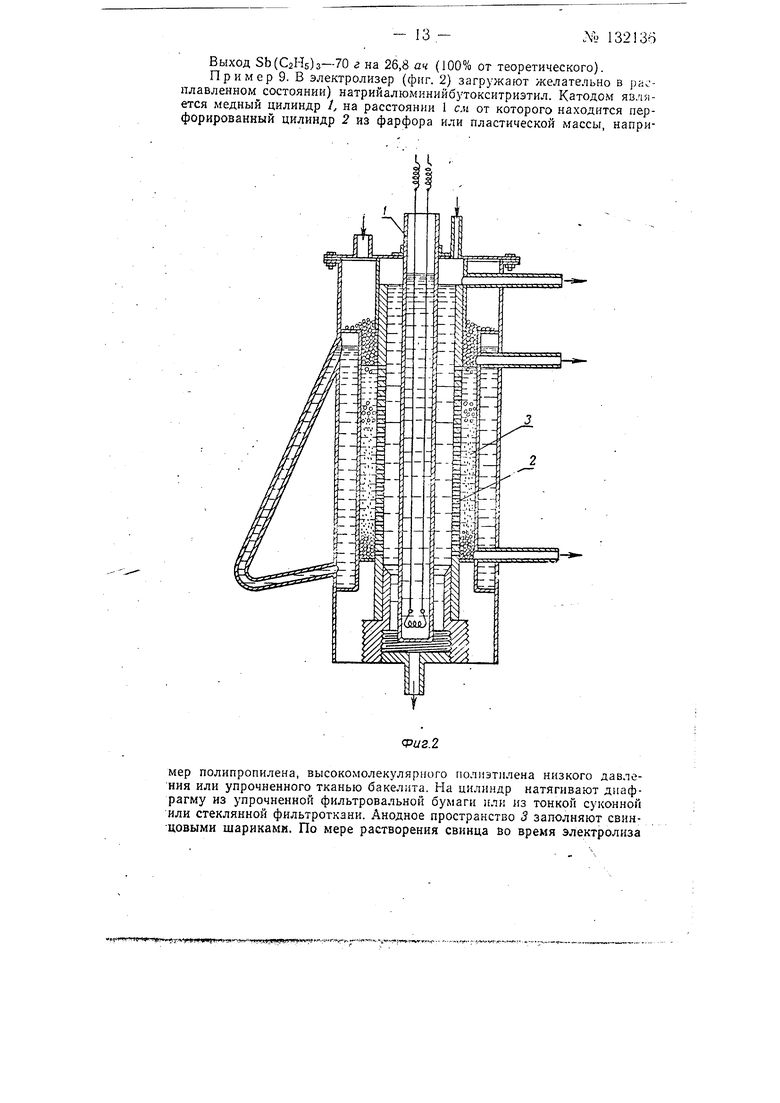

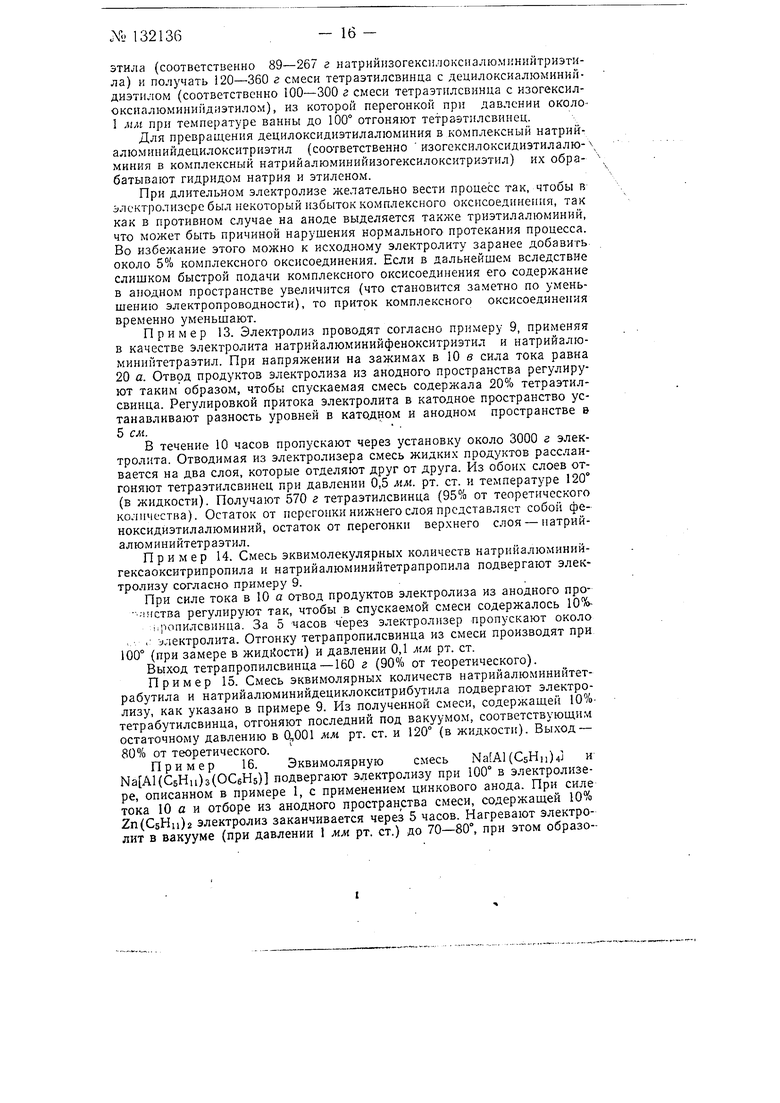

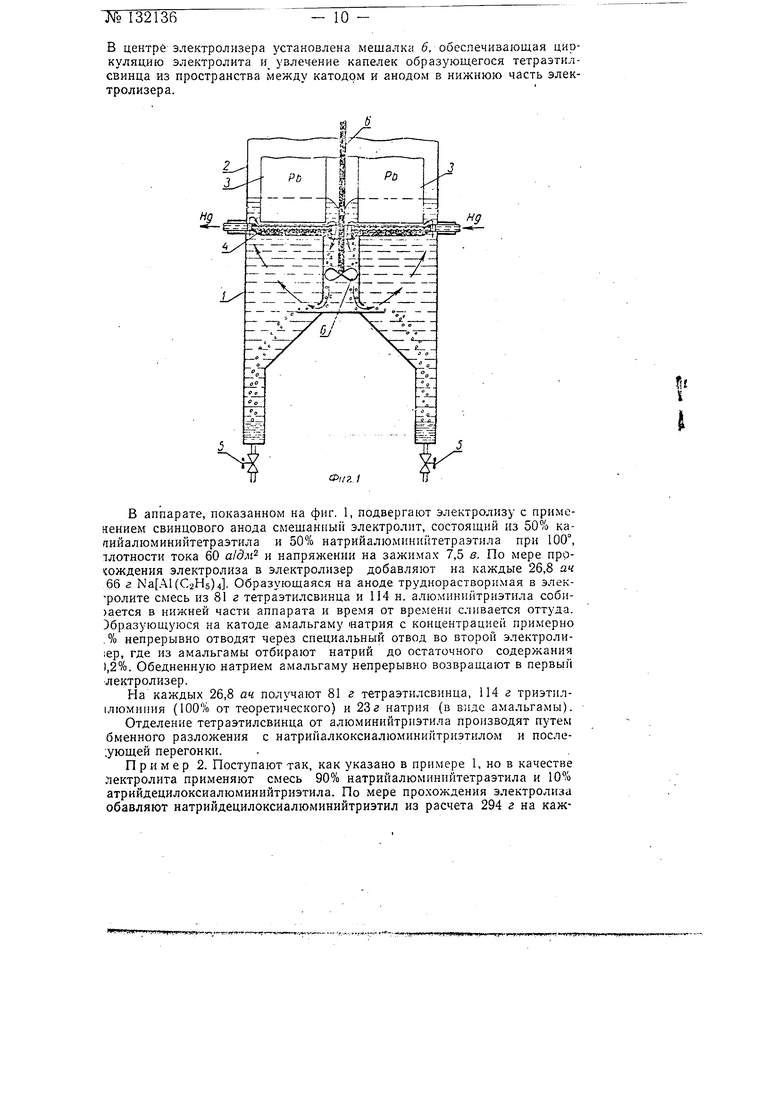

Пример 9. В электролизер (фиг. 2) загружают желательно в расплавленном состоянии) натрийалюминийбутокситриэтил. Катодом является медный цилиндр Д на расстоянии 1 см от которого находится перфорированный цилиндр 2 из фарфора или пластической массы, например полипропилена, высокомолекулярного полиэтилена низкого давления или упрочненного тканью баке.пта. На цилиндр натягивают диафрагму из упрочненной фильтровальной бумаги ли из тонкой суконной или стеклянной фильтроткани. Анодное пространство 3 заполняют свинцовыми шариками. По мере растворения свинца во время электролиза

№ 132136- 14 -

свинцовые шарики непрерывно иополняются. Нагревание электролига или отвод выделяемого током тепла производится с помощью жидкости с температурой около 100°, циркулирующей внутри катода. Подвод или отвод тепла от наружного цилиндра производится так, чтобы температура в анодном пространстве была не выше 70°. Целесообразно иметь во время электролиза температуру в катодном пространстве около 100°, а в анодном - около 70°. Сила тока устанавливается в 15 а при напряжении на зажимах 30 в, что соответствует при указанных выще размерах аппарата анодной плотности тока в 4 а/дм и катодной плотности тока в 10 а/дм. Образующийся на катоде натрий стекает в виде тонкой пленки по поверхности катода в нижнюю часть катодного пространства, откуда он время от времени спускается в расплавленном виде. Спуск из анодного пространства устанавливается таким образом, чтобы спускаемая реакционная смесь содержала около 10% тетраэтилсвинца; это и.меет место тогда,.когда из анодного пространства в час спускается около 500 см жидкости. Приток в катодное пространство следует так регулировать, чтобы уровень жидкости в катодном пространстве был на 4- 5 см выше, чем в анодном пространстве. При перегонке под вакуумом при остаточном давлении 0,5-0,3 мм рт- ст. и 40-42° (в парах) сначала, отгоняется тетраэтилсвинец, затем при 120-150° (в жидкости) бутоксидиэтилалюминий. Получают на 1 ач 2,8 г тетраэтилсвинца {выход 93% теоретического) и 5,9 г А1(С2Н5)2().

Пример. 10. Электролиз проводят согласно примеру 9, применяя смешанный электролит, состоящий из 5 молей (830 г) (С2Н5)4 и 5 молей (1050 г) (C2H5)3(OC4H9).

Электропроводность электролита составляет 0,01 о.и см- при 100°.

При напряжении на зажимах, равном 9 в, получают силу проходящего тока 20 а, что соответствует анодной плотности тока в 5,3 а/дм и катодной плотности тока в 13 а1дм. Образующиеся на катоде жидкие продукты периодически отводятся из электролизера, а стекание из анодного простра.нства устанавливается таким образом, чтобы в спускаемой реакционной смеси содержалось 20% тетраэтилсвинца. Рсгулиру:: пр;;ток в катодное пространство, устанавливают разность уровней катодной и анодной жидкости в 4 см. В течение 5 часов пропускают через установку 1880 г электролита и после остановки (выключения тока) спускают остаток электролита. Вся жидкость разделяется на 2 слоя, которыеотделяют друг от друга. Нижний слой представляет собой смесь тетраэтилсвинца и диэтилбутоксиалюминия, верхний слой -расплавленный натрийалюминийтетраэтил с некоторым содержанием натрийалюминийбутокситриэтила. Нижний слой перегоняют под вакуумо.м соответствующем остаточному давлению в 0,5 мм рт. ст., при этом сначала отгоняют при 40° тетраэтилсвинец в количестве 286 г (95% от теоретического). Остаток от перегонки состоит из диэтилбутоксиалюминия, который снова превращают в комплексный натрийалюминийбутокситриэтил. Прежде чем смещать регенерат с остатком электролита следует последний еще раз подогреть до 100-120° под вакуумом при остаточном давлении 0,5 мм рт. ст., чтобы полностью освободить его от тетраэтилсвинца, и лишь затем добавляют регенерированную комплексную соль, после чего можно начать новую операцию электролиза.

Пример Л1. В этом примере используют электролизер, который состоит из прочного стального цилиндра, рассчитанного на вакуум, с расположенным в середине катодом из листовой меди, по обе стороны которого на расстоянии 1-2 см находятся аноды из толстых свинцовых пластин. Аноды пропущены через крышку цилиндра и изолированы отнее. Катод имеет электрический контакт со стальным корпусом сосуда и доходит до его дна. Между дном и нижним концом анода оставляется свободное пространство около 20 см. В электролизер в атмосфере азота вводят электролит, состоящий из 80% калийалк)ми1 ийтетраэтила и 20: натрийалюминийтетраэтила. Электролизер соединяют через нисходящий холодильник с охлаждае.мым приемником и вакуум-насосом, нагревают его до 130-140° и создают в немразрежение по возможности меньше остаточного давления в 0,1 мм рт. ст. Затем медленно подают расплав.ленный натрийалюминийэтокситриэтил и дзключают ток тогда, когда около 5% oobejMa электролизера будет занято этим веществом. Устанавливают силу тока, соответствующую плотности в 10-30 а/дм- и начинают непрерывно подавать второй электролит со скоростью, соответствующей плотности тока, т. е. 6,78 г на 1 амперчас. Во время электролиза происходит непрерывная отгонка смеси, состоящей из тетраэтилсвинца и этоксидиэтилалюминия в количестве 3 г тетраэтнлсвинца и 4,85 г этоксидиэтилалюминия на 1 амперчас. При таком ведении процесса комплексный электролит, содержащий натрий и калий, остается в электролизере практически без изменения, разлагается же лишь добав.ляемый натрийалюминийэтокситриэтил. Расплавленный натрий собирается в нижней части электролизера в количестве 0,86 г на 1 ач. Электролиз можно продолжать до тех пор, пока уровень натрия в электролизере не поднимется настолько, что это может привести к короткому за.мыканию с анодом. Натрий сливают в жидком состоянии после временного спуска вакуума и выключения тока. Дистиллат разгоняют под вакуу.мом в колонке на тетраэтилсвинец (точка кипения 38°/1 мм) и этоксидиэтилалюминий (точка кипения 72°/1 мм). Полученный при электролизе натрий превращают по известному способу в гидрид натрия и затем используют для регенерации электролита.

Пример 12. В анодное пространство электролизера, описанного в примере 9 и заполненного расплавленным натрпйалюмини1 тетраэтилом, сверху непрерывно подают со скоростью, соответствующей прохождению тока, натрийдецилоксиалюминийтриэтил (или натрийизогексилоксналюминийтриэтил). Ток включают одновременно с началом подачи. Иа 1 а проходящего тока подают ежечасно 11 г натрийдецилоксиалюмин йтриэтила (соответственно 8,9 г натрийизогексилоксиалюминийтр1;этила). На дне анодного пространства собирается жидкий слой смеси децило сиалюминийдиэтила (соответственно изргексилоксиалюминийдиэтила) и тетраэтнлсвинца с содержанием 25 весовых процентов тетраэтилсвинцн. Этот слой непрерывно отводят таким образо.м, что главный электролит- расплавленный натрийалюмннийтетраэтил - остается в анодном пространстве без изменений. В катодном пространстве уровень электролита должен быть приблизительно на 4 см выще, чем в анодном. И катодное и анодное пространства целесообразно снабдить переливами и в каждое непрерывно вводить натрийалюминийтетраэтил, желательно в расплавленном виде, с такой скоростью, чтобы лищь немного его переливалось, причем переливающийся электролит стекает обратно в емкость для натрийалюминийтетраэтила.

Из анодного пространства также переливается некоторое количество натрийалюминийтетраэтила, притом тем больще, чем лучще пропускает диафрагма. Эта часть натрийалюминийтетраэтила не может быть непосредственно возвращена в емкость, так как в не.м содержится тетраэтилсвинец; для освобождения от него натрийалюминийтетраэтил нагревают под вакуумом до 100°.

Электролизер может работать при силе тока 10-30 а, т. е. можно ежечасно вводить в реакцию 110-:330 г натрийдецилоксиалюминийтри- 15 -Л 132136

Лг 132136- 16 зтила (соответственно 89-267 г натрийнзогекснлоксналюминийтриэтила) к получать 120-360 г смеси тетраэтилсвинца с децилоксиалюминийдиэтнлом (соответственно 100-300 г смеси тетраэтилсвинца с изогексилоксиалюминийдиэтилом), из которой перегонкой при давлении около1 мм при температуре ванны до 100° отгоняют тетраэтилсвинец.

Для превращения децилоксидиэтилалюминия в комплексный натрийалюминийдецилокситриэтил (соответственно изогексилоксидиэтилалю- миния в комплексный натрийалюминийизогексилокситриэтил) их обрабатывают гидридом натрия и этиленом.

При длительном электролизе желательно вести процесс так, чтобы в электролизере был некоторый избыток комплексного оксисоединепия, так как в противном случае на аноде выделяется также триэтилалюминий, что может быть причиной нарушения нормального протекания процесса. Во избежание этого можно к исходному электролиту заранее добавить около 5% комплексного оксисоединения. Если в дальнейшем вследствие слишком быстрой подачи комплексного оксисоединения его содержание в анодном пространстве увеличится (что становится заметно по уменьшению электропроводности), то приток комплексного оксисоединения временно уменьшают.

Пример 13. Электролиз проводят согласно примеру 9, применяя в качестве электролита натрийалюминийфенокситриэтил и натрийалюминийтетраэтил. При напряжении на зажимах в 10 в сила тока равна 20 а. Отвод продуктов электролиза из анодного пространства регулируют таким образом, чтобы спускаемая смесь содержала 20% тетраэтилсвинца. Регулировкой притока электролита в катодное пространство устанавливают разность уровней в катодном и анодном пространстве в 5 см.

В течение 10 часов пропускают через установку около 3000 г электролита. Отводимая из электролизера смесь жидких продуктов расслаивается на два слоя, которые отделяют друг от друга. Из обоих слоев отгоняют тетраэтилсвинец при давлении 0,5 мм. рт. ст. и температуре 120° (в жидкости). Получают 570 г тетраэтилсвинца (95% от теоретического количества). Остаток от перегонки нижнего слоя представляет собой феноксидиэтилалюминий, остаток от перегонки верхнего слоя - иатрийалюминийтетраэтил.

Пример 14. Смесь эквимолекулярных количеств натрийалюминингексаокситрипропила и натрийалюминийтетрапропила подвергают электролизу согласно примеру 9.

При силе тока в 10 а отвод продуктов электролиза из анодного про;1мства регулируют так, чтобы в спускаемой смеси содержалось ЮКь

;:ропилсвинца. За 5 часов через электролизер пропускают около

, ,: электролита. Отгонку тетрапропилсвинца из смеси производят при

100° (при замере в жид1(ости) и давлении 0,1 мм рт. ст.

Выход тетрапропилсвинца-160 г (90% от теоретического).

Пример 15. Смесь эквимолярных количеств натрийалюминийтетрабутила и натрийалюминийдециклокситрибутила подвергают электролизу, как указано в примере 9. Из полученной смеси, содержащей 10%тетрабутилсвинца, отгоняют последний под вакуумом, соответствующим остаточному давлению в 0,001 мм рт. ст. и 120° (в жидкости). Выход - 80% от теоретического.

Пример 16. Эквимолярную смесь (C5Hii)4J и (С5НиЬ(ОСбН5) подвергают электролизу при 100° в электролизере, описанном в примере 1, с применением цинкового анода. При силе тока 10 а и отборе из анодного пространства смеси, содержащей 10% Zn(C5Hii)2 электролиз заканчивается через 5 часов. Нагревают электролит в вакууме (при давлении 1 мм рт. ст.) до 70-80°, при этом образовавшийся Zn(CsHn)2 отгоняется. Выход составляет 171 г (90% теоретического) .

При дальнейшем нагревании под глубоким вакуумом (0,0001 мм рт. ст.) при 130-140° отгоняют 480 г (1,84 моля) А1(С5Нп)2(ОСбН5). .Дистиллат загружают в автоклав, продутый азотом, вместе с 44 г гидрида натрия и 250 мл пентена и нагревают до 150° в течение 7 часов при враи|.ении или встря.чиваиии. Избыток пентена отгоняют и полученное комплексное соединение Nal.Ml.CsHiOaCOCeHo) соединяют с остатком от .перегонки и используют для следующего электролиза.

Пример 17. Перемешивают 3320 г (20 молей) натрийалюмини тетраэтила с 740 г (10 молями) хлористого калия в течение 5часог при 150°. После осаждения образовавшегося хлористого натрия полученную эквимолярную смесь натрийалюминийтетраэтила и калийалюминиитетраэтила подвергают разложению в электролизере со свинцовым анодом и медным катодом, выполненными в виде цилиндров, между которыми расположен перфорированный цилиндр из неэлектропроводного материала, стойкого к действию электролита (фарфор, полипропилен, полнэти;1ен или бакелит, упрочненный тканью и др.). На цилиндр надета диафрагма из упрочненной фильтровальной бумаги или из тонкой фильтровальной суконной или стеклянной ткани. Анодное пространство, заполняют свинцовыми шариками, пополняемыми по мере растворения их.

Нагрев электролита илиотвод выделяющегося во время электролиза тепла производят при помощи нагретой до 100° жидкости, циркулирующей через каналы внутри катода. Во время электролиза температуру з катодном пространстве поддерживают равной приблизительно 100°, а в анодном пространстве - около 70°. Электропроводность применяемой смеси составляет 4,5 10 ом-см при 100°. Сила тока 20 а при H;Iпряженни 2 б.

Отбор продуктов электролиза из анодного пространства регулируют так, чтобы в отводимой реакционной смеси содержалось около 20% тетраэтилсвинца. В течение 12 часов через электролизер проходит при 20 .г около 3600 г электролита. Спускаемый из анодного пространства электролит состоит из двух слоев. Верхний слой, содержащий в основном натрийалюминийтетраэтил, освобождается под вакуумом при остаточном давлении 0,5 мм рт. ст. и 120° от небольших количеств растворенного тетраэтилсвинца и триэтилалюминия и может быть снова возвращен в цикл. Дистиллат соединяют с нижним слоем, состоящим из 700 г тетраэтилсвинца и 1020 г триэтилалюминия. Разделение смеси производят в соответствии с указаниями, приводимыми в следующих примерах.

Пример 18. Перемещивают в течение часа при 100° смесь из 700 с тетраэтилсвинца и 1020 г триэтилалюминия с 1880 г натрийалюминийбутокситриэтила. После прекращения перемешивания смесь разделяется на два жидких слоя. Верхний слой нагревают под вакуумом при остаточном давлении 0,5 мм рт. ст. и при 100° для освобождения от неболь-, ших количеств растворенного тетраэтилсвинца. Оставшийся натрийалюминийтетраэтил возвращают в цикл. Нижний слой, который представляет собой смесь тетраэтилсвинца и бутоксидиэтилалюминия, содержащую около 30% (по весу) тетраэтилсвинца, перегоняют под вакуумом при ос- . таточном давлении 0,5 мм рт. ст. и при 70-80° (в жидкости). В этих условиях отгоняется чистый тетраэтилсвинец. Выход тетраэтилсвинца с.)ставляет 695 г (99% от теоретического).

Вместо натрийалюминийбутокситриэтила можно применять натрийалюминийгексаокситриэтил, натрийалюминийизооктилокситрнэтил, натрийалюминийдецилокситриэтил, натрийалюминийфенокситриэтил и т. д.

№ 132136

№132136- -.18Рсгеисрация комилс-ксных натрийалкокси- или ароксиалюмимийтрмалкильных соединений может производиться следующим образом.

742 г (4,7 моля) А1 (С2Н5)2(ОС4Н9) нагревают с 4,7 г гидрида натрия при перемешивании в атмосфере азота пли аргона при 120-140° в течение получаса. За это время весь гидрид натрия растворяется и реакционную смесь в жидком состоянии спускают в продутый азотом двухлитровый автоклав и нагнетают в него-этилен до 50-60 атм. Автоклаввращают или встряхивают при 140-150°, пока не прекратится изменение давления. Это обычно наблюдается спустя 4-5 часов. В автоклаве получается чистый (C2Hs)3(OC4H9). Выход составляет 990г. (100% от теоретического). Это соединение может снова быть использовано для выделения тетраэтилсвинца из электролита, состоящего из натрийалюминийтетраэтила и калийалюминийтетраэтила.

Аналогично можно получить также тетрапропилсвинец и тетра-«-бутилсвинец. При этом необходимо исходить из соответствующих пропильных и бутильных соединений.

Пример 19. Поступают согласно примеру 17, но в анодное пространство загружают гранулы алюминия. Сила тока равна 15 а при напряжении на зажимах 3 в, что при данных размерах аппарата соответствует плотности тока на аноде в 4 oidM и плотност) тока на катоде в 10 . Образующийся на катоде натрий стекает в виде тонкой пленки по поверхности катода в нижнюю часть катодного пространства, откуда его время от времени отводят в расг лавленном состоянии.

Образующийся на аноде алюминийтриэтил труднорастворим в электролите и по каплям поднимается на его поверхность, образуя в анодном пространстве второй жидкий слой, который время от времени выводят. Приток натрийалюминийтетраэтила в катодное пространство следует регулировать так, чтобы уровень жидкости в катодном пространстве был на 4-5 ot выще, чем в анодном пространстве.

Выход вновь образовавщегося алюминийтриэтила составляет 1,4 . «а 1 ич (99% от теоретического)Всего в анодном пространстве выделяется .на 1 ач 5,7 г А1(С2Н5)з; /4, этого количества получается из электролита и превращается снова в натрийалюминийтетраэтил по реакции с NaH и этилено.м при 180°.

Пример 20. Поступают как в примере 19, но в электролизер подают натрийалюминийтетрапропил, желательно в расплавленном состоянии, с температурой приблизительно 100°. Силу тока устанавливают в 15 а при напряжении на зажимах 8 в, что соответствует плотности тока на аноде в 4а/с/г2 и плотности тока на катоде 10 ajdM-. Отвод жидкости из анодного пространства устанавливается таким образом, чтобы в спускаемой смеси содержалось около 20% пропилалюминия. Поступление расплавленного натрийалюминийтетрапропила в катодное пространство регулируется так, что уровень жидкости в катодном пространстве находится на 4-5 см выще, чем в анодном пространстве.

Разделение анодных продуктов производят путем разгонки в пленочном выпарном аппарате. Трипропилалюминий отгоняют (при iOO° и 1 мм рт. ст.). Остаток от перегонки представляет собой натрийалюминийтетрапропил. 4 получаемого количества трипропилалюминия превраи1ают в натрнйалюминийтетрапропил обработкой гидридом натрия и пропиленом и снова используют для электролиза. На 1 ач получают 1,8 г вновь образовавшегося трипропилалюминия (94% от теоретического).

Пример 21. Поступают как описано в примере 20, но в качестве электролита применяют натрийалюминийтетрабутил и отбирают из анодного пространства смесь из 30% алюминийтрибутила и натрийалю

Авторы

Даты

1960-01-01—Публикация

1959-07-10—Подача