Настоящее изобретение относится к электрохимическим устройствам, в частности к электролитическому элементу для получения щелочного металла.

Под употребляемым в рамках данной заявки термином “щелочной металл” подразумевают натрий или калий.

Натрий представляет собой важный неорганический продукт, который используется, например, при получении амида натрия, алкоголятов натрия и борогидрида натрия. В промышленности он производится по процессу Дауна электролизом расплава хлористого натрия. Этот процесс является энергоемким, более 10 кВт-час/кг натрия (Buechner et al., Industrielle Anorganische Chemie [Industrial inorganic Chemistry], 2nd Edition, Verlag Chemie, p.228 и с.л.). Более того, процесс обладает серьезным недостатком, заключающимся в том, что электролитические элементы при выключении разрушаются из-за застывания соляного расплава. Кроме того, металлический натрий, получаемый по процессу Дауна, из-за причин, присущих данному процессу, загрязнен кальцием, остаточное количество которого может быть снижено только на последующих стадиях очистки, но который никогда не может быть полностью удален.

Аналогично калий представляет собой важный неорганический продукт, который используется для получения алкоголятов калия, амидов калия и калиевых сплавов. В настоящее время в промышленном масштабе его получают, главным образом, восстановлением хлористого калия натрием. Сначала в этом процессе получают NaK, который затем подвергают фракционной перегонке. Хороший выход достигается в том случае, если пары калия непрерывно удаляют из зоны реакции, сдвигая тем самым равновесие в сторону калия (Ullmann's Encyclopedia of Industrial Chemistry, 6th Edition 1998, Electronic Release). Недостаток этого метода заключается в том, что процесс ведут при высокой температуре (870°С). Кроме того, получаемый калий содержит около 1% натрия в качестве примеси и поэтому требует дополнительной очистки дальнейшей ректификацией. Но основным недостатком является то, что используемый в указанном процессе натрий очень дорог. Одной из причин этого является то, что натрий в промышленном масштабе получают с помощью Downs процесса электролизом расплавленного хлористого натрия, требующего энергии около 10 кВт-час/кг натрия. Это соответствует около 5,3 кВт-час/кг калия (принимая выход 100%).

Амальгама натрия и амальгама калия являются промежуточными продуктами, образующимися в больших количествах при хлор-щелочном электролизе, использующем процесс амальгамирования, которые, как правило, сразу после получения превращают, используя воду, в водный раствор гидроксида щелочного металла. Истощенную или освобожденную от щелочного металла амальгаму обычно сразу же возвращают в процесс хлор-щелочного электролиза. Для поддержания амальгамы натрия в жидком состоянии концентрацию натрия в растворе следует поддерживать менее чем 1 вес.%, преимущественно в пределах от 0,2 до 0,5 вес.%. Для поддержания амальгамы калия в жидком состоянии концентрацию калия в растворе следует поддерживать менее чем 1,5 вес.%, преимущественно в пределах от 0,3 до 0,6 вес.%. Амальгамы, получаемые в промышленном масштабе, обычно содержат примеси металлов, таких как, например, медь, железо, калий (в амальгаме натрия), натрий (в амальгаме калия), свинец или цинк в концентрации от 1 до 30 ppm.

Патент Великобритании GB 1155927 описывает способ, согласно которому металлический натрий может быть получен электрохимически, используя твердый проводник ионов натрия, такой как, например, β-Аl2О3, амальгаму как анод и натрий как катод. Однако воплощение процесса, описанного в патенте Великобритании GB 1155927, не приводит к получению указанных там результатов в отношении производительности по натрию, чистоты продукта и плотности тока. Более того, если придерживаться указанного в данном патенте температурного интервала, описанная в нем система обнаруживает нестабильное поведение в течение нескольких дней.

Электролитические элементы, которые используются в электрохимическом процессе для получения щелочного металла из амальгамы щелочного металла и которые включают твердый ионный проводник, часто непригодны для длительной эксплуатации. Одной из причин этого является то, что твердый ионный проводник становится механически неустойчивым после некоторого времени работы.

Задачей настоящего изобретения является создание электролитического элемента, лишенного указанных недостатков.

Поставленная задача решается предлагаемым электролитическим элементом, содержащим анод в виде амальгамы щелочного металла, проводящий ионы щелочного металла твердый электролит, и катод, в котором анод выполнен перемешиваемым, а твердый электролит и катод отделены друг от друга жидким электролитом.

Термин “амальгама щелочного металла” означает раствор щелочного металла в ртути, который является жидким при температуре реакции.

Жидкий электролит соответственно выбирают таким образом, чтобы он был стабилен в отношении щелочного металла. Используемый жидкий электролит преимущественно не расходуется в ходе электролитической реакции. Особенно предпочтительным воплощением изобретения является то, что жидкий электролит представляет собой расплав электролита.

В предпочтительном воплощении настоящее изобретение относится к описанному выше электролитическому элементу, в котором жидкий электролит представляет собой расплав электролита.

В зависимости от того, какой щелочной металл получают с использованием электролитического элемента настоящего изобретения, в качестве жидкого электролита целесообразно использовать различные электролитные расплавы. Предпочтительно используемые в электролитических элементах настоящего изобретения электролиты представляют собой расплавы гидроксида натрия, расплавы NaNH2 или их смеси при производстве натрия и расплавы гидроксида калия, расплавы КNН2 или их смеси при производстве калия.

Соответственно настоящее изобретение относится к описанному выше электролитическому элементу, в котором расплав электролита представляет собой расплав гидроксида натрия, расплав NaNH2 или их смесь, или расплав гидроксида калия, расплав KNH2 или их смесь при производстве калия.

В предпочтительном воплощении изобретения эти расплавы или их смеси используют в безводной форме. В дальнейшем предпочтительном воплощении изобретения используемые расплавы электролитов представляют собой смеси и особенно предпочтительно безводные смеси. Среди них, в свою очередь, наиболее предпочтительны эвтектические смеси.

Разумеется, жидкие электролиты могут быть смешаны с одной или более подходящими добавками. Примеры последних включают среди прочих добавки, которые понижают точку плавления. В принципе, все те понижающие точку плавления добавки, которые не мешают использованию электролитического элемента в соответствии с изобретением и процессу настоящего изобретения, являются пригодными. В случае производства натрия понижающие точку плавления добавки преимущественно выбирают из группы, состоящей из йодистого натрия, бромистого натрия, углекислого натрия и смеси двух или более из них, а в случае производства калия из группы, состоящей из йодистого калия, бромистого калия, углекислого калия и их смеси.

Анодное отделение и катодное отделение электролитического элемента разделяются непроницаемым для гелия, проводящим ионы щелочного металла твердым электролитом. В случае производства натрия пригодными для этих целей являются керамические материалы, такие как NASICON ®, чей состав описан в Европейской заявке на патент ЕР-А 553400. Пригодными также являются проводящие ионы натрия стекла, цеолиты и полевые шпаты. В случае производства калия также пригодно множество материалов. Можно использовать как керамику, так и стекла. Могут быть предложены, например, следующие материалы: КВiO3 (T.N. Nguyen et al., Chem. Mater. 1993, 5, 1273-1276), системы оксид галлия/диоксид титана/оксид калия (S.Yoshikado et al., Solid State lonics 1992, 53-56, 754-762), системы оксид алюминия/диоксид титана/оксид калия и стекла KASICON ® (M. Lejeune et al., J. Non-Cryst. Solids 1982, 51, 273-276).

Преимущество отдается натриевому β - оксиду алюминия, натриевому β"-оксиду алюминия и натриевому β/β" - оксиду алюминия и калиевому β" - оксиду алюминия, калиевому β - оксиду алюминия и калиевому β/β" - оксиду алюминия.

Согласно предпочтительному признаку изобретения твердый электролит выбирают из группы, состоящей из натриевого β" - оксида алюминия, натриевого β - оксида алюминия и натриевого β/β" - оксида алюминия или из группы, состоящей из калиевого β" - оксида алюминия, калиевого β - оксида алюминия и калиевого β/β" - оксида алюминия.

Калиевый β"- оксид алюминия, калиевый β - оксид алюминия и калиевый β/β" - оксид алюминия могут быть получены из натриевого β" - оксида алюминия, натриевого β - оксида алюминия и натриевого β/β" - оксида алюминия путем обмена ионов.

Целесообразно, когда твердый электролит выполнен в форме тонкостенной, устойчивой к давлению, закрытой с одной стороны трубки (Европейский патент ЕР-В 0424673), на открытый конец которой наложено электроизоляционное кольцо, подобно непроницаемому для гелия, электроизоляционному стеклянному паяному соединению (патент Великобритании GB 2207545, Европейский патент ЕР-В 0482785). Толщина стенки проводящего ионы щелочного металла электролита в основном составляет от 0,3 до 5 мм, преимущественно от 1 до 3 мм, особенно предпочтительно, от 1 до 2 мм.

В предпочтительном воплощении изобретения форма поперечного сечения закрытой с одной стороны трубки представляет собой круг. Возможны также формы поперечного сечения, имеющие увеличенную площадь поверхности, которые можно получить, например, путем составления или совмещения множества круговых сечений.

Конструкция проводящего ионы щелочного металла твердого электролита с точки зрения его стойкости к утечке решающе влияет на процесс в соответствии с настоящим изобретением, так как единственная возможность для ртути попадать в жидкий электролит и соответственно в производимый щелочной металл лежит через просачивание или утечки в твердом электролите или герметически закрывающей системе, так как анодный потенциал в процессе согласно настоящему изобретению регулируется так, чтобы предотвратить какое-либо образование ионов ртути.

Как правило, используют такой твердый электролит, который в тесте на утечку гелия обнаруживает способность к утечке менее чем 10-9 (мбар·л)/сек, то есть является непроницаемым для гелия в пределах определяемости.

Более того, конструкция разъемных, герметизирующих уплотнителей такова, что жидкий электролит и амальгама каждый изолированы от окружающей атмосферы. Разъемные уплотнители между жидким электролитом и амальгамой насколько возможно удалены друг от друга, при этом разъемные уплотнители, как правило, являются непроницаемыми для жидкости, но проницаемы для газа.

В предпочтительном осуществлении изобретения используемые разъемные герметизирующие уплотнители представляют собой плоские прокладки или сальники, выполненные из графита, например неармированного GRAPHIFLEX®. В предпочтительном осуществлении изобретения для предотвращения диффузии кислорода уплотнения содержат обтекающий их инертный газ, такой как азот или гелий. Используя гелийнепроницаемые электролиты и указанное герметизирующее устройство, получают щелочные металлы с остаточным содержанием ртути в пределах от 0,05 до 0,3 ppm.

Геометрия твердого электролита по существу может выбираться по желанию и приспосабливаться к специфике производственного процесса. В предпочтительном осуществлении изобретения твердый электролит, как указано выше, представляет собой закрытую с одного конца трубку. Наиболее предпочтительно указанная трубка со своей наружной стороны находится в контакте с анодом. Наиболее предпочтительно, если это анодное отделение ограничено со своей наружной стороны внешней трубкой, которая изготовлена из материала, который непроницаем и устойчив к горячей амальгаме. Подходящими материалами являются, в особенности, легированная сталь и графит. Наиболее предпочтительна легированная сталь.

Внешняя трубка по существу может иметь любое поперечное сечение. Преимущественно, используемая внешняя трубка соосна с трубкой твердого электролита.

Кольцевой зазор между внешней трубкой и керамической трубкой заливают в продольном направлении жидким анодом. В таком устройстве кольцеобразный зазор, как указано выше, имеет ширину от 1 до 10 мм. Наиболее предпочтительно кольцевой зазор имеет ширину от 2 до 5 мм, и особенно предпочтительно от 2,5 до 3 мм.

Таким образом настоящее изобретение относится к указанному выше электролитическому элементу, в котором твердый электролит выполнен в виде закрытой с одной стороны трубки, которая вмонтирована внутрь соосной, выполненной из легированной стали трубки таким образом, чтобы получить кольцеобразный зазор, имеющий ширину в пределах от 1 до 10 мм.

Во время работы жидкий анод истощается в отношении содержания щелочного металла, то есть в котором во время работы снижается содержание щелочного металла так, что он может заменяться обогащенной щелочным металлом амальгамой, которая может быть получена от обычного амальгамного элемента системы хлор-щелочного производства или электролизом натриевых или калиевых солей с ртутным или амальгамным катодом, как, например, NaOH или КОН. Как правило, концентрированную амальгаму, выходящую из обычного амальгамного элемента, нагревают в теплообменнике до рабочей температуры процесса настоящего изобретения и питают ею горячий, перемешиваемый жидкий анод. Целесообразно процесс осуществлять так, чтобы вытекающая при высокой температуре истощенная амальгама в противоточном теплообменнике нагревала питающую амальгаму.

Замена истощенной амальгамы может производиться партиями или непрерывно, при этом непрерывный процесс технически прост в исполнении. Недостаток, как правило, заключающийся в том, что входящий концентрат разбавляется рециркулирующей, уже истощенной амальгамой щелочного металла, может быть компенсирован многостадийным выполнением процесса.

Жидкий анод целесообразно перемешивать за счет движения и/или посредством насоса в циркуляционной системе при атмосферном или слегка повышенном давлении. Перемешивание, вызываемое реакционным обменом амальгамы и/или термической конвекцией, незначительно по сравнению с требуемым в процессе изобретения перемешиванием и недостаточно для достижения предпочтительной плотности тока.

В случае, если жидкий анод, как описано в патенте Великобритании GB 1155927, работает без перемешивания, то достигаемая плотность тока составляет не более чем от 40 до 70 А/м2. Увеличение напряжения элемента приводит к незначительному увеличению плотности тока, при этом с ростом плотности тока растет сопротивление элемента. Неожиданно при среднем напряжении элемента, например, в пределах от 0,9 до 1,6 вольт для амальгамы натрия и от 0,95 до 2,1 вольт для амальгамы калия, можно достичь плотности тока от 250 до 3000 А/м2, если анод является перемешиваемым.

Согласно настоящему изобретению процесс осуществляют при плотности тока выше 250 А/м 2 и температуре в пределах от 260 до 400°С.

Перемешивание анода осуществляют, например, посредством движения газа, например, барботированием, или механическим перемешиванием, или с помощью насоса. Преимущество отдается перемешиванию в форме вынужденного потока, которое достигается, например, путем циркуляции амальгамы, вызываемой насосом.

Скорость потока, в основном, находится в пределах от 0,03 до 1,0 м/сек, преимущественно в пределах от 0,05 до 0,6 м/сек и особенно предпочтительно в пределах от 0,1 до 0,3 м/сек. Увеличение скорости потока, как правило, ведет к увеличению плотности тока. Еще одно преимущество анода в форме кольцевого зазора заключается в сравнительно небольшом объеме анода по отношению к площади анода. Такой анод соответствует требованию среднего веса всего устройства и приемлемой циркуляционной способности ртути.

Материалом для катода в электролитическом элементе настоящего изобретения, по существу, может быть любой подходящий материал. Примеры последних включают среди прочих сталь, чистый никель, материал с номером 2.4066 по DIN (промышленному стандарту Германии) или электродный графит. В предпочтительном варианте электролитического элемента настоящего изобретения катод выполнен из стали.

Пригодные для этого стали включают, например, легированную сталь, аустенитную сталь или нелегированную сталь. Предпочтительные аустенитные стали включают, между прочим, стали, имеющие материал с номером 1.4541 или 1.4571 по DIN, преимущественные нелегированные стали включают стали, имеющие материал с номером 1.0305 или 1.0346 по DIN. В предпочтительном варианте осуществления изобретения в электролитическом элементе используются нелегированные стали.

В наиболее предпочтительном осуществлении изобретения катод выполнен в виде стержня, который вмонтирован в твердый электролит, выполненный в виде трубки. Предпочтительно стержень вмонтирован таким образом, чтобы получить зазор между твердым электролитом и стержнем шириной в пределах от 1 до 6 мм.

Соответственно настоящее изобретение также относится к описываемому элементу, в котором стальной катод выполнен в виде стержня, который вмонтирован в твердый электролит, выполненный в виде трубки, таким образом, чтобы получить зазор между внутренней стенкой твердого электролита и стержнем, имеющим ширину в пределах от 1 до 6 мм.

Конечно, катод элемента настоящего изобретения может иметь любую другую подходящую геометрию. Например, он может быть выполнен в виде трубки, в виде проволочной сетки или металлической сетки.

В соответствии с настоящим изобретением твердый катод находится в месте, где образуется щелочной металл. Последний поднимается в жидком электролите вдоль катода, выполненного в соответствии с предпочтительным вариантом изобретения в виде стержня, и отводится в виде чистого металла.

При осуществлении процесса в соответствии с изобретением также абсолютно необходимо предотвращать любое воздействие паров воды на проводящую ионы щелочного металла керамику. Как правило, этого достигают, нагревая амальгаму, которая несет следы воды, удаляя этим пары воды и только затем подавая безводную амальгамо-ртутную смесь в жидкий анод. Удалению паров воды способствует десорбция с инертным газом или применение пониженного давления.

Плотность тока, в основном, составляет от 0,5 до 10 кА/м2, преимущественно от 1,0 до 3 кА/м2 (натрий) или от 0,3 до 3 кА/м2, преимущественно от 0,5 до 1,5 кА/м2 (калий). Плотность тока устанавливается контролируемым образом от внешнего источника тока, который, как правило, представляет собой сетевой выпрямитель.

В соответствии с настоящим изобретением электролитический элемент интегрирован в источник питания производящего хлор и амальгаму элемента, что позволяет обходиться без дополнительного сетевого выпрямителя.

Когда проводящий ионы щелочного металла твердый электролит используется в первый раз, часто наблюдается чрезмерно высокое сопротивление керамики, которое остается таким же высоким при дальнейшей эксплуатации. Сопротивление твердого электролита может быть выше достижимых величин в 30 раз. Возможно, это объясняется недостаточной реакционной поверхностью из-за воздействия воды из окружающего воздуха. В основном, этот недостаток имеет место при сборке или при длительном хранении керамики. Поэтому после спекания керамические трубки целесообразно упаковывать под вакуумом в диффузионно-непроницаемую алюминий/пластиковую фольгу. Керамические трубки в их первоначальной упаковке хранят в герметически закрытых, заполненных аргоном металлических контейнерах.

Для снижения сопротивления твердый электролит можно кондиционировать перед осуществлением процесса.

Возможные методы кондиционирования включают обработку твердого электролита до и/или после монтажа в электролитический элемент одним или более химическим соединением для того, чтобы нанести, например, один или более ионпроводящих слоев. В принципе для этих целей пригодны любые подходящие химические соединения.

В случае получения натрия в соответствии с настоящим изобретением твердый электролит можно обрабатывать, например, NaOH, NaNH2, NaOR или смесью двух или более из них. В случае получения калия в соответствии с настоящим изобретением твердый электролит можно обрабатывать, например, КОН, KNH2, KOR или смесью двух или более из них. В этом случае R означает прямой или разветвленный алкильный радикал, имеющий от 1 до 5 атомов углерода. R также может означать пригодный арильный или аралкильный радикал, который может быть необязательно замещен.

В данном контексте одним из возможных среди прочих методов обработки твердого электролита является обработка последнего расплавом, спиртовым раствором и/или водным раствором указанных выше соединений, т.е. NaOH, NaNH2, NaOR или смесь двух или более из них, или КОН, KNH2, KOR или смесь двух или более из них.

Если твердый электролит выполнен в виде трубки, то можно осуществлять кондиционирование одной или обеих сторон трубки путем обработки их указанными химическими соединениями. Возможно многоразовое кондиционирование твердого электролита за две или более стадий, выбирая соответствующие химические соединения или их смеси, которые могут быть одинаковыми или разными на каждой стадии кондиционирования.

Дальнейшее возможное кондиционирование твердого электролита и снижение сопротивления керамики осуществляется путем перемены полярности электролитического элемента в начальной стадии, то есть сначала анод работает как катод, а катод - как анод. В этом случае катод может состоять из амальгамы натрия и ртути, подобно аноду при нормальных условиях. Плотность тока при смене полярности линейно возрастает от 50 А/м2 до 3000 А/м2 (натрий) или от 30 А/м2 до 1000 А/м2 (калий) за период от 1 до 44 часов, преимущественно от 2 до 6 часов.

Самое низкое сопротивление керамики достигается, если во время запуска за период от 1 до 24 часов при рабочей температуре от 300 до 350°С (натрий) или от 250 до 350°С (калий) сначала в качестве анода используют щелочной металл, который затем замещается амальгамой. Такое осуществление кондиционирования является наиболее предпочтительным.

Возможно осуществление всех указанных выше типов кондиционирования в комбинации одного с другим, при этом все возможные комбинации являются приемлемыми.

Предпочтительно изменять направление тока через каждые от 1 до 10 минут за период от 1 до 24 часов при коротком замыкании анода с катодом через внешнее сопротивление так, что интенсивность тока при смене полярности в 1,5 раза выше рабочей интенсивности тока. В процессе, описываемом настоящим изобретением, выход щелочного металла является исчерпывающим, считая на прореагировавшей на анодной стороне щелочной металл. В случае обычной полярности выход щелочного металла по току составляет 100% в пределах точности измерений. Смена полярности за период снижает средний выход по току до 95-98%.

В предпочтительном воплощении изобретения амальгама, питающая анод, истощается от 0,4 вес.% до 0,1 вес.% щелочного металла. Непрореагировавший щелочной металл не теряется в том случае, если процесс объединен с хлор-щелочным электролизом, так как он рециркулирует в хлор-щелочном элементе и оттуда возвращается через амальгамный цикл (вместе с амальгамой).

Такой объединенный процесс получения хлора и щелочного металла исходя из хлорида щелочного металла включает следующие стадии (i) и (ii):

(i) осуществление хлор-щелочного электролиза с получением элементарного хлора и амальгамы щелочного металла;

(ii) осуществление процесса, как указано выше, с получением щелочного металла.

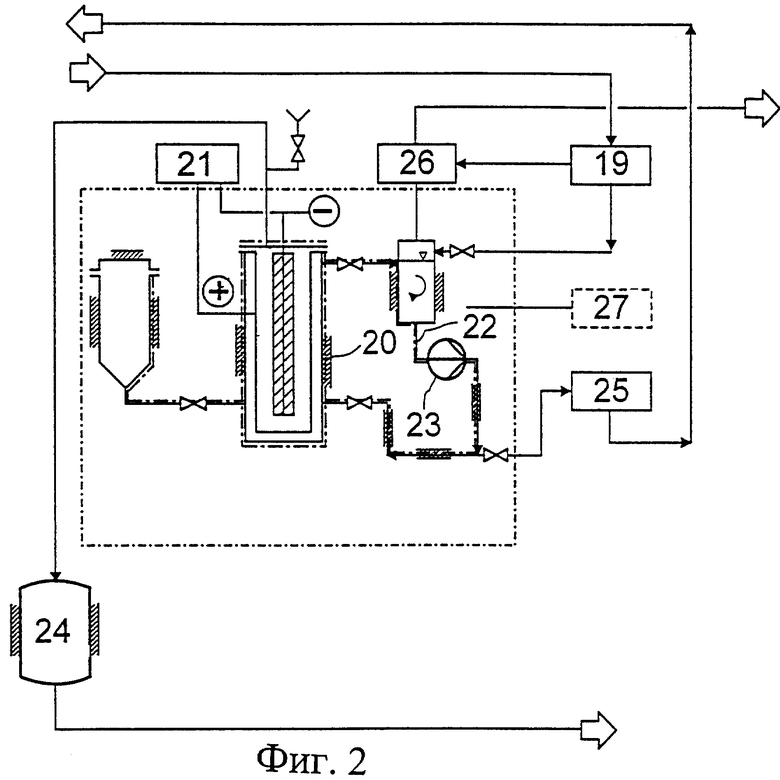

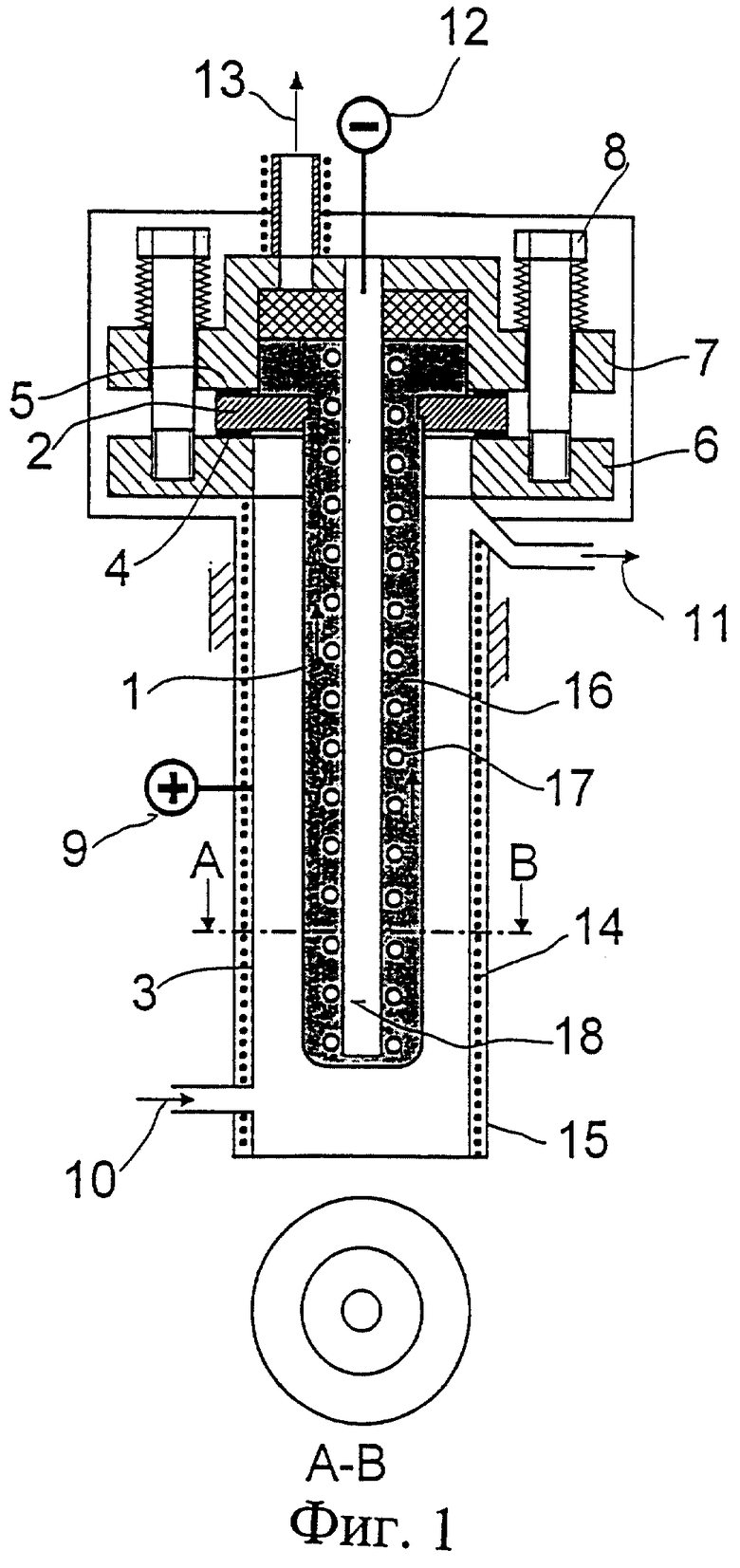

Следующий пример иллюстрирует изобретение. В этом примере содержится ссылка на две фигуры (Фиг.1, 2), приложенные к настоящему изобретению, в которых

Фиг.1 - показывает схематическое описание электролитического элемента в соответствии с настоящим изобретением, включающего закрытый с одной стороны трубчатый твердый электролит, который вмонтирован в соосную трубку, выполненную из легированной стали, при этом трубчатый твердый электролит имеет вмонтированный в него электрод в форме стержня, выполненного из легированной стали;

Фиг.2 - показывает схематическое изображение аппаратурного оформления непрерывного процесса с использованием электролитического элемента в соответствии с настоящим изобретением.

Пример:

Аппаратура (Фиг.1)

Элемент в соответствии с Фиг.1 состоит из закрытой с одного конца трубки (1) из β" - оксида алюминия (внутренний диаметр 32 мм, длина 210 мм, толщина стен 1,7 мм). На открытый конец трубки установлено кольцо из α - оксида алюминия (2) с помощью гелийнепроницаемого стеклянного паянного соединения. С помощью этого кольца (2) проводящая ионы натрия трубка из β" - оксида алюминия вмонтирована своим верхним открытым концом в соосную трубку (3), выполненную из легированной стали (внутренний диаметр 37 мм, длина около 215 мм). Внутренний диаметр стальной трубки и внешний диаметр керамической трубки выбраны таким образом, чтобы между ними был образован кольцевой зазор шириной 2,5 мм. Анодное отделение, определяемое размером кольцевого зазора и длиной трубки, удовлетворяет требованиям конструкции, которая, в свою очередь задается использованием небольшого объема ртути. Кроме того, кольцевое поперечное сечение позволяет наиболее эффективно с точки зрения плотности тока заливать анодное отделение в аксиальном направлении. В целях герметичности кольцо (2) из α - оксида алюминия вместе с одной плоской прокладкой снизу (4) и одной плоской прокладкой сверху (5) посредством фланца корпуса (6) и покрывающего фланца (7) сдавливаются вместе четырьмя крепежными болтами (8). Выполненный из легированной стали контейнер контактирует с анодным токовым фидером (9). Снизу приварен боковой отвод (10) для подачи амальгамы и сверху приварен боковой отвод (11) для разгрузки контейнера. Из покрывающего фланца в отверстие трубки, выполненной из β" - оксида алюминия, выступает в качестве катода стержень (18), выполненный из легированной стали.

В углублении покрывающего фланца находится разделяющая камера, в которой расплавленный натрий под действием гравитации отделяется от более тяжелого расплава электролита.

Через покрывающий фланец проходит трубка (13), которая служит для свободной выгрузки расплавленного натрия. Необязательно элемент может быть обернут электронагревающей лентой и заизолирован или вмонтирован вместе множеством элементов в нагреваемую камеру.

Образующийся жидкий натрий под воздействием возникающего в результате реакции давления выгружается через обогреваемую отводную трубку (13) в инертную емкость, частично заполненную парафиновым маслом, где он затвердевает в форме небольших сфер в парафиновом масле.

Электролитический элемент был совмещен с аппаратурной схемой непрерывного производства, имеющей следующие функции (Фиг.2).

- Непрерывный подвод (19) сухой, предварительно нагретой, обогащенной натрием амальгамы.

- Нагреватель (20), необходимый для нагрева в пределах от 310 до 360°С.

- Источник постоянного тока (21).

- Насос (23), приводящий в движение амальгаму и непрерывно регулирующий скорость потока внутри анода в пределах от 0,02 до 0,8 м/сек.

- Отвод жидкого натрия (24).

- Непрерывный отвод источенной натрием амальгамы (25).

- Мониторинг безопасности, особенно в отношении выделения ртути (27).

Эксперимент:

Монтаж коммерчески доступной трубки из натриевого β" - оксида алюминия осуществляют в лабораторных условиях без задержек в течение часа, после этого его удаляют из вакуумной упаковки. Затем обе камеры элемента заполняют аргоном и элемент герметизируют. Через 2-5 дней его монтируют в устройство.

Устройство нагревают до 330°С, поднимая температуру со скоростью 20°С/час. Затем катодное отделение внутри открытой с одного конца керамической трубки через питающую линию заполняют расплавленным сплавом 60 вec.% NaNH2 и 40 вec.% NaOH. Анодное отделение с внешней стороны керамической трубки заполняют жидким натрием. Через 35 минут интенсивность тока ступенчато, по 5 А, возрастает от 5 А до 40 А и затем удерживается на уровне 40 А в течение 4 часов.

Через 4 часа устанавливается соотношение напряжение/ток 0,18 V / 40 А. Затем анодное отделение опорожняют и амальгамную линию заполняют 39 кг амальгамы. Содержимое амальгамной линии нагревают до 330°С при выключенном насосе. Затем линию приводят в действие. В ходе процесса натрий, все еще присутствующий в анодном отделении, попадает в амальгаму и диспергируется в ней.

Эту первую загрузку сбрасывают и линию пополняют свежей амальгамой, нагретой до 330°С с содержанием натрия 0,4 вес.% Устанавливают среднюю скорость потока 0,3 м/сек, соответствующую циркулирующему объемному потоку 0,29 м3/час.

В выключенном состоянии устанавливается напряжение элемента 0,82 V. Выходное напряжение источника постоянного тока ограничивают до 2 V и цикл, включающий данный элемент, замыкают, устанавливая линейное увеличение тока от 0 А до 40 А за 3 часа. Затем из содержимого амальгамной линии с интервалом 30 мин выпускают по 7,8 кг амальгамы за один раз, заменяя ее свежей амальгамой. В ходе процесса напряжение элемента колеблется в интервале от 1,5 до 1,7 вольт.

При токе в 40 А и площади анода 200 см рассчитанная плотность тока составляет 2000 А/м2. Это в два раза выше необходимой для промышленного осуществления способа плотности.

Выгрузка натрия происходит постоянно. При этом выгрузка натрия и истощение амальгамы происходит в соответствии с законом Фарадея. Процесс сохраняет стабильность в течение, по меньшей мере, 4000 часов.

Изобретение относится к электрохимическим устройствам, в частности к электролитическому элементу для получения щелочного металла - натрия или калия. Техническим результатом изобретения является обеспечение стабильности процесса получения щелочного металла в электролитическом элементе. Элемент содержит анод в виде амальгамы щелочного металла, проводящий ионы щелочного металла твердый электролит и катод. Анод выполнен перемешиваемым, а твердый электролит и катод отделены друг от друга жидким электролитом. В качестве жидкого электролита элемент содержит расплав. Твердый электролит выбран из группы, состоящей из натриевого β - оксида алюминия, натриевого β” - оксида алюминия и натриевого β/β” - оксида алюминия или из группы, состоящей из калиевого β - оксида алюминия, калиевого β” - оксида алюминия и калиевого β/β” - оксида алюминия. 2 з.п. ф-лы, 2 ил.

| Устройство для измерения концентрации газов | 1983 |

|

SU1155927A1 |

| Устройство для наддува поршневого компрессора | 1984 |

|

SU1237790A1 |

| GB 1557770 А, 12.12.1979 | |||

| US 3472746 А, 14.10.1969 | |||

| Способ выделения металлического натрия | 1959 |

|

SU133826A1 |

Авторы

Даты

2005-05-27—Публикация

2000-06-08—Подача