А/мнр-р

Изобретение относится к управле- гтю металлургическим и химическим производствами и может быть использовано в производстве глинозема из нефелинового сырья.

Целью изобретения является увеличение выпуска продукции и снижение потерь глинозема.

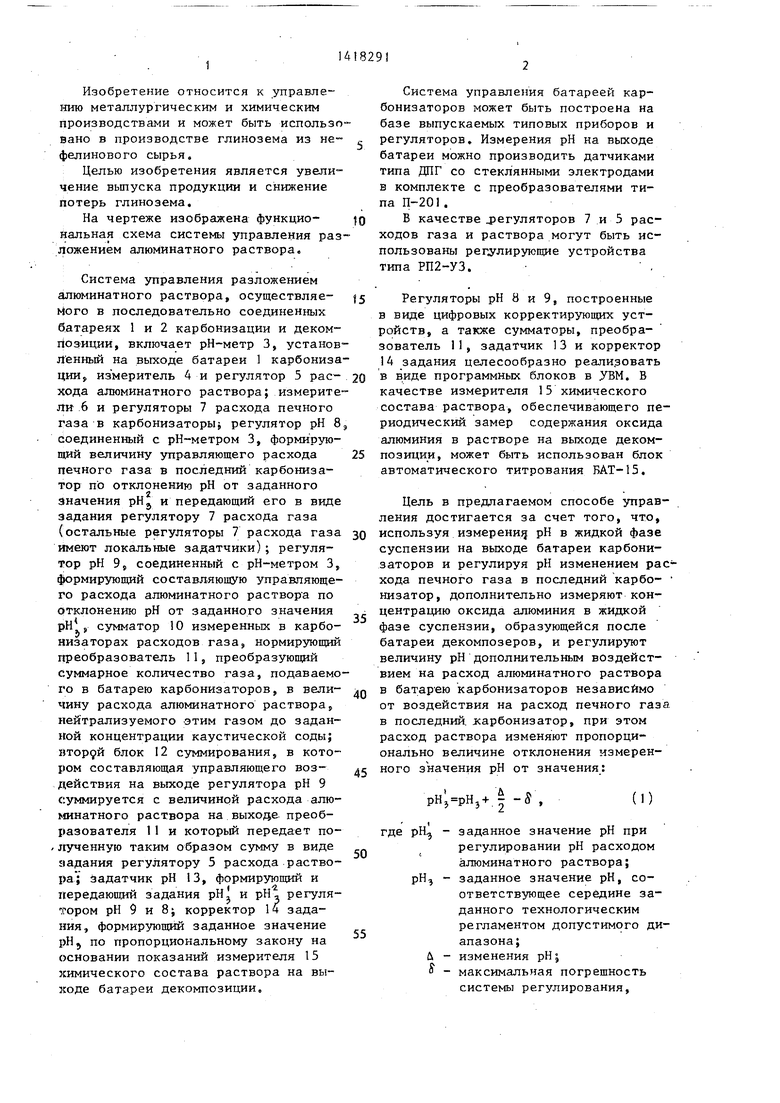

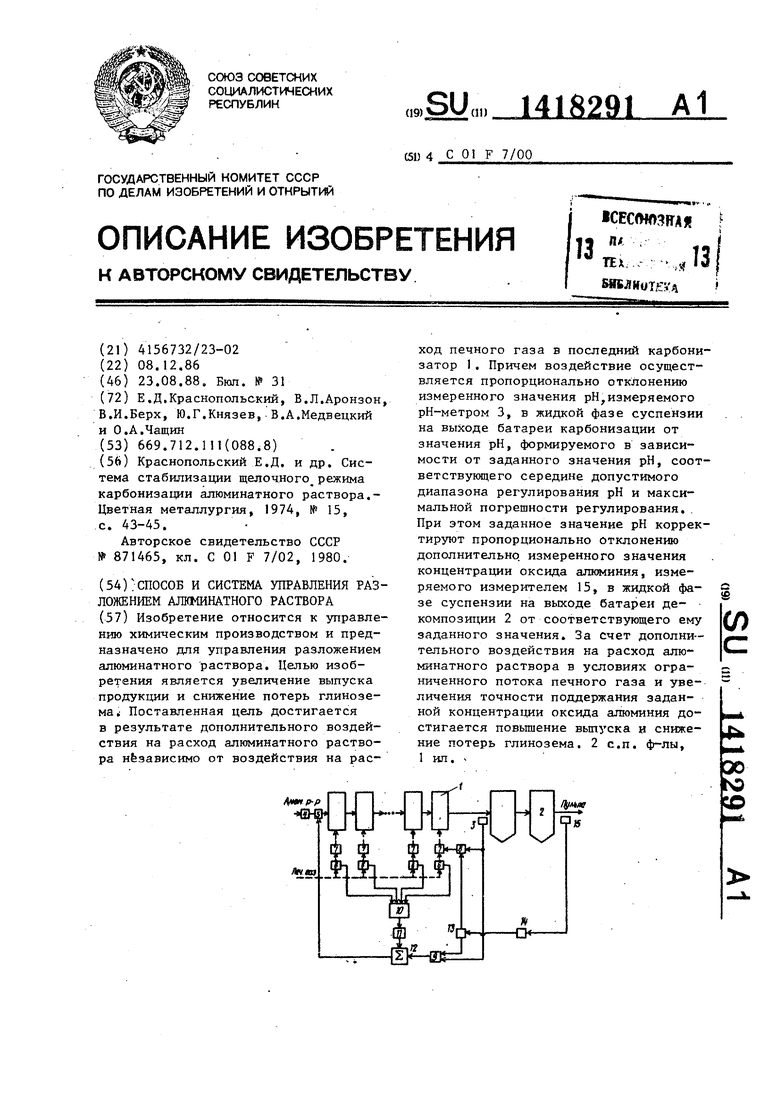

На чертеже изображена функцио- Нальная схема системы управления разложением алюминатного раствора.

Система управления разложением алюминатного раствора, осуществляв- мого в последовательно соединенных батареях 1 и 2 карбонизации и декомпозиции, включает рН-метр 3, установ Л енный на выходе батареи 1 карбонизации измеритель 4 и регулятор 5 рас- хода алюминатного раствора; измерители 6 и регуляторы 7 расхода печного газа в карбонизаторы регулятор рН 8 соединенный с рН-метром 3, формирующий величину управляющего расхода печного газа в последний карбониза- тор по отклонению рН от заданного значения рН и передающий его в виде задания регулятору 7 расхода газа (остальные регуляторы 7 расхода газа имеют локальные задатчики); регулятор рН 9, соединенный с рН-метром 3, формирующий составляющую управляющего расхода алюминатного раствор а по отклонению рН от заданного значения рН сумматор 10 измеренных в карбо- низаторах расходов газа, нормирующий преобразователь 1I, преобразующий суммарное количество газа, подаваемого в батарею карбонизаторов, в вели- чину расхода алюминатного раствора, нейтрализуемого этим газом до заданной концентрации каустической соды; итор9й блок 12 суммирования, в котором составляющая управляющего воз- действия на выходе регулятора рН 9 суммируется с величиной расхода алю- шнатного раствора на выходе преобразователя 11 и который передает полученную таким образом сумму в виде задания регуЛятору 5 расхода раствора; Задатчик рН 13, формирующий и передающий задания рН и рН, регулятором рН 9 и 8; корректор 14 задания, формирующий заданное значение рН, по пропорциональному закону на основании показаний измерителя I5 химического состава раствора на вы- коде батареи декомпозиции.

Система управления батареей карбонизаторов может быть построена на базе выпускаемых типовых приборов и регуляторов. Измерения рН на выходе батареи можно производить датчиками типа ДПГ со стекл янными электродами в комплекте с преобразователями типа П-201.

В качестве .регуляторов 7 и 5 расходов газа и раствора могут быть использованы регулирующие устройства типа РП2-УЗ,

Регуляторы рН 8 и 9, построенные в виде цифровых корректирующих устройств, а также сумматоры, преобразователь 11, задатчик 13 и корректор 14 задания целесообразно реализовать в виде программных блоков в УВМ. В качестве измерителя 15 химического состава раствора, обеспечивающего периодический замер содержания оксида алюминия в растворе на выходе декомпозиции, может быть использован блок автоматического титрования БАТ-15.

Цель в предлагаемом способе управления достигается за счет того, что, используя измерение рН в жидкой фазе суспензии на выходе батареи карбонизаторов и регулируя рН изменением рахода печного газа в последний карбо- низатор, дополнительно измеряют концентрацию оксида алюминия в жидкой фазе суспензии, образующейся после батареи декомпозеров, и регулируют величину рН дополнительным воздействием на расход алюминатного раствора в батар ею карбонизаторов независимо от воздействия на расход печного газ в последний, жарбонизатор, при этом расход раствора изменяют пропорционально величине отклонения измеренного значения рН от значения:

+ .| -5 ,

(1)

где рН., - заданное значение рН при регулировании рН расходом алюминатного раствора; рНз - заданное значение рН, соответствующее середине заданного технологическим регламентом допустимого диапазона;

Л - изменения рН;

- максимальная погрещность системы регулирования.

а расход печного газа изменяют пропорционально отклонению измеренного рН от значения

pH; pHj-| 8, (2)

4

где pHj - заданное значение рН при регулировании рН расходом газа, причем величину за- , данного значения рНд корректируют пропорционально отклонению измеренного значения концентрации оксида алюминия от соответствую- шего ему заданного значения.

В результате дополнительного воздействия на поток алюминатного раствора при недостаточном ресурсе печного газа, появляется возможность выдержать задаваемый технологией и оцениваемый величиной,рН диапазон изменения концентраций каустической соды на выходе карбонизации. Изменения времени пребывания материала в батарее декомпозеров, возникающие из-за регулирования потока алюминатного раствора, предложено ко.мпенсировать коррекцией (сдвигом) заданного допустимого диапазона изменения рН, дополнив для этого управление регулярными измерениями концентрации оксида алюминия в растворе на выходе батареи декомпозиции и смещая середину (рН) заданного допустимого диапазона пропорционально величине (Сд-С)

(Сд-Сд), (3)

где рН - значение рН, оценивающее

концентрацию каустической . соды на выходе батареи карбонизации при номинальном режиме процесса декомпози3 ч ™ Сд , Сд - соответственно, заданное и

измеренное значения оксида алюминия в растворе на выходе батареи декомпозиции; К - коэффициент пропорциональности (выбирается экспериментально в процессе настройки блока пропорци- онапьности),

Границы заданного диапазона регулирования рН, рН2 и pHj устанавливаю исходя из требований технологического регламента к концентрации карбонизированного раствора с учетом максимально возможной погрешности регулирования ( . Нижняя граница допустимого технологическим регламентом ди&апазона - установлена исходя из

требований к чистоте образующегося твёрдого гидроксида алюминия. Превы- шение верхней границы диапазона рН +

U

+ - приводит к значительным потерям

глинозема. Учет величины 8 при назначении заданных границ диапазона регулирования рН гарантирует от нарушения регламентированных границ диапазона ( - , -) в процессе регулирования .

Если, например, диапазон допустимых границ изменения концентраций каустической соды на выходе батареи карбонизации установлен в пределах 3-7 г/л (щирина диапазона задана с учетом погрещности измерения концентраций)5 то соответствующие допустимому диапазону концентраций пределы изменения рН на выходе батареи составляют 10 45-10 85 единиц рН, т.е. I

, I 10-45, а рН,- | 10-85. Максимально допустимая погрешность стабилизации рН составляет ---О, ед.рН. Следовательно, задания системам регулирования рН равны соответственно ,75, ,55. На практике погрешность регулирования рН не превышает 0,05-0,07 ед.

Назначение двух разных заданий

( Р регулировании рН изменением расхода алюминатного раствора и печного газа обеспечивает в . условиях ограниченного ресурса газа максимально возможную производительность по перерабатываемому алюминат- ному раствору и тем самым способствует увеличению выпуска глинозема.

Пусть, например, управляющие воз- действия формируют цифровые ПИ регуляторы величины рН, задающие величины материальных потоков, соответственно, локальной системе регулирования расхода алюминатного раствора - Аз расхода печного газа Qr,

QA,,pHi-pH j J:, + j

„,Z pH;-pH j E, (4)

KH,,-pH; .

(Я

где ,, Т - периоды дискретного формирования регулирующего воздействия;

К„ Ки, - параметры настройки ре- Krt-j, Ки гуляторов.

Максимально возможная производительность достигается следующим об5f

разом Если рНJJ то переход к заданию рН реализуется увеличением расхода раствора. Происходящее за счет увеличения расхода раствора сме щение рН к верхней границе диапазона (к рН}) приводит к увеличению рассогласования (pH-pHj) для регулятора расхода газаэ который компеньирует это рассогласование увеличением расхода печного газа. Так будет продолжаться до тех пору пока не будет исчерпан весь ресурс по печному газу. При этом достигается верхняя граница диапазона - pHj и устанавливается максимально возможная при данном ресурсе печного газа производительност обеспечивающая поддержание верхней границы диапазона рН-,

Возможен вариант, при котором максимальная производительность батареи ограничена, например условиями сог- ласования со смежными переделами, В этом случае в процессе регулирования рН расход раствора достигает установ ленного ограничения раньше, чем оказывается исчерпанным ресурс по печному газу. Тогда система, регулирую- щая рН изменением расхода газа, обеспечивает достижение нижней границы диапазона рН| ,

Если имеет место условие то при полностью исчерпанном ресур- се по газу достижение задания рН обеспечивается снижением расхода раствора вплоть до установления максимально возможной в этих условиях производительности по раствору. Если же при условии ресурс га.за полностью не исчерпан, то оба цифровых регулятора будут стремиться сместить рН к допустимому диапазону регулирования; один за счет снижения производительности по апюминатному раствору, другой за счет увеличения расхода газа в карбойизатор, причем после попадания в допустимый диапазо повторяется описанная си

0

0

5

туация, при которой расход раствора увеличивается вплоть до полного исчерпания ресурса по газу или достигается заданное условиями согласования потоков ограничение производительности.

2

В случае, когда , оба регулятора стремятся сместить рН-в допустимый диапазон, один - увеличением расхода раствора, другой - снижением расхода газа. После попадания рН в допустимый диапазон , описанная ранее ситуация повторяется.

Устойчивость объекта при одновременном регулировании рН по двум каналам управления обеспечена существенно разной динамикой объекта по каналам расхода алюминатного раствора и газа и, в связи с этим, возможностью час-- , тотной развязки регулирования по каждому из каналов за счет выбора существенно разных периодов дискретного управления: б, с .

Таким образом, в предложенном способе достигается заданное качество управления за счет использования новых приемов: дополнительное измерение концентрации оксида алюминия в жидкой

0 фазе суспензии; коррекция заданного значения. рН пропорционально отклонению измеренного значения концентрации, оксида алюминия от соответствующего задания; коррекция расхода алкминат- ного раствора и печного газа в зави- симости от отклонения измеренного рН от значений рН, формируемых с учетом задания по рН, допустимого диапазона изменения рН и максимальной поQ грешности регулирования рН. , . Система управления работает следующим образом.

5

От измерителей 6 сигналы, пропор- ционал ьные расходам газа, поступают в сумматор 10. Сигнал с выхода сумматора 10, пропорциональней суммарному

расходу газа в батарею Q,,-- (Qr- 1

райход углекислого газа в i -и карбони затор, п количество карбонизаторов) поступает в преобразователь 1.1, где нормируется обратно пропорционально стехиометрическому коэффициенту рв акции нейтрализации каустической соды углекислым газом и заданному перепаду между концентрациями каустической соды U N во входном и выходном потоках раствора батареи карбонизации

Qr . Wi

С выхода преобразователя 11 нормированный сигнал, пропорциональный расходу алюминатного раствора в статическом режиме Q(: Qft К 51 Qr;. N

(к - коэффициент пропорциональности), передается в блок 12 суммирования, в котором формируется задание регулятору 5 расхода раствора. На второй вход блока 12 приходит выходной сигнал цифрового регулятора 9, пропор- циональньй управляющему воздействию, формируемому по отклонению измеренного датчиком значения рН от заданного значения рНд. Су в арный сигнал с выхода блока 12 передается в качестве задания .в регулятор 5 расхода алюминатного раствора 5,

Одновременно, измеренное, значение рН передается от измерителя 3 в цифровой регулятор 8, который по отклонению рН от заданного значения pHj формирует задание локальному регулятору 7 расхода газа.

Заданные значения pHj, рН,, передаваемые в цифровые регуляторы 9 и 8, формируются следующим образом.

Из блока 15 измерения концентрации, установленного на выходе процесса декомпозиции,.сигнал, пропорциональный величине концентрации оксида алюминия в содовом растворе С. , поступает в к орректор 14 задания , где сравнивается с заданным значением концентрации оксида алюминия Ад.

Корректор 14 по разности концентрации с и С; формирует сигнал, пропорциональньй величине рН, соответствующей .середине заданного диапазона измерения рН, и передает его на вход задатчика 13, где этот сигнал используется для формирования

fл

заданных значений рН и рН ,.

Сигналы, пропорциональные этим значениям, передаются из блока 13 в регуляторы рН 9 и 8.

Пример. Пусть рНз 10,65;Л 0,4:5 0,1 ед. рН; ,1. Пусть также г/л. Ресурс по газу в последнем карбонизаторе исчерпан и рас- . ход алюминатного раствора в батарею установился на заданном уровне QA,.

При этих -условиях pH3 pHi+KO pH 5 Й7 соответствии с формулами И), (2) формируются задания для двух регуляторов рНг ,75; ,55.

За счет того, что ресурс по газу в последний карбонизатор исчерпаг, система управления стремится поддержать задание pHj изменением расхода алюминатного раствора. Например, устанавливается ,72 ед.рН.

Пусть время пребывания в батарее декомпозиции изменилось, например,

из-за регулирования расхода раствора на предьодущих тактах управления или из-за изменения уровней в декомпозе- рах. По этой причине изменилась (увеличилась) концентрация оксида алюминия на выходе декомпозиции Сд 4,5 г/л.

В соответствии с предлагаемым способом корректируются задания цифровым регуляторам (4), (5): ,60;

,70; ,50.

Уменьшение задания рНз на 0,05 ед. рН привело бы при наличии ресурса газа к увеличению газового потока в последний карбонизатор. В данной ситуации изменение задания pHj не может повлиять на величину газового пото- ка, так как расчетная величина расхода газа Qr, при уменьшении задания pfij еще увеличится и фактический газа останется прежним (максимальным) .

Уменьшение задания рНз приводит к уменьшению расчетного по Qд (фиг.4) и, соответственно, фактического значений потока раствора. Уменьшение расхода раствора соответствует увеличению времени пребывания-раствора .в батарее декомпозиции, что.приводит к снижению концентрации оксида алюминия Сд. Величина, на которую уменьшается поток раствора после заеерше- ния переходного процесса в объекте, зависит от суммарного количества печ- .ного газа, подаваемого в батарею карбонизации, исходной и заданной концентрации каустической соды-в перерабатываемом растворе, а также от ряда других неконтролируемых факторов, характеризующих свойства объекта.

Поэтому качество по;щержания заданной концентрацией оксида алюминия Сд зависит от правильности выбора параметра настройки регулятора (З) - величины коэффициента К.

Рассмотрим случай, когда концентрация оксида алюминия на выходе декомпозиции не увеличилась, а уменьшилась и стала С(. 3,5 г/л.

В этом случае новые задания цифровым регуляторам (4), (5) следующие: ,7; ,8; ,6.

Увеличение задания рНj на 0,05 ед рН при наличии ресурса по газу при- родит к снижению расчетного значения )расхода газа Qra(5). Однако, в рас- сматриваемой ситуации, когда текущее значение ,72, т.е. на 0,12 ед. Превышает задание, расчетное значение Qp. может оказаться нереализуемым из-за того, что все равно превышает максимально .возможный расход таза. Если же расчетное значение расхода газа ниже максимально возможного и фактический поток газа снижается, то в процессе отработки нового задания рН регулятором 4 (т.е. при ;увеличении задаваемого потока раст- вора QA,) поток газа снова станет максимальным.

: Поскольку поток раствора в бата- ,рею при увеличении задания pHj должен увеличиться (4), время пребывания раствора в батарее декомпозиции сократится, что приведет к увеличению концентрации С на выходе батареи декомпозиции.

Способ и система управления разложением алюминатного раствора позволяют увеличить вьшуск продукции и снизить потери глинозема за счет обеспечения максимально возможной производительности батареи карбонизации при недостатке печного газа и увеличения точности поддержания заданной концентрации оксида алюминия на выходе батареи декомпозиции. За счет внедрения изобретения- вьшуск глинозема может быть увеличен на

о,а5%.

Формула изобретения

в

1. Способ управления разложени- iBM алюминатного раствора преимущественно в последовательно соединенных батареях карбонизаторов и декомпозе- ров с системой регулирования, включающий измерение рН в, жидкой фазе суспензии на выходе батареи карбонизаторов и регулирование рН изменением расхода печного газа в последний карбонизатор, отличающий- с я тем, что, с целью увеличения вьтуска продукции и снижения потерь глинозема, дополнительно измеряют концентрацию оксида алюминия в жид

кой фазе суспензии, образующейся после батареи декомпозеров, и регулируют величину рН дополнительным воздействием на расход алтоминатного раствора в батареях карбонизаторов независимо от воздействия на расход печного газа в последний карбониза- тор, при этом расход раствора изменяют пропорционально величине отклонения измеренного значения рН от значения

& С

рН,рН5+ 5- О ,

где рН - заданное значение рН при регулировании рН расходом алюминатного раствора; рН, - заданное значение рН, соответствующее середине заданного технологическим регламентом допустимого диапазона;

А - изменения рН; 5 - максимальная погрешность

системы регулирования, а расход печного газа изменяют про- порционально отклонению измеренного рН от значения

I +,

где рН- - заданное значение рН при регулировании рН расходом печного газа, причем величину заданного значения рНз корректируют пропорционально отклонению измеренного значения концентрации оксида алюминия от соответствую. щего,заданного значения.

2. Система управления разложением алюминатного раствора, содержащая регулятор расхода алюминатного раство регуляторы и измерители расхода печного газа в карбонизаторы, сумматор сигналов от измерителей расхода печного газа, соединенный с преобразователем, и измеритель рН, установленньй на выходе последнего карбони- затора и соединенный с регулятором печного г.аза в последний карбонизатор через регулятор рН, отличающаяся тем, что, с целью увеличения вьтуска продукции и снижения потерь глинозема, она снабжена измерителем химического состава раствора на выходе батареи декомпозиции, блоком суммирования, включенным между

11 25 12

преобразователем и регулятором рас- .оба регулятора рН соединены с задат- хода алюминатного раствора, и вторымчиком рН, вход которого соедннен с регулятором рН, вход которого соедигвыходом корректора задания, вход конем с измерителем рН, а выход - с вто- торого соединён с измерителем хими- рым входом блока суммирования, причемческого состава раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроокиси алюминия | 1985 |

|

SU1320174A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| СПОСОБ УПРАВЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКИМ СОСТАВОМ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2795299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2015 |

|

RU2612288C1 |

| Способ управления процессом карбонизации жидкого стекла в производстве белой сажи и устройство для его осуществления | 1986 |

|

SU1341179A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

Изобретение относится к управлению химическим производством и предназначено для управления разложением алюминатного раствора. Пелью изобретения является увеличение выпуска продукции и снижение потерь глинозема.- Поставленная цель достигается в результате дополнительного воздействия на расход алюминатного раствора независимо от воздействия на расход печного газа в последний карбони- затор 1. Причем воздействие осуществляется пропорционально отклонению измеренного значения рН,измеряемого рН-метром 3, в жидкой фазе суспензии на выходе батареи карбонизации от значения рН, формируемого в зависимости от заданного значения рН, соот- ветствукщего середине допустимого диапазона регулирования рН и максимальной погрешности регулирования. . При этом заданное значение рН корректируют пропорционально отклонению дополнительно, измеренного значения концентрации оксида алкминня, измеряемого измерителем 15, в жидкой фазе суспензии на выходе батареи декомпозиции 2 от соответствующего ему заданного значения. За счет дополнительного воздействия на расход алюминатного раствора в условиях ограниченного потока печного газа и увеличения точности поддержания заданной концентрации оксида алюминия достигается повьпиение вьшуска и снижение потерь глинозема. 2 с.п. ф-лы, 1 Ш1. (Л

| Краснопольский Е.Д | |||

| и др | |||

| Система стабилизации щелочного режима карбонизации алюминатного раствора.- Цветная металлургия, 1974, № 15, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Авторское свидетельство СССР № 871465, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-23—Публикация

1986-12-08—Подача