пл

$

(Л

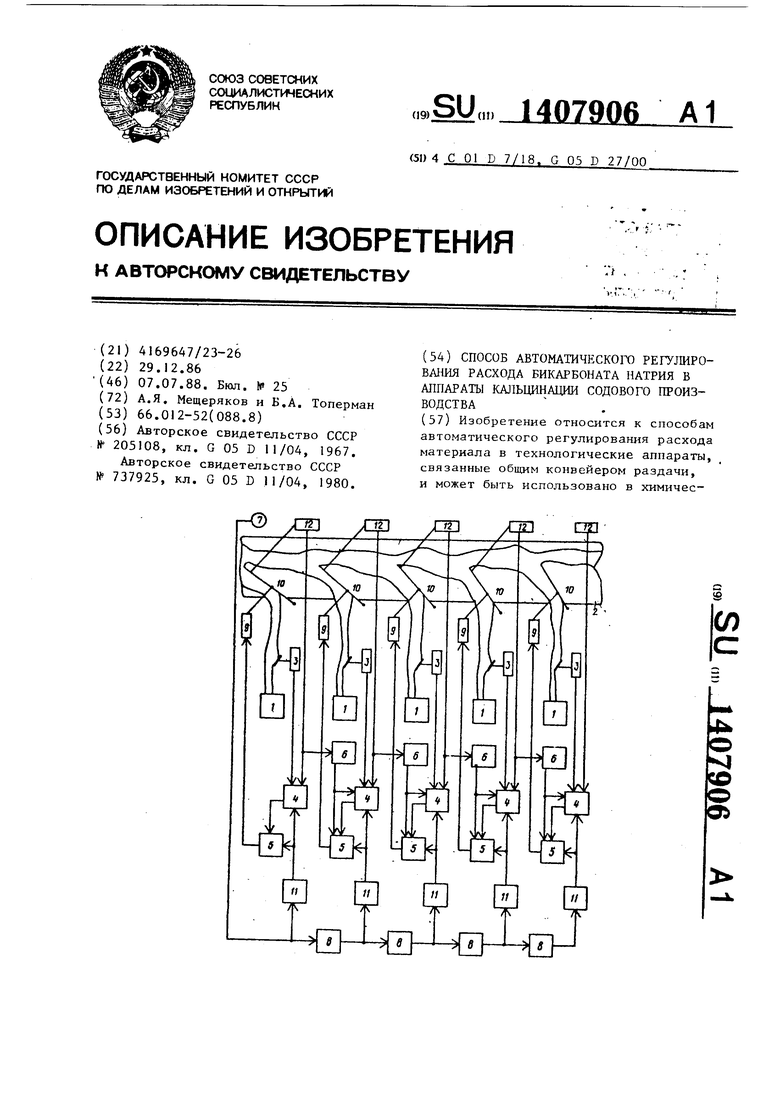

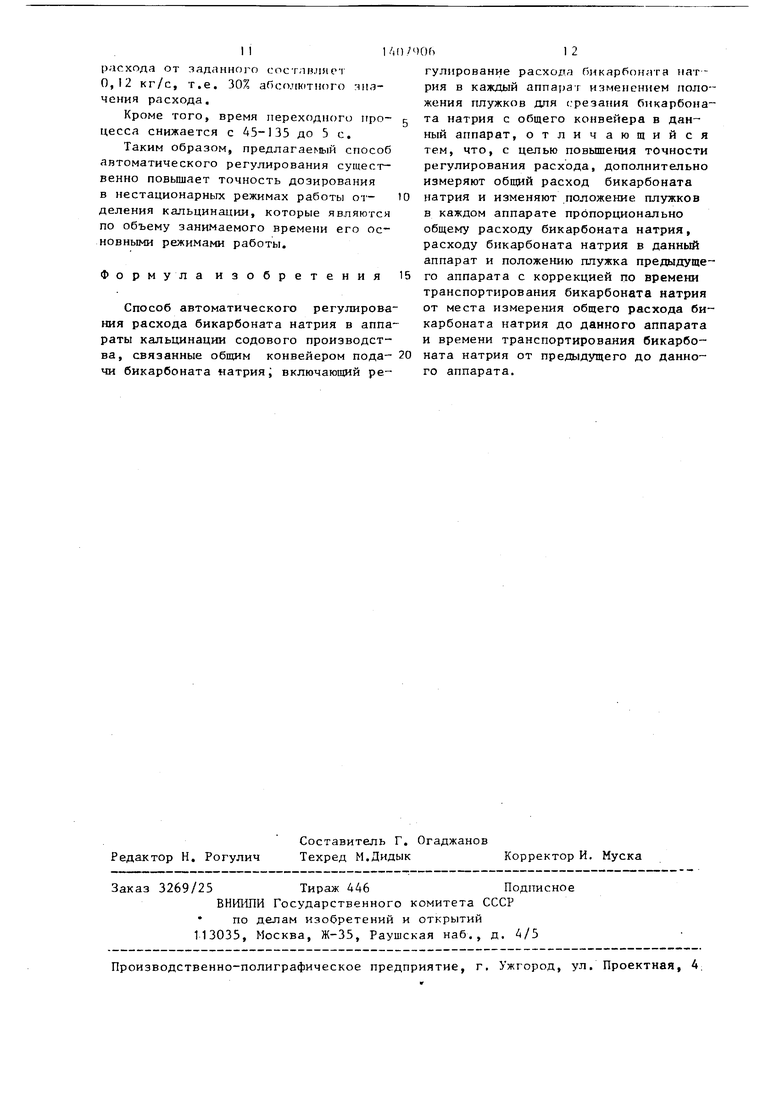

Koii 1 роьп 1шлениости при автоматизации транспортировки бикарбоната натрия в кальцниаторы в производстве соды. Целью изобретения является повыше гие точности регулирования расхода. Схема регулирования содержит аппараты 1 кальцинации, связанные общим конвейером 2 раздачи, датчики (Д)3 расхода

ма I L ри-кча , иычисли i блоки ч, pelуляторы 5, Опокн (В)6 заназдыпа- мин, ус 1 pinic i во 7 измерения общей нагрузки аппаратов, К 8 запаздывания, исполнигельные органы 9, плужки 10 для срезания материала с конвейера, Б И масиггабирования и Д 12 положения плужков. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производства | 1986 |

|

SU1411282A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1520492A1 |

| Устройство для управления процессом дозирования сыпучего материала | 1986 |

|

SU1506437A1 |

| Устройство для автоматической транспортировки сыпучего материала | 1977 |

|

SU696423A1 |

| Способ управления распределением нагрузки между @ параллельно включенными аппаратами отделения кальцинации производства кальцинированной соды | 1983 |

|

SU1212947A1 |

| Способ регулирования расхода сыпучего материала в технологические аппараты, связанные общим конвейером раздачи | 1977 |

|

SU737925A1 |

| Способ автоматического регулирования процесса кальцинации бикарбоната натрия | 1986 |

|

SU1375564A1 |

| Способ автоматического регулирования процесса кальцинации бикарбоната натрия | 1985 |

|

SU1242466A1 |

| Способ автоматического управления производством кальцинированной соды | 1982 |

|

SU1039138A1 |

| Способ автоматического управления процессом поглощения газа и устройство для его осуществления | 1980 |

|

SU929559A1 |

Изобретение относится к способам автоматического регулироваш1я расхода материала в технологические аппараты, связанные общим конвейером раздачи, и может быть использовано в химичес

Изобретение относится к способам автоматического регулирования расхо- /la материала в гехнологические аппараты, связанные конвейером раз- дачи, и может быть использовано в химической промыпшенности при автоматизации транспортировки бикарбоната натрия в кальцинаторы в нроизводстве соды.

Цель изобретения - повышение точности регулирования расхода.

На чертеже представлена схема автоматического регулирования, реализующая данный способ.

Группа последовательно стоящих аппаратов 1 кальцинации связана общим конвейером 2 раздачи, с которого происходит распределение бикарбоната натрия по аппаратам. Система регулиро вания содержит датчики 3 расхода материала, вычислительные блоки 4, регуляторы 5, блоки 6 запаздывания, устройство 7 измерения общей нагрузки аппаратов, блоки 8 запаздывания, не- полнительные органы 9, плужки 10 для .срезания матери ша с конвейера, блоки И масщтабирования и датчики 12 положения плужков.

Алгоритм регулирования расхода определяется полученными соотношениями .

Модель процесса дозирования в i-й аппарат при условии, что объект управления на практике хорощо описывается звеном чистого запаздывания, имеет вид

де k - текущее время;

t - время чистого запаздывания между выдачей управляющих воздействий и изменениями расхода сыпучего материала;

Т - время транспортирования материала- по общему конвейеру раздачи между i-1 и i-M аппаратами (принято Одинаковым для всех аппаратов) ; У( - массовый расход материала

в 1-й аппарат;

X - управляющие воздействия на исполнительньоЧ орган, регулирующий положение плужка в i-й аппарат; а - параметры модели. Для достижения заданного значения асхода материагта в i-й аппарат регуятор реализует следующее соотношеие:

xL (yj

- a;:Vx;-.V)/aV

yi

(2)

где

к -К - заданное значение расхода

материала в i-и аппарат. Способ распределения нагрузки между аппаратами определяется соотношением

- 1 ОБЩ,/ т

у; y -f -

где М. - коэффициенты масштабирования, которые для полного распределения общей нагрузки на технологические

k

аппараты подчиняются равенству

1 - о

1

(М

где п - общее количество аппаратов.

Таким образом, перераспределение общей нагрузки между аппаратами осуществляется изменением коэффициентов масштабирования в соответствии с (), а изменение заданных значений расхода материала путем изменения общей нагрузки в соответствии с (3),

При значительных неизмеримых возмущениях потока сыпучего материала на общем конвейере раздачи справедливо обобщение модели (1)

, 1 , i -, f с УК. а - Ъ,х.+ 1,, , (5)

где bj- параметр, в общем случае отличающийся от ; случайные возмущения. Регулятор и в этом случае реализует соотношение, подобное (2). -1 / 1 .1 -

(6)

х к. (yj

х-::;

Нестационарность потока сыпучего материала на .общем конвейере раздачи компенсируется корректировкой параметров моделей (l) и(5) на основе процедур -идентификации i

ак УК )к 5

Ч з(у; -у;)х;:;,

(7)

где S, г - параметры процедуры идентификации.

Алгоритмы идентификации приведены в непрерывной форме для реализации на аналоговых элементах. При реализации способа регулирования на цифровых (дискретных) элементах все приведенные уравнения остаются справедливыми и без затруднений представляются в дискретной форме.

Для улучщения качества идентифи- кации при изменении изменяют параметры моделей (1) и (З) В соответствии с формулами общ

-К-4

K-t - ОТ

06Ш.

(С - ir V oSia ,-Г )Т

D - --

К-1

у

, 06U1.

И-Г

Способ осуществляют следующим обра- зом.55

С общего конвейера 2 раздачи бикарбонат натрия непрерывно срезается в аппараты плужками 10, расположенными ве ерообразно для осуществления необ

Ш

15

20

25

30

35

40

45

50

а- 55

рходимого захвата мятсриа.ча п соотнет- ствии с заданным чначением расходов в аппараты 1 кальцичлции.

После срезания с конвейера 2 материал попадает на датчики 3 массового расхода, где формируются сигналы, гГро- порциональные расходу материала в аппараты, а затем попадает в аппараты 1. Выходные сигналы с датчиков 3 поступают в вычислительные блоки Д, куда также поступают заданные значения расходов бикарбоната в аппараты 1 с выходов блоков 11 масштабирования. Кроме того, на вычислительные блоки 4 поступают сигналы, пропорциональные положениям плужков 10, с датчиков 12 положения плужков для предыдущего и данного аппаратов 1, причем с предыдущего контура регулирования они поступают с запаздыванием, равным времени транспортирования материала между аппаратами, реализуемым через блоки 6 запаздывания.

Вычислительные блоки 4 выполняют функцию идентификации параметров модели процесса дозирования в аппараты, что позволяет повысить точность pej y- лирования при несташюнарности параметров объекта управления.

Параметры модели поступают с вычислительных блоков 4 на регуляторы 5, определяющие регулирующие вэл- имодействия на исполнительные органы 9, изменяющие положе}1ие плужков 10. Кроме того, на регуляторы 5 поступают сигналы, пропорционгшьные заданному значению расхода материала в аппараты 1 с блоков 11 масштабирования, а также сигналы, пропорциональные положению плужков 10 с предыдущих контуров регулирования через блоки 6 запаздывания.

Устройство 7 измерения общей нагрузки определяет нагрузку аппаратов. Блоки 8 запаздывания служат для синхронизации распространения изменения нагрузки на общем конвейере 2 раздачи с изменением задания по нагрузке на отдельные аппараты 1.

Блоки 11 масштабирования позволяют распределить материал между аппаратами 1 полностью и пропорционально ycтaнaвливae n I ш коэффициентам. При необходимости и ме гения нагрузки на аппараты (перераспределение нагрузок) указанные коэффигигенты в блоках 1 изменяются.

Описание функционировалия систеьа: регулирования для двух соседних контуров регулирования (в предыдущий и последующий по ходу движения конвейера аппараты) достаточно для описания функционирования всей системы в целом. Исключение составляет лишь регулирования расхода в первый по ходу движения конвейера аппарат, поскольку для него нет предыдущего аппарата. В этом случае регулирование осуществляется без учета предыдущих контуров регулирования.

При постоянной общей нагрузке на аппараты 1 и постоянных заданных значениях расхода материала в аппаратах процесс дозирования происходит в установившемся режиме. Изменение общей

нагрузки или перераспределение нагруз-20 в который изменяется нагрузка.

ки между аппаратами 1 является основ- причинами, которые вызывают переходные процессы в системе регулиро- ва1шя и процесс дозирования. Причем переходные процессы в системе регули- рова}шя приводят через исполнительные органы 9 к изменению положения плужков 10.

Для осуществления согласованной работы контуров регулирования определяют положение плужков 10 относительно направления движения конвейера 2, например, с использованием датчиков 12 положения плужков в виде динамометров, жестко закрепленных одним концом за пределами конвейера 2 и вторым концом, прикрепленным к плужкам 10.

Заданные значения расходов материала в аппараты -1 с выходов блоков 1 1 масщтабирования поступают на вычислительные блоки 4, куда одновременно поступают сигналы, пропорциональные положениям плужков 10, с датчиков 12 положения плужков для предыдущего и данного аппаратов 1, причем с предыдущего контура регулирования они поступают с запаздыванием, равным времени транспортирования материала между аппаратами, реализуемым через блоки 6 запаздывания,

По сумме сигналов, пропорциональных заданному значению расхода материала в данньй аппарат 1 в текущий

30

35

Изменение заданных расходов мате риала в аппараты 1 обрабатывается регуляторами 5, которые вырабатываю новые регулирующие воздействия на 25 исполнительные органы 9, изменяющие положения плужков 10 на общем конвей ере 2 раздачи.

Изменение общей нагрузки на аппараты измеряется посредством устройства 7 измерения общей нагрузки. Новые заданные значения расхода материала в аппараты через блоки 8 запа дывания и блоки 11 масштабирования появляются на входах регуляторов 5 (последовательно во времени) и реализуются через исполнительные органы 9 и плужки 10.

Регулирование расхода осуществляется с общего ленточного конвейера раздачи в пять параллельно работаюпщ аппаратов отделения кальцинации. Вр мя транспортирования бикарбоната на рия между аппаратами на конвейере 10 с. Время чистого запаздывания меж 45 ДУ выдачей регулирующих воздействий на плужки и изменением расхода в аппарат 5 с.

Для измерения массового расхода бикарбоната в каждый аппарат исполь зуются лотковые расходомеры, принци действия которых основан на измерении энергий свободно падающего бика боната натрия и преобразовании ее в

40

50

унифицированный пневматический сиг- иомент времени и сформированному зна- g нал 0,2-1 кгс/см .

10 в предыду- Для

чению положения Ш1ужков IU в предыду щий аппарат 1 в момент времени, равный разности текущего времени и времени транспортирования материала от

измерения положения плужков ИСПОЛЬЗУЮТСЯ пружинные динамометры, оснащенные преобразователем усилие - пневматический сигнал (0,2-1 кгс/см

предыдушег о до данного аппарата, фор- NmpiTOT регулирующие воздействия на Ш1ужки 10 для каждого аппарата 1.

Перераспределение общей нагрузки аппаратов между аппаратами 1 осуществляется последовательным изменением коэф(Ьициентов в блоках 1 1 масштабирования, начиная с блока 11 масштабирования д.ая первого аппарата 1 по ходу движения конвейера, в который изменяют нагрузку, и заканчивая последним. Изменение нагрузки в аппараты 1 осуществляется с запаздыванием относи-

тельно изменения заданного значения расхода материала в первый аппарат 1, в который изменяют нагрузку, равным времени транспортирования материала между первым аппаратом и аппаратом,

0

5

Изменение заданных расходов материала в аппараты 1 обрабатывается регуляторами 5, которые вырабатывают новые регулирующие воздействия на 5 исполнительные органы 9, изменяющие положения плужков 10 на общем конвейере 2 раздачи.

Изменение общей нагрузки на аппараты измеряется посредством устройства 7 измерения общей нагрузки. Новые заданные значения расхода материала в аппараты через блоки 8 запаздывания и блоки 11 масштабирования появляются на входах регуляторов 5 (последовательно во времени) и реализуются через исполнительные органы 9 и плужки 10.

Регулирование расхода осуществляется с общего ленточного конвейера раздачи в пять параллельно работаюпщх аппаратов отделения кальцинации. Время транспортирования бикарбоната натрия между аппаратами на конвейере 10 с. Время чистого запаздывания меж- 5 ДУ выдачей регулирующих воздействий на плужки и изменением расхода в аппарат 5 с.

Для измерения массового расхода бикарбоната в каждый аппарат используются лотковые расходомеры, принцип действия которых основан на измерении энергий свободно падающего бикарбоната натрия и преобразовании ее в

0

0

Для

измерения положения плужков ИСПОЛЬЗУЮТСЯ пружинные динамометры, оснащенные преобразователем усилие - пневматический сигнал (0,2-1 кгс/см)

Заданное значение расхода бикарбоната натрия в аппарат определяется путем умножения унифицированного пневматического сигнала от измерителя общей нагрузки на коэффициент масштабирования, при этом заданное значение расхода получается также в формуле унифицированного пневматического сигнала 0,2-1 кгс/см.

Исходное состояние системы дозирования бикарбоната натрия во всех примерах одинаковое: расход бикарбоната натрия на общем конвейере (общая нагрузка) составляет 20 кг/с, что соответствует выходному сигналу изме- нителя общей нагрузки 0,8 кгс/см ; распределение нагрузок между аппаратами равномерное, т.е. заданные зна- в каждый аппарат сочения расходов

ставляют у 4 кг/с А/ 0,8 кгс/см

(i 1,5).

Положение плужков с первого по етвертый определяется сигналами с атчиков положения х , i

0,3 кгс/см

,.

X

- г

X

- J

X

-4 X

0,4 кгс/см 0,5 кгс/см 0,6 кгс/см

Расход бикарбоната в аппараты составляет у 4 + 0,12 кг/с/ 0,8 ± + 0,018 кгс/см и соответствует, в пределах погрешности регулирования, заданному.

При постоянной общей нагрузке и постоянных заданных значениях расходов в аппараты расходы в аппараты неизменны и процесс дозирования находится в стационарном состоянии. Нарушение указанных условий ведет к нестационарности процесса дозирования, в результате чего расходы в аппараты перестают быть равными заданными значениям, а затем в результате работы регуляторов возвращаются к ни

Пример 1(по известному способу). Общая нагрузка остается неизменной, а заданные значения расходов устанавливаются равными

0,65 кгс/см

3 кг/с

у

у 5 кг/с - 0,95 кгс/см -2 - т; 4 - г, 5

у

у ь4 кг/с 0,8 кгс/см 55

В соответствии с известным способом изменение заданных значений нагрузок происходит одновременно. При

этом контуры регулирования осуществляют регулирование расходов в аппараты независимо и несогласованно во времени. В результате регулирования процесс дозирования через некоторое время снова перейдет в стационарное состояние. Точность дозирования (регулирования) в i-й аппарат определяется принятыми в теории регулирования показателями: максимальным рассогласованием заданного и текущего расхддов у в нестационарном режиме; временем перевода процесса дозирования в стационарное состояние Т .

Для примера 1 указанные показатели имеют вид

1

у 0,12 кг/с; 1 5 с ,39 кг/с; 55 с

5

0

5

0

0

5

5

у 0,33 кг/с; Т с: 90 с у 0,25 кг/с; 135 с у 0,96 кг/с; т 135 с

Пример 2(по известному способу). Соотношение заданных значений расходов в аппараты неизменно, а общая нагрузка изменяется в сторону уве- личения до 24 кг л. 0,92 кгс/см. Заданные значения расходов изменяются в соответствии с известным способом .одновременно и становятся равными у 4,8 кг/с 0,92 кгс/см.

Регулирование процесса дозирования независимыми контурами регулирования после переходных процессов переведет его в стационарное состояние,

Показатели точности дозирования в

этом случае равны

.«

у а 0,2 кг/с; Т 2 5 с

y2 0,48 кг/с;Т 40 с

у 0,48 кг/с;т - 56 с

,64 кг/с;т су 91 с

,96 кг/с;т а: 135 с

Пример 3. Общая нагрузка остается неизменной, а заданные значения расходов устанавливаются, равными

У 3 кг/с 0,65 кгс/см

у 5 кг/с 0,95 кгс/сн

yi У у5 4 кг/с 0,8 кгс/см.

При этом в соответствии с предлагаемым способом изменение заданных

9

значений нагрузок в аппараты происходит с учетом полного распределения общей нагрузки по формуле (4), т.е. сначала изменяется задание в первый аппарат, а через 20 с - задание в третий аппарат. Кроме того, согласованные функционирования контуров регулирования ведут к следующему: изменение задания по нагрузке на первы аппарат ведет к тому, что первый контур регулирования путем изменения положения первого плужка начнет отрабатывать новое задание. В результате плужок займет положение, обеспечивающее меньший захват материала с конвейера, причем новому положению соответствует сигнал датчика положения плужка X 0,275 кгс/см.

Количество бикарбоната натрия на конвейере после первого плужка возрастет на 1 кг/С; и через 10 с возросшее количество материала начнет поступать в область захвата материала с ленточного транспортера вторым плужком. В это же время во второй контур регулирования поступает определенное 10 с назад положение первого плужка, что ведет к выработке регулирующего воздействия, уменьшающего захват материала вторым плужком. При постоянном заданном расходе материала во второй аппарат текущий расход материала остается неизменным в результате изменения положения вто рого плужка, которому соответствует сигнал второго датчика положения плужка х 0,325кгс/см.

Количество бикарбоната натрия на конвейере после второго плужка возратет на 1 кг/си через 20 с после начала изменения заданий возросшее количество материшта начнет поступать в область захвата материала с ленточного транспортера третьим плужком. В это же время в третий контур регулирования поступает определенное 10 с назад положение второго плужка. Поскольку заданное значение расхода в третий аппарат возрастает, а положение второго плужка 10 назад соответствует уменьшенный сигнал, то положение третьего плужка не изменится в результате регулирования и текущий расход материала в аппарат возрастет и станет равным заданному.

Поскольку гтоложение третьего плужка не измениипгь и заданное значение расхода в кугеергый аппарат постоян0610

но, не изменилос, и количество мате- , риала па конвейере после него и остается неизменным положение четвер- того плужка. По тем же причинам остается неизменным положение пятого плужка.

Показатели точности дозирования в )том случае равны y i:0,l2 кг/с;

5 с, причем являются одинаковыми /Ц1Я всех аппаратов.

Пример 4. Соотношение заданных значений расходов в аппараты неизменно, а общая нагрузка изменяется

в сторону увеличения до 24 ,92 кгс/см. Заданные значения рас- ходов изменяются в соответствии с предлагаемым способом при условии, что точка измерения общей нагрузки

находится непосредственно перед первым аппаратом, следовательно значения оасходов в первом аппарате изменяются сразу, во втором - через 10 с, Б третьем - через 20 с, в четвертом через 30 с, в пятом - через 40 с.

Заданные значения расходов в аппараты равны ,8 Kr/c vO,92 кгс/см.

Таким образом, синхронизировано распространение новой общей нагрузки

по конвейеру с распространением новых заданий по расходу материала в аппараты. В результате первый плужок сразу же после изменения общей нагрузки, не изменяя его-положения

снимает с конвейера заданное количество бикарбоната натрия. Через 10 с возросшее количество бикарбоната натрия приходит в область захвата материала с конвейера вторым

плужком и в это же время увеличится задание по нагрузке на вторую печь. Так как положение первого плужка не изменяется, то и второй без изменения своего положения снимает

с конвейера заданное количество бикарбоната натрия. Аналогично работают и последующие контуры регулирования. При этом точность дозирования определяется следуюищмц характеристиками:

у О, 12 кг/с; Т 5 с.

Как видно из приведенных примеров, при регулировании по известному способу отклонение текущего значения расхода от заданного составляет 0,12- 0,96 кг/с, что соответствует 3-24% абсо.чютнот о значения расхода, а при регу.тп ровании по предлагаемому спо- собу отклонения текущего значения

расхода от заданного составляет 0,12 кг/с, т.е. 30% абсолютного пиа- чсния расхода.

Кроме того, время переходного про- цесса снижается с 45-135 до 5 с.

Таким образом, предлагаемый способ автоматического регулирования существенно повышает точность дозирования в нестационарных режимах работы отделения кальцинации, которые являются по объему занимаемого времени его основными режимами работы.

Форм у л а изобретения

Способ автоматического регулирования расхода бикарбоната натрия в аппараты кальцинации содового производстна, связанные общим конвейером пода- 20 ната натрия от предыдущего до данно- чи бикарбоната натрия; включающий ре- го аппарата.

ОЬ12

гулирование расхода бикарбоната натрия в каждый аппарат изменением положения плужков для срезания бикарбоната натрия с общего конвейера в данный аппарат, отличающийся тем, что, с целью повьшения точности регулирования расхода, дополнительно измеряют общий расход бикарбоната натрия и изменяют положение плужков в каждом аппарате пропорционально общему расходу бикарбоната натрия, расходу бикарбоната натрия в данный аппарат и положению плужка предыдущего аппарата с коррекцией по времени транспортирования бикарбоната натрия от места измерения общего расхода бикарбоната натрия до данного аппарата и времени транспортирования бикарбо

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО БУНКЕРАМ | 0 |

|

SU205108A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ регулирования расхода сыпучего материала в технологические аппараты, связанные общим конвейером раздачи | 1977 |

|

SU737925A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-07-07—Публикация

1986-12-29—Подача