13

Изобретение относится к черной металлургии, в частности к технологии внепечной обработки и доводки сталей Цель изобретения - уменьшение расхода ферросплавов и легирующих материалов путем повышения точности корректировки химического состава стали и сокращения продолжительности обработки и доводки.

Техническая сущность данного предложения срстоит в следующем. Совмещение предварительной порции вводимых в ковш материалов и предварительной продувки металла аргоном с выпуском плавки позволяет провести эти операции вне установки доводки металла, следовательно, из цикла внепечной обработки исключается время на проведение этих приемов, которые на установ- ке доводки проводят последовательно, В результате этого сокращается продолжительность цикла доводки металла в ковше. Кроме того, совмещение этих приемов во времени позволяет исполь- зовать энергию падающей в ковш струи жидкого металла на перемешивание рас- кислителей и легирующих материалов в объеме металла и предотвращает явление заметалливания ферросплавов, часто встречающееся при вводе их в ковш на установке доводки и приводящее к повышенному расходу аргона и переохлаждению металла во время обработки его аргоном. Результатом совме- щения продувки металла с выпуском плавки является снижение удельного расхода аргона на 40-50%. Снижение расхода аргона на продувку, в свою очередь, положительно сказывается на экономии энергозатрат на технологичекий процесс выплавки стали, поскольку при этом перегрев металла перед выпуском его из печи уменьшается примерно на по сравнению с вводом пpeдвapитeJп нoй порции ферросплавов па установке доводки металла.

Выбор расхода раскислителей и легирующих материалов в количестве 80- 90% от необходимого для получения за данного состава стали по нижнему марочному пределу направлен на повышение точности попадания в необходимый состав стали. Это достигается благодаря тому, что при этом расходе посл ввода предварительной порции материалов Б ковш химический состав стали оказывается ниже требуемого в любых случаях отклонения веса плавки от

122

стандартного. Если вес металла меньше стандартного, вероятность получения стали с химическим составом, выходящим за верхний марочный предел, исключается. С другой стороны, при химическом составе стали ниже заданного нижнего предела путем ввода корректирующей порции ферросплавов и легирующих материалов становится возможным получать стал с небольшими отклонениями по нижнему марочному прделу и тем самым уменьшить расход ферросплавов на раскисление и легирование стали.

Отличие способа, состоящее в том, что предварительную пробу металла отбирают перед транспортировкой стал разливочного ковша на установку доводки металла, обеспечивает сокращение цикла внепечной обработки и доводки металла в ковше в сравнении с известным способом, поскольку транспортировка ковша по времени совпадает (совмещается) с анализом пробы металла, отобранной из ковша. Это отличие позволяет начинать доводку металла в ковше сразу же после постановки ковша на стенд, так как к моменту постановки ковша на стенд анализ пробы оказывается заверп;енным.

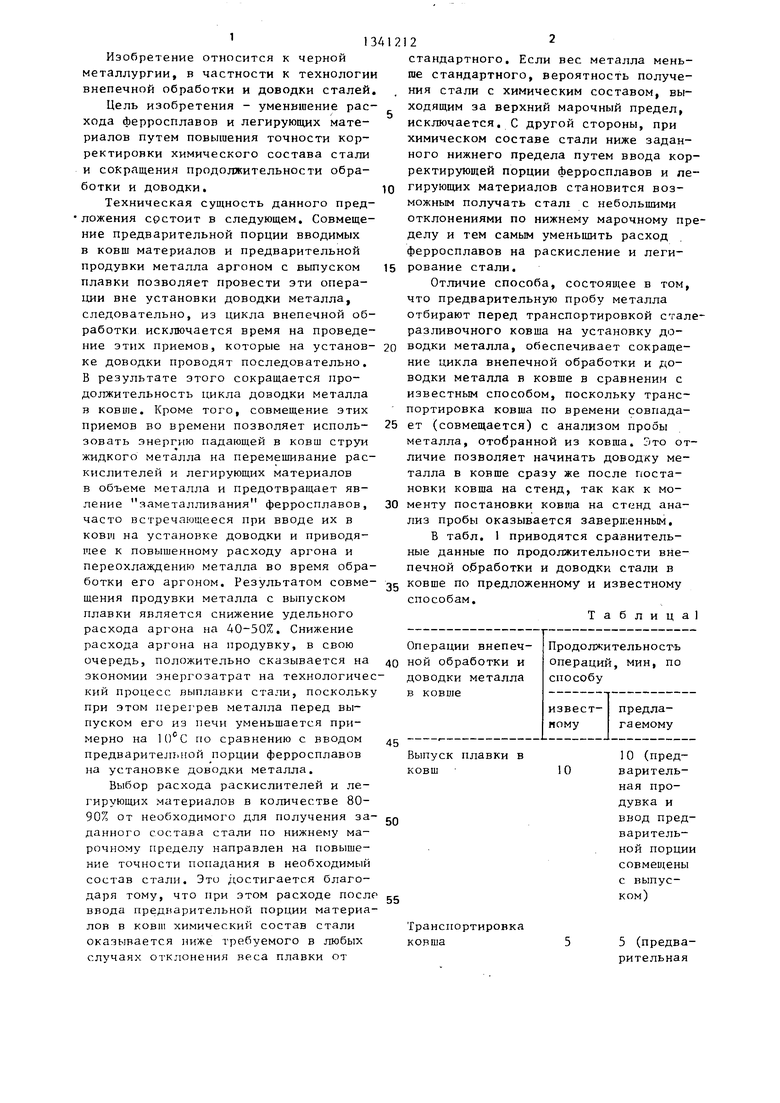

В табл. 1 приводятся сравнительные данные по продолжительности вне- печной обработки и доводки стали в ковше по предложенному и известному способам.

Т а б л и ц а

к плавки в

10

10 (предварительная продувка и ввод предварительной порции совмещены с выпуском)

Транспортировка

ковша

5 (предварительная

31341212

Продолжение табл. 1

проба отобрана перед транспортировкой ковша)

3

4

37

/т 0,022

3 4

23 0,017

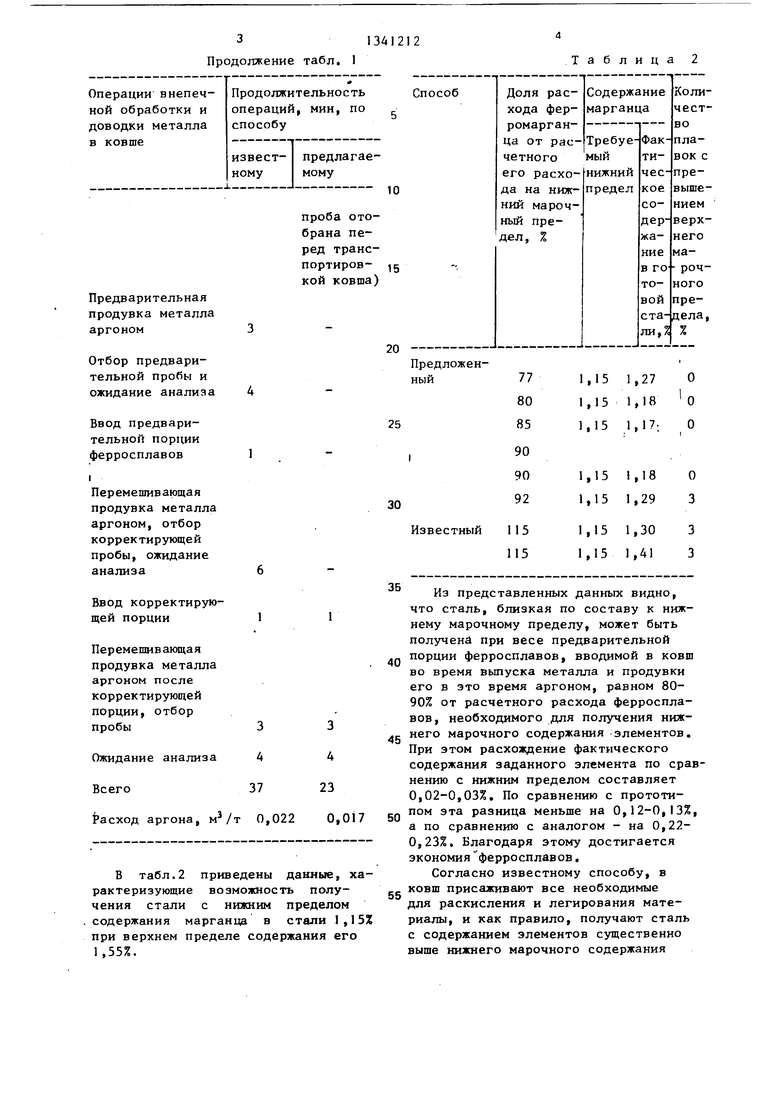

В табл.2 приведены данные, характеризующие возможность получения стали с нижним пределом содержания марганца в стали 1,15% при верхнем пределе содержания его 1,55%.

Таблица 2

Из представленных данных видно, что сталь, близкая по составу к нижнему марочному пределу, может быть получена при весе предварительной

.. порции ферросплавов, вводимой в ковш во время вьтуска металла и продувки его в это время аргоном, равном 80- 90% от расчетного расхода ферросплавов, необходимого для получения нижg него марочного содержания элементов. При этом расхождение фактического содержания заданного элемента по сравнению с нижним пределом составляет 0,02-0,03%, По сравнению с прототипом эта разница меньше на 0,12-0,13%, а по сравнению с аналогом - на 0,22- 0,23%. Благодаря этому достигается экономия ферросплавов.

Согласно известному способу, в ковш присаживают все необходимые для раскисления и легирования материалы, и как правило, получают сталь с содержанием элементов существенно выше нижнего марочного содержания

0

5

5134

элементов в стали, что приводит к повышенному расходу ферросплавов. Это полностью исключается в предложенном способе.

Ниже приводятся примеры осуществления Предложенного способа при выплавке стали марки 17ГС, имеющей следующий химический состав, %: углерод 0,15-0,20; кремний 0,40-0,60; мар- ганец 1,15-1,55; сера не более 0,030; фосфор не более 0,030.

Сталь с указанным содержанием углерода вьшлавляли в мартеновской печи Плавку шихтовали из расчета получе- НИН веса жидкой стали 285 т.

Пример 1. Сталь с заданным содержанием углерода выпускали в ста- леразливочный ковш, оборудованный устройством для ввода аргона в металл по мере выпуска металла из печи. Подачу аргона через фурму, предварительно установленную в ковше, осуществляли с начала выпуска плавки в ковщ, расход аргона составлял 60 м /ч. При заполнении ковша на 30% его объема в него ввели предварительную порцию ферросплавов, состоящую из 400 кг ферромарганца и 2400 кг 45%-ного ферросилиция. Расчетный вес указанных ферросплавов на нижний предел марганца и кремния составляет 5000 и 3000 кг соответственно. Таким образом вес ферромарганца и ферросилиция в предварительной порции составил 80% от расчетного для получения нижнего Предела содержания марганца и кремния в стали. Продувку металла в ковше аргоном на стадии предварительной обработки металла аргоном вели до оконча- ния схода металла в ковш. По завершении выпуска плавки из ковша отобрали пробу металла и отправили ее для проведения химического анализа. Затем ковш с помощью разливочного крана дос тавили на установку для доводки металла. На стенд установки доводки ковш был установлен через 5 мин после окончания вьтуска плавки.

К этому времени был готов анализ пробы металла, отобранной из ковша. Химический состав стали, по данным этой пробы, был следующим, %: углерод 0,17; кремний 0,32; марганец 0,92 сера 0,015; фосфор 0,020. На основа- НИИ данной пробы был определен вес корректирующей порции ферросплавов: ферромарганец 816 кг и ферросилиций 550 кг, которая была введена в металл

5 о Q с,

Q

5

2б

в течение 1 мин, сразу начата продувка металла аргоном с расходом 50 . Через 3 мин продувку прекратили, отобрали пробу металла на анализ, который был готов через 3 мин.

Химический анализ стали после ввода корректирующей порции ферросплавов был следующим, %: углерод 0,17; кремний 0,42; марганец 1,18; сера 0,015; фосфор 0,025.

Состав стали по сравнению с нижним пределом содержания марганца отличался на 0,03%, кремния - на 0,02%.

Продолжительность операций обработки металла аргоном и его доводки была следующей, мин: Вьтуск плавки, ввод предварительной порции ферросплавов и продувка металла аргона в ковше во время выпуска, отбор предварительной пробы металла из ковша1 I

Транспортировка ковша на стенд установки доводки металла5 Ввод в ковш корректирующей порции ферросплавов 1 Перемешивающая продувка металла в ков- ше аргоном 3 Отбор пробы металла после корректировки и ожидания анализа 4 Всего 24 Пример 2. Обработку металла и доводку его химического состава проводили по технологии, аналогичной описанной в примере 1. При этом вес предварительной порции ферросплавов, введенной в ковш во время вьтуска плавки, составлял 85% от расчетного расхода для получения нижнего предела марочного содержания марганца и кремния. Вес ферросплавов в предварительной порции составлял: ферромарганец 4250 кг; 45-ный ферросилиций 2550 кг.

После выпуска металла и продувки его аргоном непосредственно перед транспортировкой ковша на доводку металла отобрали пробу металла из ковша. К моменту постановки ковша на стенд доводки металла был получен анализ пробы, %: углерод 0,16; крем 1

НИИ 0,36; марганец 0,93; сера 0,017; фосфор 0,017.

На основании данного химического анализа был рассчитан вес ферроспла- ВОВ корректирующей порции: ферромарганец 920 кг; ферросилиций 280 кг. После цродувки металла аргоном в течение 3 мин отобрали пробу металла из ковша, анализ которой показал еле дующий состав стали, %: -углерод 0,018; кремний 0,42; марганец 1,18; сера 0,017; фосфор 0,024.

Полученный состав стали отличался от нижнего марочного состава по крем нию на 0,02%, по марганце на 0,03%. Продолжительность операций внепечной обработки и доводки химического состава стали была с.ледующей, мин:

Выпуск плавки, ввод

в течение его предварительной порщ1и ферросплавов и продувка металла аргоном во время выпуска; отбор предварительной пробы металла ия ковша 10 Транспортировка ковша на стенд установ- ки доводки металла 5 Ввод в ковш корректирующей порции ферросплавов 1 Перемешивающая про- дувка металла аргоном 3 Отбор пробы после корректировки и

ожидания анализа4

Всего23

Пример 3. Обработку металла аргоном и доводку его химического состава );ествляли, как в примерах 1 и 2. Бес предварительной пор- ции ферросплавов, введенной в ковш во время выпуска плавки, составлял 90% от расчетного расхода для получения нижнего предела марочного содержания кремния и марганца. При этом вес ферромарганца в ней составлял 4500 кг, 45%-ного ферросилиция - 2700 кг. Во время выпуска металл в ковше продували аргоном. По окончании выпуска из ковша отобрали пробу ме- талла. Далее ковш перевезли на стенд установки доводки металла. Предварительная проба металла имела следующий состав, %: углерод 0,16; крем12

НИИ 0,35; марганец 0,95; сера 0,015 фосфор 0,018,

На основании этого анализа определили вес корректирующей порции феросплавов 856 кг; 45%-ного ферросилиция - 350 кГо

После продувки металла аргоном в течение 3 мин отобрали пробу металл из ковша, анализ ее показал следующ состав, %: углерод 0,018; кремний 0,42; марганец 1,17; сера 0,015; фосфор 0,021,

Полученный состав стали отличалс от нижнего марочного предела по крению по 0,02%, по марганцу на 0,02%,

Продолжительность операций внепеной обработки и доводки металла был следующей, мин:

Выпуск плавки, ввод в ковш предваритель- ной порции ферросплавов и продувка металла аргоном во время вьтуска, отбор предварительной пробы металла из ковша 9 Транспортировка ковша на стенд доводки металла4Ввод в ковш корректирующей порции ферросплавов1Перемешивающая продувка металла аргоном 3 Отбор пробы после корректировки и ожидание анализа 5 Всего 22 Таким образом, предложенный способ обеспечивает получение стали, имеющей заданный состав, близкий к нижнему марочному содержанию элементов .

Формула изобретения

Способ внепечной обработки и доводки стали в ковше, включающий выпуск металла из сталеплавильного агрегата в ковш, транспортировку ковша на установку доводки стали по химическому составу, предварительную продувку стали аргоном, ввод предварительной порции ферросплавов и легирующих материалов в ковш, продувку стали после ввода предварительной порции, отбор предварительной пробы стали, ввод корректирующей порции

1341212 °

ферросплавов и легирукши1Х материаловвводят в ковш в количестве 80-90% от

и продувку после ввода корректирующейрасчетного их расхода для получения

порции, отличающийся тем,нижнего предела марочного содержания

что, с целью уменьшения расхода фер- элементов в стали, причем ввод предросплавов и легирующих материаловварительной порции, предварительную

путем повышения точности корректиров-и перемегаивающие продувки стали аргоки химического состава стали и со-ном совмещают с вьтуском плавки, а

кращения продолжительности обработкипредварительную пробу стали отбирают

и доводки, предварительную порцию юперед транспортировкой ковгаа на устаферросплавов и легирующих материаловновку доводки стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В 100-ТОННОМ КОВШЕ | 1995 |

|

RU2094482C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| Способ производства хромсодержащей нержавеющей стали | 1982 |

|

SU1033550A1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

Изобретение относится к черной металлургии, в частности к технологии внешней обработки и доводки сталей. Цель изобретения - уменьшение расхода ферросплавов и легирующих материалов путем повышения точности корректировки химического состава стали и сокращение продолжительности обработки и доводки. В способе вне- печной обработки и доводки стали в ковше, включающем выпуск металла из сталеплавильного агрегата в ковш, транспортировку ковша на установку доводки стали по химическому составу. Предварительную продувку стали аргоном, ввод Предварительной порции ферросплавов и легирующих материалов в ковш, продувку стали после ввода предварительной порции, отбор предварительной пробы стали, ввод корректирующей порции ферросплавов и легирующих и продувку после ввода корректирующей порции, предварительную порцию ферросплавов и легирующих материалов . вводят в ковш в количестве 80-90% от расчетного их расхода для получения нижнего предела марочного содержания элементов в стали, причем ввод предварительной порции, предварительную и перемешивающие продувки стали аргоном совмещают с выпуском плавки, а предварительную пробу стали отбирают перед транспортировкой ковгаа на установку доводки стали. 2 табл. i (Л со 4 to

| Способ производства стали | 1985 |

|

SU1242530A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Черная металлургия | |||

| Бюллетень научно-технической информации, 1984, № 19, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-14—Подача